通氨提纯氯化铵转化法制取硫酸钾新工艺研究

2019-10-14程加林池永庆贾攀锋吕亚臻王远洋

程加林 ,池永庆 ,贾攀锋 ,吕亚臻 ,王远洋

(1.太原科技大学化学与生物工程学院,山西太原030021;2.山西华普检测技术有限公司)

当前,国内外生产硫酸钾的方法主要有钾矿石综合利用法、苦卤综合利用法、曼海姆法及用硫酸盐与氯化钾为原料的各种转化法[1]。利用硫酸铵和氯化钾为原料转化制取硫酸钾,具有良好的经济效益和社会效益,越来越受到重视。目前,复分解转化法有:一步转化法[2]、两 步转 化法[3]、四 步循 环法[4]等,钾的收率在88%~92%。本文针对硫酸铵转化法四元相图体系的特殊性,及副产氯化铵中氧化钾含量高的缺点,提出中间高温反应热析硫酸铵钾以及通氨盐析硫酸铵钾提纯氯化铵的新工艺。热析和盐析的硫酸铵钾返回系统循环利用,显著提高了氧化钾的收率。

1 硫酸钾制备工艺原理

硫酸钾制备新工艺流程图如图1所示。

图1 硫酸钾制备新工艺流程图

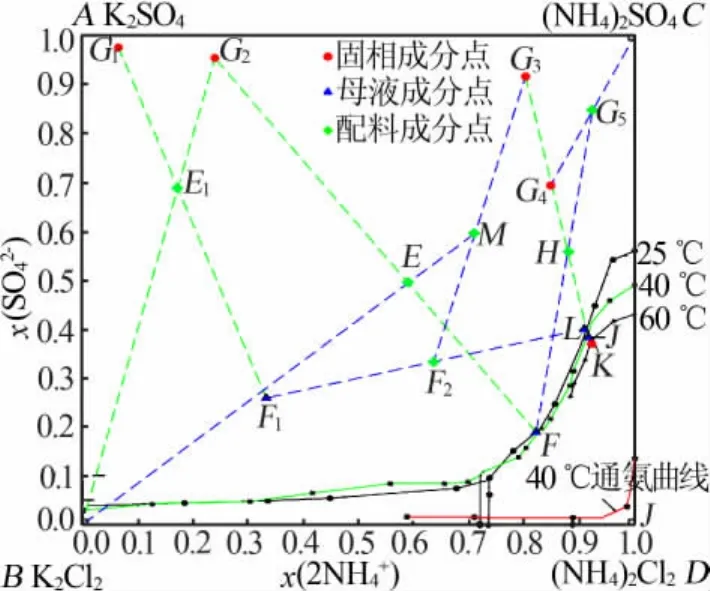

K+,NH4+‖Cl-,SO42-体系的水盐相图是氯化钾与硫酸铵制备硫酸钾的理论基础,本文根据K+,NH4+‖Cl-,SO42--H2O 四元体系的 25 ℃[2]、40 ℃[5-6]、60 ℃溶解度数据及 K+,NH4+‖Cl-,SO42-,NH3-H2O[5]五元体系40℃溶解度数据绘制等温干盐相图如图2所示。相图中每个字母代表的干盐成分点,分别表示工艺反应转化过程中,工艺配料点、固体及其相对应的分离的母液点的干盐成分组成点。

图2 K+,NH4+‖Cl-,SO42--H2O 等温干盐相图

1.1 硫酸钾制备工艺原理

1.1.1 粗品硫酸钾制备工艺[7-8]

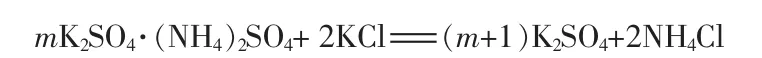

将循环返回的精制硫酸钾母液Ⅱ与粗品氯化铵的母液Ⅳ,分别加入转化反应器中,在加热到一定温度搅拌条件下,投入原料氯化钾和高温热析的硫酸铵钾,进行复分解反应生成硫酸钾铵固溶体——粗品硫酸钾。其反应式如下:

如图2所示,由母液ⅡF1点、母液ⅣL点和热析的硫酸铵钾G3点3种混合组成为M点,再由M点和氯化钾混合配料为E点,经反应得G2点粗品硫酸钾和F点母液Ⅰ。反应料浆经分离的粗品硫酸钾去下一步精制,分离母液Ⅰ去制备粗品氯化铵。

1.1.2 精制硫酸钾制备工艺

粗品硫酸钾一般含K2O为43%~47%,为了得到符合国标的硫酸钾产品,将粗品硫酸钾投入到一定温度搅拌条件下的氯化钾溶液中,进行转化反应,使固溶体硫酸钾铵中的硫酸铵转化为硫酸钾,反应完成后,分离的硫酸钾经干燥即为产品硫酸钾。反应式表示如下:

从相图上分析,粗品硫酸钾G2点和氯化钾混合配料为E1点,在E1点经反应得F1点母液Ⅱ和G1点硫酸钾。

1.2 粗品氯化铵制备工艺原理

1.2.1 中间产物制备工艺

将粗品硫酸钾的母液Ⅰ加入中间产物反应器中,在高温搅拌条件下,依次将硫酸铵和返回的通氨盐析的硫酸铵钾,缓缓投入到母液Ⅰ溶液中,高温下进行反应,而析出中间产物硫酸铵钾。高温反应一定时间后,进行热过滤,滤饼为高温热析硫酸铵钾中间产物,返回复分解反应循环利用,过滤母液Ⅲ去制备粗品氯化铵。高温反应式表示如下:

为了制取氧化钾含量较低的粗氯化铵,本工艺设计了热析硫酸铵钾中间产物的过程。从相图上分析可看出,G4点通氨盐析硫酸铵钾与C点硫酸铵混合后的点G5,再与F点母液Ⅰ混合配料为H点,在干盐成分H点进行高温转化反应制得G3热析硫酸铵钾和J点母液Ⅲ,此时,干盐相图J点落在氯化铵结晶区域。

1.2.2 粗品氯化铵制备工艺

将母液Ⅲ送入蒸发器中进行蒸发浓缩,再将蒸发浓缩后的浆料放至结晶器中冷却结晶。结晶浆料经固液分离后的粗氯化铵去通氨提纯氯化铵工序;分离所得母液Ⅳ返回复分解反应工序循环使用。四元相图蒸发结晶过程分析,由于J点在相图中氯化铵的结晶区域,蒸发前期有氯化铵钾析出,随着蒸发进行,相图点沿结晶饱和线向下移动,同时析出硫酸铵钾和氯化铵钾两种固溶体的混合物。

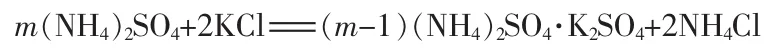

1.3 通氨提纯氯化铵工艺原理

一般情况下,粗品氯化铵中含有42%~46%的硫酸铵钾,为了提纯氯化铵,提高氧化钾的收率,采用循环使用的贫氨母液溶解粗品氯化铵,再通氨盐析分离硫酸铵钾,从而提纯氯化铵。通氨盐析理论基础是图2中所示的40℃通氨五元体系相图饱和曲线。从图2 看出,在氨存在下,(K,NH4)2SO4结晶区域明显增大,说明氨对(K,NH4)2SO4的盐析作用是明显的。通氨盐析作用还可从 K2SO4、(NH4)2SO4、NH4Cl、KCl 4种盐的20℃通氨条件下盐析率数据表 (表1)看出。从表1看出,在氨水溶液中,各种单盐的盐析率不仅不同,而且随氨水浓度的变化,其盐析率的变化幅度也是不同的。当氨水浓度较高时,硫酸钾、硫酸铵、氯化钾的盐析率作用也明显起来。从“盐析率=(盐在水中的溶解度-盐在氨水中的溶解度)/盐在水中的溶解度×100%”的定义中可看出,氯化铵的盐析率是负值,说明氯化铵在氨水中的溶解度比其在水中的溶解度要大。随着氨水浓度的提高,前3种盐的盐析率都在增加,但增加幅度不同,而氯化铵负数的绝对值增加,说明氯化铵在氨水中的溶解度在增大。这正是通氨盐析硫酸铵钾提纯粗氯化铵的理论基础。

表1 20℃盐析率数据表[6]

1.3.1 通氨盐析硫酸铵钾的制备工艺

将循环贫氨母液Ⅴ与少量稀释水加入到通氨盐析器中,在一定温度搅拌条件下,再将粗氯化铵溶解。然后,通入氨气(新鲜氨气补充)进行通氨盐析硫酸铵钾,通氨控制溶液中氨的质量分数合格,停止通氨。将通氨料浆经固液分离,分离出的盐析硫酸铵钾返回中间反应器循环利用,富氨母液Ⅵ去蒸氨工序。

1.3.2 提纯氯化铵制备工艺

将富氨母液Ⅵ投入蒸氨器中,在一定温度真空条件下进行蒸氨,蒸氨控制以蒸出氨汽pH为11~14时,为蒸氨结束。蒸出的氨贮存回收循环利用,蒸氨后溶液冷却至一定温度进行冷却结晶。然后,将进行固液分离后的固体氯化铵经干燥即为提纯氯化铵,分离出的贫氨母液Ⅴ循环利用。

2 主要工艺条件及实验结果

2.1 硫酸钾制备工艺条件及实验结果

2.1.1 粗品硫酸钾工艺条件及实验结果

1)粗品硫酸钾工艺条件。①加料配比:氯化钾一次加料量以m(精制硫酸钾)∶m(氯化钾)为 1∶(0.40~0.47)计量,严格控制加料量,保持配料相图点在一定范围。②反应温度:温度控制越高,反应速度越快,加料完毕后,水量较多,一般控制较高温度在80~100℃,蒸发多余水分。③加料时序:将精制硫酸钾母液Ⅱ与粗制氯化铵的母液Ⅳ依次分别加入复分解反应器中,在加热到一定温度搅拌情况下,再缓缓将高温热析的硫酸铵钾和计量的氯化钾加入反应器,在高温下进行反应。④高温反应时间:一般控制时间为 40~90 min。⑤结晶温度:控制温度为 35~40℃;结晶时间:控制时间为30~40 min。⑥料浆液密度:一般控制母液密度为1163.0~1167.3 g/L为合格料浆液。

2)粗品硫酸钾实验结果。将循环返回的229 g精制硫酸钾母液Ⅱ与88 g粗品氯化铵的母液Ⅳ,分别加入转化反应器中,在搅拌条件下加热到85℃,投入原料一次氯化钾42 g和高温热析的硫酸铵钾108 g,在反应器中进行复分解反应约65 min生成粗品硫酸钾,将反应料浆冷却至35℃持续30 min,冷却后的料浆进行固液分离,得到103 g粗硫酸钾和密度为1169.5 g/L的303 g母液Ⅰ。粗硫酸钾去制备精制硫酸钾,母液Ⅰ去制备粗品氯化铵。

2.1.2 精制硫酸钾工艺条件及实验结果

1)精制硫酸钾工艺条件。①反应配比:二次氯化钾加入量为m(粗硫酸钾)∶m(氯化钾)=1∶(0.30~0.37)。②配制氯化钾质量分数为14%~20%的溶液,室温下反应,反应时间为30~90 min。

2)精制硫酸钾实验结果。在装有搅拌加热装置的反应器中加入212 g纯水并加热至60℃,将37 g二次氯化钾投入反应器中将其完全溶解。再将103 g粗品硫酸钾缓缓投入到搅拌条件下温度为60℃的氯化钾溶液中进行转化反应,使固溶体硫酸钾铵中的硫酸铵转化为硫酸钾。反应完成后将料浆冷却至35℃,冷却结晶持续30 min,然后进行固液分离,分离的滤饼经干燥即得92.5 g硫酸钾产品,产品质量:w(K2O)=51.27%,w(Cl-)=0.73%。229 g 过滤母液Ⅱ返回复分解反应循环利用。

实验过程使用工业级原料,工业氯化钾:w(K2O)≥62.0%;工业硫酸铵,w[(NH4)2SO4]≥95%。

2.2 粗品氯化铵工艺条件及实验结果

2.2.1 热析中间产物工艺条件及实验结果

1)热析中间产物工艺条件。①加料配比:硫酸铵的加料质量按m(硫酸钾)∶m(硫酸铵)为 1∶(0.80~0.86)。②反应温度:控制较高温度为80~100℃,温度越高反应速度越快,高温热析硫酸铵钾。③加料时序:先将粗品硫酸钾母液Ⅰ投入中间产物反应器中,再加入氯化钾和高温热析硫酸铵钾进行反应。④高温反应时间:一般控制时间为60~90 min。⑤料浆液密度:一般控制反应后母液密度为1198.0~1201.6 g/L为合格料浆液。

2)热析中间产物实验结果。将过滤粗品硫酸钾后的303 g母液Ⅰ加入中间产物反应器中,在85℃搅拌条件下,依次将76.5 g硫酸铵和返回循环的75.2 g通氨盐析的硫酸铵钾,缓缓投入到母液Ⅰ溶液中,在85℃下进行反应60 min,反应析出中间产物——热析硫酸铵钾。在80℃下进行热过滤,得到的滤饼为108 g中间产物,返回复分解反应循环利用;得到的滤液为密度为1206.3 g/L的318 g母液Ⅲ,去制备粗品氯化铵。

2.2.2 粗氯化铵工艺控制条件及实验结果

1)粗氯化铵工艺控制条件。①蒸发浓缩温度:沸点蒸发。②蒸发水量:蒸发水量为母液质量的20%~28%。③冷却结晶温度:-5~5℃;结晶时间:30~60 min。

2)粗氯化铵实验结果。将318 g母液Ⅲ送入蒸发器中蒸发80 g水分,再将蒸发浓缩后的浆料冷却到0℃,放至结晶器中冷却结晶50 min。结晶浆料经固液分离后得到123 g粗氯化铵去通氨提纯氯化铵工序;分离所得88 g母液Ⅳ返回复分解反应工序循环使用。

2.3 提纯氯化铵的工艺条件及实验结果

2.3.1 通氨盐析硫酸铵钾工艺条件及实验结果

1)通氨盐析硫酸铵钾工艺条件。①加料配比:粗氯化铵的投料量按m(贫氨母液Ⅴ)∶m(粗氯化铵)=1∶(0.26~0.33)。②通氨温度:25~50 ℃。③通氨时间:60~90 min。④通氨终点:控制溶液中氨的质量分数达10%~20%时停止通氨。

2)通氨盐析硫酸铵钾实验结果。将424 g循环贫氨母液Ⅴ与少量稀释水加入到通氨盐析器中,在30℃搅拌条件下,缓缓加入123g粗氯化铵进行溶解。然后,通入氨气(新鲜氨气补充)进行通氨盐析硫酸铵钾,通氨时间约60 min,以控制溶液中氨的质量分数达到15%为合格,停止通氨。将通氨料浆进行过滤分离,得到的72.3 g盐析硫酸铵钾返回中间反应器循环利用;分离后的584 g富氨母液Ⅵ去蒸氨工序。

2.3.2 提纯氯化铵工艺条件及实验结果

1)提纯氯化铵工艺条件。①加料配比:粗氯化铵的投料量按m(贫氨母液Ⅴ)∶m(粗氯化铵)=1∶(0.26~0.33)。②蒸氨温度:50~70℃;蒸氨压力:真空度为-50 kPa~0。 ③蒸氨时间:40~90 min;蒸氨终点:控制蒸出氨汽pH=11~14。④结晶温度:-5~5℃;结晶时间:30~80 min。

2)提纯氯化铵实验结果。将584 g富氨母液Ⅵ投入蒸氨器中,在60℃、真空度为-40 kPa条件下进行蒸氨,蒸氨控制以蒸出氨汽pH=13时为蒸氨结束。蒸出的87 g氨贮存回收循环利用,蒸氨后溶液冷却至5℃进行冷却结晶。然后将冷却料浆过滤分离出的滤饼干燥即得55.3 g提纯的氯化铵;分离出的424 g贫氨母液Ⅴ循环利用。经分析,提纯的氯化铵质量为:w(NH4+)=33.35%;w(Cl-)=64.01%;w(K2O)=0.5%。

3 结论

1)工艺实施过程中,采用工业品原料,制备的产品硫酸钾中K2O质量分数为50.6%~51.50%,达到GB/T 20406—2017《农业用硫酸钾》标准一等品要求;副产氯化铵中氧化钾含量低,进一步精制可达到工业级NH4Cl产品要求。全过程氧化钾的回收率达96.5%~97.5%,解决了硫酸铵转化法氧化钾的回收率低的问题。 2)每生产 1t硫酸钾[w(K2O)≥50.0%],消耗工业氯化钾855 kg、硫酸铵830 kg。相比传统转化法原料单耗低,副产氯化铵经再精制可开拓工业用途市场。3)整个工艺过程中,氯化钾、硫酸铵分步加料,工艺过程的热析硫酸铵钾中间产物以及通氨盐析的硫酸铵钾全部返回系统循环利用,通氨盐析用氨气循环使用无排放,使得过程闭路循环,全过程无污染排放。完全符合目前循环经济的“减量化、再利用、再循环”原则,可为企业技术改造及产品质量的提升起到抛砖引玉作用。