以钛精矿和钛渣为原料制备硫酸法钛白粉的对比分析

2019-10-14杨绍利

廖 鑫 ,杨绍利 ,马 兰 ,李 宏

(1.攀枝花学院钒钛学院,四川攀枝花617000;2.成都理工大学材料与化学化工学院)

钛白粉(TiO2)在颜料、纸张、光催化、塑料、橡胶、陶瓷、化妆品、纺织等行业中有着广泛的应用[1-3]。生产TiO2的主要途径包括硫酸法和氯化法[4-5]。中国硫酸法工艺占90%以上,生产原料主要是钛精矿和钛渣。但在现阶段,钛白粉行业如何更有效地利用资源[6-7]、在环境保护的基础上实现可持续发展正面临着新的挑战。硫酸法钛白企业越来越重视原料和工艺的改变,认识到硫酸法钛白生产的进步首先是进行原材料的改变[8-9]。

1 硫酸法钛白粉的生产工艺

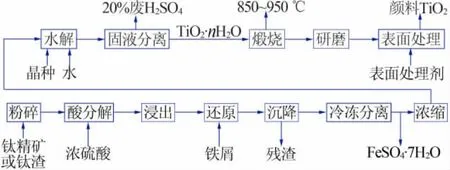

硫酸法多是以钛精矿粉料为原料生产钛白粉,此工艺流程简单,成本低,但存在硫酸消耗量大、产品质量差、耗费能量较高、生产流程长等缺点[10];若以钛渣为原料生产钛白粉,不仅能够降低硫酸消耗量,大大减少副产物硫酸亚铁的生成,同时减少了“三废”的排放量。这类钛渣易溶于硫酸又称为酸溶性钛渣[11]。本文仅论述钛精矿和钛渣制备硫酸法钛白的对比分析,硫酸法制备钛白的工艺流程如图1所示。

图1 硫酸法制备钛白粉的工艺流程图

2 以钛精矿和钛渣为原料生产硫酸法钛白粉对比分析

2.1 钛精矿和钛渣性质对比分析

钛精矿与钛渣制备钛白粉的最大区别在于原料的性质不同,两者的化学成分分别如表1和表2所示[12]。钛精矿经过电炉熔炼还原后,仅剩下少量Fe,而 Ca,Mg,Al和 Si等非铁杂质元素大部分未被除去,随Ti保留在钛渣中[13]。由图2可知钛精矿和钛渣的物相组成不同,钛精矿结构致密,为M2O3型固溶体(主要为FeTiO3相)和少量硅酸盐玻璃相组成。钛渣也保持致密结构,但其主要物相为黑钛石M3O5型固溶体(包括 Ti3O5,FeTi2O5和 Mg2TiO5等)、硅酸盐相和少量残存金属Fe。

表1 攀枝花钛精矿化学成分 %

表2 攀枝花钛渣化学成分 %

图2 攀枝花钛渣与钛精矿XRD谱图

2.2 钛精矿和钛渣生产硫酸法钛白粉物料平衡及原料成本对比分析

根据钛白粉生产工艺,收集资源、能源投入和环境排放数据[14],钛白粉生产阶段清单[15]见表 3。 由表3可见,由于钛渣本身含钛量高、杂质少、铁含量低,因此全钛渣工艺相比钛精矿或矿渣混合工艺,其物耗、酸耗、水耗、综合能耗、排水量、亚铁产生量及硫酸根排放量等均是最低的。以矿、渣混合为原料酸耗比钛精矿减少34%、水耗减少22%、综合能耗减少12.5%、排水量减少42.5%,硫酸根排放量减少39%。以钛渣为原料酸耗比钛精矿减少42.5%、水耗减少27%、综合能耗减少25%、排水量减少48%、硫酸根排放量减少85%,很明显,以钛渣为原料生产钛白粉从环境负荷角度是最优的,其次为矿、渣混合。

表3 生产1 t硫酸法钛白粉的物料平衡清单

虽然近年以钛精矿为原料生产钛白粉所占比例仍高达85%,但钛渣产量逐年上升势头明显,特别是最近两年随着钛白粉价格上涨迅猛和环保的严格要求,更多地促使钛白粉厂家选择钛渣。根据2018年攀枝花钒钛交易中心公布的物料价,表4为不同原料生产1t钛白成本对比。如表4所示,使用钛精矿作原料比钛渣作原料,其成本减少了360元/t,2018年8月对锐钛型、金红石型钛白粉报价分别为14250、16900元/t,对于大涨的钛白粉价格来说,360元的成本价格差已显得较小了,再加上钛精矿作原料后期“三废”处理成本较高,若严格按照环保要求,现“三废”处理成本价格为1500元(以1 t钛白粉计),所以较以往传统观念钛渣价格过高而不敢用相差甚远。因此,后续以钛渣为原料生产硫酸法钛白粉的前景是非常可观的,如何促进更多企业使用钛渣将是发展的关键,一是要把钛渣的价格降下来,从生产工艺、能耗、设备大型化、设备专一化等方面考虑,同时须提高冶炼钛渣副产品生铁的质量,充分利用好生铁产品,只有这样,降低钛渣价格,钛白粉厂才愿意使用钛渣;二是加强环保督查力度,加强环境保护宣传和执法力度,增加企业环境违法行为成本,强迫企业采用污染小、环境优的生产工艺,从环保角度推进产业强制转型,降低能耗,提高产品质量,以品质带动价格,走可持续发展道路。

表4 钛渣和钛精矿生产1 t硫酸法钛白粉的原料成本比较

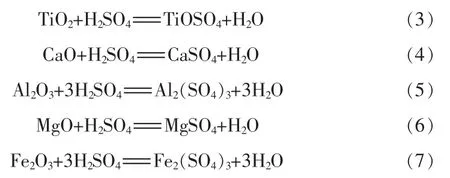

2.3 钛精矿和钛渣酸解对比分析

采用钛精矿和钛渣制备的钛白粉类型主要分为:金红石型钛白粉、锐钛型钛白粉及搪瓷级别二氧化钛产品[16]。其制备过程关键技术是钛精矿、钛渣的酸解[17]和钛液的水解。其中酸解主要化学方程式如下:

钛精矿酸解阶段:

钛渣酸解阶段:

硫酸法钛白粉生产中,酸解是影响产品收率和产品质量的关键因素之一,作为硫酸法钛白生产的龙头工序[18],酸解在硫酸法钛白生产中起着至关重要的作用,酸解过程是将钛精矿、钛渣与浓硫酸反应,再通过熟化和浸取环节生成钛液,实现了固体钛转化为离子钛的过程,该酸解过程的参数控制将直接影响酸解率,钛精矿和钛渣酸解岗位质量指标见表5[19]。钛渣酸解后的钛液含钛量相比钛精矿高很多,一般能稳定到200 g/L以上,所以酸解率是制约TiO2产量的重要因素,攀枝花地区钛精矿和酸溶性钛渣酸溶性较好,在合适的条件下酸解率都能达到93%以上。

表5 钛精矿和钛渣酸解岗位质量指标

吴飞翔等[20]用 80%~85%浓硫酸,在酸矿质量比为(3.0~3.5)∶1的条件下酸解钛精矿,然后在液固体积质量比为6 mL/g条件下用水浸出90 min,Ti和Fe浸出率都达95%以上。X.Wang等[21]对钛精矿进行机械活化预处理后,采用稀硫酸(60%H2SO4)浸出。结果表明机械活化法通过减小矿物颗粒尺寸和增加反应接触面积,使Ti的浸出效率从36%提高到76%。另一方面,活化过程增加了晶体的晶格变形和非晶态化,降低了浸出过程中的活化能。与干磨工艺相比,湿磨工艺更有效,湿磨钛精矿的粒度分布更窄、更小、更均匀,其原因是水充当了分散剂,避免细小颗粒的团聚和重新结合,提高了活化效率。Li Zenghe 等[22]研究了 H2SO4摩尔体积、反应时间、初始预热温度和H2SO4浓度对钛精矿酸解率的影响。结果表明,随着4个因素的不断增加,钛精矿酸解率增大,其酸解最优条件为:H2SO4摩尔体积为0.32 L/mol、反应时间为120 min、初始预热温度为160℃、H2SO4浓度为13.5 mol/L,此时酸解率可以达到95.21%,得到的钛液中Ti4+为121 g/L。由于水解体系的初始pH小于3,钛溶液直接水解得到偏钛酸沉淀。

王斌等[23]从钛渣品位、金红石型 TiO2含量、钛渣物相组成和杂质成分因素进行研究。发现随着钛渣TiO2品位、金红石型TiO2含量的增加,钛渣酸解率呈下降趋势,合理经济品位TiO2应控制在78%以下,金红石TiO2质量分数控制在5%以下。黑钛石物相除受Ti元素含量影响外,更受到TFe含量的影响,当n(TFe)/n(Ti)高于一定值(如 0.18)时,钛渣酸解率在95%以上,杂质成分中,FeO和MgO对钛渣酸解起促进作用,而CaO、SiO2和Al2O3则抑制钛渣的酸解。

钛精矿酸解产生的钛液中含较多Fe2+和Fe3+,Fe3+在酸性溶液中不稳定,将水解生成氢氧化铁沉淀混杂在H2TiO3中,煅烧后生成红棕色的Fe2O3混在钛白粉中,严重影响产品白度。故采用铁屑还原的方式,将三价铁还原为二价铁。

采用钛渣作原料,由于原料中Ti3+含量高,酸解后其钛液中的Ti3+含量约为20~30 g/L,远高于钛液水解要求的指标(1~3 g/L)[24-25],而 Ti3+不能水解生成H2TiO3,而随废酸排放掉,导致水解率降低,甚至影响水解历程,造成生产收率降低,故水解之前必须对钛液中较多的Ti3+进行调整,通常采用氧化法。

若采取以钛精矿和钛渣为原料分别酸解、钛液掺合的办法,掌握操作条件,控制其总钛液n(Fe)/n(Ti)<0.33,这种方法的另一个好处是使用钛渣的钛液可以不加氧化剂,使用钛精矿的钛液可以不加还原剂。

2.4 钛精矿和钛渣的水解对比分析

钛液水解反应方程式如式(8)所示,从式(8)中可以看出偏钛酸是水解过程的主要产物,对其进行定向分析发现偏钛酸具有不明显的锐钛型微晶结构[26-27],且在溶液中易与水和硫酸根离子结合生成二氧化钛胶体凝聚物,因此也称为水合二氧化钛。

水解阶段:

钛渣酸解的钛液浓度比钛精矿含量高,其水解时偏钛酸的成核速率小于其生长速率,其制得的偏钛酸晶粒度更小,偏钛酸的晶粒聚集程度低,表观粒径小。钛精矿制备的偏钛酸晶粒层叠成块状,聚集程度较钛渣制得的偏钛酸高,表观粒径较大,偏钛酸颗粒层叠的褶皱多,从而使偏钛酸的比表面积增大[28]。

根据报道[29],水解分为3个阶段,即晶粒形成、成核生长、水合二氧化钛沉淀。B.Grzmil等[30]对硫酸氧钛溶液的水解进行研究,溶液中TiOSO4或H2SO4浓度的增加可能会延缓胶体偏钛酸(TiO2·nH4O)的形成,水合二氧化钛颗粒的尺寸大小取决于溶液中TiOSO4浓度及游离硫酸的含量,含量越高,水合二氧化钛的颗粒越小。C.Tian[31]对水解条件与制备钛白粉内在关系进行研究发现,水解参数水液体积比、熟化时间和水解时间对水合二氧化钛的粒度、尺寸及其分布有很大的影响,水解条件会影响初始成核的数量和质量及晶体的长大和聚集。得出最优水解参数是水液体积比为0.123、熟化时间为29.05 min、二次水解时间为2.6 h,在此条件下可以得到有利的晶体结构及高质量的颜料性能。

以钛渣和钛精矿为原料制备所得的钛液中杂质含量差别非常大,不同杂质含量对TiOSO4溶液水解转化为水合二氧化钛(HTD)的影响较大。B.Grzmil等[32]研究了添加剂对硫酸氧钛的水解过程的影响,结果发现:水解过程与起始溶液中Fe2+和Fe3+的浓度密切相关,当Fe2+浓度越高,转化率越高;溶液中初始Fe2+含量的增加会导致TiOSO4水解反应速率增加,而Fe3+含量的增加则会导致中间产物TiO2胶体和最终产物形成速率的降低,这表明氧化程度较低的铁是TiOSO4水解生成水合二氧化钛的催化剂,而具有较高氧化性的Fe3+则是这种转化的抑制剂。F.Q.Fang等[33]研究了作为杂质的 MgSO4和 Al2(SO4)3对TiOSO4水解过程的影响。采用Boltzmann生长模型拟合水解率曲线,可得到较好的拟合结果且R2>0.988。结果发现,MgSO4能够同时提高水解速率和最终的水解率,当硫酸氧钛溶液的F值较高时,这种趋势尤为明显(水解率由42.8%提高至83.0%),而Al2(SO4)3对水解率的影响不明显(水解率由42.8%提高至 51.9%)。 同时添加盐[MgSO4和 Al2(SO4)3]对水解率的影响大于分别添加每种盐的影响之和。随着溶液中Mg2+或Al3+初始浓度的增加,晶粒的平均粒径(6~11 nm)增大,偏钛酸聚集体粒径减小。通过控制TiOSO4溶液中Mg2+和Al3+的初始浓度,可以得到合适的偏钛酸粒径。由表1、表2可知,钛精矿和钛渣的杂质Fe2+、Mg2+、Al3+含量都较多,对晶粒的聚集和控制粒径大小都有益,促进了TiOSO4的水解。

3 结论与展望

本文以硫酸法制备钛白粉生产工艺为基础,通过分析原料钛精矿与钛渣在性质上的不同,论述其在后续制备钛白粉中存在的成本、环评、酸解工艺、水解工艺差异,结合所得产品的性能及市场竞争力,得出如下结论:1)钛渣制备钛白粉相比钛精矿,其物耗、酸耗、水耗、综合能耗、排水量、亚铁产生量及硫酸根排放量等均是最低的。钛渣相比钛精矿在综合成本上优势更明显,为进一步促进钛渣的发展,可以从生产工艺和环保两方面双管齐下。2)钛渣和钛精矿的酸解率都较高,但钛渣相比钛精矿钛液总Ti含量更高,综合利用价值更高,如采取钛液掺合的办法,控制总钛液n(Fe)/n(Ti)<0.33,这种方法的好处是使用钛渣的钛液可以不加氧化剂,使用钛精矿的钛液可以不加还原剂。3)钛渣相比钛精矿制备的偏钛酸晶粒聚集程度低,表观粒径小,更易控制其长大,两者的杂质Fe2+、Mg2+、Al3+含量都较多,促进了TiOSO4的水解。

就目前来看,国内硫酸法钛白粉对原料的选取即将改革,综合各个方面,钛渣将在未来扮演更重要的角色,采取钛渣与钛精矿混合酸解,合理控制其总钛液n(Fe)/n(Ti),同时优化工艺参数,可得到高品质的钛白粉。