采用氯化焙烧-水浸工艺综合提取锂钾铷铯

2019-10-14张利珍张永兴张秀峰谭秀民

张利珍 ,张永兴 ,张秀峰 ,谭秀民

(1.中国地质科学院郑州矿产综合利用研究所,河南郑州450006;2.国家非金属矿资源综合利用工程技术研究中心;3.自然资源部多金属矿评价与综合利用重点实验室)

锂及其化合物是一种重要的战略物资,广泛应用于原子能、电子、航天航空、冶金、橡胶、玻璃陶瓷、医药等各个行业领域[1]。近年来,随着信息产业、绿色能源、核聚变发电等高科技产业的快速发展,对锂及其化合物的需求量与日俱增,使得锂资源如何高效开发利用备受关注。其中锂云母是中国重要的固体锂资源之一,储量非常可观,尤其是位于江西省宜春市的钽铌矿伴生有世界上最大的锂云母资源,现

探明的可开采氧化锂储量达110万t[2],同时富含氧化铷、氧化铯、氧化钾等有用矿物,综合利用价值大。但是目前相关企业主要是从锂云母中提锂生产碳酸锂,其他有价金属如钾、铷、铯没有有效综合利用。据文献资料报道,处理锂云母的技术方法主要有:石灰石烧结法[3]、硫酸盐法[4-5]、氯化 焙烧 法[6-8]、硫酸法[9-10]、压煮法[11-12],这些方法各有利弊,其中氯化焙烧法和硫酸法在综合利用方面更有优势[10]。因此,笔者以宜春锂云母精矿为研究对象,采用氯化焙烧-水浸工艺进行了综合提取锂、钾、铷、铯的研究,为锂云母的综合开发利用奠定基础。

1 实验部分

1.1 原料、试剂和仪器

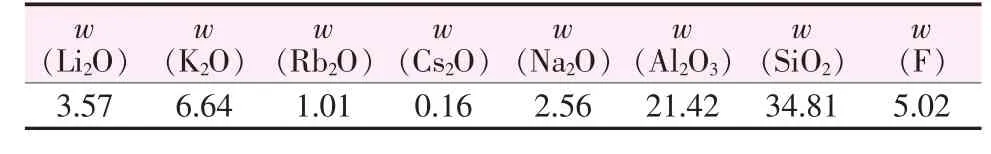

原料为宜春锂云母精矿,其主要化学组成见表1。经X射线衍射分析得知,矿物主要是锂云母(80%~85%)、石英(5%~10%)和斜长石(5%~10%)。

表1 锂云母精矿的主要化学组成 %

试剂:无水氯化钙(分析纯)、氯化钠(分析纯)。

仪器:SX2-5-12箱式电阻炉、3DC-72A型电子恒速搅拌器、SHB-Ⅲ型循环水式真空泵、101-3型电热鼓风干燥箱、UTP-313型电子天平、坩埚。

1.2 实验方法

按一定比例称取锂云母精矿和氯化剂(无水氯化钙、氯化钠),经研磨混匀后倒入坩埚,置于箱式电阻炉中,在设定温度下焙烧一段时间。待冷却后取出,按比例加入一定量水在室温下进行搅拌浸出,之后过滤,得到的浸出渣在120℃下干燥至恒重,取样分析浸出渣中锂、钾、铷、铯含量,采用差减法计算浸出率。

2 结果及讨论

2.1 氯化剂用量对锂、钾、铷、铯浸出率的影响

在氯化焙烧工艺中,工业上常用的固体氯化剂主要是氯化钠和氯化钙。通过前期探索实验,选择氯化钠和氯化钙复配作为本实验的氯化剂。在焙烧温度为850℃、焙烧时间为45 min、液固比(用水质量与投入焙烧的矿样质量比)为4、浸出时间为60 min条件下,固定氯化钙用量,考察氯化钠用量对锂钾铷铯浸出率的影响,结果见图1。由图1可见,当氯化钙用量从40%增加至50%,锂的浸出率稍有提高,但钾、铷、铯的浸出率有大幅度提高。不管氯化钙用量是40%还是50%,锂、钾、铷、铯的浸出率都随着氯化钠用量的增加先增大后趋于稳定。固定氯化钙用量为50%,当氯化钠用量<50%时,锂、钾、铷、铯的浸出率先迅速增大后缓慢增大;当氯化钠用量≥50%时,锂、钾、铷、铯的浸出率无明显变化。综合考虑,选择氯化剂无水氯化钙和氯化钠用量均为矿样质量的50%。

图1 氯化钠用量对锂、钾、铷、铯浸出率的影响

2.2 焙烧温度对锂、钾、铷、铯浸出率的影响

在焙烧时间为45 min、无水氯化钙和氯化钠用量均为矿样质量的50%、液固比为4、浸出时间为60 min的工艺条件下,进行焙烧温度对锂、钾、铷、铯浸出率的影响实验,实验结果如图2所示。从图2可知,随着焙烧温度升高,锂、钾、铷、铯的浸出率增大。当焙烧温度低于850℃时,锂、钾、铷、铯的浸出率随焙烧温度的升高先迅速提高后缓慢提高;当焙烧温度高于850℃后,锂、钾、铷、铯的浸出率变化很小。因此,焙烧温度选择850℃。

图2 焙烧温度对锂、钾、铷、铯浸出率的影响

2.3 焙烧时间对锂、钾、铷、铯浸出率的影响

当焙烧温度为850℃、无水氯化钙和氯化钠用量均为矿样质量的50%、液固比为4、浸出时间为60 min时,考察焙烧时间对锂、钾、铷、铯浸出率的影响,结果见图3。由图3可以看出,锂、钾、铷、铯的浸出率均随着焙烧时间的延长呈升高的趋势。当焙烧时间从25 min延长至45 min时,锂、钾、铷、铯的浸出率明显增大;再继续延长焙烧时间,锂、钾、铷、铯浸出率基本不变。表明在850℃下焙烧45 min,氯化剂与矿样即可得到充分反应。所以,选择焙烧时间为45 min。

图3 焙烧时间对锂、钾、铷、铯浸出率的影响

2.4 液固比对锂、钾、铷、铯浸出率的影响

当焙烧温度为850℃、焙烧时间为45 min、无水氯化钙和氯化钠用量均为矿样质量的50%、浸出时间为60 min时,考察液固比对锂、钾、铷、铯浸出率的影响,结果见图4。从图4可知,液固比增大,即水用量增加,锂、钾、铷、铯的浸出率先快速增大后趋于平缓。当液固比≥4后,锂、钾、铷、铯的浸出率无明显变化。因此,液固比选为4。

图4 液固比对锂、钾、铷、铯浸出率的影响

2.5 浸出时间对锂、钾、铷、铯浸出率的影响

当焙烧温度为850℃、焙烧时间为45 min、无水氯化钙和氯化钠用量均为矿样质量的50%、液固比为4时,考察浸出时间对锂、钾、铷、铯浸出率的影响,结果见表2。由表2数据可见,延长浸出时间,锂、钾、铷、铯的浸出率在很小范围内变动。为保证有价金属的浸出效果,选择浸出时间为45 min。

表2 浸出时间对锂、钾、铷、铯浸出率的影响

2.6 优化条件验证实验

通过工艺条件的实验研究,确定适宜的工艺条件为:焙烧温度为850℃、焙烧时间为45 min、无水氯化钙和氯化钠用量均为矿样质量的50%、液固比为4、浸出时间为45 min。在此工艺条件下进行验证实验,结果见表3,浸出液主要化学组成见表4。

表3 验证实验结果

从表3结果可知,3组实验数据波动很小,结果重复性较好,锂、钾、铷、铯的平均浸出率依次达89.73%、90.64%、93.27%、91.00%。

表4 浸出液主要化学组成 g/L

由表4数据可以看出,浸出液中锂、钾、铷、铯的含量依次可达 3.33、12.21、2.10、0.34 g/L, 而杂质成分除钙含量偏高外,其他杂质如镁、锰、铁、铝、硅等含量都很低。表明氯化焙烧-水浸工艺具有有价金属浸出率高、杂质成分浸出率低的特点,实现了锂、钾、铷、铯与杂质成分的高效分离。

3 结论

采用氯化焙烧-水浸工艺进行一系列条件实验研究,确定适宜的工艺条件为:焙烧温度为850℃、焙烧时间为45 min、无水氯化钙和氯化钠用量均为矿样质量的50%、液固比为4、浸出时间为45 min。在此条件下,锂、钾、铷、铯的浸出率依次可达89.73%、90.64%、93.27%、91.00%。该工艺具有有价金属浸出率高、杂质成分浸出率低的特点,实现了锂、钾、铷、铯与杂质成分的高效分离。