掺混工艺对LiNi0.5Co0.2Mn0.3O2正极材料性能的影响

2019-10-14刘大亮孙国平刘亚飞

刘大亮 ,孙国平 ,刘亚飞

(1.北京矿冶科技集团有限公司,北京100160;2.北京当升材料科技股份有限公司;3.江苏当升材料科技有限公司)

随着国家节能环保工作及新能源战略的不断推进,中国的电动汽车市场得到了长足的发展,但电动汽车续航里程偏低的问题仍没有得到完全解决。这种由于正极材料能量密度偏低而引发的“里程焦虑”是限制中国电动汽车行业发展的关键瓶颈问题。从正极材料的角度而言,提高其能量密度的手段主要包括提高材料的克比容量及单位体积的填充能力[1]。其中提高克比容量的手段主要包括扩大充放电电压窗口或提高电化学活性元素的占比。而提高单位体积的填充能力常规的手段是不断提高正极材料的中值粒度和实现颗粒单晶化[2]。但上述几种方案中都会涉及到新型高能量密度材料制备以及掺杂、包覆、温度曲线调整等共性工艺手段的应用[3-5]。这些解决办法虽然可以实现正极材料能量密度的提高,但其工艺流程比较复杂,工艺成本和品质管控要求也大幅上升。因此有必要寻找更为简单、成本更低的解决方案。根据不等大球体的紧密堆积原理可知,通过不同粒度颗粒之间合理的级配,理论上可以实现填充性能的提升[6]。可以起到提高体积能量密度的作用。因此本文选取了目前在乘用车领域中应用最为广泛的三元正极材料作为研究对象,将不同粒度的前驱体制备的中值粒度差异较大的正极材料以一定比例混合得到各组掺混样品。应用激光粒度分析、振实密度仪、扫描电子显微镜、充放电测试仪等设备对上述正极材料进行分析,研究掺混工艺对正极材料性能的影响。

1 实验

1.1 NCM材料的合成

以 5~6 μm、17~18 μm 两种中值粒度规格的Ni0.5Co0.2Mn0.3(OH)2前驱体产品(电池级)及碳酸锂产品(电池级)为原料,将前驱体与碳酸锂按物质的量比为2.00∶1.03称量,在VC-5型高速混料机中,以700 r/min的转速将原料混合0.5 h。将混合物放入刚玉坩埚中,置于箱式炉内,以3℃/min速度升温至950℃,并保温10 h,自然冷却降温,得到的一次烧结料经破碎后得到三元正极材料小颗粒样品NCM-S、大颗粒样品NCM-B。将NCM-S和NCM-B样品按一定质量比进行混合得到系列样品,根据样品中NCM-B的质量占比命名为NCM-20%~NCM-90%。

1.2 样品的物理指标分析

使用激光粒度分析仪测量样品中值粒度(D50)。遮光率设置为1.741。加入样品直到遮光度达到10%~20%时,开始粒度测量,记录体积分布数据。

使用振实密度仪测试样品振实密度(TD)。称取100 g±0.1 g物料,记录物料净重为m,设定振动次数为1000次,调整振幅为50 mm。操作结束后读取样品管中料位面的最大值、最小值(精确到0.1 mL,读数时取料面在刻度处的平均值)V1、V2,取平均值V,计算振实密度。

用S-4800N场发射扫描电子显微镜分析样品的表面形貌。

1.3 正极极片制作及纽扣电池组装

将NCM样品、PVDF(聚偏氟乙烯,电池级)、乙炔黑(电池级)按质量比为 95∶2.5∶2.5混合,研磨均匀后,涂覆在10 μm厚的铝箔(工业级)上烘干,冲压成直径约为11 mm的圆形正极片,其中含正极材料约10 mg。在120℃下、真空度为-0.1 MPa的真空烘箱中干燥12 h。

以金属锂片 (AR)为负极,1 mol/L LiPF6/EC+DMC(质量比为1∶1)为电解液,在氩气保护的手套箱中组装成CR2025型扣式电池。

1.4 电化学性能测试

用CT-4008型电池性能测试系统进行充放电测试。倍率性能在22℃下测试:在3.0~4.4 V,依次以0.1C、0.2C、0.5C、1.0C倍率循环,并将放电比容量与0.1C时的值对比。循环性能在22℃下测试:充放电范围为3.0~4.5 V,充放电倍率为1.0C。

2 结果与讨论

2.1 粒度分布分析

各样品的粒度分布图如图1所示。

图1 各样品的粒度分布图

图1 中沿箭头方向分别为NCM-S、NCM-20%~NCM-90%、NCM-B系列样品的粒度分布曲线。从图1可见,各样品的粒度分布曲线都表现为单峰分布状态。在这一系列样品中,NCM-S样品中值粒度最小,峰位中值位于各组曲线的最左侧。随着NCMB掺混比例的上升,样品表现出小尺度颗粒体积占比的降低、曲线向大粒度数值方向移动的趋势,粒度分布逐渐变宽。当NCM-B样品质量占比达到60%时(即NCM-60%样品),粒度分布达到最宽。在此基础上,随着NCM-B颗粒占比的进一步提升,体系中NCM-B颗粒特征逐渐明显,粒度分布开始缩窄。以上情况表明各掺混样品处于大小颗粒之间不同级配状态。这种粒度分布结果符合掺混模型的设想:即少量掺混后,由于小颗粒密度低,使得粉体中占绝大多数的仍是小粒度颗粒。因此粒度分布曲线基本以NCM-S样品的形式为主。但随着大颗粒掺入量提高,样品中大颗粒数量及体积占比逐渐增加。可以预见,这种渐变的颗粒级配状态将会带来体系堆积状态的不同变化,样品的填充性能也会出现特征性改变。

2.2 TD分析

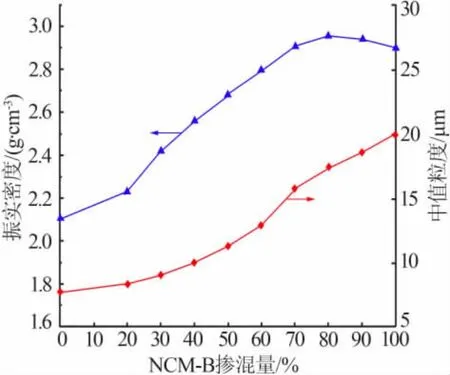

图2展示了不同粒度组合的D50和TD数据。从图2可见,小颗粒样品的D50为7.70 μm,大颗粒样品达到19.92 μm。与之对应的是:单纯小、大颗粒材料的TD值分别为2.11、2.90 g/cm3。随着大颗粒掺混比例的增加,掺混样品的D50逐渐提高,TD也逐渐呈上升趋势。NCM-70%样品的TD达到2.91 g/cm3,NCM-80%样品的TD达到2.96 g/cm3,较目前大规模应用的TD为2.65~2.70 g/cm3的三元正极材料高近10%。以上数据表明,掺混模式可以有效提高粉体材料的填充性能。此外,从图2可见,当大颗粒占比低于70%时,各组样品TD值随D50的上升而提高的幅度较大,当大颗粒占比为70%~100%时,TD基本保持稳定且达到2.9 g/cm3以上。这表明,若以单独大小颗粒TD值为上下边界,通过掺混可以在边界范围内实现粉体材料填充能力的任意调制。同时,在特定条件下振实密度的上限会突破原上限值(2.90 g/cm3提高至2.96 g/cm3)。在本研究中大颗粒掺混量为80%的样品TD值最高,因此本研究将选取NCM-80%样品进行后续研究。

图2 各样品中值粒度与振实密度的关系

2.3 SEM分析

图3 为NCM-S、NCM-B及掺混后样品NCM-80%的SEM图。从图3中NCM-S样品的SEM图可以发现,该样品由小颗粒团聚体组成,其中二次球颗粒越小,球型度越差。这种情况应是受前驱体原料形貌影响的结果。一般来说,制备中值粒度低于5 μm或大于18 μm的前驱体颗粒对合成工艺的要求通常更高。小颗粒样品通常难于成球且球型度不好,大颗粒前驱体颗粒球型度较好,但极易出现裂纹导致正极材料性能的下降。因此,小粒度的正极材料产品,通常呈现非球型团聚体形貌。表面形貌的无规则状态会在粉体材料堆积过程中形成众多支撑和架桥,进而影响粉体材料的振实密度。这也是图2中NCM-S样品TD值只有2.11 g/cm3的直接原因。与之对应的NCM-B样品整体的球型度和致密性较好,没有裂缝或破球状态。颗粒之间存在堆积间隙,光滑的表面状态会在粉体堆积过程中自发向紧密堆积方向调整。因此其振实密度达到2.90 g/cm3。而NCM-80%样品中,可以明显观察到两种截然不同的颗粒尺度。图3c中以大颗粒为主,颗粒间存在明显间隙。小颗粒分散在大颗粒周围。因此,TD值高于NCM-B样品的原因应在于小颗粒填充了紧密堆积的大颗粒间隙所致。

图3NCM-S、NCM-B和NCM-80%样品的SEM图

2.4 电化学性能分析

图4 是NCM-S、NCM-B和NCM-80%样品的首次充放电曲线。从图4可以发现:在3.8 V以下的充电阶段,NCM-S样品的充电平台电压略低于大颗粒及NCM-80%样品。而3组样品在3.6 V以上区间的放电曲线基本一致。这表明NCM-S与其他两组样品相比,在首次充放电过程中的极化程度存在差异。对于小颗粒样品而言,本身应可以排除浓差极化的影响。因此出现此现象的原因可能是由于小颗粒材料的比表面积更大,颗粒表面活性更强,首次充放电过程发生了较为复杂的SEI膜成膜反应所致。放电曲线中NCM-S和NCM-80%样品的曲线重合且放电比容量达到178.6 mA·h/g,比NCM-B样品的放电比容量高2.3 mA·h/g。以上数据表明:颗粒越小,放电容量越高;同时掺混样品中的小颗粒不仅仅是从加权平均上提高了样品的比容量,还通过小颗粒的填隙作用实现了大颗粒之间充分的接触,改善了活性材料的导电网络,进一步提升了放电比容量。

图4 NCM-S、NCM-B、NCM-80%样品的首次充放电曲线

在以上分析的基础上,图5对比了3组样品的倍率性能。由图5可以发现,NCM-S样品的倍率性能最好,0.1C~1.0C条件下的容量保持率为92.3%。同等测试条件下,NCM-B样品为90.5%,NCM-80%样品为91.5%。一般来说一次颗粒变大意味着锂离子扩散距离增大,也会导致倍率及容量性能的降低。因此NCM-S样品在这3组样品中的倍率性能表现最优。而掺混后的NCM-80%样品,其倍率性能也表现出处于大小颗粒之间的水平。受测试设备影响,未进行1.0C以上倍率测试,但根据现有趋势判断,更大放电电流下的倍率性能的差异将继续增大。因此可以通过掺混比例调整、颗粒的单晶化、掺杂等工作提高掺混后体系的倍率性能。

图5NCM-S、NCM-B和NCM-80%样品的倍率性能

图6 对比了3种样品的常温循环容量保持率。从图6可知,NCM-B样品的常温100周循环容量保持率为91.9%。相比而言NCM-S及NCM-80%样品分别达到92.8%和92.7%。后两组样品的容量保持率水平基本一致。这表明尽管NCM-80%样品中循环性能稍差的NCM-B质量占比达到80%,但掺混样品的循环性能并未受到明显影响。仍保持了与NCM-S基本一致的水平。掺混本身是一种物理混合过程,但掺混后样品中的大小颗粒在电化学过程中发挥了协同效应,实现了综合性能发挥上的取长补短。即小颗粒填隙改善了正极材料的导电网络,提高了掺混材料的体相电导能力(如图5所示),有效抑制了大颗粒在充放点过程中的循环劣化(如图6所示);而掺混样品中的大颗粒则担当起结构支撑的作用,大幅提高了粉体材料的填充性能(如图2结果所证)。

图6 NCM-S、NCM-B和NCM-80%样品的常温循环性能

3 结论

本文制备了中值粒度分别为7.7、19.92 μm两种三元正极材料,并按照一定比例将上述材料进行掺混获得系列化的掺混样品。其中NCM-80%样品振实密度可以达到2.96g/cm3,高于小颗粒样品NCM-S、大颗粒样品NCM-B及其他掺混样品。SEM结果表明,掺混样品在宏观上实现了以大颗粒为支撑,小颗粒填隙的堆积状态。综合容量、倍率、循环等测试结果可以发现:与单纯大颗粒样品相比,掺混样品的克比容量上升了2.3 mA·h/g、常温100周循环容量保持率上升了0.8%、1.0C倍率性能上升了1.0%,振实密度达到2.96 g/cm3,远高于目前主流应用的三元正极材料产品。从上述样品制备过程及测试结果可知,掺混工艺是一种简单有效的改性手段。通过优化设计掺混前样品的性能,可以实现产品性能的二次优化调制。因此,提高正极材料能量密度除依靠传统的单晶化、高电压化等改性手段外,还可以尝试通过掺混工艺这种生产上易于操作、附加成本低的办法来实现。这为正极材料性能的优化提供了一个新的思路。