多菌混合发酵对酱油的风味物质形成及感官指标的影响

2019-10-12方冠宇姜佳丽蒋予箭

方冠宇 姜佳丽 蒋予箭

(浙江工商大学食品与生物工程学院 杭州 310018)

酱油是以大豆(或豆粕)、小麦(或麸皮)为主要原料[1],以米曲霉制曲,加食盐发酵而成的一种调味品。早期,酱油生产以天然混菌发酵为主。上世纪60~70年代,为了提高氨态氮得率等指标,逐步过渡到米曲霉纯种发酵。上世纪末,酱油企业为了改善酱油的风味,又纷纷尝试添加鲁氏酵母菌、球拟酵母和乳酸菌发酵来提高酱油品质。

以米曲霉制曲发酵酱油,导致酱油口味过于单调,原料利用率不高[2]。传统的单菌种酱油酿造方法生产的酱油香味主要为酱香型。有研究表明,多菌种发酵,能改善酱油发酵过程中的酶系,改善酱油风味并且提高原料利用率[3]。用多菌种发酵高盐稀态发酵生产的酱油其特征性风味物质含量上会增加很多,在香味上有很大的改善,大大提高了酱油的品质[4-5]。一般是在酱油发酵过程中人工添加耐盐酵母菌和乳酸菌来提高酱油的品质[6-8]。乳酸菌产生的酸味,会使酱油的咸味更加柔和,使酱油有更好的口感[9]。本文通过添加不同种类的菌种进行高盐稀态酱油发酵方法,来研究酱油中的理化指标与风味物质的不同。再用适当的函数,拟合出不同菌种发酵的酱油发酵过程中理化指标与发酵时间的关系,以及特征性风味物质含量与发酵时间之间的关系,探索多菌种参与发酵的酱油的最佳发酵周期。以及对酱油进行食品感官定量分析,多角度考察多菌种不同组合方式对酱油的口感与风味的影响。这将对酱油的实际生产有很大意义。

1 材料与设备

1.1 材料与试剂

豆粕、麸皮、AS3.042米曲霉,老恒河酿造有限公司;AS2.180鲁氏酵母、沪酿2.14球拟酵母、沪酿1.08乳酸菌,上海迪发有限公司;氢氧化钠,天津市科密欧化学试剂开发中心;浓盐酸(36%~38%),衢州恒化试剂有限公司;浓硫酸,衢州恒化试剂有限公司;葡萄糖,广东光华化学厂有限公司;硫酸钾,上海振新试剂厂;乙酸、3-甲基丁醛、丁醇、乙酸乙酯、3-辛醇(内标),Alfa aecer公司;甲醛(36%),杭州高晶精细化工有限公司;氯化钠,天津市科密欧化学试剂开发中心。

1.2 仪器与设备

HH-4数显恒温水浴锅,上海博迅;8HW-1型恒温磁力搅拌器,科大创新;pHS-3C型酸度计,上海雷磁仪器厂;电子天平,上海精科;电子分析天平,上海精科;721可见分光光度计,上海精密科学仪器有限公司;TN303-4恒温培养箱,南京市江宁电器仪器厂;3-Octanol(内标),Alfa aecer公司;30 m×0.25 mm×0.25 μm 毛细管色谱柱;75 μm Carboxen/PDMS萃取头;Agilient 5975C气相色谱-质谱联用仪,美国安捷伦公司;手动SPME进样器。

1.3 方法

1.3.1 制曲 以6∶4(w/w)的比例把原料豆粕与麸皮均匀混合。然后经过润水、蒸煮、冷却三个步骤后,按接种量为0.3%接种沪酿3.042米曲霉单菌种制曲。在35~37℃下,制曲46 h[10-11]。

1.3.2 酱油发酵 设置4个组,Ⅰ组为对照组,其余Ⅱ、Ⅲ、Ⅳ 3组为试验组。每组称取成曲10 kg,然后与浓度为19°Bé的盐水按照1∶2(曲∶盐水w/w)的比例混合[12],进行发酵,温度为室温。按照表1的试验设计进行试验。发酵开始的当天设为0 d开始取样,之后每隔10 d取样一次,测定在不同时间段酱油发酵过程中理化指标的变化。到90 d结束取样。

表1 多菌种发酵的试验设计Table 1 Experimental design of multi-strain fermentation

1.3.3 理化指标测定 氨基酸态氮测定:甲醛滴定法;糖化酶测定:硫代硫酸钠滴定法[13];pH测定:pH计直接滴定法;还原糖测定:菲林试剂滴定法[14]。

1.3.4 风味物质测定

1.3.4.1 HS-SPME-GC/MS方法 SPME萃取条件:固相微萃取技术可以在一定程度上检测出酱油中的可挥发性成分和相对含量[15]。准确移取5.00 mL样品、2 μL 0.1 g/L内标物3-辛醇、一定量的NaCl于萃取瓶中,放在50℃水浴中保持10 min。萃取温度50℃,顶空吸附40 min。

GC条件:色谱柱:DB-1701毛细管色谱柱(30 m×0.25 mm×0.25 μm);升温程序:起始温度 40℃,保持 10 min,以 3℃/min升至 100℃,再以 4℃/min上升至180℃,最后以6℃/min上升至220℃;进样方式:不分流进样;载气:氦气,流速1.0 mL/min;进样口温度:250℃。

MS条件:电离方式:EI,电子能量70 eV;离子源温度:230℃;MS接口温度:220℃;扫描质量范围:33~450 amu。

1.3.4.2 分析方法 由Xcalibur软件对照NIST 05库进行数据收集,谱库初步鉴定物质成分,结合保留时间、质谱、试剂成分和保留指数定性。面积归一化法相对定量。

1.3.4.3 定量方法 选3-辛醇作为内标物,测定酱油中的乙酸、3-甲基丁醛、丁醇、乙酸乙酯对3-辛醇的相应响应因子。羰基化合物与杂环类化合物以醛类响应因子计算。

相对质量校正因子计算:

Fi=As× mi/(Ai× ms)

式中:As与Ai——分别为标品i和内标物s的峰面积;mi与ms——分别为标品i和内标物s的含量。

风味物质含量计算公式:

Wi=Fi× Ai× Ws/As

式中:Wi,Ws——分别为组分i与内标物s的含量;Ai,As——分别为组分i与内标物s的峰面积;Fi——各物质相对质量校正因子。

1.3.5 酱油的感官鉴定 参考酱油的感官评定方法及规则[16],对酱油的感官指标进行评价。各项指标的满分为12分,各项指标处于最佳状态时为满分,其他情况相应扣分。

2 结果与讨论

2.1 酱油中的理化指标分析

对酱油中的氨基酸态氮含量、糖化酶含量、pH值、还原糖含量与发酵天数的关系用Origin 8软件进行拟合,可以得到酱油的理化指标与发酵时间的函数。酱油的pH等理化指标与发酵时间的拟合曲线见图1~图3。

图1 发酵过程中氨基酸态氮含量的变化Fig.1 The variety of ammoniacal nitrogen content in the process of fermentation

由图1可知,发酵90 d,Ⅳ组添加了鲁氏酵母、球拟酵母和乳酸菌制曲的酱油氨基酸态氮含量最高,可达到1.38 g/100 mL,Ⅰ组最低。在发酵过程中氨基酸态氮的含量趋势呈现先增加后平稳。在50 d以前,对照组高于试验组,50 d后对照组中的氨基酸态氮含量基本趋于平稳。而试验组中的氨基酸态氮在前60 d一直保持上升趋势,直至60 d时才趋于平稳。这是由于添加鲁氏酵母与球拟酵母后,在前期酵母大量繁殖,消耗较多氨基酸。因此在30~50 d时,试验组中的氨基酸态氮低于对照组。而50 d后,由于对照组中的氨基酸与糖类发生美拉德反应消耗氨基酸,而试验组中的这一过程发生在60 d后。

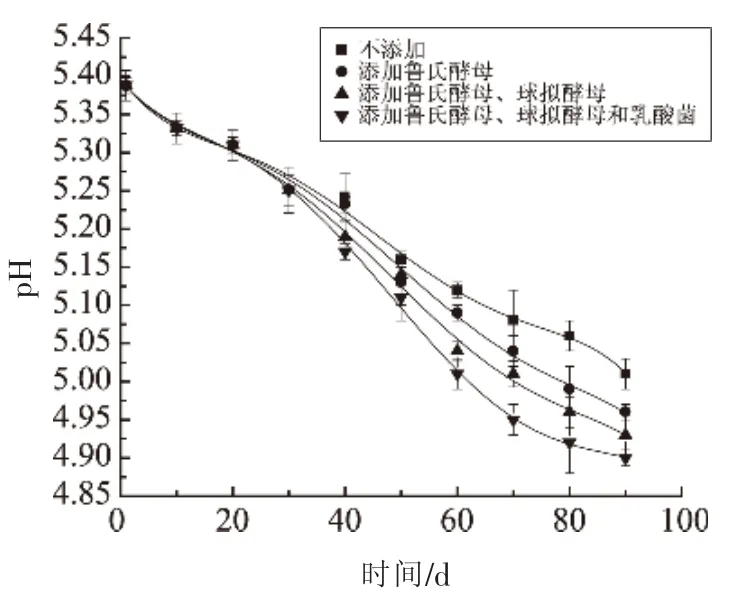

由图2可知,pH呈现出不断下降的趋势,这是由于在发酵过程中,由于酱油中有机酸的不断产生。明显可以看出,pH下降最快的为Ⅳ组。这是由于Ⅳ组添加了乳酸菌,乳酸菌可以利用糖类、柠檬酸生成乳酸和醋酸,从而产生以上现象。并且pH下降至5附近,抑制了非耐酸杂菌的生长,同时促进酵母的繁殖与发酵。另外,酸性物质赋予了酱油爽适的风味,改善酱油的口感。并且酸性物质的生成抑制了非耐酸微生物的繁殖,但可以促进酱油酵母的生长与繁殖,以及酒精发酵。

图2 发酵过程中pH的变化Fig.2 The variety of pH in the process of fermentation

图3 发酵过程中还原糖含量的变化Fig.3 The variety of reducing sugar content in the process of fermentation

由图3可知,在发酵过程中,还原糖的含量呈现先增加后减少的现象。这是由于制曲时积累的淀粉酶作用下,还原糖含量上升,和可利用多糖的释放[17]。而后期,由于美拉德反应以及微生物代谢消耗还原糖,导致还原糖含量下降[18-19]。

2.2 酱油中的风味物质分析

用HS-SPME-GC/MS方法对发酵完成时的酱油中挥发性成分进行测定。根据各组分的峰面积Ai和校正因子Fi对各挥发性成分的含量进行计算。其结果见表2。

表2 多菌种高盐稀态酱油发酵完成时挥发性成分比较(μg/L)Table 2 Volatile components of high-salt diluted-state muti-strain fermentation soy sauce of the finished fermentation(μg/L)

(续表2)

由表可知,只以米曲霉制曲发酵的酱油测到的挥发性成分为41种;添加了鲁氏酵母发酵的酱油测到挥发性成分为51种;添加鲁氏酵母和球拟酵母发酵的酱油测到挥发性成分为55种;添加了鲁氏酵母、球拟酵母和乳酸菌发酵的酱油测到挥发性成分为58种。可以得出,随着酱油发酵菌种种类的增加,其酱油中的挥发性成分的种类也越多。这是由于醋醅中添加了酵母菌和乳酸菌发酵,微生物的代谢活动增加。由微生物代谢产生的醇类、酸类等代谢产物增加,并且这些代谢产物互相反应,生成酯类等挥发性成分。因此利用多菌进行发酵,可以增加酱油的风味,提高酱油的品质。

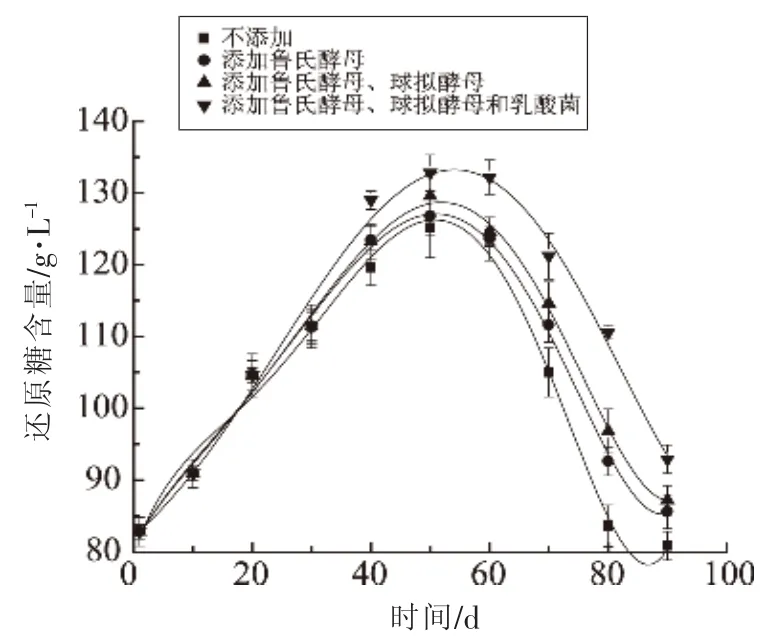

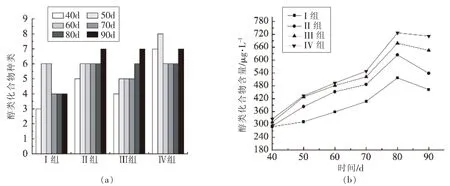

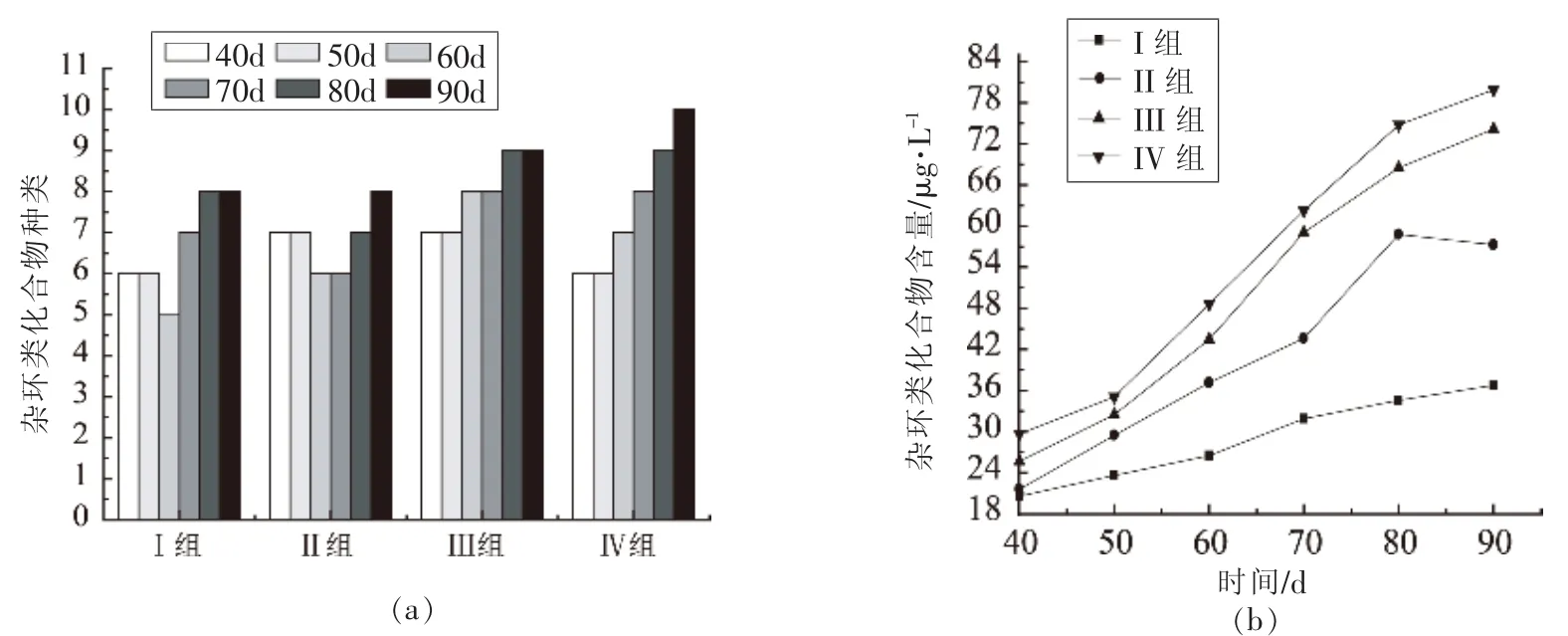

分别取经过 40,50,60,70,80,90 d 发酵的酱油,对酱油中的风味物质种类以及含量进行统计,结果见图4~图7。

图4 醇类化合物的种类和含量Fig.4 Types and content of alcohols

图5 酚类化合物的种类和含量Fig.5 Types and content of phenols

图6 酯类化合物的种类和含量Fig.6 Types and content of esters

由以上4图可知,在化合物种类和含量上基本上都是Ⅰ组<Ⅱ组<Ⅲ组<Ⅳ组。各化合物除了杂环类化合物以外,都呈现出先上升后下降的趋势。但是杂环类化合物在发酵90 d时,仍呈现上升趋势。并且各化合物含量的峰值都出现在80 d附近。并且在发酵的前70 d,各类化合物的含量差距不大,70 d后差距开始明显。这说明部分微生物在发酵后期产生香味物质。

试验组的醇类物质比对照组丰富。这是由于鲁氏酵母是醇香型酵母,可以通过生物合成途径、Enrlish途径分别将直链氨基酸、支链氨基酸转换成相应的高级醇及芳香杂醇,其中Enrlish途径是生产3-甲基-1-丁醇的唯一途径[20]。

图7 杂环类化合物的种类和含量Fig.7 Types and content of heterocyclic compounds

由图5可以看出,Ⅲ、Ⅳ两组中的2-甲氧基-4-乙基苯酚(4-EG)、2-甲氧基-4-乙烯基苯酚(4-VG)要高于Ⅰ、Ⅱ两组,这是由于Ⅲ、Ⅳ两组添加了球拟酵母,而4-EG与4-VG使酱油具有特殊香味,并且这两种化合物具有烟熏及温和的烤肉味,略带甜味,微带酚的气息,是决定酱油食品品味及质量的一个主要香气[21-22]。因此,添加球拟酵母发酵可以明显改善酱油的风味。

由图6可以看出,添加了球拟酵母的酱油中,酯类物质比对照组丰富。而酯类物质可以缓冲酱油中盐的咸味赋予酱油良好的香味,是酱油中非常重要的风味物质。酯类可使酱油中苯乙醇等风味物质香气更为醇厚,抑制胺类和部分脂肪酸类化合物的刺激感和苦味。从而赋予了酱油良好的口感。

由表2可知,Ⅱ、Ⅲ、Ⅳ组测出了4-羟基-2(或 5)-乙基-5(或 2)-甲基-3(2H)-呋喃酮(HEMF),该物质是最近在酱油中分离出的一种重要香气成分。具有改善香气、缓和盐味、增强甜味的作用,具有一种类似西方甜点的强烈香气。从图7可以看出,试验组的杂环类物质含量和种类要明显高于对照组。说明多菌混合发酵改善了酱油风味。

2.3 多菌种发酵最佳周期探索

将发酵30~90 d的酱油中的特征性风味物质总含量利用以下公式进行计算:

式中:y——特征性风味物质总含量;x——各个特征性风味物质的含量。

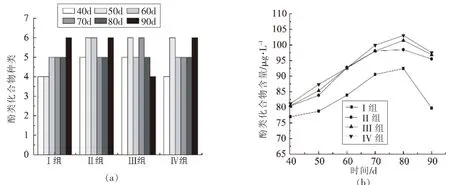

将计算所得的特征性风味物质的含量总和与酱油的发酵时间用适当的函数进行拟合,得到图8。

图8 多菌种发酵过程中特征性风味物质含量的变化Fig.8 Fitting curves of characteristic flavor substance content in the process of multi-strain fermentation

由图显示,特征风味物质Ⅳ组>Ⅲ组>Ⅱ组>Ⅰ组。特征性风味物质的含量呈现先较快上升,后呈现平缓的趋势。Ⅳ组的特征性风味物质的含量最高。酵母菌与乳酸菌对酱油中的特征性风味物质形成起着很大的作用。用origin 8对酱油中的特征性风味物质与发酵时间进行曲线拟合,拟合结果见下表。

根据以上拟合曲线,可以求出特征性风味物质可以达到的最高值,以及特征性风味物质达到最高值时的理论发酵周期。以Ⅰ组为例,其特征性风味物质含量与发酵时间之间的关系为:

表3 多菌发酵过程中特征性风味物质含量的拟合曲线Table 3 Fitting curves of the characteristic flavor levels of multi-strain fermentation soy sauce

y=-230.83+21.7 t-0.136 t2+1.27×10-4t3

对函数求导数得:y’=21.7-0.272 t+3.81×10-4t2,令y’=0,求得特征性风味物质y的极值(最大值)为 648.96 μg/L,此时理论发酵周期 t=92 d。

同理,Ⅱ组、Ⅲ组、Ⅳ组的特征性风味物质含量最高可达 852.90,982.51,1 897.55 μg/L。其理论发酵周期分别为:98,99,102 d。不同微生物组合模型下发酵酱油,理论的最佳发酵周期是有区别的。

2.4 酱油的感官鉴定结果分析

根据酱油感官评定规则,对4组成品酱油指标进行定量描述分析,评价员为10人(3人来自酱油企业,7人来自实验室,都经过相关的感官鉴定培训),每次将10名评价员的结果进行平均。

表4 4组成品酱油各感官指标的定量描述分析统计结果Table 4 The result of the sensory evaluation of the soy sauce

为了更清晰地表达酱油的感官结果,根据4组成品酱油的感官定量分析结果做出雷达图[23],见图9。

表4显示了添加不同菌种制曲所得到的酱油的感官评定结果。从图9可以明显看出,Ⅳ组添加了鲁氏酵母、球拟酵母和乳酸菌制曲的酱油其酱香、酯香、鲜味要好于其它组的酱油。Ⅰ组只以米曲霉制曲,所得的酱油的风味,香味都要差于多菌制曲所得的酱油。这说明了添加了鲁氏酵母、球拟酵母和乳酸菌可以促进酱油中的风味物质形成,其口感、口味都要好于只以米曲霉发酵的酱油。

图9 酱油各感官指标的定量描述分析统计结果Fig.9 The result of the sensory evaluation of the soy sauce

由于在感官评定时的规则是当某项指标状态最佳时为满分,因此各组在图9中所围成的面积越大,其感官越好。各组在图9中所围成的图形面积,可以定量描述酱油综合感官评定的结果。Ⅰ、Ⅱ、Ⅲ、Ⅳ四组面积分别为:267.03,276.67,302.76,318.93,此即为风味所得评分。可以明显看出Ⅳ组>Ⅲ组>Ⅱ组>Ⅰ组,这也明显反映出了添加了鲁氏酵母、球拟酵母和乳酸菌制曲的酱油风味最好,更受人们的喜爱。

3 结论

通过对添加不同菌种组合发酵所得酱油的理化指标以及风味物质的测定,发现多菌种制曲高盐稀态发酵的酱油特征风味物质含量更高,品质更好。发酵过程中:(1)4组的氨基酸态氮、还原糖、pH等理化指标基本相似,第Ⅳ组的氨基酸态氮的值(1.378 g/100 mL)略高于其他 3 组;(2)鲁氏酵母促进了酱油中高级醇及芳香杂醇的生成,球拟酵母促进了酱油中4-EG、4-VG的生成,使酱油具有特殊的香气,乳酸菌发酵赋予了酱油爽适的口感,各组风味物质含量和种类差异非常显著;(3)对特征性风味物质含量与发酵时间进行曲线拟合,可得到数学关系式(如y=-230.83+21.7 t-0.136 t2+1.27×10-4t3,第Ⅰ组),从关系式算出Ⅰ组特征性风味物质最大值分别为:648.96 μg/L(Ⅰ组,发酵周期 92 d)、852.90 μg/L(Ⅱ组,发酵周期98 d)、982.51 μg/L(Ⅲ组,发酵周期 99 d)、1 897.55 μg/L(Ⅳ组,发酵周期102 d)。多菌种发酵的酱油获得了较高的特征性风味物质含量。以上结果,对酱油的多菌混合制曲发酵实践生产中有一定指导意义。