堆内构件用不锈钢锻件超声检测

2019-10-11熊贵敏胡海涛

熊贵敏 胡海涛

【摘 要】对堆内构件所用奥氏体钢锻件实施的超声检测工艺进行了研究,通过对ASTM 标准规范中的一些重要规定的分析。从超声检验用方法、时机、记录和验收条件等方面的内容进行了浅析。

【关键词】堆内构件;奥氏体不锈钢锻件;超声检测;工艺;标准规范

中图分类号: TG115.28 文献标识码: A 文章编号: 2095-2457(2019)22-0082-003

DOI:10.19694/j.cnki.issn2095-2457.2019.22.036

0 前言

堆内构件是压水堆核电站核岛心脏设备。堆内构件结构复杂,组成零部件多达15000个,其各零件制造精度和安全要求极高,制造难度极大。堆内构件大锻件主要包括堆芯支承下板、堆芯罩底板、吊篮筒体法兰、上堆芯板、堆芯上部支承板、上支承法兰、吊篮筒体出口接管、人孔板等部件。

尤其是堆芯下部支承构件中的堆芯支承板锻件与上支承板锻件,厚度大于400mm毛坯直径大于3.5m。因此其由拥有优良核性能的奥氏体不锈钢制成。但生产过程中产生的各种缺陷易降低部件的机械性能,造成功能及安全隐患,因此需要对奥氏体不锈钢锻件进行100%超声无损检测。

表1 堆内构件不锈钢锻件材质与尺寸

1 检测仪器、探头的要求

检验奥氏体不锈钢粗晶材料不但要求采用通用性强的大功率仪器,而且要有较好的垂直线性和水平线性。根据规范要求以及实际工作中的经验一般采用频率1MHz~2.5MHz的低频、大晶片的纵波直探头和横波斜探头。一般标称频率为2.25MHz,必要时也要采用双晶探头和其他频率的探头。对探头参数的基本要求如表2所示。

表2 对探头参数的基本要求

1.1 检测仪器参数误差及校验周期要求

ASME规范第V卷T-531规定,脉冲反射式超声仪能覆盖的工作范围至少1MHz~5MHz,如能证明有相同或更好的灵敏度,也可使用其他频率的仪器。对于仪器水平线性以及屏高控制线性SA745以前的版本没有对设备水平线性的误差的规定ASME 2015版中增加了对于仪器水平线性误差的为金属声程的2%;垂直线性误差不超过满屏的5%。设备需要校验的情况依据ATSM E417作垂直线性及水平线性的校验,其周期应不超过一年。

2 检测时机

根据规范中的要求一般锻件在热处理后进行超声检验,一般有两次超声检验:锻后热处理粗加工状态一次;最终性能热处理精加工状态即交货状态一次。

3 扫查

3.1 直探头检测

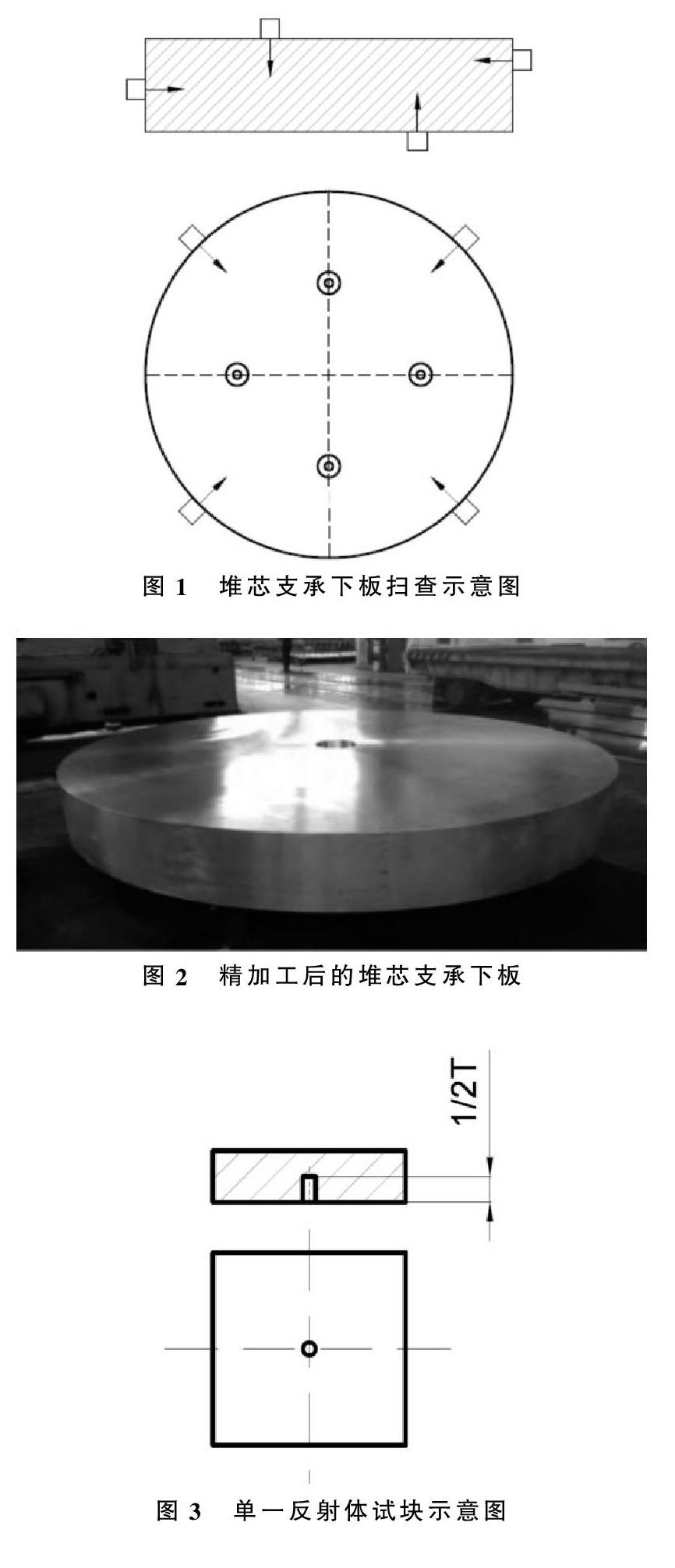

直探头检测包括对方形锻件从相互垂直的两个探测面上扫查、对圆柱形和环形锻件做径向直射和轴向贯穿式扫查。扫查时要求声束尽可能实现100%的体积覆盖,为此要求被检测的锻件应首先加工成尽可能简单的形状。一般堆内构件中最大奥氏体不锈钢锻件为堆芯支承下板进行超声检验时的扫查示意图如图1所示。最终交货状态如图2所示。

3.2 直探头参考试块的设计

3.2.1 检验厚度小于等于150mm时规范给出两种确定扫查灵敏度的方法

a)单一试块法是在试块上加工一个深度为1/2T的平底孔孔径根据表3中的质等级确定,厚度小于40mm时最小深度为20mm,40mm~150mm厚的锻件,平底孔深度不超过材料厚度的一半。试块的设计图纸详见图3所示。

b)距离波幅曲线校准方法即采用不同深度的平底孔进行校准。平底孔孔径根据表3中的质量等级确定。一般采用距离检测面1/4T,1/2T,3/4T。试块的设计图纸详见图4所示。

3.2.2 检验厚度为150mm~600mm时,采用距离波幅曲线确定灵敏度。从两个相对方向表面进行检验,可采用1/2T厚度的参考试块确定距离波幅曲线

3.2.3 检验厚度大于600mm时

至少从一个面按表3中QL-5进行底面反射检验或者订货单位认可的方法进行检验。

3.2.4 在壁厚小于200mm的空心圆形锻件上,因为长轴方向上可能轴向过长或者侧壁干涉等原因无法用使用直探头进行检验,可采用斜探头轴向扫查代替直探头端面扫查

3.3 斜探头检测

对于斜探头对于环形件与空心圆锻件,应从其外圆周以两个圆周方向进行斜探头检验。对于外径/内径比小于2:1,并且壁厚小于200mm的空心圆形锻件采用斜探头技术从外径或内径进行检验,以达到100%体积覆盖。

根据环形工件的壁厚、内外径比例和透声性对刻槽方式可区分为3类,即:(一)壁厚较薄或材质声透性较好时,可采用外壁刻槽,用外壁槽的两次回波(W形反射)确定基准线(如图5所示);(二)透声性差一些的可以内壁刻槽,用内壁刻槽的两次回波(N形反射)确定基准线;(三)材质透声性相当差、工件又较厚时,可以采用内、外壁各刻一槽的一次回波(全声程)和内壁槽的一次回波(半声程)的顶峰确定基准线。在第三种情况下,不应使两个槽之间相互产生干扰。

在扫查过程中,按图5及图6适当选择反射槽确定基准线,超过基准线50%作为起始记录线,超过基准线的信号一般应予以拒收。切槽的深度及质量等级的确定如表4中所示。

3.4 参试块原材料的来源

粗晶奥氏体材料往往显示出扫描噪声,特别是在高灵敏度条件下进行检验时有这种情况。因此需要谨慎的确定应记录的和应拒收的信号特征,以确定其究竟是由缺陷引起还是由晶粒结构所致所以参考试块用料最好为以下材料。

(a)被检部件的延长段。

(b)材料牌号和热处理状态与被检部件相同的余料。

(c)声学特性、晶粒大小与被检部件相近的材料。

(d)可行時也可采用另一种方法,可在锻件的代表性部位配制适当尺寸的参考孔或槽来进行校准和检验,这些参考孔或槽可在后续的机加工中去除。当孔或槽在后续机加工中不能去除时,其位置必须得到业主方的认可。

在NB/T 20003.2规范中认为,除另有规定外,参考试块与被检件间的声学性能差异在下述范围内,则认为具有相近的声学特性:声速±5%,声阻抗±5%,衰减系数±20%或厚度相同底波信号差异小于4dB的。

3.5 常用的灵敏度设置方法

距离波幅曲线法中基准灵敏度的设置。

直探头检验时利用对比试块上不同深度的平底孔制作DAC曲線,DAC曲线上至少应有3个点,DAC曲线即为基准灵敏度。

斜探头检验时利用人工切槽一次波和二次波制作DAC曲线,DAC曲线即为基准灵敏度。

所有的DAC曲线第一点之前的范围用水平直线延伸,最后一点之后的范围用该点的切线延伸,直至覆盖整个检测范围。

3.6 缺陷记录阈值

(a)记录伴随底面反射波完全消失的缺陷信号。如果没有缺陷信号而有类似的底面反射损失时,应以更低的频率进行扫查,如果仍然是这种情况,在报告中应列为“未检验”区。

(b)当探头在锻件表面上移动25mm或者更多是,在显示屏上出现的明显不同于噪声电平的信号。

(c)直探头检测时,排除结构和耦合因素的影响,伴随底波完全消失的缺陷信号;当底波反射降低到原标定满屏高度5%时,认为底波完全消失。

(d)直探头检测时,等于或超过所采用参考验收曲线的50%的信号;。

(e)斜探头检测时,等于或超过所采用参考验收曲线的50%的信号。

(f)裂纹等危险性缺陷。

检测时,如从锻件的一个检测面发现记录性缺陷时,如条件允许,需从相对的另一个检测面进行检测,并以较严重的结果作为最终评定依据。

应当记录缺陷的当量、位置、大小等参数。

3.7 缺陷验收

(a)不允许存在危险性缺陷,如裂纹等。

(b)直探头检测时,不允许存在反射(下转第87页)(上接第84页)波幅达到或超过100%基准灵敏度的缺陷信号。

(c)直探头检测时,不允许出现伴随底波反射波完全消失情况的缺陷信号。

(d)斜探头检测时,任何回波幅度等于或大于参考切槽回波幅度的缺陷都不予验收。

在表3当中大于600mm厚度的锻件时采用底面反射发进行检验。

4 结语

无损检测技术人员要正确理解设备规格书、技术条件、ASTM A-745标准等文件中的要求。结合上述文件中的要求笔者总结了参考试块的设计,距离-波幅曲线(DAC)的制作与应用,部分形状被检工件的扫查范围,缺陷的记录要求,验收要求等。对堆内构件用奥氏体钢锻件的超声检测工艺进行探讨与分析,以期对后续的堆内构件用大型不锈钢奥氏体锻件超声检测提供有益的参考与借鉴。

【参考文献】

[1]ASME-SA-745奥氏体钢锻件超声检验标准操作方法[S].

[2]鲁强.奥氏体不锈钢大型锻件超声波检测工艺及特点分析[J].无损探伤,2006,30(5):9-13.

[3]陆达,陆荣,齐兴,等.核主泵热屏用大型奥氏体不锈钢锻件超声检测小角度探头的选择[J].无损探伤,2016,40(1):21-24.

[4]张国丰,严智,张晓源.ASME标准中原材料超声试块设计[J].无损探伤,2015,39(5):23-29.

[5]蒋兴钧,张宏亮,李娜,等.压水堆堆内构件用大锻件超声波检验标准浅析[J].无损探伤,2017,41(4):29-31.

[6]NB/T 20003.2-2010核电厂核岛机械设备无损检测 第2部分:超声检测[S].国家能源局,2010.