强采动影响下煤层大巷二次支护方案研究

2019-10-11崔元庆

崔元庆

(潞安集团 郭庄煤矿,山西 长治 046100)

巷道的稳定性会直接影响到矿井的生产与安全。随着煤巷锚杆支护技术的发展与提高,使得布置在岩层中的开拓、准备巷道改为在煤层中布置,实现了全煤巷道布置[1]。一些煤层大巷两侧布置的回采工作面开采完毕后,大巷会处于孤岛煤柱内。孤岛煤柱两侧的采动应力相互影响,甚至产生叠加,会对大巷的维护造成严重影响[2],严重制约了矿井生产效率的提高,成为矿井急需解决的一大难题[3-4]。

1 工程背景

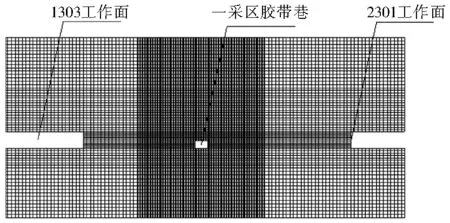

郭庄煤矿一采区胶带巷沿3号煤层底板布置,3号煤层厚度6.5 m,巷道为矩形断面,尺寸为宽×高=4.4 m×3 m,埋深267 m。煤层直接顶为粉砂岩,厚度0.82 m;基本顶为2.03 m厚的砂岩;底板为0.82 m厚的泥岩和11.74 m厚的中砂岩。东侧布置有推进方向与胶带巷延伸方向一致的3个回采工作面(1303、1302、1301工作面),已于2001年回采完毕,留设的保护煤柱宽度为50 m;西侧为2301工作面,保护煤柱宽度为60 m,回采完该工作面后,一采区胶带巷处于一个孤岛煤柱中。在两侧工作面回采过程中以及回采结束后,一采区胶带巷收缩变形剧烈,表层所喷浆体开裂脱落,部分锚杆被拉断,托盘变形严重。两工作面之间由西向东依次为一采区回风巷、一采区轨道巷、一采区胶带巷、一采区新回风巷,除胶带巷沿3号煤层底板布置外,其余均沿煤层顶板布置,且两侧工作面回采后仍能保持巷道完好,基本无采动影响。一采区胶带巷是郭庄煤矿的基础大巷之一,服务年限长,还要继续完成整个水平的运输任务,所以解决一采区胶带巷的二次支护问题十分重要。为此,本文针对郭庄煤矿一采区胶带巷在强采动影响下的二次支护进行研究。一采区胶带巷采掘工程平面见图1所示。

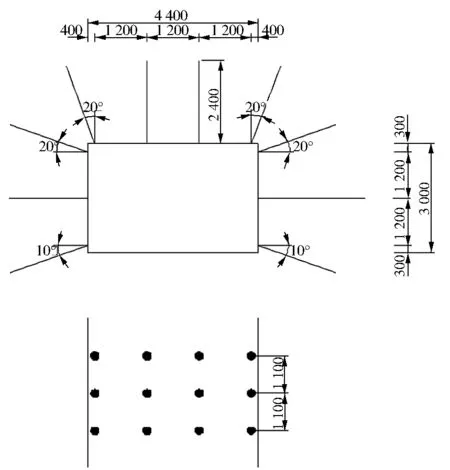

胶带巷原顶板支护采用D20 mmL2 400 mm的螺纹钢锚杆,每排4根,排距1 100 mm,间距1 200 mm,靠近巷道帮部处的锚杆安设角度为与垂线呈20°,其他垂直顶板打设;配备6 mm厚圆形托盘,圆托盘直径80 mm;梯子梁采用D14 mm圆钢焊接,梯子梁长3.8 mm;铺设由10号铅丝编织的金属网。

两帮支护采用D16 mmL2 000 mm的圆钢锚杆,每排3根,排距1 100 mm,间距1 200 mm,靠近顶板的锚杆上仰20°打设,靠近底板的锚杆下扎10°安装,其余水平布置;配备6 mm厚圆蝶形托盘,圆托盘直径80 mm;梯子梁采用D14 mm圆钢焊接,梯子梁长2.4 m;金属网为10号铅丝编织的金属网。

支护完成后在巷道表面进行喷浆处理,喷浆厚度100 mm。支护示意如图2。

2 二次支护设计

2.1 二次支护方案的提出

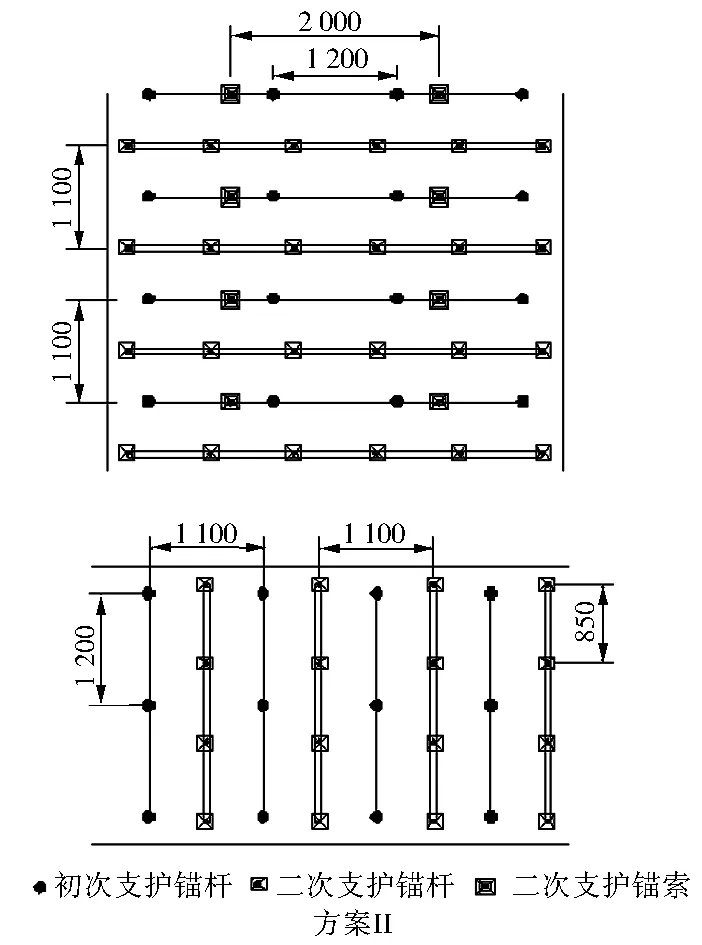

针对一采区胶带巷受采动影响出现的变形问题,现提出两种二次支护方案进行对比,以确定最优方案。为了对比方案效果,连同原方案一起进行数值模拟分析。方案内容见表1。表中锚杆均采用直径为22 mm,长度为2 400 mm的高强螺纹钢锚杆,锚索均采用D22 mmL7 300 mm。支护参数示意如图3所示。

图2 一采区胶带巷原支护参数(mm)

方案顶板两帮方案I原方案原方案方案II每相邻两排锚杆中间补打一排6根锚杆,间排距800 mm×1 100 mm,梯子梁采用D14 mm圆钢焊接;原锚杆处每排补打2根锚索,间排距2 000 mm×1 100 mm。 每相邻两排锚杆中间补打四根锚杆,间排距850 mm×1 100 mm方案III每相邻两排锚杆中间交替补打一排6根锚杆、2根锚索,锚杆间排距800 mm×2 200 mm,锚索间排距2 000 mm×2 200 mm,梯子梁采用D14 mm圆钢焊接每相邻两排锚杆中间补打两根锚杆,间排距1 200 mm×1 100 mm

图3 支护参数示意(mm)

2.2 数值模拟模型的建立

取1303工作面采空区与一采区胶带巷之间的煤柱宽度为50 m,2301工作面运巷和一采区胶带巷之间煤柱宽度为60 m,通过FLAC数值计算,比较分析胶带巷在采用两种不同的二次支护方案时的巷道稳定性,最终确定合理的二次支护方案。模拟过程为:计算原岩应力—掘进一采区胶带巷并采用原支护方案支护—回采1303工作面—回采2301工作面—二次支护胶带巷。

以一采区胶带巷实际地质条件为背景,建立的模型宽为244.4 m,高为71.81 m,对模型上边界进行加载时载荷按采深240 m深度的上覆岩层重力进行计算,保持模型底边界在垂直方向上固定,维持模型的左右边界在水平方向上保持不动,原始数值计算模型如图4所示。

图4 数值计算模型

2.3 模拟结果分析

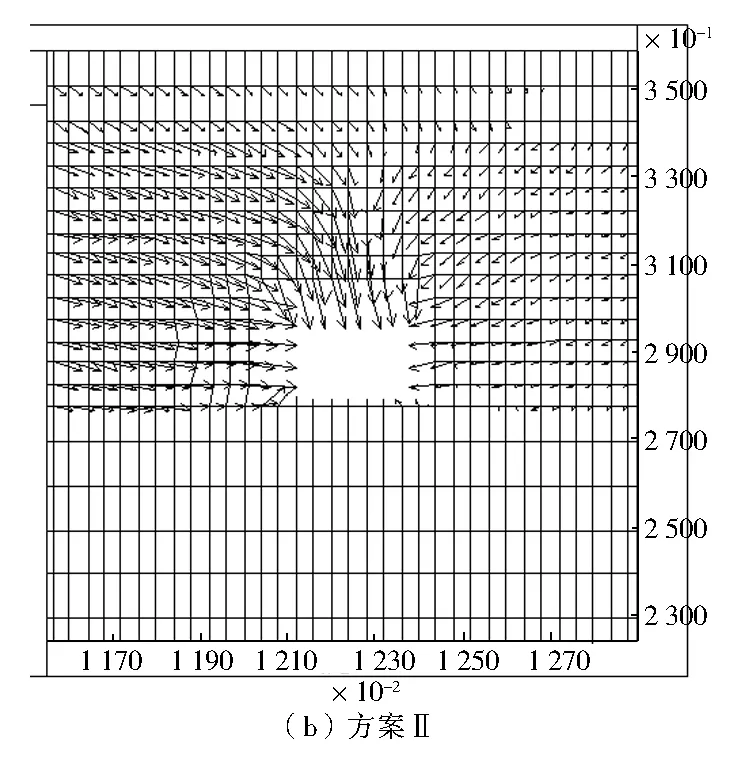

通过FLAC数值计算,在不同支护方案下,胶带巷围岩变形量如表2,变形特征如图5所示,图6为不同支护条件下胶带巷位移矢量图。

表2不同支护方案下胶带巷围岩变形量mm

方案底鼓量顶板下沉量两帮移近量Ⅰ48107231Ⅱ3261142Ⅲ3765163

图6 不同支护方案下皮带巷位移矢量

由表2、图5、图6可知:

1) 采取原有支护方案,胶带巷围岩底鼓量、顶板下沉量、两帮移近量分别为48 mm、107 mm、231 mm,三者都比较大,尤其两帮移进量,已影响后期巷道使用,若不采取及时有效的二次支护,巷道势必出现持续大变形直至巷道围岩结构彻底破坏。

2) 虽然方案Ⅱ、Ⅲ不尽相同,但是,模拟计算结果非常明显地表明二次支护对巷道围岩变形起到了有效的控制。

3) 采用方案Ⅱ后,巷道底鼓量、顶板下沉量、两帮移近量为32 mm、61 mm、142 mm,分别下降33.3%、43%、38.5%;采用方案Ⅲ后,巷道底鼓量、顶板下沉量、两帮移近量为37 mm、65 mm、163 mm,分别下降22.9%、39%、29.4%;

4) 两种二次支护方案相比较,方案Ⅱ的支护效果更优于方案Ⅲ。况且,方案Ⅱ的高支护强度的锚杆布置特点更适合一采区胶带巷在强采动影响下的顶板、两帮大变形性质。因此,本文采用方案Ⅱ对一采区胶带巷进行二次支护。

3 应用效果分析

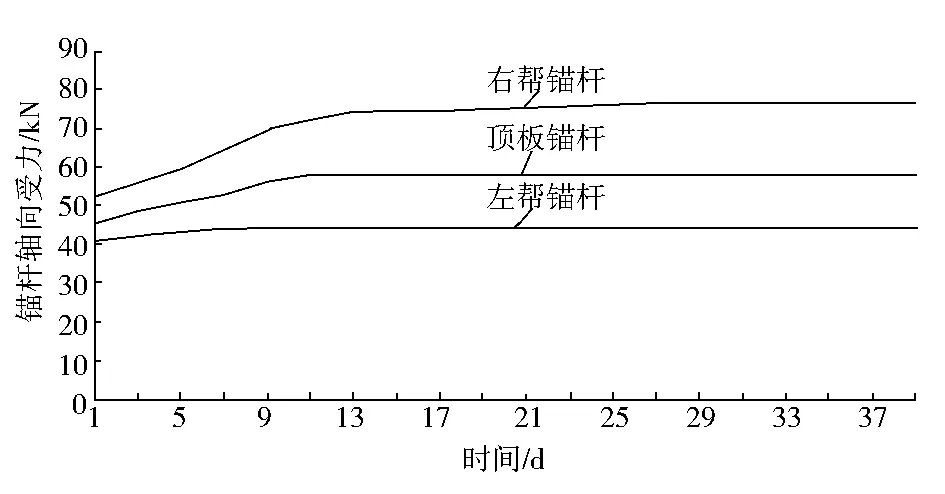

采用方案Ⅱ对一采区胶带巷进行二次支护后,对巷道表面位移和锚杆受力进行了观测,结果如图7、图8。从图7可以看出:采用二次加强支护后,巷道顶底板移近量最大为15 mm,两帮移近量最大为15 mm,说明二次支护参数合理,调动了围岩的承载能力,有效控制了围岩的变形。

图7 二次支护后巷道表面位移

图8 二次支护后锚杆轴向受力

从图8可以看出:二次支护后,左帮锚杆受力在0~7 d由41 kN增加到44 kN,较初始安装时基本不变;顶板中部锚杆初始受力45kN,在11d后,锚杆受力逐渐增加到57kN,之后基本不再变化;右帮锚杆受力在0~13d由52kN持续增大至74kN,在13~27d缓慢增大至76kN,最终保持不变。