等高齿准双曲面齿轮切齿控制方法的优化试验

2019-10-10莫易敏王玥琦赵马龙

莫易敏 ,王玥琦 ,赵马龙 ,谢 冲

(1.武汉理工大学 机电工程学院,湖北 武汉 430070;2.柳州五菱汽车工业有限公司,广西 柳州 545007)

齿轮副接触区质量将直接影响齿轮啮合接触性能,而齿面的几何形状很大程度上决定了齿面接触区质量。因此在齿轮加工中,可以通过调整齿轮加工参数,修正齿面误差[1-2],改变齿轮副啮合接触区质量,从而改善齿轮啮合接触性能。

等高齿准双曲面齿轮在切齿加工阶段,由于刀具寿命不足以完成整批齿轮的加工,在加工至一定数量后会发生磨损,造成齿轮压力角和螺旋角变化,产生齿形误差,导致啮合的接触印痕偏离标准接触范围。由于等高齿锥齿轮引进我国较晚,国内对其在设计、加工理论方面的研究还不够深入,因此对等高齿锥齿轮齿形误差修正,机床调整对齿面齿形影响研究的文献比较少见。现针对切齿控制方法中的机床反调方法进行研究[3-4],分别按照传统接触区比例修正调整方式和基于350GMM测量误差调整进行齿形反调,用格里森600HTT研齿机进行滚检接触区,对不同机床反调方式进行试验研究,得到更优的切齿控制方案来保证切齿后齿面接触区位置形态,有利于提高齿轮啮合接触性能[5]。

1 接触区修正

齿面接触区是齿轮的一个重要质量指标,啮合后齿面印痕所处的位置和面积大小能直接反映出齿轮副的接触情况,进而反映出齿轮啮合接触性能[6]。压力角误差(Δα)导致接触区在齿高方向偏高或偏低。其过大会使得齿轮啮合接触区在齿高方向上偏离理论位置,出现配对接触区齿根接触或齿顶接触。螺旋角误差(Δβ)导致接触区在齿长方向靠大端或小端。其过大会使齿轮啮合接触区在齿长方向上偏离理论位置,出现配对接触区小端接触或大端接触。

在等高齿切齿批量加工阶段,产生的压力角误差和螺旋角误差增大会使齿轮啮合的接触印痕偏离标准接触范围,产生接触区位置、形状、大小等缺陷[7-8]。据此,需要采用机床反调的方法,通过改变刀位(或偏心角)来修正螺旋角,改变切齿机床的水平轮位,滚切比和刀倾角及刀转角来修正压力角,通过对机床参数进行调整,修正齿轮啮合的接触区位置形态[9]。

2 试验研究

生产现场要求等高齿准双曲面齿轮切齿后的凹凸面接触区为椭圆形,中间稍靠小端,沿齿长占50%~70%,沿齿高占55%~75%。通过现场连续对360套等高齿双曲面齿轮进行切齿加工发现,主被齿配对后的接触区在加工一百多件后开始发生突变,被齿凸面印痕出现细长且变窄的趋势。突变的原因是等高齿准双曲面齿轮在生产实际中,由于刀具的磨损,切齿齿形误差逐渐增大,齿轮副啮合接触区偏离目标区域。

2.1 试验目的

针对上述问题,分别对传统的接触区比例修正和齿形检测反调这2种等高齿切齿接触区质量控制的机床反调修正方法进行对比试验研究。传统的接触区比例修正是在加工过程中,在线滚动检测配对接触区,当接触区发生明显跑偏,技术工人会对机床接触区比例修正模块进行机床参数反调。齿形反调是基于数字化闭环制造技术,通过齿面离散网格误差检测结果来计算机床参数修正量,使切齿齿面无限接近于理论齿面,是一种通过控制齿形精度来保证接触区质量的修正方法。

2.2 试验设备

摆线制等高齿齿面的齿形误差测量需要在如图1所示的专用检测设备Gleason 350GMM上进行,Gleason 350GMM具备最先进的探测头、驱动与控制系统,测量精度为微米级。通过探针在齿面上检测45个点(沿齿高方向上5处,沿齿长方向上9处,共45点)而得到齿面变化的信息。

图1 Gleason 350GMM检测设备

检测齿轮配对接触区需要使用如图2所示的600HTT滚检机检测。装入刷有红丹的待配对检测齿轮,调整主被齿至理论安装位置,从无侧隙缓慢退出至理论安装侧隙,设置配对工况下,滚动配对齿轮,观测齿轮凹凸面的接触区域。

图2 600HTT滚检机

2.3 试验方法

对不同切齿反调方式,分两批次Ⅰ、Ⅱ进行生产试验。Ⅰ批次按传统的接触区比例修正调整方式进行生产,当接触区明显偏离标准位置,对机床接触区比例修正模块进行机床参数调整。Ⅱ批次按350GMM齿形反调方式进行生产,设定了切齿精度检测指标,若发现用350GMM设备检测的螺旋角,压力角大于检测标准,则调整机床参数。

Ⅰ批次:依照加工顺序以主齿A1~A360、被齿B1~B360编号,连续加工中在线检测齿轮配对接触区,用接触区比例修正的方式反调机床,当接触区凸面离大端小于0.2 cm,凹面离大端小于0.2 cm时,对接触区进行纠偏,直至360套齿轮加工完成。

Ⅱ批次:编号后连续切齿加工,每加工20件就抽取1件进行齿形精度检测,当压力角误差均值超过4′,螺旋角误差均值超过2′时,立即按照350GMM齿形检测机床反调卡反调机床,直至360套齿轮加工完成。

2.4 试验结果对比分析

2.4.1 切齿误差分析

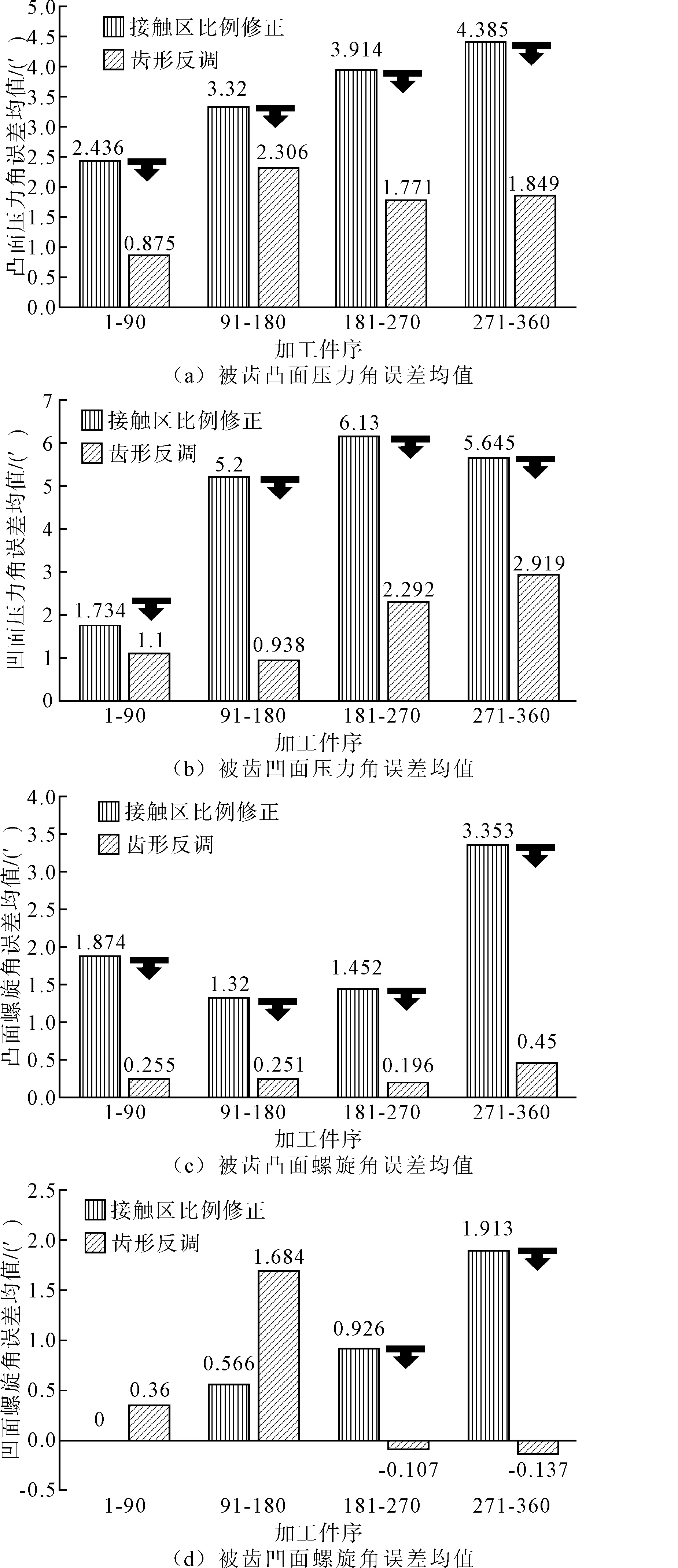

Ⅰ、Ⅱ两批次齿形精度检测分为第1~90件、第91~180件、第181~270件和第271~360件4个加工阶段,各阶段主被齿压力角、螺旋角误差平均值如图3和图4所示。

图3 主齿齿形精度对比

图4 被齿齿形精度对比

从图3和图4可知:①主齿和被齿在360件切齿加工周期内,按照接触区比例修正的方式反调切齿机床,随着加工零件的增加,主齿和被齿压力角误差均值、螺旋角误差均值都呈现明显增大的趋势;②按齿形反调机床加工齿轮,压力角误差均值控制在3′以内,螺旋角误差均值控制在1′以内,齿形误差大幅度降低,有效补偿了加工周期中末段刀盘磨损加剧带来的齿形加工误差。

相较于接触区比例修正,切齿齿形反调可以有效补偿刀盘的磨损,控制切齿齿形精度。

2.4.2 切齿接触区分析

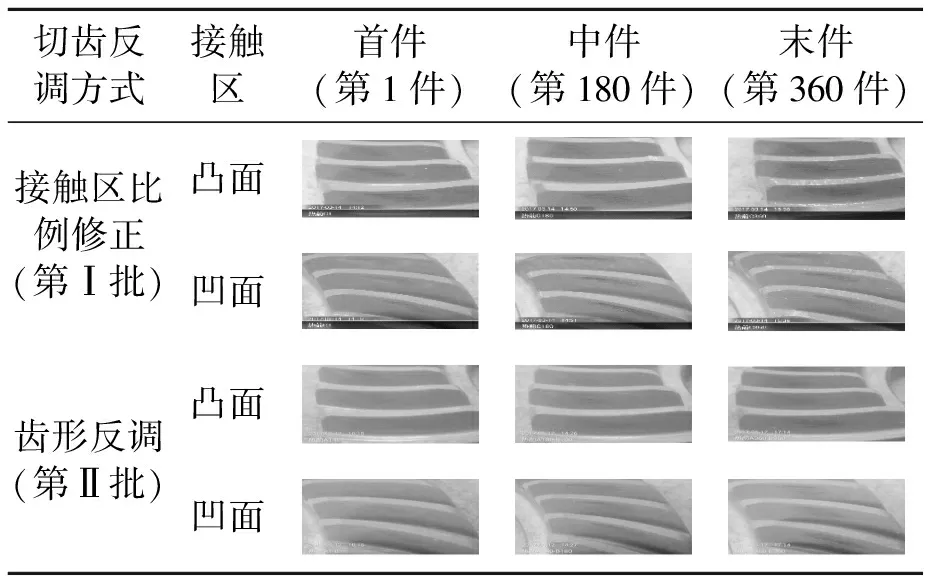

Ⅰ、Ⅱ两批次首、中、末件齿面接触区如表1所示。首件切齿接触区符合切齿标准接触区,但按照两种不同切齿反调方式加工到180件和360件时齿面接触区都有不同程度的变异。

表1 切齿接触区

随着刀盘磨损加剧,接触区变化主要表现为:①两种切齿反调方式,被齿凸面接触区变化均比较小,且一致性较好;②被齿凹面接触区,按接触区比例修正的切齿方式连续加工,随着加工件数的增加,接触区向齿顶方向偏移,而按照齿形反调的切齿方式,凹面接触区变化相对较小。

总体上,刀盘全寿命周期下加工的360件齿轮,按照切齿齿形反调的第Ⅱ批次,凹面接触区一致性整体上优于按比例修正的第Ⅰ批次。

3 结论

(1)由于刀具磨损而带来的齿面压力角误差和螺旋角误差增大是齿轮啮合接触印痕突变的主要原因。

(2)通过切齿反调可以明显控制切齿齿面压力角误差和螺旋角误差,提高齿轮啮合接触印痕质量及一致性。

(3)按齿形反调方式进行切齿加工优于按传统接触区比例修正调整方式,按350GMM齿形反调的方式可以大大提高齿形加工精度,进而保证切齿后的接触区质量及一致性。