非道路用重型柴油机燃烧过程优化

2019-10-10马志豪刘文斌马凡华

马志豪,刘 成,王 鑫,刘文斌,马凡华

非道路用重型柴油机燃烧过程优化

马志豪1,刘 成1,王 鑫1,刘文斌2,马凡华3

(1. 河南科技大学车辆与交通工程学院,洛阳 471003;2. 河南柴油机重工有限责任公司,洛阳 471000;3. 清华大学汽车安全与节能国家重点实验室,北京 100084)

为了降低非道路用重型柴油机的有害物排放,该文对柴油机的燃烧室结构、喷油策略进行优化。以一台CHD234V8型高压共轨直喷式柴油机为样机,对整机优化前后燃烧过程进行分析。试验结果表明,柴油机缸内油气混合得到改善,缸内最大爆发压力降低,有害物排放量减少;与优化前相比,标定工况和最大扭矩工况的燃油消耗率分别下降2.5%和6.2%,不透光烟度分别降低71.4%和67.9%;整机CO、(HC+NOx)、颗粒(PM)分别减少了33.9%、11.8%和73%,满足非道路车辆的国三排放限值要求。该研究可为非道路用重型柴油机的排放控制提供参考。

柴油机;排放;优化;非道路用重型柴油机;喷油策略;燃烧室

0 引 言

柴油机因热效率高、动力性能优良,被广泛应用于工程、农业等非道路移动机械领域,功率范围从十几千瓦到几百千瓦不等,但其同时也带来了较高的NOx及碳烟(soot)排放[1-2]。近年来,为了防治非道路用柴油机污染物排放对环境的影响,中国政府制定了一系列严格的排放法规[3-4],相较于国二排放标准各污染物限值都大幅降低,标准要求堪比国际上最为严格的美国EPA-IV[5]。为了应对日益严格的排放法规要求,国内外内燃机工作者对非道路用柴油机转型升级做了大量研究工作。中国是典型的农业大国,中小功率(<75 kW)非道路用柴油机在农业生产中具有先天优势且应用广泛,大多学者都将研究重心转移到了中小功率非道路用柴油机的转型升级上[6],导致重型柴油机满足非道路国三排放限值可供参考的技术资料有限。非道路用重型柴油机技术更新慢,大部分机型还使用20世纪末期的2气门技术路线,这给降低碳烟排放增加了一定难度。中小功率非道路用柴油机转速较高(>2 000 r/min),为了降低碳烟排放,可通过组织进气涡流,加强缸内气流运动强度,使油气混合更加充分,以降低碳烟排放;而非道路用重型柴油机工作转速较低(<2 000 r/min),进气气流运动较弱,只能通过优化燃烧室结构加强挤流与逆挤流强度来降低碳烟排放,这进一步增加了重型柴油机升级至非道路国三排放的难度。企业为了降低排放升级成本,其使用的技术路线常不包含后处理技术,仅通过机内净化措施来达到排放法规要求,这也给升级带来了不小的挑战[7]。因此开发低排放非道路用重型柴油机仍有相当难度。

柴油机缸内燃烧过程是影响柴油机性能与排放特性的重要因素之一[8-9],通过改善柴油机缸内燃烧过程能显著降低原机排放。刘胜吉等[10]对一台单缸直喷式非道路用柴油机进排气道、燃烧室空间结构和喷油策略进行优化,进行油气混合“数量、时间、空间”关系的协同匹配,实现了柴油机低排放的高效燃烧,结果满足非道路国三排放要求。马志豪等[11]对一台直喷式非道路用柴油机进行燃料喷射系统、燃烧室结构、配气定时以及燃烧过程优化,结果满足非道路国三排放要求。尹必峰等[12]以一台小型非道路单缸直喷式柴油机为研究对象,运用CAE和CFD仿真模拟技术,对燃烧室、燃油供给系统参数与进气涡流参数进行虚拟协同优化,各项排放指标满足美国EPA第IV阶段限值要求。以上研究多局限于农业机械用小功率的中小型柴油机,而360 kW以上的船舶、工程机械用重型柴油机满足非道路国三排放限值要求的研究尚未见报道。针对这一国内空白,同时为了使该机型满足非道路国三排放限值的要求,本文开展了燃烧室结构、喷油策略对367 kW重型柴油机排放影响的试验研究,以期为非道路用重型柴油机满足非道路国三排放要求的排放控制提供参考。

1 试验设备与原机排放性能

1.1 试验原机与仪器

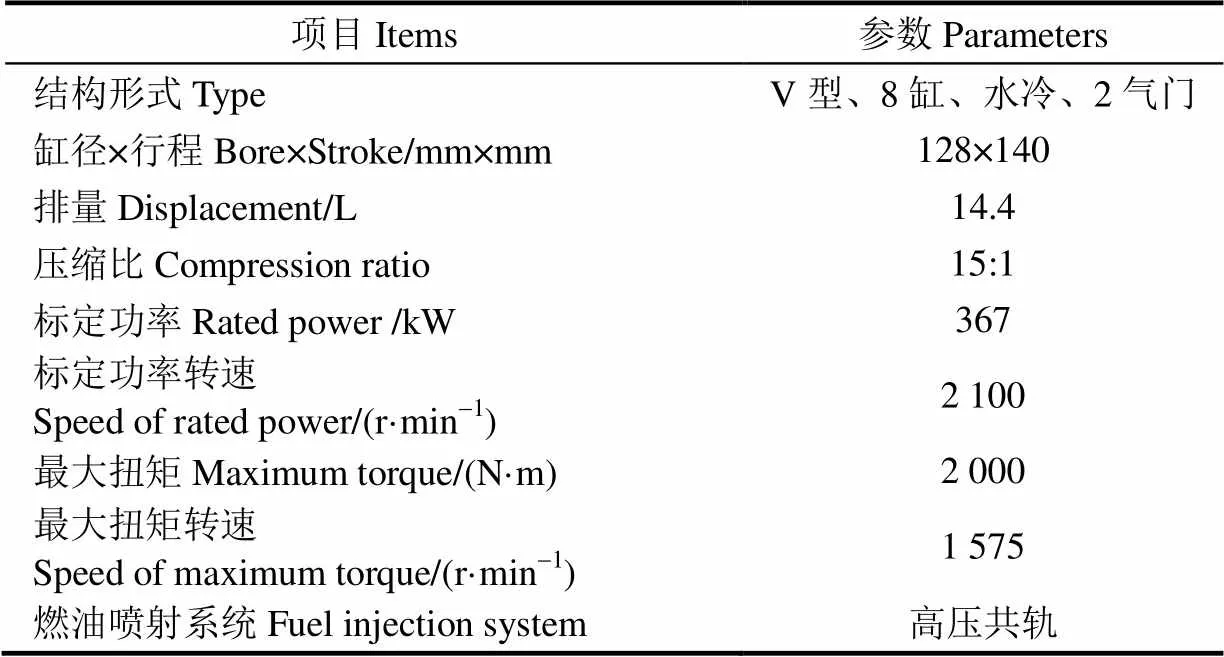

试验原机为CHD234V8型柴油机,其基本参数如表1所示。试验中采用AVL公司生产的631型燃烧分析仪进行数据采集和分析。采用AVL公司生产的SPC472颗粒物采集分析系统收集排气中的颗粒物,在环境仓中对收集到的颗粒进行质量称量。采用AVL公司生产的AMAi60型气体排放分析仪分析排放气体中的气体成分。采用启东波峰公司生产的HZB2000型油耗仪测量发动机耗油量。采用AVL公司生产的439型不透光烟度计测量排放气体烟度。

表1 试验样机基本参数

1.2 原机排放性能

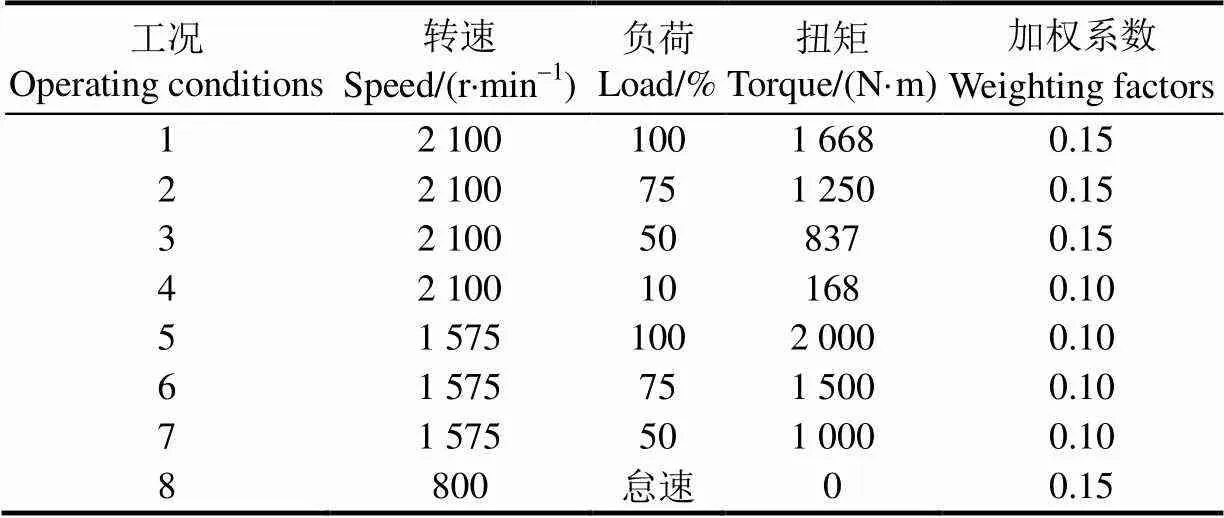

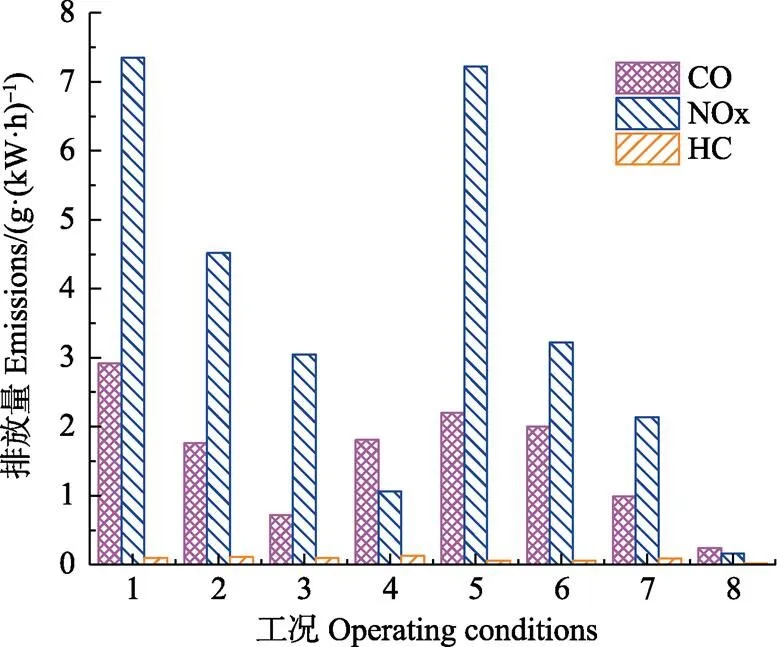

优化前,对原机进行排放测试。试验按照非道路用柴油机8工况试验循环进行排放测试,表2为8工况试验工况及加权系数[3],图1为原机的各工况排放测试结果。由图1可知,标定工况(工况1)下NOx排放量达到7.67 g/(kW·h),CO为3.17 g/(kW·h),不透光烟度为0.566 m-1;最大扭矩工况(工况5)下NOx排放量为5.98 g/(kW·h),CO为3.19 g/(kW·h),不透光烟度达到0.552 m-1。整机的CO、(HC+NOx)排放量经过加权比换算分别为4.338和0.363 g/(kW·h)。通过颗粒物采集分析系统,用一对滤纸收集排放气体中的颗粒,8个工况采集总时间为600 s[3],每个工况采集时间通过加权比换算得到,最后用微量天平称量滤纸总质量,求出各工况的排放物颗粒总质量,根据非道路国三标准[3]求得颗粒排放量为2.156 g/(kW·h)。CO排放量低于限值,(HC+NOx)、PM排放量分别超出限值8.5%、81.5%,与国三排放标准要求还有较大差距。基于AVL Fire软件,对原机燃烧室进行仿真计算,分析了燃烧室结构对缸内气流运动及混合气形成的影响,发现原机直口型燃烧室在压缩上止点前后挤流强度不足,与当前主流的低排放燃烧室结构存在差距[13],不利于降低NOx和颗粒物(PM)排放。因此,需对燃烧室结构进行改进,并重新与燃油喷射系统进行匹配,调整喷油策略。

表2 原机试验工况及加权系数

图1 原机的各工况排放测试结果

2 原机结构与喷油策略优化

2.1 燃烧室结构优化

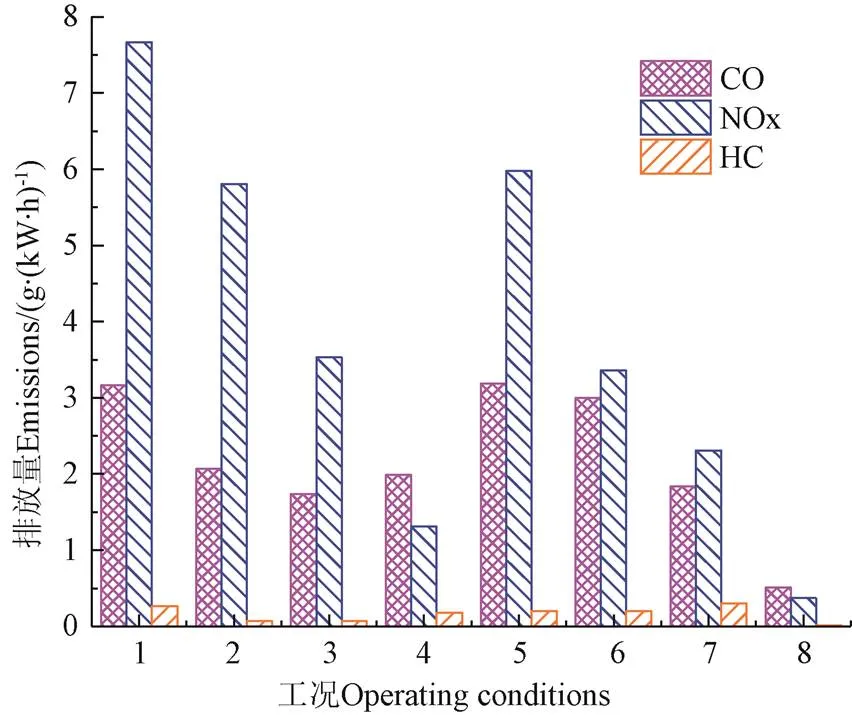

为了改善缸内油气混合条件,维持燃烧中后期的湍流强度,在维持原机燃烧室容积不变的条件下,将原机直口型燃烧室改为缩口型燃烧室[14],并加强中央底部凸起,在活塞上行和下行时利用进气涡流形成较强的挤流和逆挤流,增大燃烧室内的涡流保持率[15-18]。利用AVL Fire软件计算分析发现,相较于直口型燃烧室,缩口型燃烧室增大了压缩上止点前后燃烧室内挤流和逆挤流强度,有利于燃油与空气的充分混合,改善燃烧室内燃油空气混合质量,能有效减少柴油机排气烟度燃烧室优化方案如图2所示。燃烧室容积为95.466 mL。燃烧室喉口直径d与气缸直径之比d/、燃烧室径深比d/h用来定量描述优化前后的燃烧室尺寸[19]。根据模拟计算结果,将d值由67mm(原机)调整为66mm,值由29.6mm(原机)调整为28mm,d/值由0.523(原机)调整为0.516,d/h值由2.26(原机)调整为2.35。

注:D为气缸直径,mm;dk为燃烧室吼口直径,mm;h为燃烧室深度,mm。

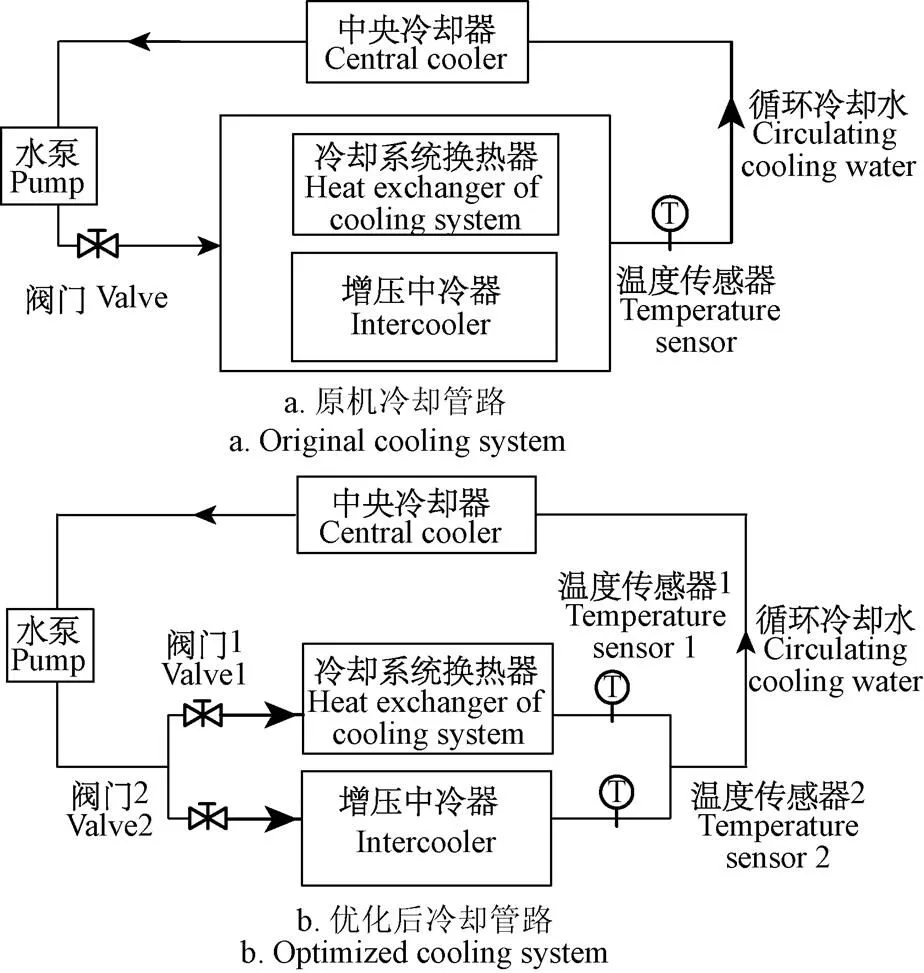

2.2 冷却系统管路优化

由于原机的冷却与增压中冷为同一冷却系统,使得柴油机冷却液出口温度与中冷后空气温度互相影响,无法使柴油机冷却液温度和中冷后空气温度同时达到最佳状态,最终影响柴油机性能。为此,对原机冷却系统进行改造,将柴油机冷却水系统管路与增压中冷管路由原机的同一管路更改为互不干涉的2个管路,分别控制柴油机冷却水和中冷后空气温度,图3为冷却系统优化前后简图。通常冷却水出水温度维持在85 ℃[20-22],同时为了增加进气充量,改善缸内燃烧,中冷后进气温度通常维持在45 ℃[23]。

图3 冷却系统管路优化前后简图

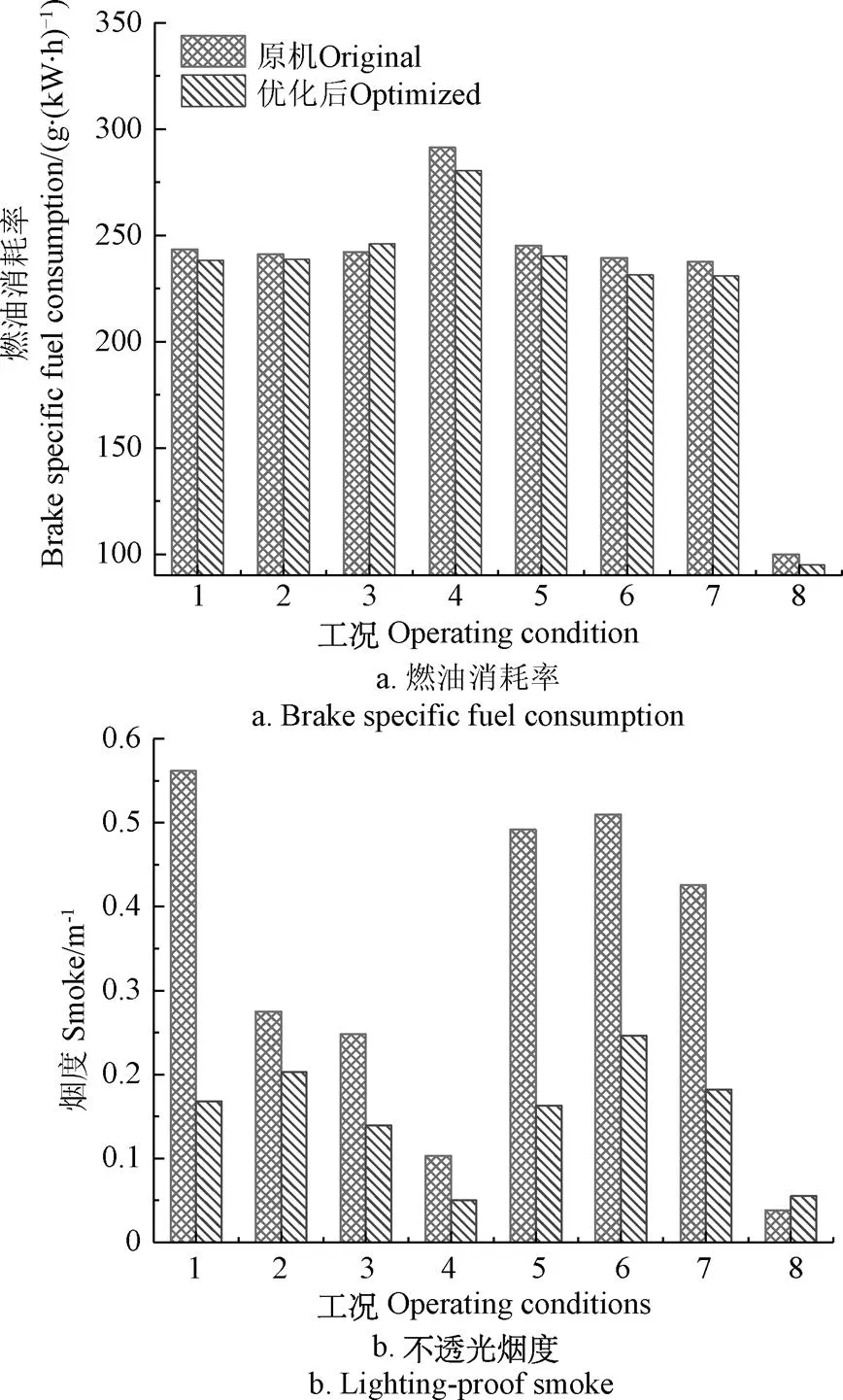

图4为不同工况下冷却管路优化前后燃油消耗率及烟度。可以看出,在标定工况(工况1)下,排气烟度由优化前的0.562 m-1降为0.168 m-1,降幅70.1%;燃油消耗率由243.5 g/(kW·h)降为238.3 g/(kW·h),降幅5.2%;最大扭矩工况(工况5)下,排气烟度由0.492 m-1降为0.163 m-1,降幅32.9%;燃油消耗率由245.3g/(kW·h)降至240.4g/(kW·h),降幅4.9%。优化后排气烟度大幅降低,燃油消耗率降幅较小。这是由于冷却管路优化后的冷却水温度较优化前提高,使得缸内传热温差减小,传热损失降低;进气终了温度下降使进气充量增加,改善了缸内燃烧效率,使排气烟度降低,经济性提高。

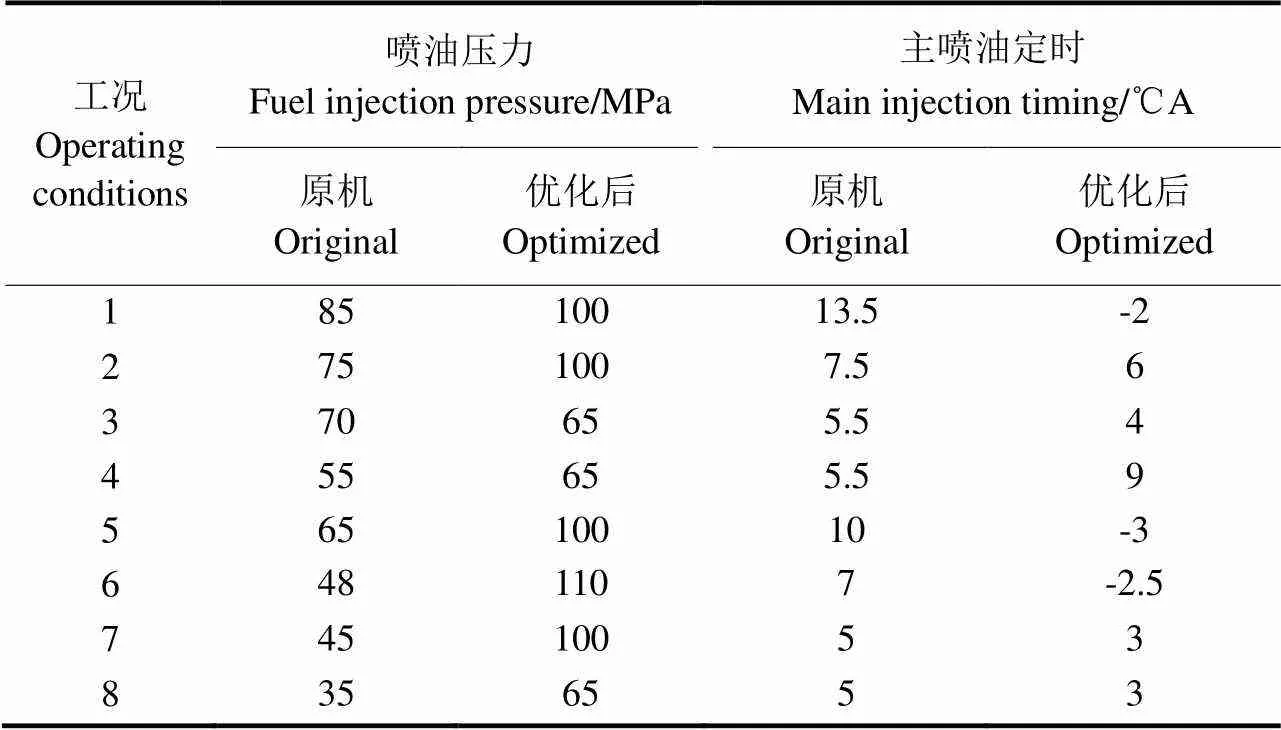

2.3 喷油策略优化

柴油机缸内燃烧相位(以上止点为参考)与柴油机的性能(动力性、经济性、污染物排放和噪声)有着密切联系,喷油定时、喷油压力、喷油次数的变化是改变燃烧相位的有效方法[24-27]。利用电控高压共轨燃油喷射系统的优势对喷油定时、喷油压力、喷油次数等参数进行精确控制,达到控制燃烧时间分布(即预混燃烧时间和扩散燃烧时间)的目的[28-30]。

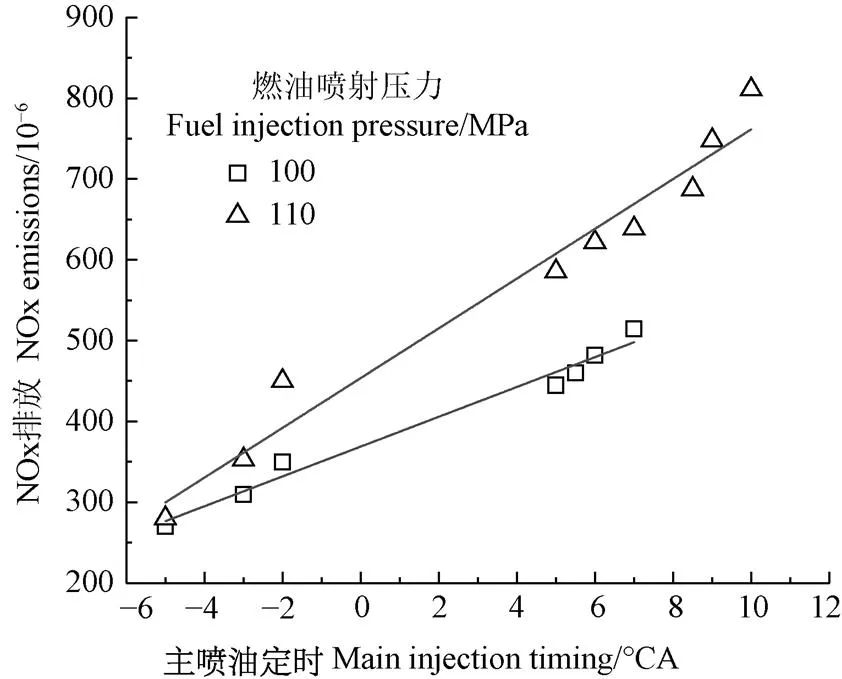

NOx与碳烟(soot)排放之间存在Trade-off关系,为了同时兼顾两者排放,试验过程中使用开放的ECU(electronic control unit)控制软件,结合实测的污染物排放数值与缸内压力曲线,动态调整主喷油定时和喷油压力。若NOx排放太高,将喷油定时推迟并增加预喷射,此时碳烟排放增加,最大爆发压力所对应的曲轴转角位置远离上止点;若碳烟排放高,增大喷油压力,此时NOx排放增加,最大爆发压力升高。试验中结合实测的缸内压力曲线,根据最大爆发压力及其所对应的曲轴转角位置来确定喷油策略调整方向,喷油策略的优化过程就是不断调整喷油压力与喷油定时,综合考虑NOx与碳烟排放,取其折衷数值的过程。图5为标定工况下NOx排放随主喷油定时的变化。可以看出,NOx排放量随着主喷油定时向上止点后推迟而降低,这是因为喷油定时推迟,喷油时刻燃烧室内温度升高,缩短了燃料的着火延迟期,预混燃烧比例下降,从而使缸内燃烧温度降低。NOx排放量随喷油压力升高而增加,这是因为当喷油压力升高时,燃油喷射索特平均直径SMD(sauter mean diameter)减小,喷油速率增大使单位时间内喷油量增加,使滞燃期内形成的可燃混合气增多,从而使前期燃烧温度升高,NOx排放量增加。由图5还可看出,主喷油定时在上止点后时喷油压力对NOx排放的影响较主喷油定时在上止点前明显削弱,如主喷油定时在上止点前3 °CA,轨压从100 MPa升高至110 MPa时NOx排放量增加43.25×10-6,而主喷油定时为上止点前7 °CA时NOx排放量增加124.19×10-6。原因是上止点后缸内压力和温度较高,燃油在高温环境中雾化速率加快,索特平均直径SMD大小对燃油空气混合气形成的影响减弱。

图4 不同工况下冷却管路优化前后燃油消耗率及烟度

为了同时兼顾碳烟与NOx排放,将标定工况主喷油定时由原机的上止点前13.5 °CA推迟至上止点后2 °CA,增加预喷,预喷定时为上止点前20 °CA;最大扭矩工况主喷油定时由原机的上止点前10 °CA推迟至上止点后3 °CA,增加预喷,预喷定时为上止点前20 °CA,预喷油量1.5 mg。试验时冷却水温度由65 ℃(原机)调整为85 ℃,进气平均温度由65 ℃(原机)调整为45 ℃。

注:转速2 100 r×min-1,扭矩1 668 N·m。

3 燃烧过程对比分析

3.1 试验设计

为了检验柴油机优化后(注:优化后指柴油机燃烧室、冷却系统管路以及喷油策略优化匹配完成,原机指未优化的柴油机,下同)的性能,对优化后柴油机的燃烧过程开展试验研究。利用燃烧分析仪测取柴油机缸内压力和放热率随曲轴转角变化曲线,并根据缸内压力计算缸内平均燃烧温度和压力升高率。本文选取标定工况和最大扭矩工况,从缸内压力、压力升高率、缸内燃烧温度和放热率方面对优化后的柴油机进行对比分析。表3为优化前后各工况试验参数。

表3 原机优化前后各工况试验参数

注:“-”表示上止点后。

Note: “-“means after top dead center.

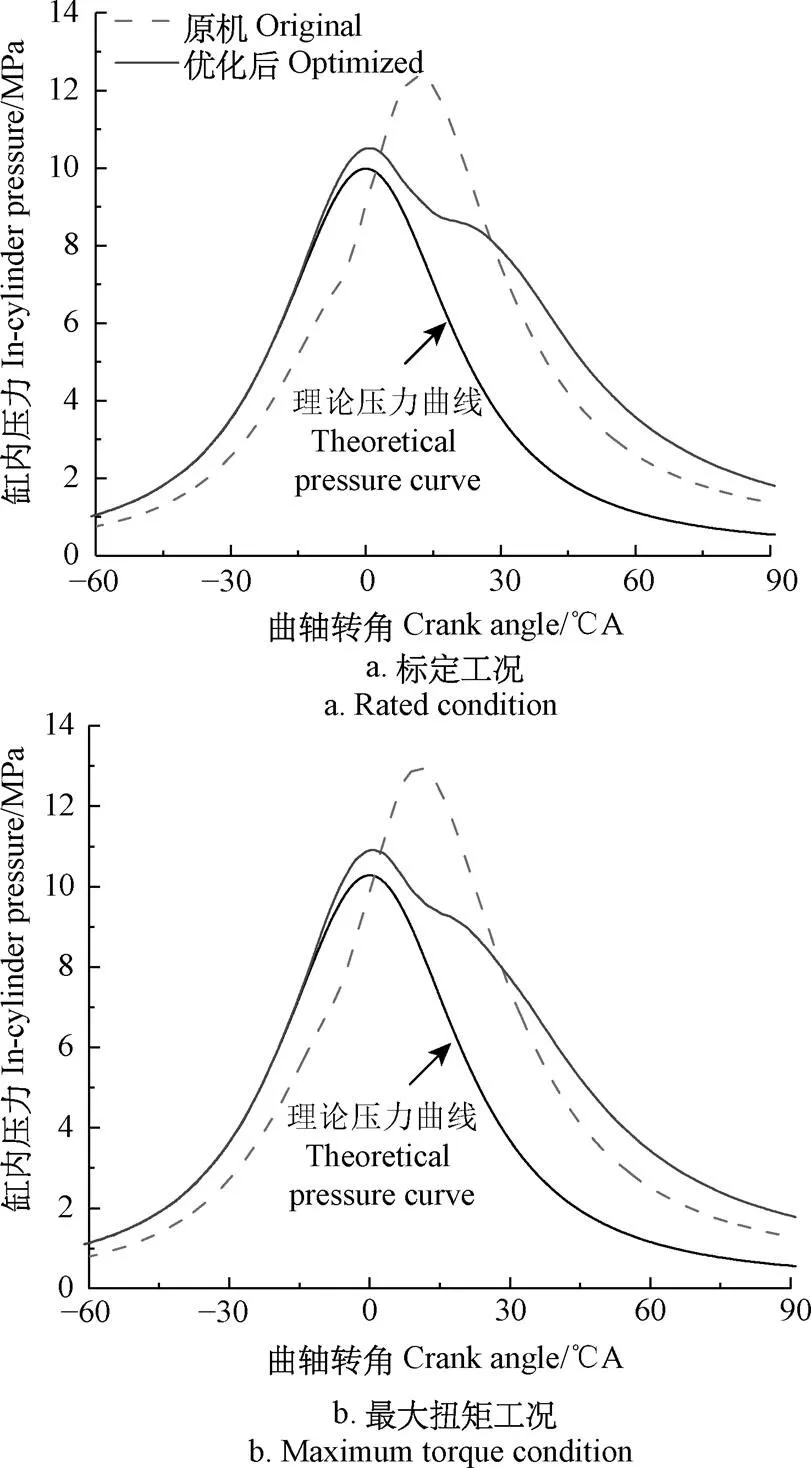

3.2 缸内压力

图6为优化前后标定工况和最大扭矩工况下缸内压力曲线。可以看出,优化后缸内压力曲线峰值与理论压力线的峰值很接近,这是由于优化后在上止点前喷油量较少(预喷1.5 mg),上止点附近缸内燃烧温度和压力较低导致。优化前后冷却水温度、进气平均温度的变化使得优化前后的压缩过程线不重合。

标定工况下,优化后的柴油机缸内最大爆发压力由12.65 MPa下降到10.72 MPa,较原机降低15.3%,最大爆发压力所对应曲轴转角由上止点后14 °CA变为上止点后1 °CA,提前13 °CA;最大扭矩工况下,优化后的缸内最大爆发压力由12.47 MPa下降到10.85 MPa,较原机降低12.9%,最大爆发压力所对应曲轴转角由上止点后13 °CA变为上止点后1 °CA,提前12 °CA;这是因为增加预喷以及推迟喷油时刻后,燃油滞燃期缩短,滞燃期内形成的可燃混合气数量减少,柴油机预混燃烧比例下降,使得缸内最高燃烧温度和最高爆发压力降低,NOx排放减少。

图6 原机优化前后标定工况和最大扭矩工况下缸内压力曲线

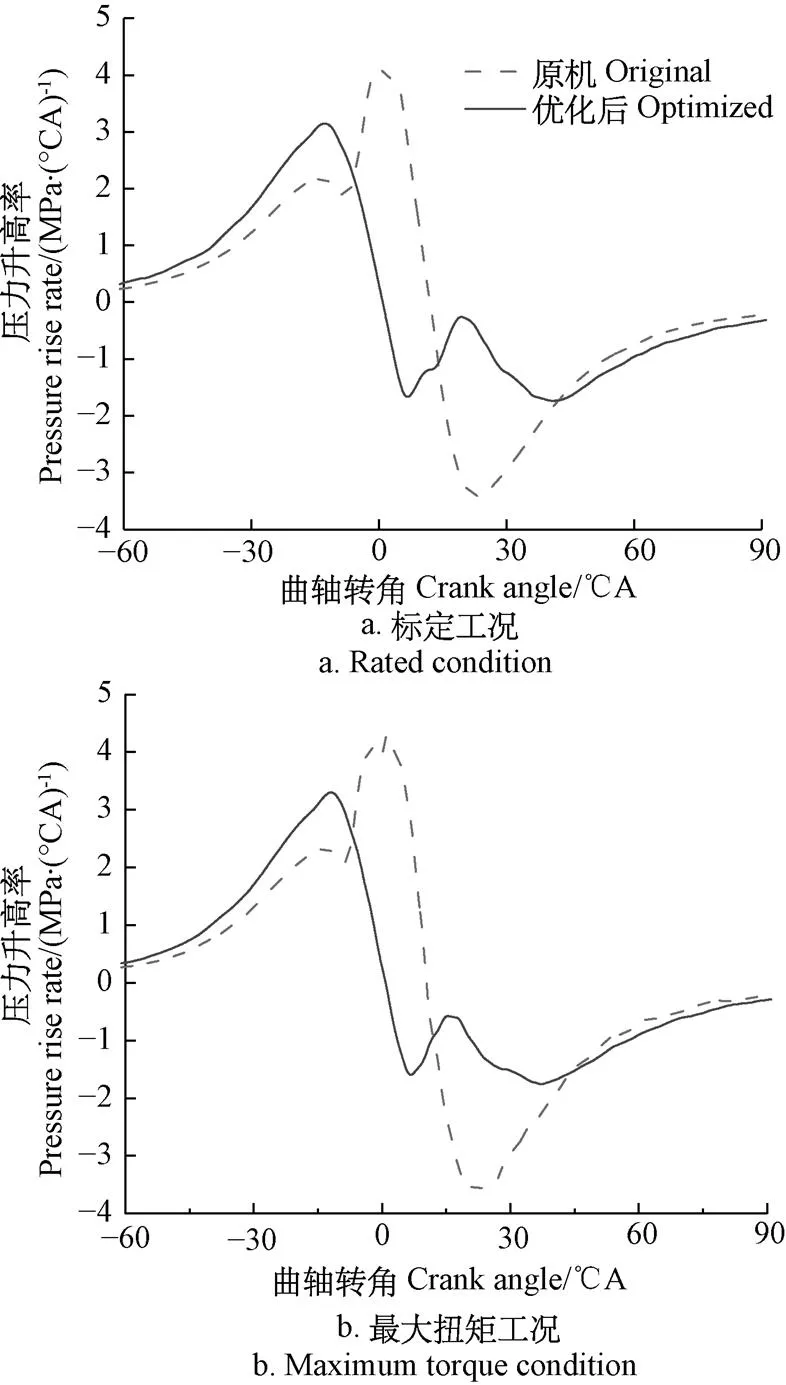

图7为优化前后标定工况和最大扭矩工况缸内压力升高率变化。由图7可知,优化后的压升率峰值较原机都大幅降低,标定工况下压力升高率峰值由4.23(优化前)下降到2.97 MPa/(°CA),降低29.8%,压力升高率峰值所对应的曲轴转角由上止点后1 °CA变为上止点前13 °CA,提前14 °CA。最大扭矩工况下压力升高率峰值由4.16(优化前)下降到3.19 MPa/(°CA),降低23.3%,压力升高率峰值所对应的曲轴转角由上止点后1 °CA变为上止点前14 °CA,提前15 °CA。优化后柴油机缸内最高爆发压力与最高压力升高率所在相位较原机都提前,一方面因为燃油喷射系统及燃烧室结构优化设计及匹配(直口型燃烧室改为缩口哑铃型燃烧室),在压缩冲程后期,气缸内的空气被压入燃烧室内,产生较强的气流运动强度(挤流),有利于燃油卷吸周围空气,使燃油空气混合更加充分,改善了原机燃烧室局部混合气过浓的问题。另一方面主喷油定时在压缩上止点后,此时缸内温度较高,燃烧几乎为定压扩散燃烧;预喷的增加使压缩后期缸内温度提高,燃油滞燃期缩短,预混燃烧比例下降。几种因素共同作用促进了混合气快速燃烧,使缸内压升率峰值降低,但峰值相位稍有提前提前。虽然缸内压升率峰值相位提前使上止点附近的缸内压力升高,但提前幅度较低,且预喷的作用占主导,缸内压升率峰值最终降低。压升率峰值的下降能有效降低柴油机工作噪声和振动,提高柴油机的可靠性和寿命。改善原机燃烧室局部混合气过浓还有利于降低碳烟(soot)和提高燃油经济性。在做功冲程活塞下行时,缩口型燃烧室有利于使燃烧室内气体外流到环形空间形成逆挤流,逆挤流的形成使混合气进一步与气缸内空气接触并氧化,进一步降低碳烟生成量。

图7 原机化前后标定工况和最大扭矩工况下缸内压力升高率

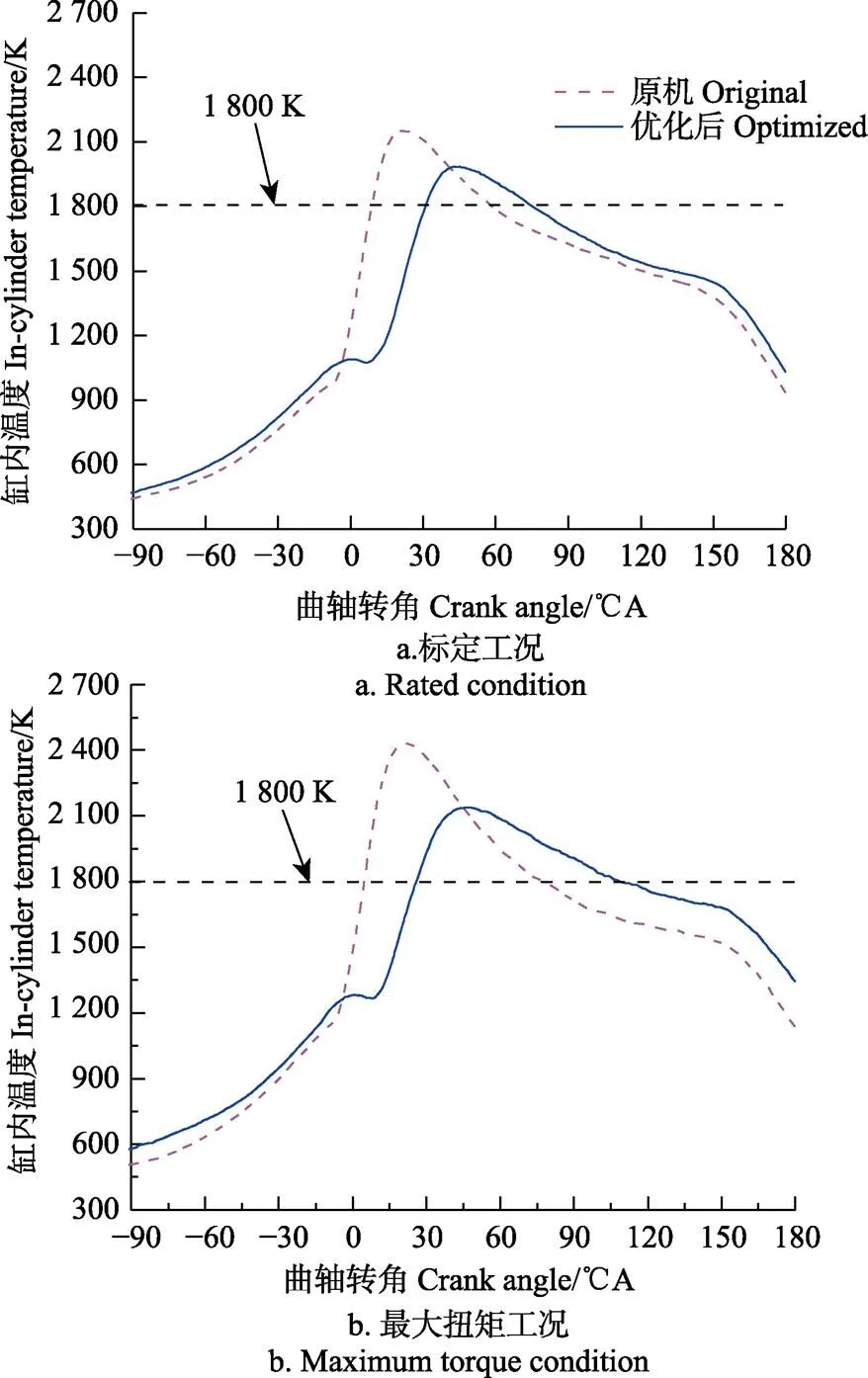

3.3 缸内平均燃烧温度

将主喷油定时推迟到上止点后,柴油机缸内燃烧过程类似于定压燃烧过程,既可以大幅降低上止点附近的放热率,降低最高燃烧温度和压力,有效降低NOx排放。图8为优化前后标定工况和最大扭矩工况缸内平均温度变化。图中示出,优化后柴油机做功膨胀后期气缸内平均温度高于原机,燃烧污染物在活塞下行时继续被氧化,对于降低碳烟(Soot)、HC以及CO排放十分有利。

图8中示出,原机标定工况缸内最高燃烧温度达到2 200 K,缸内温度高于1 800 K持续期为3.97 ms;而优化后缸内最高燃烧温度为2 000 K,较原机降低了200 K;缸内温度高于1 800 K持续期为3.65 ms。原机最大扭矩工况缸内最高燃烧温度达2 400 K,缸内温度高于1 800 K持续期为7.72 ms;优化后缸内最高燃烧温度为2 100 K,较原机下降300 K;缸内温度高于1 800 K持续期为7.19 ms。当缸内温度超过1 800 K时会生成大量NOx,缩短缸内温度超过1 800 K的持续期能有效降低NOx排放。图中最大扭矩工况缸内1 800 K以上持续期约为标定工况2倍,但据图1、图10所示,最大扭矩工况NOx排放与标定工况相当甚至更低,这是因为最大扭矩工况过量空气系数(1.6)较标定工况(1.8)更低,缸内氧含量限制了最大扭矩工况NOx的进一步生成。缸内最高平均温度降低是由于推迟喷油定时至上止点后,预混燃烧比例减少所致。

图8 原机优化前后标定工况和最大扭矩工况缸内平均燃烧温度

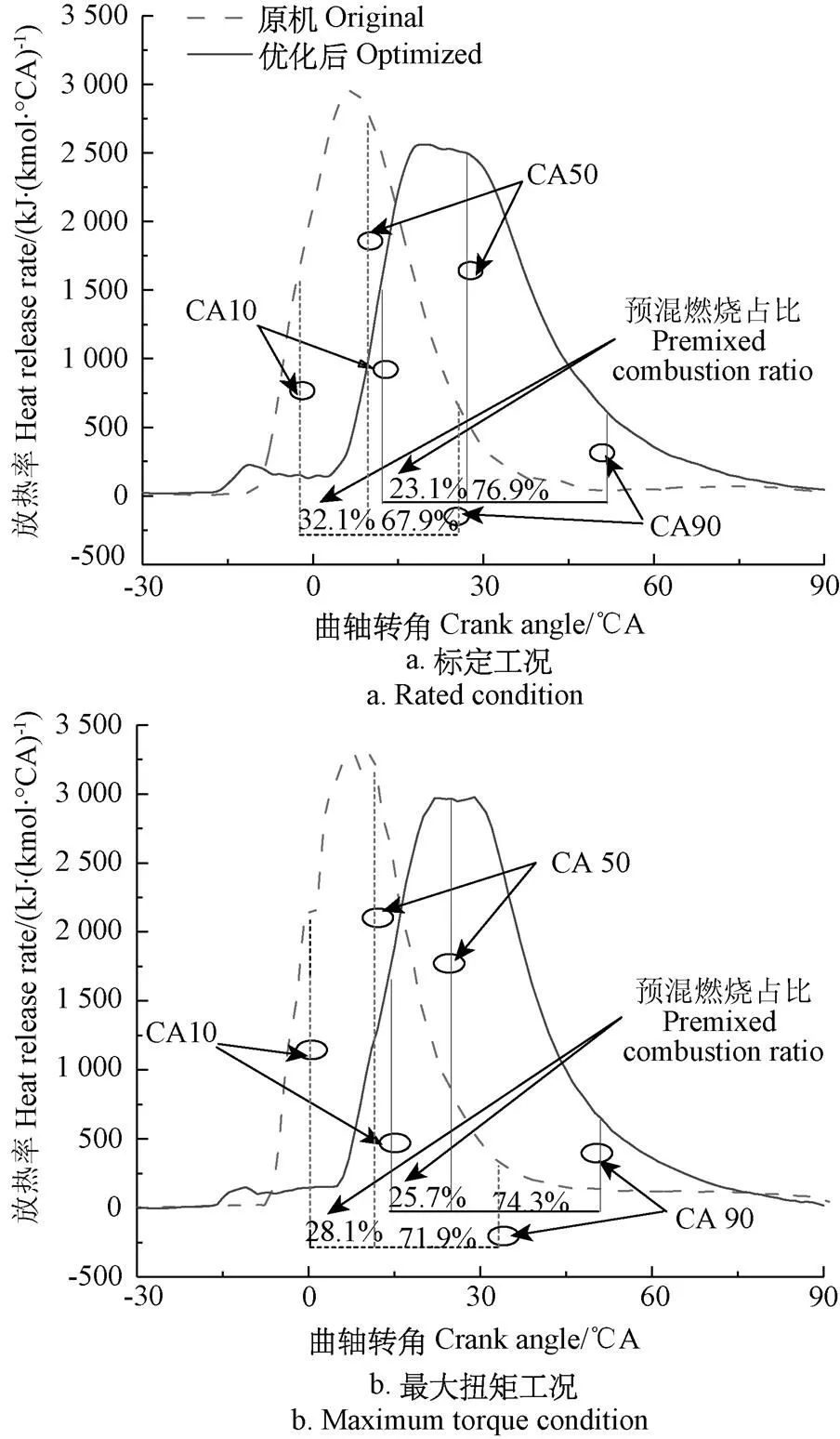

3.4 放热率

本文将循环累计放热量为总放热量10%(CA 10)到90%(CA 90)所对应的曲轴转角间隔定义为燃烧持续期,循环累计放热量为总放热量50%时所对应的曲轴转角定义为燃烧重心(CA 50)[8],燃烧持续期和放热率重心(CA 50)常用于定性描述燃烧放热规律。CA 50和燃烧持续期与发动机的热效率、最高燃烧压力以及能量流向等规律密切联系[31]。

图9为柴油机优化前后标定工况和最大扭矩工况下放热率。预混燃烧是指放热率曲线开始急剧上升点与达到曲线第一个峰值后开始下降点之间所对应的曲轴转角,预混燃烧占比指预混燃烧与燃烧持续期之比[19]。标定工况下,优化后的最高放热率由3 055.5下降到2 680.3 kJ/(kmol·°CA),降幅12.3%;燃烧持续期由28 °CA增加到39 °CA,预混燃烧占比由32.1%降低到23.1%。最大扭矩工况下,优化后的最高放热率由3 331.2下降到2 967.8 kJ/(kmol·°CA),降幅10.9%;燃烧持续期由32 °CA增加到35 °CA,预混燃烧占比由28.1%降低到到25.1%。优化后放热率降低是由于推迟喷油时刻和增加预喷都使燃油滞燃期缩短,滞燃期内形成的可燃混合气数量减少,使柴油机预混燃烧占比较原机都有所降低,燃烧初期的放热率大幅降低,缸内最高燃烧温度和压力降低。优化后的柴油机在上止点前放热率很小,放热率曲线在上止点后5 °CA才开始急剧上升,较原机迟后14 °CA,这是由于预喷油量较少(1.5 mg),且上止点前放热量完全由预喷油量燃烧释放,导致上止点前放热率较原机大幅减小,有效的减少了NOx的生成量。优化后的放热率重心(CA 50)相较于原机愈加远离上止点,标定工况与最大扭矩工况都迟后18 °CA;优化后燃烧持续期都延长,最大扭矩工况延长3 °CA,标定工况延长11 °CA。与最大扭矩工况相比,标定工况整个燃烧持续期延长主要是燃烧放热后半期(CA50-90)延长所致,因为最大扭矩工况喷油量较多,燃烧放热后半期缸内燃烧温度高,扩散燃烧阶段速率快,使得燃烧后半期持续时间缩短。当燃烧重心CA 50远离上止点后,使燃烧定容度降低,导致热效率有所降低。

注:CA10,CA50,CA90分别表示循环累计放热量为总放热量的10%,50%和90%。

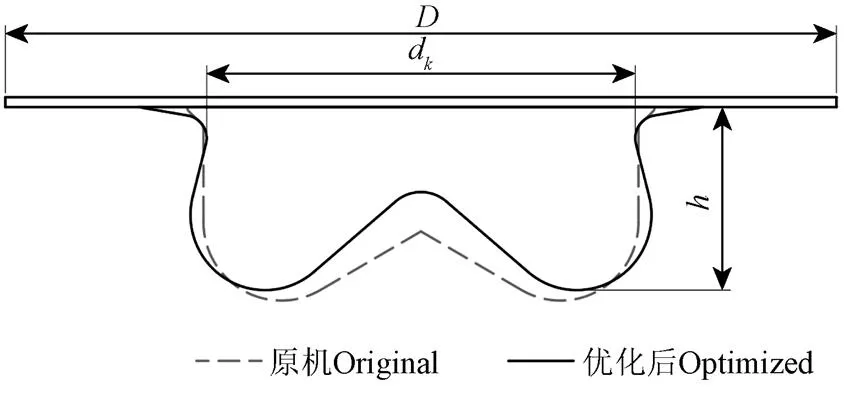

3.5 整机排放性能

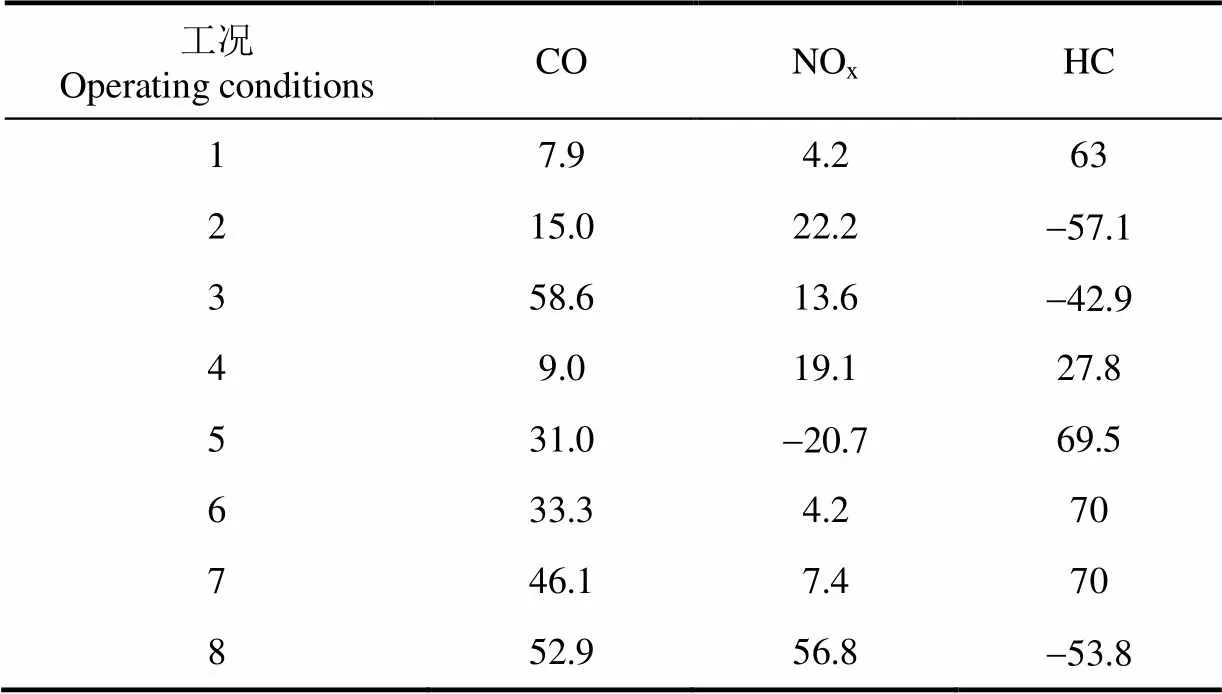

柴油机燃烧室结构、喷油策略及冷却系统管路优化后试验结果表明,柴油机排放性能得到了提升。柴油机最大功率达到367 kW,最大扭矩达到2 000 N·m,满足柴油机动力性指标要求。标定工况下的燃油消耗率由237 g/(kW·h)下降到231 g/(kW·h),降幅2.5%,不透光烟度由0.566 m-1下降到0.162 m-1,降幅71.4%;最大扭矩工况下燃油消耗率由226.7 g/(kW·h)下降到212.7 g/(kW·h),降幅6.2%,不透光烟度由0.552 m-1降低到0.177 m-1,降幅67.9%。图10和表 4为柴油机优化后各工况排放测试结果。与原机排放性能(图1)相比,各污染物排放量都有所降低,如原机标定工况CO、NOx、HC分别为3.17、7.67、0.27 g/(kW·h),优化后分别为2.92、7.35、0.1 g/(kW·h)。由表 4可知,其中CO最大降低幅度为58.6%,HC为70%,NOx为56.8%。分析其原因,燃烧室结构由直口型改为缩口型,加强了压缩上止点前后燃烧室内气流运动强度,使燃油混合更加充分,在降低碳烟排放的同时提高了燃油经济性。优化后冷却水温度基本维持在85 ℃,进气终了温度维持在45 ℃,相较于优化前,传热损失降低,燃油雾化质量得到改善,进气充量增加提高了缸内燃烧效率,改善了燃油经济性。

图10 原机优化后各工况排放测试结果

表4 优化后各工况下排放物较原机的降低幅度

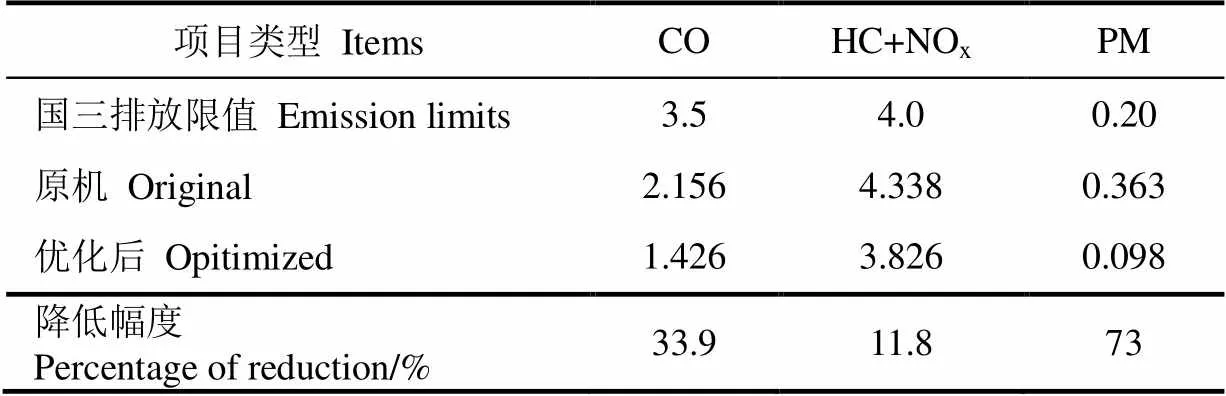

表5为优化前后整机排放结果对比。其中CO和(HC+NOx)为整机加权比排放[3]结果,PM为按照标准计算得到的整机颗粒物排放[3]。可以看出,CO由原机2.156 g/(kW·h)降低到1.426 g/(kW·h),降幅33.9%;(HC+NOx)由原机的4.338 g/(kW·h)下降到3.826 g/(kW·h),降幅11.8%;颗粒(PM)由原机0.363 g/(kW·h)下降0.098 g/(kW·h),降幅73%,整机污染物排放显著降低,污染物排放满足中国非道路第三阶段排放限值要求。

表5 整机排放结果对比

4 结 论

本文对一台CHD234V8非道路用重型柴油机燃烧室结构、喷油策略以及冷却系统管路进行优化匹配,得出以下主要结论:

1)使用缩口哑铃型燃烧室可以在压缩上止点前后形成较强的挤流和逆挤流,加强缸内空气湍流运动强度,使燃油与空气混合更加充分,改善燃烧过程。

2)经过燃烧室优化匹配以及喷油策略的调整,CHD234V8型柴油机燃烧过程得以改善。与原机相比,标定工况下最大爆发压力下降15.3%,最大扭矩工况下最大爆发压力下降12.9%;放热率峰值也大幅降低,标定工况下降幅为12.3%,最大扭矩工况下降幅为10.9%。

3)通过对CHD234V8型柴油机燃烧室结构、冷却系统和喷油策略的优化优化匹配,整机排放性能得到大幅提升。标定工况和最大扭矩工况下,柴油机燃油消耗率分别下降2.5%和6.2%,不透光烟度分别降低71.4%和67.9%;整机CO、(HC+NOx)、颗粒(PM)排放较原机分别减少33.9%、11.8%和73%。整机污染物排放满足中国非道路用柴油机第三阶段排放限值要求。

[1] 张相坤. 非道路移动式机械用柴油机排放控制研究[D]. 青岛: 青岛大学, 2017. Zhang Xiangkun. Research on Emission Control of Non-Road Mobile Mechanical Diesel Engine[D]. Qingdao: Qingdao University, 2017. (in Chinese with English abstract)

[2] 刘胜吉, 匡欣, 王建. 非道路小型柴油机降低机油耗的研究[J]. 内燃机工程, 2016, 37(2): 116-120. Liu Shengji, Kuang xin, Wang Jian. A study of lubricating oil consumption reduction for the non-road small diesel engine[J]. Chinese Internal Combustion Engineering, 2016, 37(2): 116-120. (in Chinese with English abstract)

[3] 环境保护部, 国家监督检验检疫总局. 非道路移动机械用柴油机排气污染物排放限值及测量方法(中国第三、四阶段): GB20891-2014[S]. 北京:中国环境科学出版社, 2014.

[4] 环境保护部, 国家监督检验检疫总局. 非道路移动机械用柴油机排气污染物排放限值及测量方法(中国Ⅰ、Ⅱ阶段): GB 20891-2007[S]. 北京:中国环境科学出版社, 2007.

[5] Us Environmental Protection Agency. Large engines certification data, NRCI certification data for 2015 MY[EB/OL].http//www.epa.gov/compliance-and-fuel-economy-data/engine-certification-data#large, 2016-01-10.

[6] 谭丕强,王德源,楼狄明,等. 农业机械污染排放控制技术的现状与展望[J]. 农业工程学报,2018,34(7):1-14. Tan Piqiang, Wang Deyuan, Lou Diming, et al. Current status and prospects of agricultural machinery pollution emission control technology[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(7): 1-14. (in Chinese with English abstract)

[7] 白海,孟利清,何超,等. 非道路用柴油机实现国Ⅲ排放的技术路线研究[J]. 中国农机化学报,2015,36(6):193-196. Bai Hai, Meng Liqing, He Chao, et al. Technical study of Non-road diesel engine for stage III emissions[J]. Journal of Chinese Agricultural Mechanization, 2015, 36(6): 193-196. (in Chinese with English abstract)

[8] 陈贵升, 狄磊, 雷基林, 等. EGR和主喷定时对重型柴油机燃烧特性与排放的影响[J]. 内燃机学报, 2015, 33(3): 210-216. Chen Guisheng, Di Lei, Lei Jilin, et al. Effect of EGR and main injection timing on combustion characteristics and emissions of heavy diesel engines[J]. Transactions of CSICE, 2015, 33(3): 210-216. (in Chinese with English abstract)

[9] Pradelle F, Braga S L, Martins F A, et al. Performance and combustion characteristics of a compression ignition engine running on diesel-biodiesel-ethanol (DBE) blends-Potential as diesel fuel substitute on an Euro III engine[J]. Renewable Energy, 2019, 136: 586-598.

[10] 刘胜吉, 王雪丰, 王建, 等. S1100柴油机满足非道路国Ⅲ排放要求的试验[J]. 内燃机学报, 2018, 36(3): 222-229. Liu Shengji, Wang Xuefeng, Wang Jian, et al. Experiment of S1100 diesel engine on meeting non-road stage III emission limits[J]. Transactions of CSICE, 2018, 36(3): 222-229. (in Chinese with English abstract)

[11] 马志豪, 陈占耀, 贾义, 等. 小功率非道路用柴油机动力、经济及排放特性[J]. 农业工程学报, 2017, 33(21): 78-84. Ma Zhihao, Chen Zhanyao, Jia Yi, et al. Power, economy and emission characteristics of low power non-road diesel[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(21): 78-84. (in Chinese with English abstract)

[12] 尹必峰, 黄晨春, 刘胜吉, 等. 高性能低排放小型非道路柴油机的开发[J]. 农业工程学报, 2012, 28(5): 32-38. Yin Bifeng, Huang Chenchun, Liu Shengji, et al. Development of small off-road diesel with high-performance and low emission[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(5): 32-38. (in Chinese with English abstract)

[13] 林学东, 王海军, 万晓东, 等. 重型直喷柴油机缩口燃烧室结构特点与评价[J]. 农业机械学报, 2007, 38(3): 56-60. Lin Xuedong, Wang Haijun, Wan Xiaodong, et al. Structural features and evaluation of the contracted combustion chamber of heavy duty direct injection diesel engine[J].Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(3): 56-60 (in Chinese with English abstract)

[14] 潘剑锋, 卢青波, 王谦, 等. 柴油机燃烧过程的数值模拟及燃烧室改进[J]. 江苏大学学报: 自然科学版, 2012, 33(4): 390-395. Pan Jianfeng, Lu Qingbo, Wang Qian, et al. Numerical simulation for combustion process of diesel engine and improvement of combustion chamber[J]. Joural of Jiangsu University: Natural Science Edition, 2012, 33(4): 390-395. (in Chinese with English abstract)

[15] Perini F, Zha K, Busch S, et el. Piston geometry effects in a light-duty, swirl-supported diesel engine: Flow structure characterization[J]. International Journal of Engine Research, 2018, 19(10): 1079-1098.

[16] 王锡斌, 马志豪, 蒋德明. 燃烧室几何形状对缸内气体流动和发动机性能的影响[J]. 内燃机工程, 2002, 23(2): 6-11. Wang Xibin, Ma Zhihao, Jiang Deming. Influence of combustion chamber geometry on in-cylinder flow field and engine performance[J]. Chinese Internal Combustion Engine Engineering, 2002, 23(2): 6-11. (in Chinese with English abstract)

[17] 赵昌普, 朱云尧, 杨俊伟, 等. 燃烧室形状对增压中冷柴油机燃烧和排放影响的数值模拟[J]. 内燃机学报, 2013, 31(4): 318-323. Zhao Changpu, Zhu Yunyao, Yang Junwei, et al. Numerical simulation of the effect of combustion chamber shape on combustion and emissions of a turbocharged and intercooled diesel engine[J]. Transactions of CSICE, 2013, 31(4): 318-323. (in Chinese with English abstract)

[18] 郝靖. 柴油撞壁后喷雾特性对柴油机燃烧过程的影响[D]. 天津: 天津大学, 2017. Hao Jing. Effect of Spray Characteristics of Fuel Bumping on Wall on Combustion Process of Diesel Engine[D]. Tianjin: Tianjin University, 2017. (in Chinese with English abstract)

[19] 周龙保. 内燃机学第3版. [M]. 北京:机械工业出版社,2010.

[20] 陈思南, 薛冬新, 周禛, 等. 某16缸中速柴油机冷却水系统分析与优化[J]. 内燃机工程, 2015, 36(4): 133-139. Chen Sinan, Xue Dongxin, Zhou Zhen, et al. Analysis and optimization on cooling system of a 16-cylinder medium speed diesel engine[J]. Chinese Internal Combustion Engineering, 2015, 36(4): 133-139. (in Chinese with English abstract)

[21] 蒋红美. 非道路高压共轨柴油机冷却水流动特性分析[D]. 昆明: 昆明理工大学, 2016. Jiang Hongmei. Analysis of Flow Characteristics of Cooling Water in Non-Road High Pressure Common Rail Diesel Engine[D]. Kunming: Kunming University of Science and Technology, 2016. (in Chinese with English abstract)

[22] 朱杨. 船用柴油机冷却系统仿真与试验研究[D]. 天津: 天津大学, 2016. Zhu Yang. Simulation and Experimental Study on Marine Diesel Engine Cooling System[D]. Tianjin: Tianjin University, 2016. (in Chinese with English abstract)

[23] 孙雅坤. 喷油策略和进气参数对船用柴油机燃烧和排放影响的研究[D]. 天津: 天津大学, 2017. Sun Yakun. Study on the Influence of Fuel Injection Strategy and Intake Parameters on Combustion and Emissions of Marine Diesel Engines[D]. Tianjin: Tianjin University, 2017. (in Chinese with English abstract)

[24] 魏亮. 高压共轨柴油机喷油控制策略及排放特性研究[D]. 昆明: 昆明理工大学, 2016. Wei Liang. Research on Fuel Injection Control Strategy and Emission Characteristics of High Pressure Common Rail Diesel Engine[D]. Kunming: Kunming University of Science and Technology, 2016. (in Chinese with English abstract)

[25] Willyanto A, Wataru I, Chen Haoyu, et al. Investigation of intake pressure and fuel injection timing effect on performance characteristics of diesel engine[J]. IOP Conference Series: Earth and Environmental Science, 2019, 257(1): 1-8.

[26] Kumar K S, Raj R T . Effect of fuel injection timing and elevated intake air temperature on the combustion and emission characteristics of dual fuel operated diesel engine[J]. Procedia Engineering, 2013, 64(6): 1191-1198.

[27] 王庆新, 黄豪中, 史程, 等. 喷油正时和压力对混合燃料燃烧影响的试验[J]. 内燃机学报, 2017, 35(3): 200-207. Wang Qingxin, Huang Haozhong, Shi Cheng, et al. Effects of injection timing and pressure on combustion and Emissions on an engine fueled with Diesel/Gasoline/n-Butanol blends[J]. Transactions of CSICE, 2017, 35(3): 200-207. (in Chinese with English abstract)

[28] 刘胜吉, 韩维维, 曾瑾瑾, 等. 电控低压喷射小型汽油机燃烧与排放特性分析[J]. 农业工程学报, 2016, 32(18): 92-97. Liu Shengji, Han Weiwei, Zeng Jinjin, et al. Analysis of combustion and emission characteristics of electronic controlled low pressure injected small gasoline engine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(18): 92-97. (in Chinese with English abstract)

[29] 杨昆, 欧阳光耀, 常远, 等. 可变喷油速率的超高压共轨系统喷射控制研究[J].内燃机工程, 2017, 38(3): 68-73. Yang Kun, Ouyang Guangyao, Chang Yuan, et al. Research on injection control of extra high pressure common rail system with variable fuel injection rate[J]. Chinese Internal Combustion Engine Engineering, 2017, 38(3): 68-73. (in Chinese with English abstract)

[30] 韦雄, 冒晓建, 肖文雍, 等. 高压共轨多次喷射系统油泵单元控制策略[J]. 农业工程学报, 2010, 26(12): 120-124. Wei Xiong, Mao Xiaojian, Xiao Wenyong, et al. Control strategy of high pressure pump unit applied to high pressure common rail multiple injection system[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(12): 120-124. (in Chinese with English abstract)

[31] 成晓北, 胡洋洋, 陈亮, 等. 重型柴油机部分预混压燃模式的燃烧与排放特性[J]. 内燃机学报, 2014, 32(2): 111-118. Cheng Xiaobei, Hu Yangyang, Chen Liang, et al. Combustion and emission characteristics of partially premixed compression ignition mode of heavy-duty diesel engine[J]. Transactions of CSICE, 2014, 32(2): 111-118. (in Chinese with English abstract)

Optimization of combustion process for non-road heavy-duty diesel engines

Ma Zhihao1, Liu Cheng1, Wang Xin1, Liu Wenbin2, Ma Fanhua3

(1., 471003,; 2.,, 471000,;3.,,100084)

Due to its high thermal efficiency and excellent performance, diesel engine is widely used in non-road mobile machinery, such as engineering and agricultural industry, whose power ranges from a dozen to several hundred kilowatt. However, it also brings amounts of NOxand soot emissions. The problems caused by emissions from non-road diesel engine have widely drawn people’s attention. In recent years, Chinese government has also launched a series of stringent regulations to limit emissions from non-road engines, which can even be equivalent with the US EPA-IV, the most stringent emissions regulation in the whole world. In order to meet those harsh items of emissions regulation, all the engine manufacturers have to upgrade the products in a short time. At the same time, domestic and foreign internal combustion engine (ICE) experts have also carried out a lot of research related to the upgrading of non-road diesel engines. Small and medium power (< 75 kW) non-road diesel engines have innate advantages and wide applications in agricultural production. With the rapid development of after-treatment technology, such as diesel oxidation catalyst (DOC), diesel particulates filter (DPF), selective catalyst reduction (SCR), et al, the path to meet emissions regulations becomes more diverse. However, to meet the non-road stage IV emissions regulation, in addition to exhaust gas recirculation (EGR) and after-treatment technology, basic measurements (in-cylinder purification) must be used to reduce the raw emissions of engine. For the purpose of reducing raw emissions of the non-road heavy-duty diesel engine, experimental study was carried out on the in-cylinder combustion process of the diesel engine in this paper. CHD234V8 common rail direct injection diesel engine was used as a prototype. Through optimization design and matching of the diesel engine combustion chamber structure with fuel injection strategy, the quality of fuel and gas mixture in the cylinder was improved, the proportion of fuel impacting on the combustion chamber wall was optimized, and the maximum in-cylinder pressure was reduced. After the optimization of the diesel engine, the emission performance was greatly improved. Compared with the original engine, the specific fuel consumption at rated power and maximum torque conditions decreased 2.5% and 6.2%, and the smoke emission decreased 71.4% and 67.9%, respectively. CO, (HC+NOx), and particulate matters (PM) decreased 33.9%, 11.8%, and 73%, respectively. Emission performance of CHD234V8 diesel engine met the non-road stage III emissions regulation after optimization.

diesel engines; emissions; optimization; non-road heavy-duty diesel engine; fuel injection strategies; combustion chamber

2019-06-24

2019-07-01

国家重点研发计划项目(2016YFD0700800)

马志豪,博士,教授,博士生导师,主要研究方向为内燃机燃烧与污染物排放控制。Email:mazhihao@haust.edu.cn

10.11975/j.issn.1002-6819.2019.16.009

TK42

A

1002-6819(2019)-16-0078-09

马志豪,刘 成,王 鑫,刘文斌,马凡华.非道路用重型柴油机燃烧过程优化[J]. 农业工程学报,2019,35(16):78-86. doi:10.11975/j.issn.1002-6819.2019.16.009 http://www.tcsae.org

Ma Zhihao, Liu Cheng, Wang Xin, Liu Wenbin, Ma Fanhua. Optimization of combustion process for non-road heavy-duty diesel engines[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(16): 78-86. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.16.009 http://www.tcsae.org