基于EDEM-Fluent的气动式鱼塘投饲机性能优化

2019-10-10赵思琪丁为民赵三琴顾家冰张建凯

赵思琪 丁为民,2 赵三琴,2 顾家冰,2 张建凯

(1.南京农业大学工学院, 南京 210031; 2.江苏省智能化农业装备重点实验室, 南京 210031)

0 引言

随着大规模高密度水产养殖模式的发展,饲料已成为养殖过程主要的成本因素,约占总养殖成本的60%[1-2],投饲机作为投饲工序的核心装备,其作业性能直接影响饲料利用效率和养殖效益。

针对当前大面积高密度养殖水域的作业需求,气动式投饲技术得以迅速发展[3-5],借助气力输送技术实现饲料远距离输送,经抛料机构高速转动将饲料360°抛撒至水面,完成投饲过程。在实际应用中,由于给料箱与抛料结构相距较远,现有气动式投饲机以偏置式进料、离心式抛撒为主,但普遍存在抛料不均匀问题[6-8],研究表明饲料分布不均匀不仅会降低鱼类摄食效率,而且会增加鱼群体间竞争强度,影响饲料利用率和鱼群同等生长[9-10]。为提高气动式投饲机抛料均匀性,国外专家学者通过建立投饲机抛料机构数学模型,分析风速、颗粒大小、抛料角度对饲料分布的影响,以优化抛料性能,但难以从根本上解决不均匀性问题[11-12];目前国内相关研究主要集中在整机结构设计和控制系统研究[13-15],对影响抛料性能的主要因素及优化改进方案研究较少。近年来,随着计算机技术的发展,离散元素法(Discrete element method,DEM)及其数值模拟仿真软件EDEM在农业颗粒物料运动分析方面得到广泛应用[16-17],为研究离散饲料颗粒与抛料机构相互作用等提供了良好的平台和手段。同时,Fluent作为一种有效的三维流场分析软件,包含丰富而先进的湍流模型,可以精确模拟分析无粘流、层流、湍流等流场,实现对流场内不同空间压力、浓度、速度等物理量的研究,为研究气力输送过程提供了良好的平台基础[18]。因此,本文以传统气动式投饲机为研究对象,应用EDEM-Fluent耦合方法[19-20]建立气动式投饲机抛料机构的运动学仿真模型,研究饲料颗粒在抛料作业中运动过程,分析影响投饲机抛料不均匀的主要原因,在此基础上提出相应优化改进方案,探讨各因素及其相互作用对抛料均匀性的影响规律,以得到提高抛料性能的最优设计参数组合,并对改进效果进行仿真和场地试验验证。

1 气动式投饲机结构与工作原理

如图1所示,气动式投饲机结构主要包括料箱、抛料盘、进料管、进料室、交流电动机、支架等部件。

图1 气动式投饲机结构示意图Fig.1 Structure diagrams of pneumatic feeder1.抛料盘 2.进料管 3.进料室 4.交流电动机 5.支撑底座 6.支架 7.浮球 8.抛料叶片 9.动力轴 10.导流板

关键部件为抛料盘和进料室,抛料盘由上下圆板和叶片组成,圆板半径R1为270 mm,叶片长、宽为195、72 mm,截面为矩形,共12条,径向绕动力轴均布在抛料盘内,作业时抛料盘以角速度ω高速旋转,对饲料起到负压吸送和离心抛撒作用;进料室由腔体和导流板组成,腔体主要起到对气固两相流的混合和过渡输送作用,进料室内径R2为50 mm,进料室高度h为110 mm,腔体底部进料口为圆面,进料管内径R3为35 mm;导流板主要起到引流和均分饲料的作用,将饲料流均匀往左右两个半腔引流,有利于饲料在腔内均匀混合,由宽度30 mm、长度70 mm的“L”型角铁制作,安置在料腔底部进料口中间位置。

抛料工作原理:抛料盘高速旋转使投饲机和输料管内部产生负压吸力,将前端料箱供给的饲料在负压气力作用下沿输料管进入进料室内,经导流板均分引流后沿室壁进入腔体内部混合,进而在气力作用下向上输送至抛料盘,在水平抛料盘高速旋转作用下沿径向叶片导轨做加速运动,至料盘边缘以一定速度抛出后做类平抛运动,最后落入水面完成投饲过程。

2 颗粒饲料运动特性分析

2.1 饲料颗粒在离心盘上的运动

假定饲料颗粒为刚性质点,质量为m,因抛料盘内气流对饲料质点的作用力远小于离心力,在此忽略不计[21]。则饲料颗粒模型在抛料盘内受力分析如图2所示。

图2 饲料颗粒模型受力分析Fig.2 Force analysis of feed particle model

颗粒随抛料盘做绕轴转动和沿叶片滑移的合成运动,由图可知,颗粒所受离心力F1为

F1=mω2l

(1)

式中l——饲料颗粒与抛料盘中心线垂直距离,mm

颗粒所受科氏力Fk为

(2)

叶片侧面对颗粒的摩擦力Ff为

(3)

式中μ——饲料颗粒与抛料叶片之间摩擦因数

颗粒重力引起的摩擦力F2为

F2=μmg

(4)

则沿OA方向,由牛顿第二定律得

(5)

式中r0——抛料叶片末端与抛料盘中心线垂直距离,mm

解式(5)得饲料颗粒在离心盘内的运动方程为

(6)

(7)

(8)

(9)

(10)

2.2 饲料颗粒脱离抛料盘后的运动

饲料颗粒以一定速度脱离抛料盘后,经类平抛运动最终落入水面,在空气域中受重力、空气阻力等作用。因饲料颗粒较小,在无边界的空气流体中可以将饲料颗粒的圆柱形状近似于球面进行分析[22],则在空气中运动时,空气阻力Fa为

(11)

式中Cd——空气阻力系数

ρ1——空气密度,kg/m3

rp——饲料颗粒当量半径,mm

v——饲料颗粒相对空气速度,m/s

以离心盘水平面为xy面,以垂直盘方向与重力同向为z轴,则饲料颗粒在空中3个方向运动方程为

(12)

(13)

(14)

(15)

式中vx——沿x方向速度分量,m/s

vy——沿y方向速度分量,m/s

vz——沿z方向速度分量,m/s

通过对饲料在抛料盘上的运动分析(式(6))可知,饲料颗粒的抛撒速度取决于抛料盘转速、抛料盘半径和饲料颗粒与抛料盘初始接触位置,而饲料颗粒的抛撒速度决定了投饲机的最大投饲距离、投饲面积等基本作业参数,为保证在进行投饲均匀性能改进的同时投饲机的基本作业参数不受影响,以满足实际工况及投饲机标准[24]中有关投饲机基本作业参数的要求,在EDEM-Fluent仿真时应设置边界条件抛料盘转速和半径保持不变(符合实际作业工况)。饲料颗粒随抛料盘做绕轴转动和沿叶片滑移的合成运动,运动分析知其在脱离抛料盘后应做斜抛曲线运动,对饲料脱离抛料盘的运动轨迹分析可与EDEM-Fluent仿真结果中饲料颗粒的轨迹进行对比验证。

3 抛料过程仿真分析

3.1 三维仿真模型构建与物料特性参数选择

为便于模拟和分析,去除图1中与饲料运动过程接触无关的部件,应用Pro/E三维软件进行实体建模并以.igs格式导入EDEM中,如图3所示。研究表明在气动式投饲机抛料过程中,饲料颗粒大小对饲料分布规律性没有显著性影响[10-11],因此,本文以国内池塘养殖常用的3 mm柱形颗粒饲料为研究对象进行气动式投饲机抛料性能分析研究,参照文献[16-17,25-27]中相关研究及试验方法,对饲料颗粒物理特性参数进行给定和测定,确定仿真参数如表1所示。EDEM-Fluent选择Eulerian-Eulerian双欧拉模型进行耦合,采用Fluent软件中k-ε湍流模型,由于饲料颗粒之间无黏连、颗粒表面光滑,在此采用EDEM软件中Hertz-Mindlin无滑动接触模型进行仿真。根据前面对饲料颗粒的运动学分析,为确保投饲机的相关基本作业参数不受影响,根据实测值设定抛料盘转速为2 800 r/min,入口风速根据实测值设定为24 m/s,设置颗粒工厂以2 000颗/s(即最大投饲能力)的速率生成饲料颗粒,进行饲料颗粒运动仿真分析,参数设置贴近实际鱼塘作业,以提高模拟仿真的准确性。

图3 抛料机构仿真图Fig.3 Simulation diagrams of parabolic mechanism

表1 物料特性参数Tab.1 Material properties of particles

3.2 仿真试验设计与试验指标

根据离心式抛撒机械性能评价标准[22,28],使用饲料周向分布变异系数作为抛撒均匀性能评价指标。应用EDEM后处理Selection模块,以抛料盘中心为圆心,半径为22 m(场地试验得气动投饲机最大抛撒距离)的圆面上均匀分成12个圆心角为30°的扇形计算网格(图4),将落入每个计算网格内的饲料总质量进行统计,计算饲料周向分布变异系数

(16)

其中

(17)

(18)

式中Cv——周向分布变异系数,%

S——标准差,g

n——计算网格数量

M0——收集域内网格收集饲料质量平均值,g

Mi——第i个计算网格收集饲料颗粒总质量,g

图4 EDEM中计算网格布置图Fig.4 Layout diagram of computational grid in EDEM

3.3 抛料性能虚拟仿真结果与分析

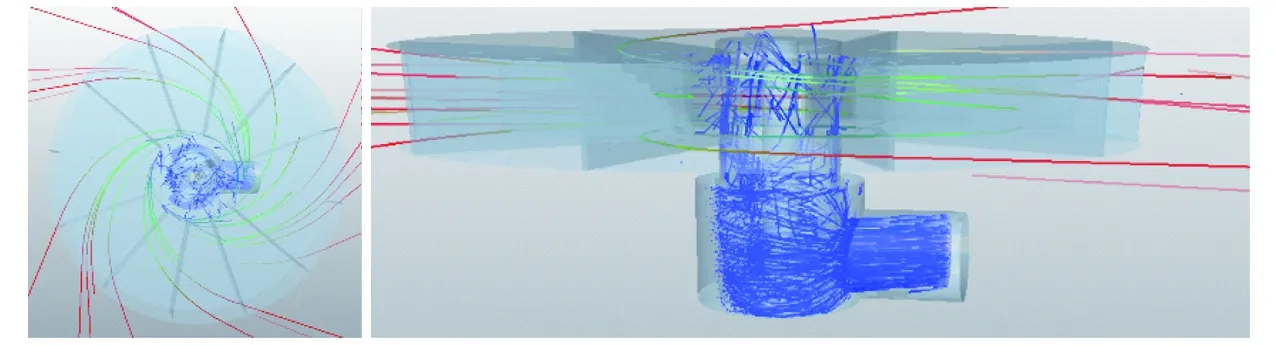

运用EDEM-Fluent耦合方法对投饲机抛料性能进行虚拟仿真试验,以确定造成抛料不均匀的主要原因。为保证仿真的连续性和可靠性,设置固定时间步长为2×10-5s,为Rayleigh步长的18%,总时间为1 s。如图5所示,以饲料颗粒流为研究对象,设置其以流线型(stream)显示,图中彩色流线表示粒子运动轨迹,不同颜色变化代表运动过程速度变化,表示颗粒在抛料过程的运动状态,可以发现其在抛料盘内和脱离抛料盘后的运动轨迹与饲料颗粒理论运动特性分析相一致,在脱离抛料盘后呈现斜抛曲线运动轨迹。同时,从图5和图6可知,在进料腔内气流对饲料颗粒作用明显,饲料颗粒在气流作用下沿进料腔左侧壁(进料口对侧)被带入抛料盘,呈明显偏置分布状态,这与气流流场分布一致,进入抛料盘后气流场作用减弱,主要受抛料盘高速旋转离心作用,随抛料盘做绕轴转动和沿叶片滑移的合运动,这与实际作业过程一致。图7为饲料颗粒抛撒分布图,饲料颗粒在整个投饲区周向呈现倒“V”形的分布,周向分布变异系数Cv为62.16%,在0°~60°和270°~360°扇形区域分布最为集中,占总颗粒量的64.72%,这与实际情况相符合,同时与饲料颗粒和气流场在进料腔内的分布一致,均呈现明显偏向一侧。分析可知保证饲料颗粒能够均匀输送至抛料盘内,是解决抛撒不均匀的关键,而进料腔和导流板结构是影响腔体内气流场分布和饲料颗粒分布的关键结构。

图5 抛料过程性能仿真Fig.5 Performance simulation diagram of throwing process

图6 抛料过程进料室气流场仿真Fig.6 Performance simulation diagrams of air flow field in feeding chamber during throwing process

图7 饲料颗粒周向分布Fig.7 Pellet circumferential distribution

4 结构优化设计与仿真

4.1 结构优化设计及分析

图8 气动式投饲机抛料结构改进示意图Fig.8 Structure diagram for improvement of pneumatic feeder

为从根本上解决抛料不均匀问题,根据3.3节分析,对进料腔体和导流板结构进行改进设计(图8)。将进料腔设计为由外腔和内腔两部分组成,实现内腔进料口与外腔进料口错位布置,以优化腔体内气流场分布和提高气固有效混合时间和空间,饲料颗粒在气流带动下首先进入外腔体气固混合,然后经内腔体底部开口从两侧进入内腔(图8红色箭头)并在气流作用下沿内腔壁送入抛料盘,为不影响结构安装及机器作业,设计外腔体半径Ro为75 mm,外腔体高度ho为80 mm,内腔体尺寸与第1节所述相同。同时改进导流板为圆弧形,左右对置各一个,使气固混合流可以沿着内壁切线方向进入外腔体,并只能从内腔体输送至抛料盘,有利于改善腔内气固分布状态,为不影响入口进料,设计半径与改进前进料室内径R2相同,导流板圆心角α为90°。

图9和图10为改进后抛料过程仿真结果,可以发现混合室内饲料颗粒和气流场在整个内腔体基本均匀分布,不存在偏置现象,饲料颗粒在气流作用下可以较均匀的从内腔输送至抛料盘内,完成抛撒作业。图11为改进后饲料颗粒周向分布情况,各个区域内饲料颗粒质量分数在8%上下浮动,各区域间的分布差异性明显降低,周向分布变异系数Cv为16.49%,同改进前相比降低48.23个百分点,可以更好地满足机具作业需求,其中出现的浮动主要是由料腔内形成的两个小的湍流团引起。

图9 改进后抛料过程性能仿真Fig.9 Performance simulation diagram of throwing process after improvement

图10 改进后抛料过程进料室气流场仿真Fig.10 Performance simulation diagrams of air flow field in feeding chamber during throwing process after improvement

图11 改进后饲料颗粒分布Fig.11 Pellet distribution after improvement

4.2 正交回归旋转中心仿真优化

在对抛料结构优化改进的基础上,研究关键设计参数:外腔体半径、外腔体高度和导流板圆心角对抛料性能的影响,并通过分析优化出投饲机抛料机构最优设计参数组合。根据实际安装和作业需求,设置试验因素取值范围分别为:外腔体半径70~80 mm;外腔体高度70~100 mm;导流板圆心角80°~100°。以外腔体半径Ro、外腔体高度ho和导流板圆心角α为影响因素,饲料颗粒周向分布变异系数Cv为评价指标,采用Design-Expert 8.06软件设计三元二次回归正交旋转组合试验,试验因素编码见表2,仿真方案和仿真试验结果如表3所示。

表2 试验因素编码Tab.2 Coding of factors

4.2.1试验结果方差分析

对试验结果进行多元回归拟合分析,得到周向分布变异系数方差分析如表4所示,二次回归模型高度显著(P<0.000 1),失拟项(P=0.076 7>0.05)不显著,回归方程不失拟,说明可以用回归方程代替试验真实点对试验结果进行分析,方程较好地表征了周向分布变异系数与外腔体半径、外腔体高度和导流板圆心角的相关关系。经逐步回归法剔除不显著项后,得到Cv对外腔体半径、外腔体高度和导流板圆心角的二次多元回归方程

表3 试验方案和结果Tab.3 Test plan and results

图12 周向分布变异系数的双因素交互响应曲面Fig.12 Response surfaces of two factors for variation coefficient of circumferential distribution

(19)

4.2.2响应曲面分析

由表4知,Roho和hoα对周向分布变异系数影响显著,Roα对其影响不显著,在此对Roho和hoα交互作用对变异系数的影响效应进行分析。图12a为α取90°时,外腔体半径Ro与外腔体高度ho交互作用响应曲面图,由图知外腔体高度ho在70~85 mm范围时随着ho的增大变异系数逐渐降低,在85~100 mm范围内时对变异系数的影响规律相反,但影响程度减弱;外腔体半径Ro在70~75 mm范围时随着Ro的增加周向分布变异系数逐渐降低,在75~80 mm范围内影响规律相反。当外腔体半径Ro在74~78 mm,外腔体高度ho在80~90 mm之间时,周向变异系数Cv均较小。

表4 周向分布变异系数方差分析Tab.4 Variance analysis of variation coefficient for circumferential distribution

注:** 表示影响高度显著(P<0.01);*表示影响显著(P<0.05)。

图12b为Ro取75 mm时,外腔体高度ho与导流板圆心角α交互作用响应曲面图,分析图知外腔体高度ho在70~85 mm范围时随着ho的增大变异系数逐渐降低,在85~100 mm范围内时对变异系数的影响规律相反,但影响程度减弱;导流板圆心角α在80°~90°范围时随着α的增加周向变异系数逐渐降低,在90°~100°范围内影响规律相反。当外腔体高度ho在80~90 mm,α在85°~95°范围时周向变异系数Cv较小。

4.2.3最优参数组合确定

为确定影响饲料周向分布变异系数的最优组合设计参数,利用Design-Expert的中心组合响应曲面设计功能进行参数优化,以表4中各因素范围为约束条件,以周向分布变异系数回归方程(式(19))为目标函数,求解其最小值。参数优化结果如图13所示,图中黄色区域表示优化范围,优化后的最优参数组合:外腔体半径Ro为77.01 mm(取77.00 mm),外腔体高度ho为85.41 mm(取85.40 mm),导流板圆心角α为93.17°(取93.20°),此时周向分布变异系数Cv最小,其理论结果为14.13%。

图13 中心组合参数优化结果Fig.13 Parameter optimization result with central composite design

5 试验验证

根据优化分析所得最优设计参数组合重新制作加工抛料机构(图14),并同改进前抛料机构在南京农业大学工学院农机试验场地进行定点抛料性能试验,如图15所示。饲料选择与仿真条件一致的荣威1038柱形颗粒渔用饲料,含水率为12.3%,按照现有对离心式撒肥机械性能试验标准[24,28],将以投饲机抛料盘中心为圆心,半径为22 m的圆收集域等分成12份圆心角为30°的扇形区域,将360 mm×260 mm×60 mm 的收集盒在以投饲机抛料盘中心为圆心,半径分别为3、6、9、12、15、18、21 m的圆上均匀布置,其中半径为3 m和6 m的圆上每隔10°布置一个收集盒,半径为12、15、18、21 m的圆上每隔5°布置一个收集盒(图15)。试验结束收集每个区域内所有收集盒饲料总质量,计算得饲料周向分布变异系数Cv,改进前后各进行3次重复试验。得到改进前变异系数分别为:64.28%、66.57%、65.90%,均值为65.58%,平均相对误差为5.51%;优化改进后变异系数分别为:14.79%、15.32%、15.13%,均值为15.08%,平均相对误差为6.72%,试验验证结果与仿真预测结果基本一致,说明了软件优化参数的准确性和可行性。同改进前相比,周向分布变异系数降低50.50个百分点,表明优化改进方案的有效性。

图14 投饲机进料腔体改进前后实物图Fig.14 Pictures of feeder before and after improvement

图15 试验现场图及收集盒布置示意图(0°~90°)Fig.15 Diagram of test site and distribution map of collection box (0°~90°)

6 结论

(1)利用EDEM-Fluent耦合方法对气动式投饲机作业过程进行模拟仿真,分析知进料腔和导流板结构参数是影响抛料性能的关键因素。

(2)在抛料结构优化改进的基础上,设计三元二次回归正交旋转组合试验和响应面分析,结果表明各影响因素对饲料周向分布变异系数的影响程度从大到小为:导流板弧度角α、外腔体半径Ro、外腔体高度ho。优化分析得,当Ro为77.00 mm、ho为85.40 mm、α为93.20°时,周向分布变异系数Cv最小,其理论结果为14.13%。

(3)场地试验验证表明,最优参数组合下周向分布变异系数为15.08%,改进前周向分布变异系数为65.58%,与软件模拟仿真结果基本一致,表明回归模型能够较好地模拟抛料颗粒周向分布情况,借助EDEM-Fluent耦合法分析优化气动式投饲机抛料性能是可行的。