可用于光伏背板的PP/PBT/Talc共混物薄膜的制备及探讨

2019-10-09赵正柏夏修旸

赵正柏, 夏修旸, 刘 源

(1. 裕克施乐塑料制品(太仓)有限公司, 江苏苏州 215400;2. 苏州赛伍应用技术股份有限公司, 江苏苏州 215200)

0 前言

随着科技的发展和进步,人类对于能源的需求也在急速地增长,而传统的石化能源对环境带来的污染问题以及不可再生性,已经不能满足未来的发展。因此,对于新能源的开发和使用就变得日益紧迫和重要。太阳能作为一种可再生清洁能源受到广泛的关注和研究,关于太阳能电池和其发电组件的研究和发展也受到越来越多人的关注[1-3]。

太阳能电池组件[4-5]是太阳能发电最基本的单元,它是由太阳能电池片串并联,再使用钢化玻璃、封装胶膜和背板对其进行组装和保护;其中,背板位于太阳能电池组件背面的最外层,对电池片起到保护和支撑作用。为了使太阳能电池保持最佳的工作状态并维持25 a的使用寿命,背板应具有可靠的电气绝缘性、水汽阻隔性和良好的耐老化性,其中,优异的水汽阻隔性和耐水解性能是衡量背板性能好坏的重要指标[6-7]。若太阳能电池背板水汽阻隔性不良,水汽通过背板渗透进入封装体系内部会影响封装胶膜的黏结性,造成背板与封装胶膜脱层,使电池片被氧化,从而严重降低电池片发电效率和组件的使用寿命。耐水解也是水汽阻隔劣化的重要原因之一。

以聚对苯二甲酸乙二醇酯(PET)为芯材的背板为现阶段市面上的主流背板[8]。PET芯材能广泛地使用在背板中是因为PET具有强度高、耐候性好、热稳定性强等优点。但同时PET芯材也存在水汽透过率高,耐水解、耐湿热性能差的缺点[9-11]。随着太阳能电池背板的发展以及不同应用场景的需求,对于背板的水汽透过率和耐水解性能的要求变得越来越高,如何能开发出一种既能满足背板使用的基本力学性能要求,又具备高水汽阻隔性和耐水解性能的背板芯材越来越受到关注。

笔者采用了聚丙烯(PP)这种具有高水汽阻隔性能的聚烯烃材料作为主基材,通过添加聚对苯二甲酸丁二醇酯(PBT)和滑石粉(Talc)制备得到PP/PBT/Talc的共混物薄膜(简称α膜),对其水汽阻隔性、力学性能、耐湿热老化性能和电气绝缘性进行了相关研究。

1 实验部分

1.1 实验原料

PP:3084H,台塑合成橡胶工业(宁波)有限公司;

PBT:1100-211H,长春化工(江苏)有限公司;

相容剂:4210,阿科玛(常熟)化学公司;

Talc:Talc 4 μm,美国孟都矿业有限公司;

抗氧剂:1330,巴斯夫(中国)有限公司。

1.2 实验仪器

双螺杆挤出造粒机:KS-36型,昆山科信橡胶机械有限公司;

流延机:深圳金纬尔科技有限公司;

万用拉力机:岛津企业管理(中国)有限公司;

红外水汽测试仪:美国摩尔科技有限公司;

双85实验箱:上海爱斯佩克设备有限公司;

加速老化箱:弘宇科技有限公司;

动态热机械分析仪(DMA):德国耐驰(中国)有限公司;

击穿电压测试仪:中航时代仪器设备有限公司;

烘箱:南京四方电热设备有限公司。

1.3 制备方法

将质量分数为50%的PP、质量分数为25%的PBT、质量分数为5%的相容剂、质量分数为19.5%的Talc和质量分数为0.5%的抗氧剂混合均匀,共准备5 kg样品备用。将混合好的样品加入到双螺杆挤出造粒机中进行混合造粒,进料速度为250g/min,挤出速度为100 r/min,加工温度为一区160 ℃、二区200 ℃、三区250 ℃、四区250 ℃、五区250 ℃、六区235 ℃(挤出口)。切粒速度为1 m/min。将制备好的切片放入烘箱烘干约6 h,烘干温度为80 ℃。将烘干后的切片进行流延制备成膜,加工温度为一区170 ℃、二区230 ℃、三区255 ℃、四区255 ℃,模头255 ℃。

1.4 性能测试

水汽透过率测试:采用红外法对α膜和PET膜进行测试,测试条件为38 ℃,相对湿度为90%。

加速老化实验:进行了高压加速老化实验(PCT)和双85湿热老化实验(DH),之后再对其拉伸强度和断裂伸长率进行了评估。

尺寸稳定性测试:使用DMA对α膜和PET膜的尺寸稳定性进行了测试,从-50 ℃升温到150 ℃,升温速率为5 K/min;从150 ℃降温到-50 ℃,降温速率为5 K/min。

电气绝缘性能测试:使用击穿电压测试仪对α膜和PET膜进行了测试。

2 结果与讨论

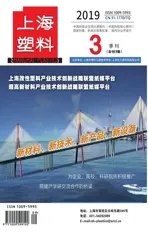

在相对湿度为90%的条件下,α膜和PET膜在不同温度下的水汽透过率见图1。由图1可以看出:α膜和PET膜的水汽透过率都会随着温度的升高而上升;150 μm α膜的水汽透过率在各个温度节点下都低于250 μm PET膜;250 μm PET膜在38 ℃、相对湿度为90%的水汽透过率为2 g·cm-2/d,而150 μm α膜的水汽透过率为1.7 g·cm-2/d。

图1 α膜和PET膜在不同温度下的水汽透过率

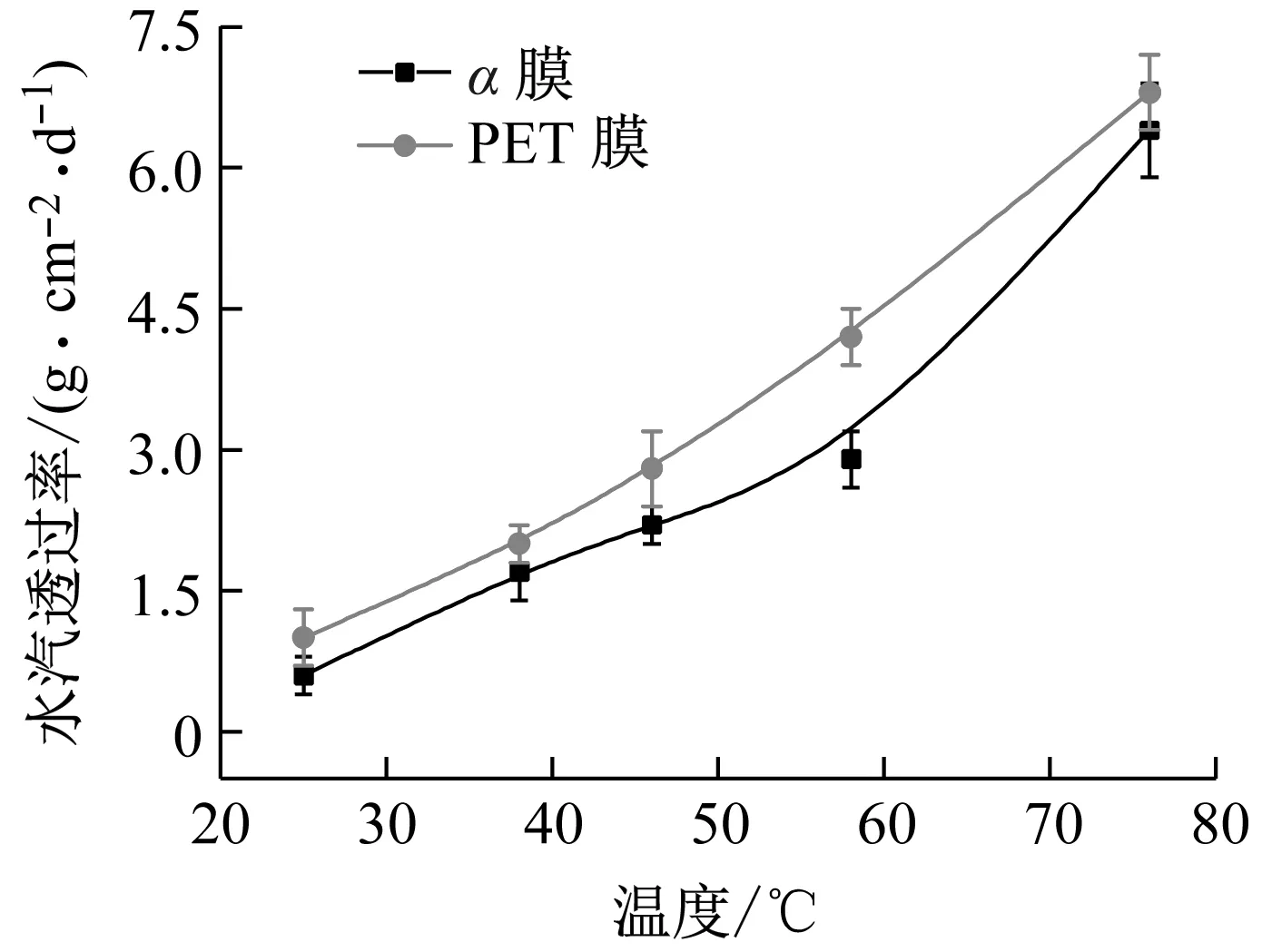

α膜的水汽透过率随厚度的变化趋势见图2。由图2可以看出:α膜的水汽透过率会随着其厚度的增加而下降,且当其厚度达到300 μm时,其水汽透过率可以降到0.5 g·cm-2/d。由此结果可知,α膜的水汽阻隔能力远高于PET膜,150 μm α膜便可以达到作为背板芯材的要求(≤2 g·cm-2/d)。

图2 α膜的水汽透过率随厚度的变化趋势

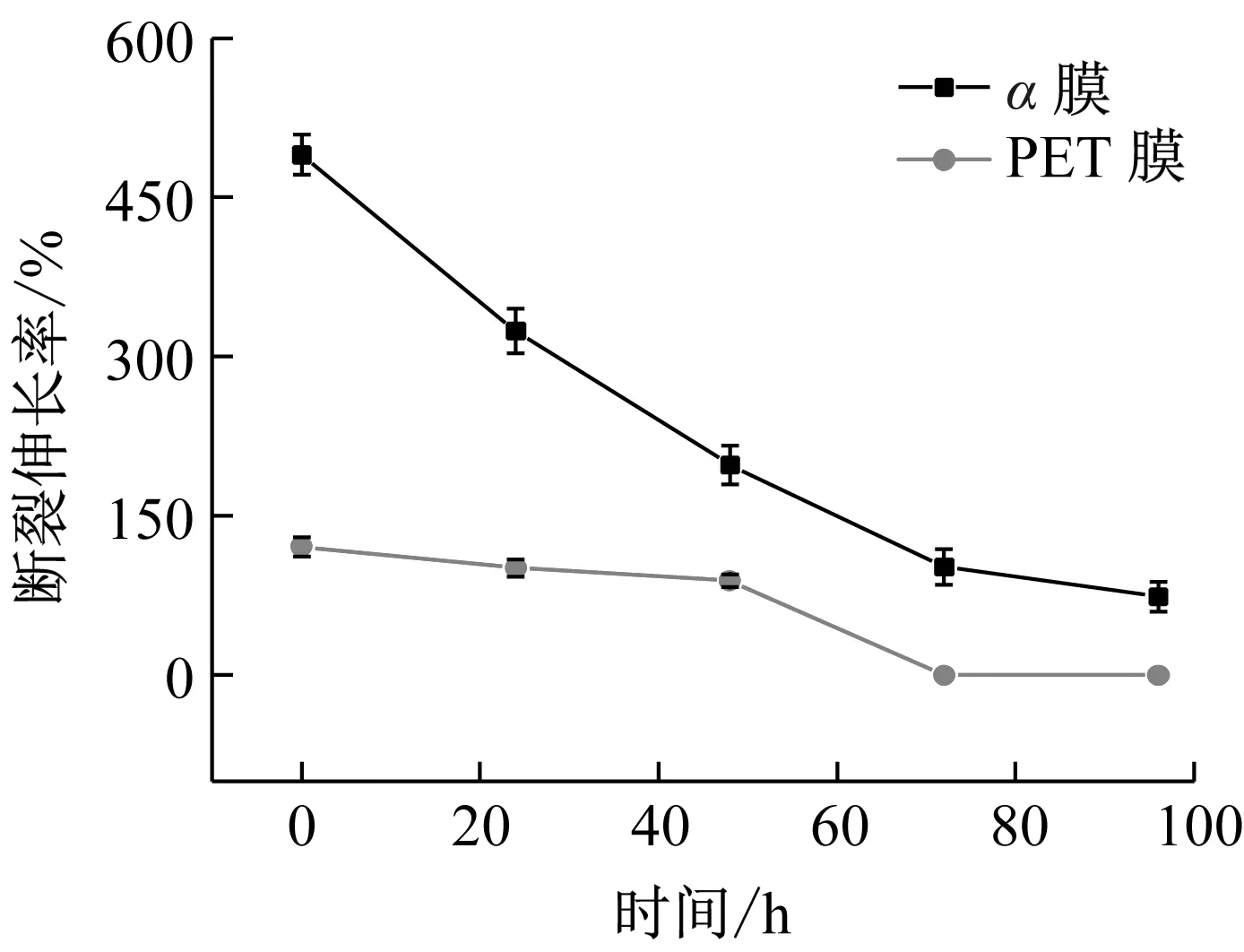

在PCT中,α膜和PET膜的拉伸强度和断裂伸长率随时间的变化见图3、图4(其中,MD为平行于流延的方向,TD为垂直于流延的方向)。

(a) MD

(b) TD图3 α膜和PET膜拉伸强度随时间的变化

(a) MD

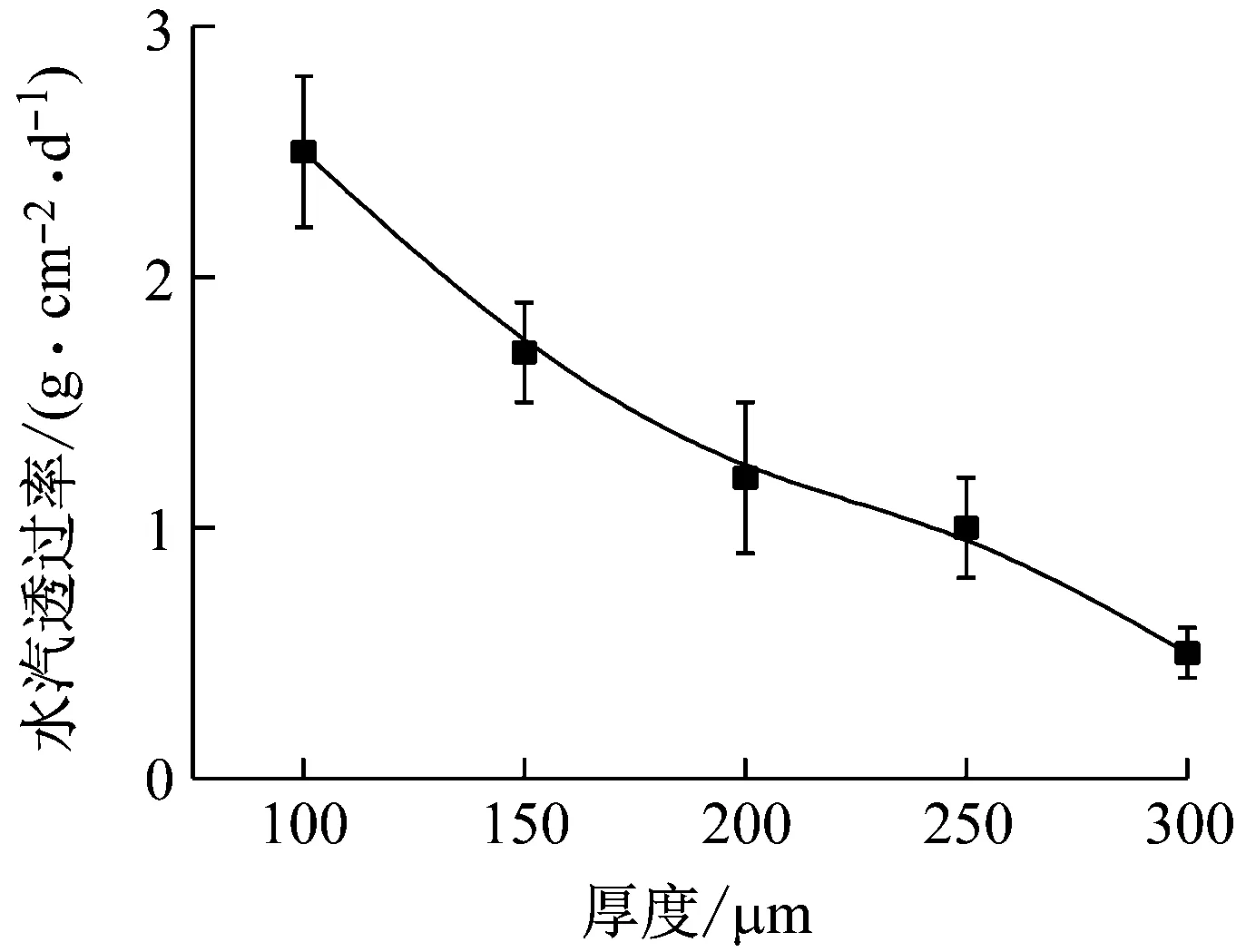

(b) TD图4 α膜和PET膜断裂伸长率随时间的变化

由图3、图4可以看出:α膜初始拉伸强度为30 MPa(MD)、19 MPa(TD),初始断裂伸长率为590%(MD)、490%(TD);PET膜初始拉伸强度为140 MPa(MD)、140 MPa(TD),初始断裂伸长率为180%(MD)、120%(TD);α膜的初始拉伸强度低于PET膜,但其弹性远高于PET膜;α膜力学强度虽有降低,但已经可以满足绝大部分的使用场景,且其优良的弹性可以使其适应原先一些无法适应的场合。笔者所使用的PET膜为耐水解时长为48 h的标准品,可以看出PET膜在PCT 48 h后已经完全脆裂,无法进行测试,而α膜依旧保持了优良的力学强度和一定的弹性。在PCT 48 h时,PET膜的拉伸强度保持率约为75%,α膜基本保持不变;在PCT 96 h时,PET膜的拉伸强度保持率为0%,α膜依旧基本保持不变。在PCT 48 h时,PET膜的断裂伸长率保持率约为50%,α膜的断裂伸长率保持率约为35%;在PCT 96 h时,PET的断裂伸长率保持率为0%,α膜的断裂伸长率保持率约为20%。由此可知,α膜的耐水解性能远优于传统的PET材料。

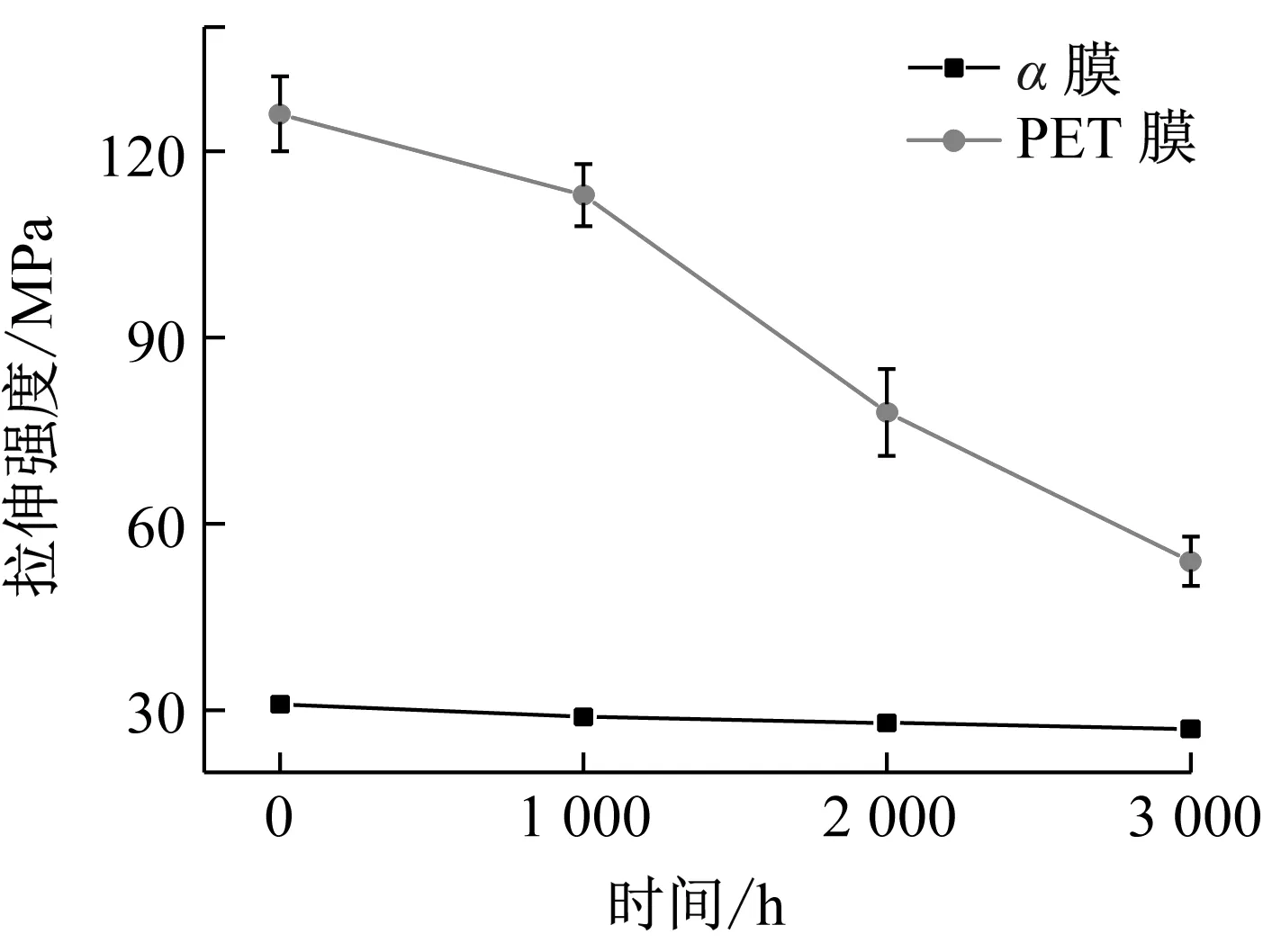

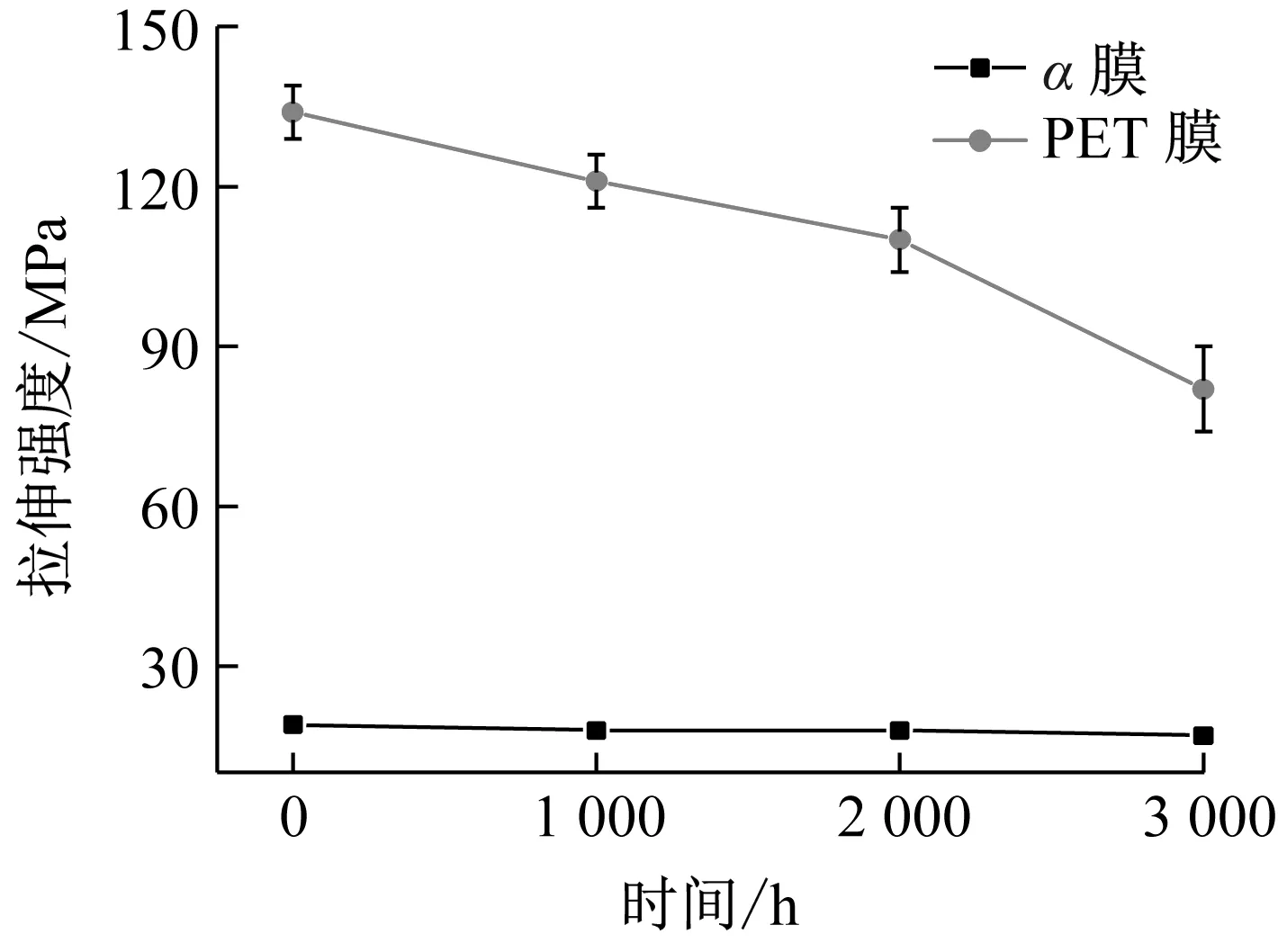

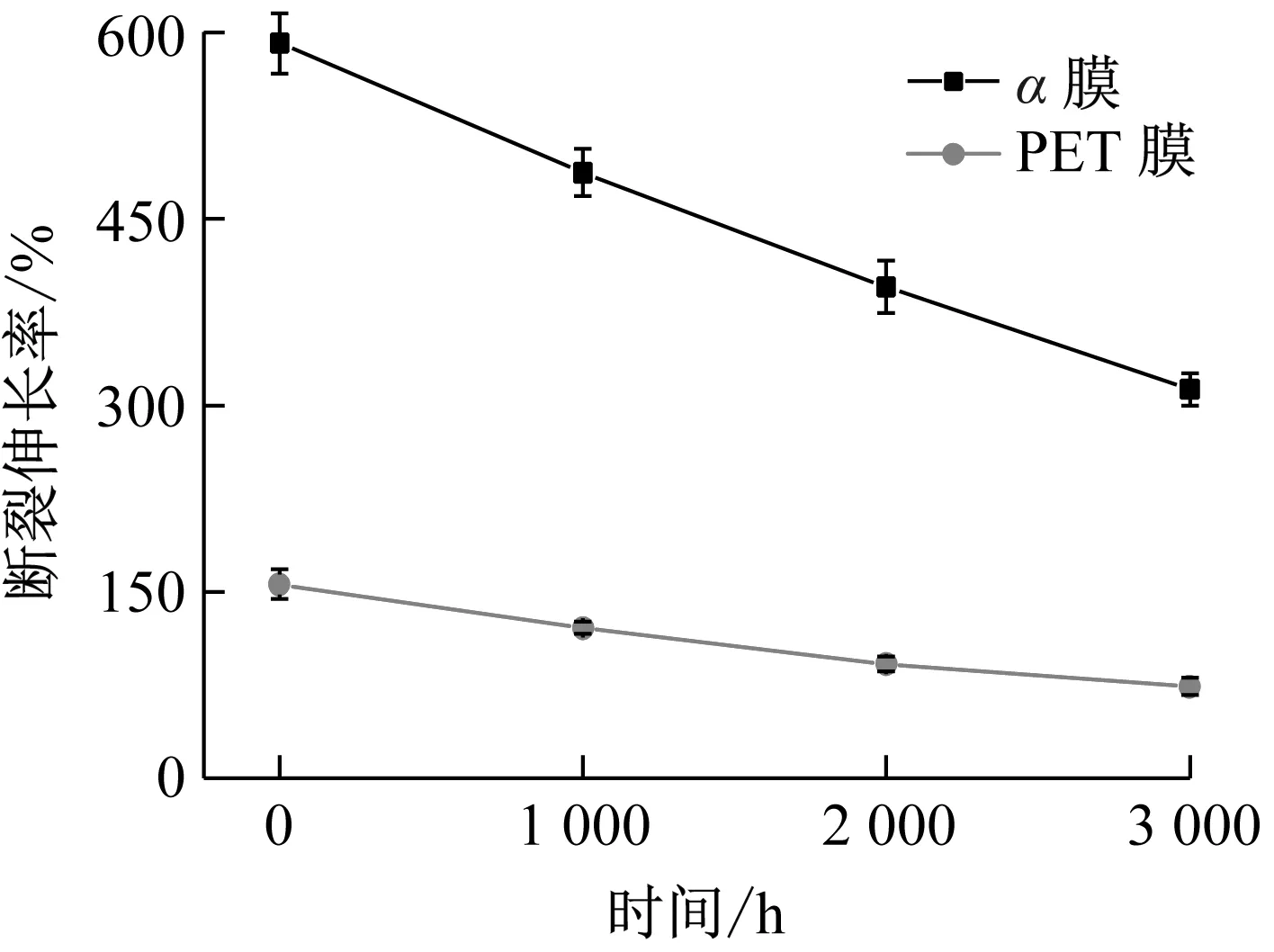

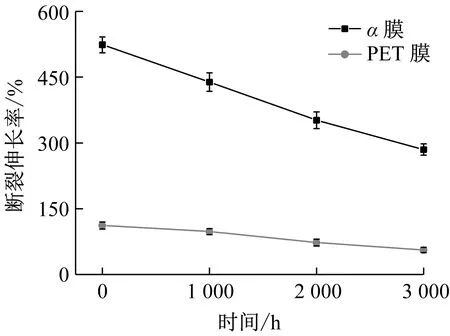

在DH中,α膜和PET膜的拉伸强度和断裂伸长率随时间的变化见图5、图6。

(a) MD

(b) TD图5 α膜和PET膜拉伸强度随时间的变化

(a) MD

(b) TD图6 α膜和PET膜断裂伸长率随时间的变化

由图5、图6可以看出:α膜的拉伸强度在DH 3 000 h中基本没有变化,而PET膜的拉伸强度在DH 3 000 h中的保持率约为35%;α膜的断裂伸长率在DH 3 000 h中保持率约为50%,PET的断裂伸长率在DH 3 000 h中保持率也约为50%。由此可知,α膜比PET膜具备了更加优良的耐湿热性能。

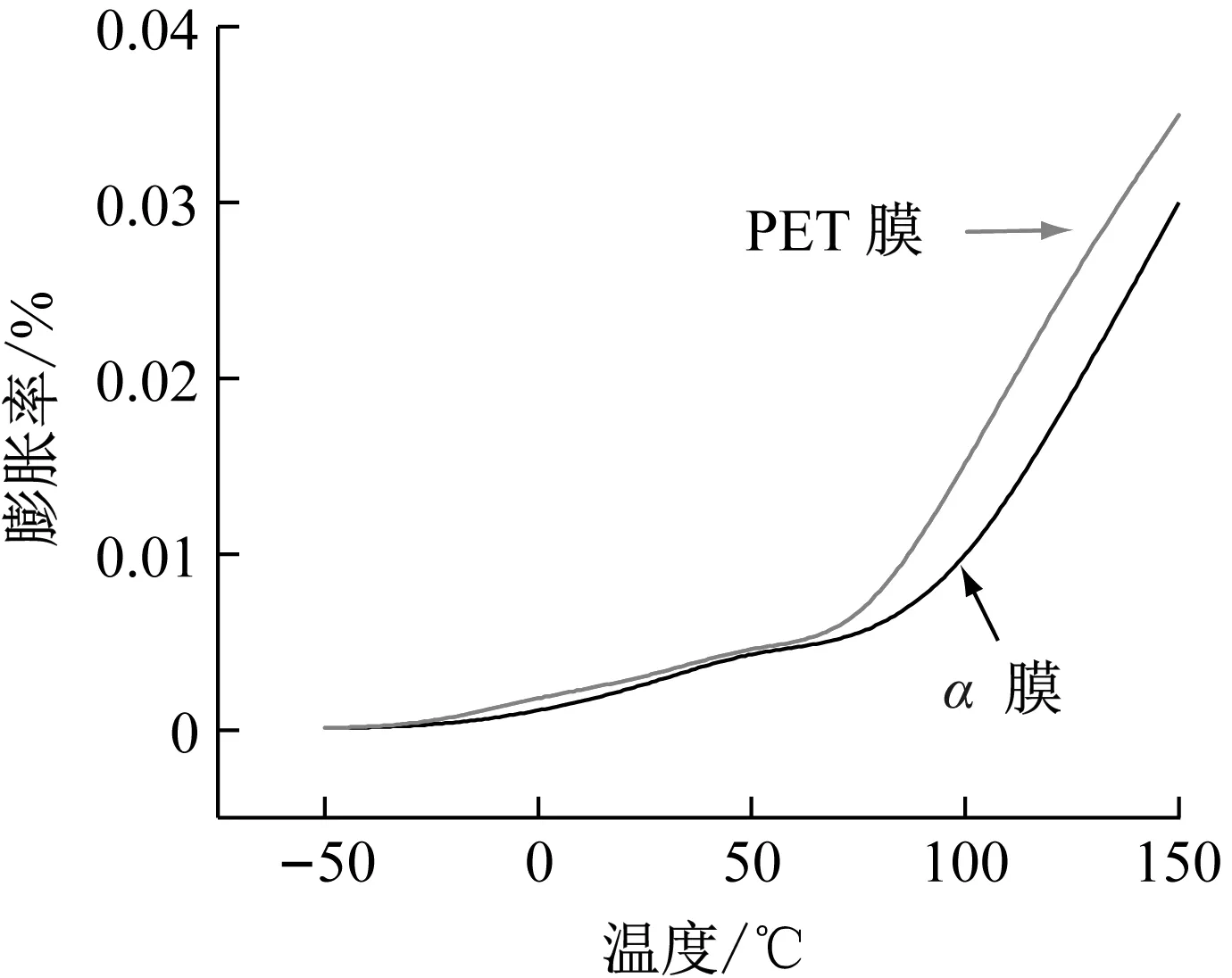

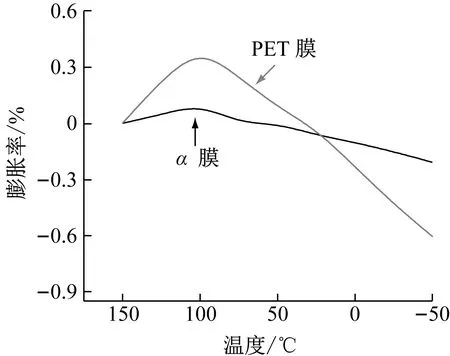

图7为α膜和PET膜膨胀率随温度的变化趋势。

由图7(a)可以看出:在-50 ℃升温到75 ℃的区间,α膜和PET膜的膨胀率大致相同,约为0.005%;在75 ℃升温到150 ℃的区间,α膜的膨胀率达到0.03%,而PET膜的膨胀率则达到0.035%,略高于α膜的膨胀率。由图7(b)可以看出:在150 ℃降温到100 ℃的区间,α膜的膨胀率先升后降,其膨胀率约为0.1%,而PET膜的膨胀率则达到了0.4%;在100 ℃降温到-50 ℃的区间,α膜的膨胀率从0.1%变到了-0.2%,体积收缩率为0.3百分点,PET膜的膨胀率从0.4%变到了-0.6%,体积收缩率为1百分点。由此可以得知,α膜在温度变化的环境中的尺寸稳定性要优于PET膜。

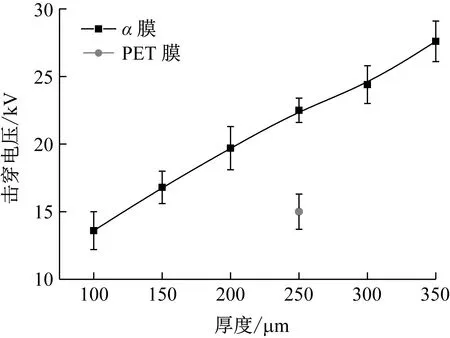

α膜的击穿电压随厚度的增加发生相应变化,见图8。

由图8可以看出:α膜的击穿电压随着膜的厚度增加呈线性增长,且α膜的击穿电压远高于同厚度的PET膜,250 μm PET膜的击穿电压约为15 kV,而α膜在厚度约为130 μm时,便可以达到相似的结果。由此可知,α膜的电气绝缘性要优于PET膜。

(a) 从-50 ℃升温到150 ℃

(b) 从150 ℃降温到-50 ℃图7 α膜和PET膜膨胀率随温度的变化

图8 击穿电压随着厚度增加的相应变化

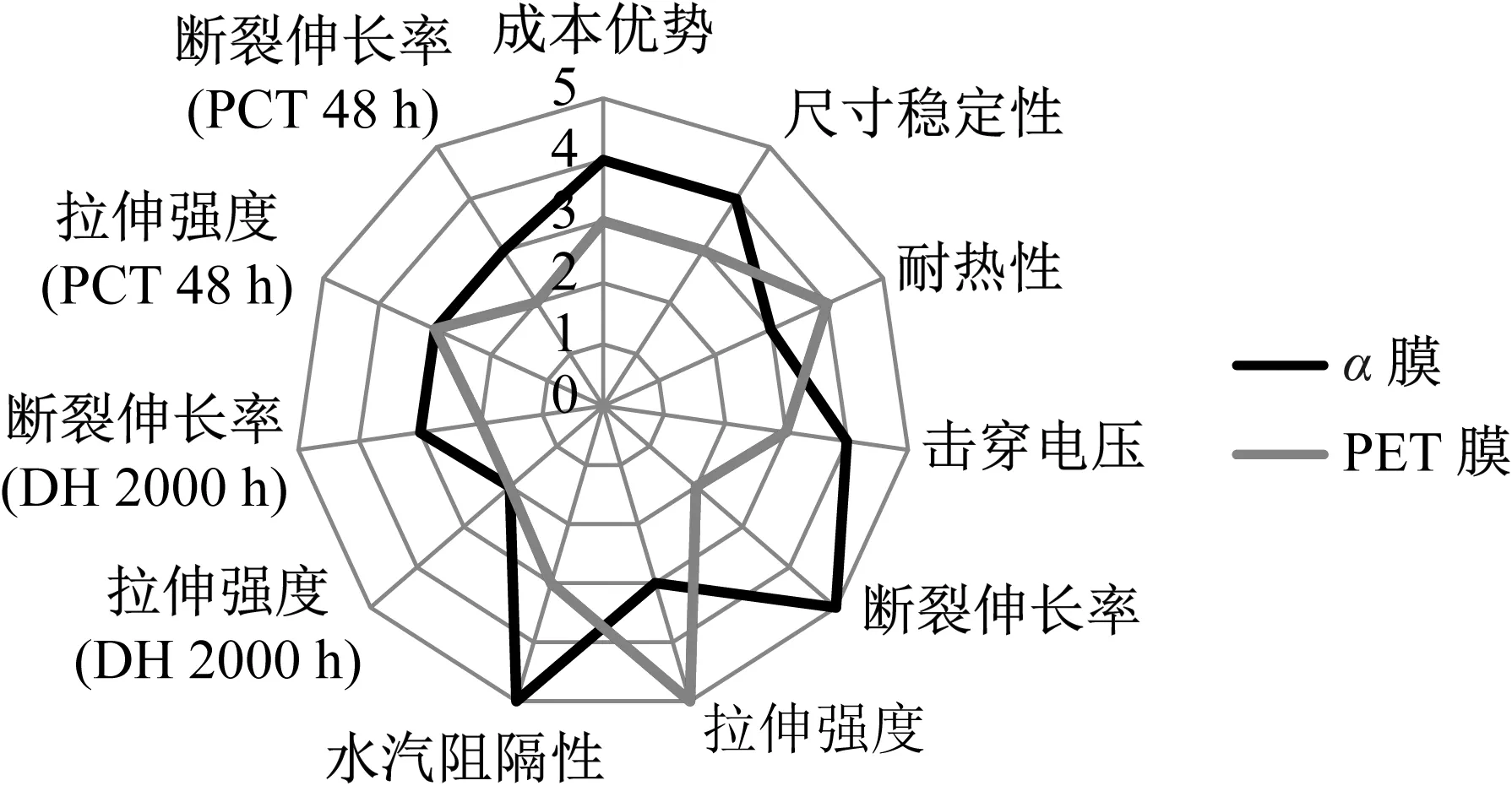

将α膜和PET膜的优劣势进行对比,结果见图9。

图9 α膜和PET膜的优势对比雷达图

从由图9可以看出:在成本、尺寸稳定性、水汽阻隔性、电气绝缘性能、断裂伸长率以及耐水解性方面,α膜都优于PET膜;在拉伸强度和耐热性方面,α膜劣于PET膜。

α膜主要是由PP和PBT共混,再添加一定量的填料制备得到。相比于PET膜,α膜的高分子链中刚性基团链段不足,造成α膜本身的力学强度和耐热性比PET膜差,虽加入了无机填料Talc进行改进,但依旧无法达到PET膜的水平,这就使得在拉伸强度和耐热性方面,α膜要劣于PET膜。在α膜中,占比最高的为PP,且PP本身具有良好的水汽阻隔性和电气绝缘性,使得α膜继承了其水汽阻隔性和电气绝缘性上的优势。因为有Talc的存在,很大程度上提高了α膜在不同温度下的尺寸稳定性。α膜中加入的Talc可以对PP起到成核剂的作用,使PP形成小颗粒晶型,使得α膜具备很好的韧性;而PP本身耐水解性能优异,且由于相容剂的存在,可以有效地消耗掉PBT中易水解的羧基基团,使得α膜具备了非常良好的耐水解性能。α膜中所使用到的原料来源广泛,且价格低廉,最后制备得到的α膜可以在厚度更薄的情况下达到作为背板芯材的使用标准,所以α膜相对于PET膜具有明显的价格优势。

3 结语

笔者通过PP、PBT和Talc共混,再使用流延法制备得到了α膜。相对于传统PET膜,α膜在成本、尺寸稳定性、水汽阻隔性、电气绝缘性能、断裂伸长率以及耐水解性方面都具有一定的优势,且其他性能也可以满足背板芯材的使用要求。因此,α膜在日后的背板制造中,是一种良好的PET芯材的替代品。