浅谈排插内托注塑成型工艺优化及模具设计

2019-10-09张韬原梓皓林鑫施佳聪林权

张韬,原梓皓,林鑫,施佳聪,林权

(武夷学院机电工程学院,福建 武夷山 354300)

传统的注塑模具设计方式是通过试模来判断模具设计是否合理,而在这过程中,很难发现熔接线、体积收缩、翘曲变形、空穴等注塑成型缺陷问题,设计过程中完全凭借着自身经验实施,时常造成修模返工,严重影响模具研发效率。在此利用CAD/CAE 技术,以排插内托注塑件为例,在模具设计前期,对成型过程展开熔体充填数值模拟研究,应用正交实验法进行成型工艺参数优化,获取合理的工艺参数组合方式,分析了熔接线、翘曲变形、收缩率等成型质量状态,模拟验证了成型系统的合理性,并为后续注塑模结构设计提供参考依据,从而提高了模具设计效率。

1 塑件工艺性分析

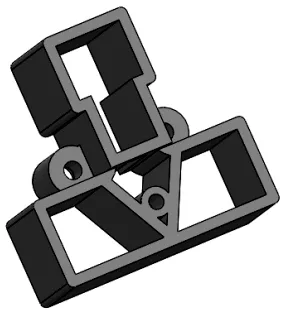

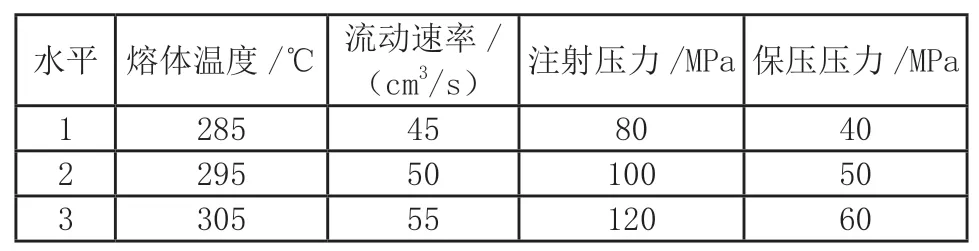

排插内托零件的三维模型如图1 所示,塑件脱模斜度设计为1°,公差等级取MT4,表面质量取Ra12.5,注塑原料为聚碳酸酯(PC),由于PC 的阻燃性能好,广泛应用于电子电气家用产品,选取SABIC Innovative Plastics China Co.Ltd 制造商,牌号为THERMOCOMP D452 的阻燃级PC 作为生产对象,表1 为THERMOCOMP D452 的物性表。

图1 排插内托零件三维模型

2 创建模流分析系统

为了减小充填压力损失,以及提高生产效率,依据排插内托零件结构特点,采用一模四腔H 型型腔布局,浇注系统设计如下:主流道锥角为3°,长度为81mm,起始处直径为3mm,分流道采用圆形截面,直径为6mm,一次分流道长度为60mm,二次分流道长度为10mm,浇口采用标准侧浇口,浇口长度为1.5mm,宽度为2mm,深度为0.7mm。由于塑件型腔是对称分布,为了保证主流道两侧冷却均匀和减少塑件内外表面温差,在动定模板上分别开设冷却水路,此外为了降低冷却水孔的加工难易程度,采用直流循环式水路设计模式,水道孔数为8 个,相邻两水道孔中心距位30mm,水孔中心距离塑件分型面为40mm,最后模流分析系统如图2 所示。

表1 THERMOCOMP D452 的物性表

图2 模流分析系统

3 基于正交试验的成型工艺优化

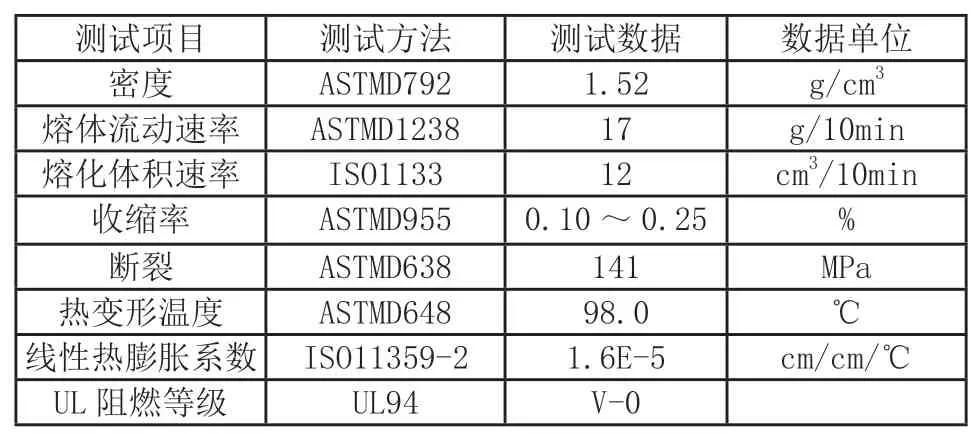

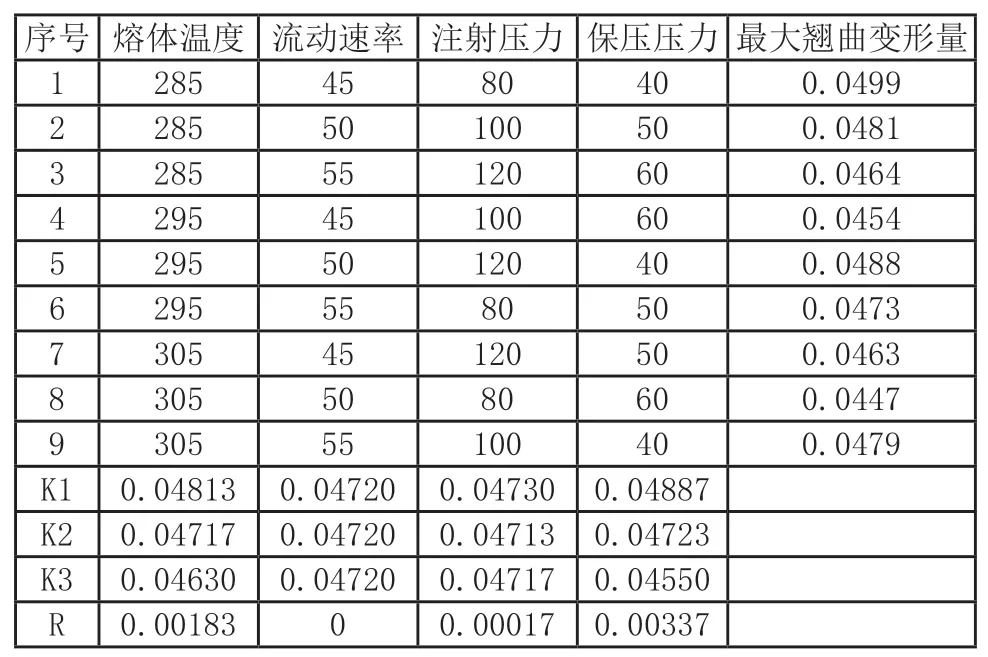

正交试验法常应用于注塑成型工艺参数优化,在此选取正交实验表进行正交实验,以熔体温度、流动速率、注射压力、保压压力为影响因子,探讨它们对塑件的翘曲变形的影响,表2 为正交实验因子水平,表3 为实验数据表。

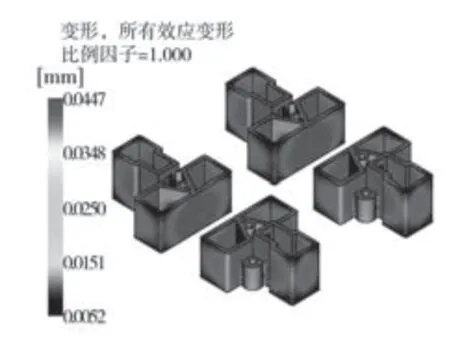

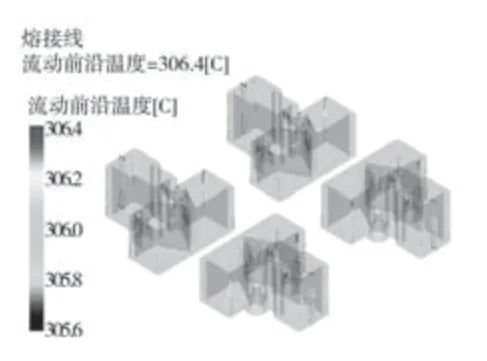

由上表的实验结果得到以上4 个因子对翘曲变形的影响程度,按照由大到小排序为保压力、熔体温度、注射压力、流动速率,其中充填流动速率对翘曲变形没有影响,并得到成型工艺参数最优组合方案为熔体温度305℃、注射压力为100、保压压力为60,流动速率50,其他注塑工艺参数采用模流分析数据库推荐值,从而进行得到产品的最大翘曲变形量为0.0447mm,如图3 所示。由图3 可以看出,产品各型腔翘曲变形量均匀,最大翘曲变形发生产品框架上,变形量从0.0348~0.0447mm,符合产品质量要求。图4 为熔接线叠加熔体前沿温度分布云图,图中显示流动波前温度最大温差为0.8℃,波前温降很小,熔接线都属于热融合,对产品质量没有影响。图5 为产品填充时间分布云图,由图5 可知充填时间的等值线的分布比较均匀,颜色过渡也比较均匀,说明熔体流动速度均匀且达到四个产品各个型腔的相同位置的时间一致性好,填充过程平衡,经过0.6623s 塑件填充完成。图6 顶出时的体积收缩率分布云图,图中显示顶出时的最大体积收缩率为5.134%,其中大部分区域的体积收缩率为2%~3.5%,并且分布比较均匀,内部结构比较复杂区域的体积收缩率变化过渡缓和,满足体积收缩率要求。另外,其他模流分析结果也符合要求。

表2 正交实验因子水平表

表3 实验数据表

图3 产品翘曲变形结果

图4 熔接线分布及流动波前温度

图5 填充时间分布

图6 顶出时的体积收缩率分布

4 模具成型结构设计

为了方便加工,节省价格昂贵型芯型腔材料,便于成型件热处理以及减少装配、调整工序,常采用整体镶嵌式成型结构,依据排插内托塑件特征及型腔布局,在此动定模主体结构选取整体镶嵌式,如图7 所示。图7(a)为型腔镶件结构,图7(b)为型芯镶件结构,型腔镶件加工相对容易,可直接依靠塑件外轮廓加工凹槽;型芯镶件需要成型排插内托内孔,采用组合成型结构模式,内部的4 个异形通孔的采用整体式,直接在型芯镶件板上加工,而排插内托上其余圆形小孔,由于加工型芯较难且容易损坏,在此另外设计型芯杆成型。

5 模具主剖图及工作原理

图7 成型镶件结构

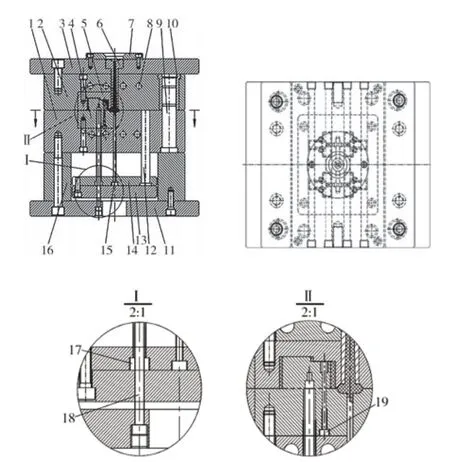

最后基于模流分析结果,进行注塑模具结构总体设计,模具主剖图如图8 所示。首先确定模架规格,在此选择龙记的大水口、CI 型的2525 规格的模架,并确定A 板厚度选择为60mm,B 板厚度选择70mm,C 板厚度取为80mm,型芯型腔采用采用局部镶嵌式,推出机构包括推出、导向、复位三个部分,考虑到塑件为框架薄壁件,在排插内托圆形小孔上设置推管,推管推出时与塑件的接触位置为塑件圆孔外环,该部位与塑件主体结合部分比较大,塑料填充量最多,不易发生顶出变形或破裂现象,而流道系统直接采用简单的标准推杆推出。

图8 模具结构图

图8 中动模部分在上下移动过程中,导柱9 与导套10接触,实现导向作用。模具闭合时,注塑机的喷嘴通过与浇口套6 接触,将粘流态的塑料由浇口套6 射入由型腔镶件5、型芯镶件4 等所构成的封闭型腔内,经过保压冷却后,塑件完成成型,继而模具动模部分向下移动,分型面打开。由于主流道呈锥状,在拉料杆15 的拉扯作用下,使流道系统与定模部分分离,并跟随动模继续向下移动,由于产品对型芯产生了包紧力,因此也留在了动模侧。动模部分向下运动到达一定距离后,停止移动,注塑机顶杆穿过动模座板11 中心的顶杆孔,并作用在推板13 上,经过推管17、推杆20 和拉料杆15 的作用,将产品与流道系统的凝料一同顶出动模。合模时,动模部分向上移动,并在导柱9 和导套10 的作用下,动定模进行精准定位合模,此时复位杆12 与定模板2 接触时,导致推出机构能继续向上移动,而动模部分仍在继续上移中,从而使得推板13、推杆固定板14、推管17、推杆20 进行了复位,合模过程直到型腔板与型芯板接触才完成合模。

6 结语

依据排插内托的塑件结构工艺要求,利用Moldflow 模流分析结合正交实验法,以最大翘曲变形量为指标,获取最优工艺参数组合方案为熔体温度305℃、注射压力100、保压力60,流动速率50,得到成型最优翘曲变形量为0.0447mm,验证了流道系统和冷却系统设计的合理性。基于模流分析结果,采用整体镶嵌式型芯型腔结构,选取推杆推管组合推出方式进行模具结构设计,实践检验证明,模具结构合理可靠。

再次说明,利用CAD/CAE 技术进行模流分析,可提前预判缺陷的出现,减少了传统注塑模具制造过程中因试模和修模而带来的损失,节省了研发成本,同时,也为注塑模具设计提供了理论基础。