大型工件中小圆弧机器人联动焊接方法研究

2019-09-28

(中车唐山机车车辆有限公司,河北唐山063035)

0 前言

目前自动化技术的主要发展趋势是数控化和智能化[1],在设备的高频更新换代中,原有的自动焊接率无法满足高节奏节拍化生产需求。由于大型工件中的小尺寸弧形焊缝在非自动焊中占比较大,因此通过建立弧形焊缝的联动焊接模型来解决该问题,对于标准化数字化生产线的建立具有积极意义。

自动化焊接设备已经突破了自动弧焊机器人只焊长大焊缝的局限。王克军[2]等分析了马鞍形焊缝在四轴联动下的枪姿,但未分析焊接参数与联动的关系;杨彩芳[3]等分析了数控系统通过三轴联动保持焊枪恒定线速度与焊接角度完成异性冲压件焊接,该项研究对于工业机器人程序编制方面指导性较低;黎文航[4]等介绍了曲面(线)焊接机器人的应用,该型式焊接机器人使用面较窄,介于专机与智能机器人之间,所以技术的可推广性略低;张志强[5]等提出了两轴联动完成空间三维曲线的理论,两轴的联动对于工业制造中用于大型工件焊接的11轴焊接机器人借鉴性略有不足;崔岩[6]等就地铁转向架侧梁自动焊提出了优化焊接参数、制定严格焊接顺序,结合定制工装来提高焊接质量和自动焊效率,但未对小尺寸圆弧的联动焊接实施建模,对于自动焊程序中空间轨迹与参数配比指导性略有不足。

基于上述研究成果,本文以轨道交通客车转向架侧梁帽筒外焊缝为研究对象,通过弧形联动焊接建立数学模型,并进一步推导大型工件中小尺寸的弧形焊缝,最后通过几何数学对联动焊接程序运行了稳定性的计算,实现了大型工件中小圆弧联动焊接时程序的稳定运行及焊缝高度的一致,以期对自动化焊接机器人设计及程序编制起到一定的借鉴作用。

1 建立弧形焊缝的联动焊接模型

1.1 联动焊接同比降速的数学模型

客车转向架侧梁帽筒外焊缝坡口形式为11HY,焊接工艺为自动焊联动焊接,该道焊缝由连续6个共5种不同半径的圆弧组成。联动焊接过程中,设备允许焊枪移动速度上限值为42 cm/min,脉冲焊接电流工艺范围为250~300 A。

填充HY型坡口时,单道填充量V、焊缝截面积S为常数,自动焊接机器人中的熔敷速度v和焊接速度L为变量。焊缝填充量V=SL,同时满足V=vt,即

为了达到不超越机器人本身各轴运动极限的速度,要在保证单道焊缝高度的前提下降低焊枪移动速度,得出等式SL1=v1t和SL2=v2t,由于S为常数,所以

在了解原有焊枪移动速度L1、送丝速度v1以及要达到的焊枪移动速度L2后,计算出降速后的送丝速度v2为

脉冲电流的计算方法为I=v×26,根据脉冲电流工艺范围,计算出送丝速度上下限值如表1所示。

表1 脉冲参数极限值下送丝速度的对比

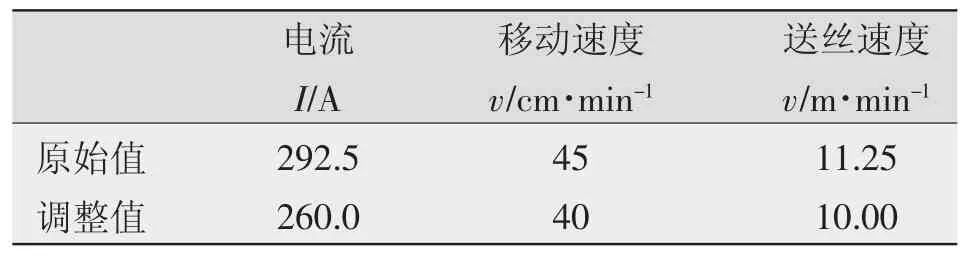

以构架侧梁帽筒中的11HY+a4焊缝打底层焊接参数为研究对象,根据式(1)将参数进行同比降速后如表2所示。

表2 同比降速前后参数对照

同比降速后参数的前后对照如图1所示。可以看出,同比降速前后电流、送丝速度均在工艺范围内,且移动速度得到优化。

1.2 “轮廓模糊法”、“大臂取中法”可以优化弧形焊缝联动焊接模型中的数据

(1)虚化轮廓后对外部轴移动速度的影响。

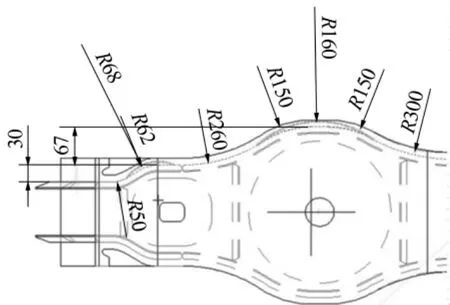

客车转向架侧梁帽筒处的小尺寸圆弧虚化轮廓后,半径由62 mm增大为68 mm,以1/4圆弧为基础进行计算,根据L=πd/4得出,相同速度下1/4圆弧焊枪需要多移动9.42 mm,变位机移动速度降低9.68%,配合同比降速法使用,共降低变位机移动速度20.79%,使得程序可用稳定运行。“轮廓模糊法”使用前后圆弧半径对比如图2所示。

(2)“大臂取中法”在联动焊接过程中对外部轴移动的影响。

图1 同比降速后参数的前后对照

图2 “轮廓模糊法”使用前后圆弧半径对比

程序编制时选取联动最高点和最底点的中间位置将外部轴正对该位置,机器人轴自然舒展,在6个机器人轴与3个外部轴联动焊接过程中(外部轴十轴在联动过程中始终保持不动),尽量保持支撑机器人轴的两个外部轴不动或者少动,将九轴联动降至七轴联动,保证了焊接的稳定性。

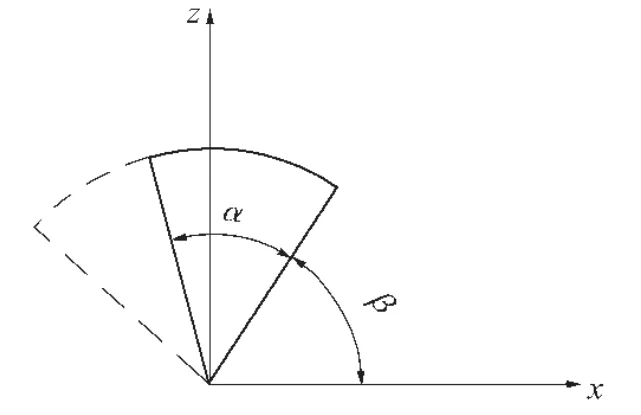

1.3 联动程序空间步点的设置

联动焊接程序运行的稳定性在受参数影响的同时也受步点空间位置的影响,熔池位置全程保证水平。圆弧的移动方式如图3所示,将一个圆弧均分三个点,第一个点外部轴逆时针旋转的角度为90°-β,第二个点旋转的角度为α/2,第三个点的旋转角度同样为α/2。这样在保证了圆弧在联动焊接时熔池始终水平的同时,也保证了联动过程中外部轴转动的稳定性。

图3 圆弧的移动方式

2 实验验证

侧梁焊接时机械手臂的摆放如图4所示。首先利用“大臂取中法”将支撑机械手臂的外部轴正对帽筒连续圆弧的中部,第一个圆弧起点利用外部轴沿逆时针方向旋转45°,第二个圆弧点沿顺时针方向旋转30°,第三个圆弧点再次沿顺时针方向旋转30°,完成第一个圆弧的联动,参数的设置通过“同比降速法”,将参数库打底层的焊接速度45 cm/min、送丝速度11.25 m/min转换为焊接速度40 cm/min、送丝速度10 m/min。经验证,焊接过程焊枪移动速度稳定,各轴运行均未超越机械臂运动极限;焊缝填充量一致,焊角相同。

图4 侧梁焊接时机械手臂的摆放

4 结论

基于MAG焊弧形焊缝的联动模型,研究焊丝熔敷速度与焊枪移动速度以及设备极限速度之间的关系。在此基础上使用包含弧形焊缝联动焊接模型的转向架侧梁帽筒小尺寸圆弧联动模型,得出以下结论:

(1)要在焊接工艺范围内得到统一的填充量,焊接速度与熔敷速度成正比,最高可优化焊接速度16.6%。

(2)在联动焊接圆弧过程中,圆弧直径可以向大虚化10%,传感功能会帮助焊枪找正轨迹,且优化外部轴移动速度最大降低10%。

(3)“大臂取中法”可将九轴联动焊接降至七轴联动焊接,焊接过程更加稳定。