油冷机技术在机床冷却中的应用

2019-09-27赵成寅

赵成寅

(珠海格力电器股份有限公司 珠海 519070)

前言

随着制造业的飞速发展,对数控机床精度要求日益提高,因为热变形导致的机床加工误差问题日益突出。大量研究表明,机床热变形是导致机床加工精度降低的主要原因,根据国、内外相关资料表明,热变形导致的误差占到机床总误差的60 %左右。

数控机床在进行高强度工作状态时,在内部热源(摩擦热)和外部热源(环境温度)的共同作用下,形成一个非稳态温度场。在该非稳态温度场的下,机床主轴-轴承系统、主轴立柱、丝杠、床身会发生热变形,从而导致机床加工精度大大降低。

如何减小热变形,国内、外学者进行了深入的研究。总结起来有如下三种方法:热误差补偿、机床热稳定性设计以及油冷机降温技术。油冷机降温技术是通过利用制冷原理,将机床润滑油降温,当机床润滑油流经主轴、轴承等机床发热部件,通过热传导将热量带走,在机床内部形成恒定温度场,机床各个运动部件在恒定温度场内工作,从而实现消除热变形的目的。

油冷机的发展对高精密加工机床的发展有着重要的价值,作为高精密机床不可或缺的配件,油冷机的选择对机床加工精度有着重要影响,油冷机制冷量选择过小,造成机床内部热量无法完全消除,制冷量选择过大,机床内部温度过低,造成主轴凝露,使主轴生锈等情况,本文将重点研究不同类型的机床如何选择合适的油冷机。

1 油冷机降温技术的发展

油冷机降温技术与环境降温、油淋降温、热管降温技术相比,其最大的特点在于制冷量可以调节。随着制冷技术、温度控制技术的不断发展,油冷机经历了ON/OFF控制,冷媒旁通回路搭配ON/OFF控制,直到目前的全直流变频技术搭配智能PID温度控制技术。

1)ON/OFF控制:采用定频压缩机、毛细管节流技术,制冷量调节范围有限,控温精度在±2 ℃左右,响应速度严重滞后;

2)ON/OFF搭配冷媒旁通回路控制:在ON/OFF控制技术的基础上,在压缩机出口和蒸发器入口增加旁通回路,利用电磁阀控制旁通回路的通断,在机床转速较低、发热量较小的情况下,打开旁通电磁阀,减小油冷机制冷量,从而达到减小油温超调的目的。这种控制方式,可以将油温精度控制在±1 ℃,目前国内大部分油冷机生产厂家采用这种技术;

3)全直流变频搭配智能PID温度控制技术:这种技术是目前最先进的油冷机技术,全直流变频技术采用直流变频压缩机、电子膨胀阀(节流)、电子膨胀阀(旁通)、直流风机,从而实现压缩、冷凝、节流过程均可随机床的发热量进行实时调节;智能PID控制技术是在传统PID控制技术的基础上结合模糊算法、神经网络等,实现PID控制参数的可调,从而克服温度控制的大惯性、滞后性、时滞性等劣势,实现机床油温控制快速响应、控温精度达到±0.1 ℃。

2 油冷机基本工作原理

2.1 机床主要热源

机床加工过程中产生的热量主要有四个来源:第一,机床主轴电机、进给运动电机、液压系统的能量损耗转化的热量;第二,刀具与加工工件之间产生的切削摩擦热;第三,机床主轴与主轴轴承的摩擦热,齿轮箱内部齿轮啮合产生的摩擦热,丝杠与丝杠螺母产生的摩擦热;第四,周围环境温度对机床的热辐射。

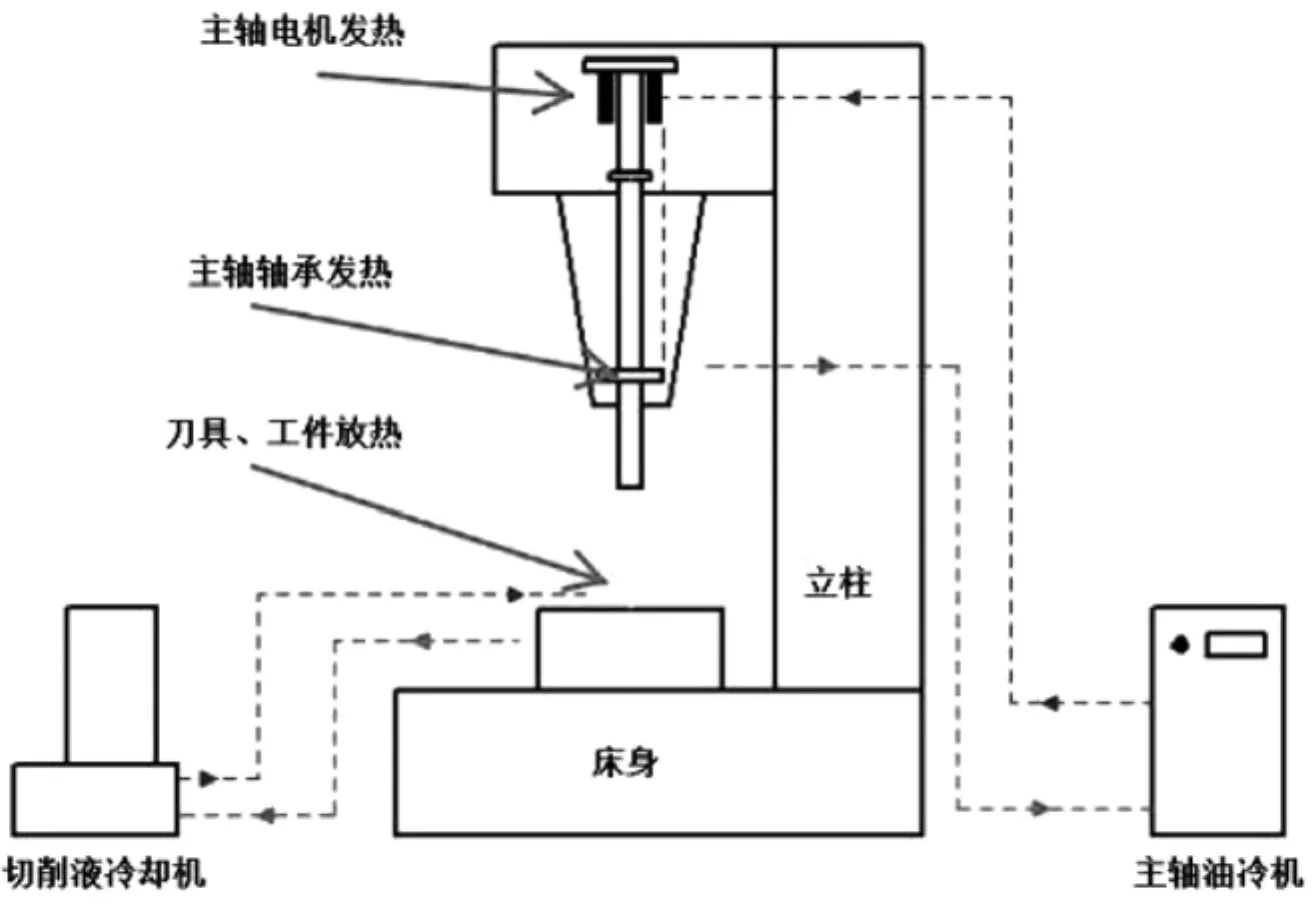

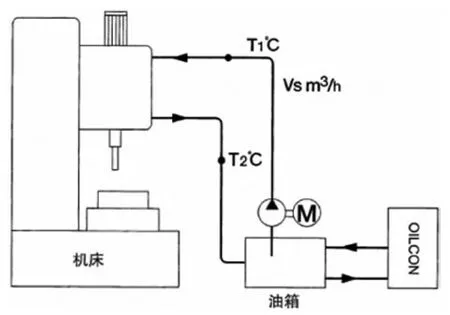

分析机床热量来源,明确机床的发热部位主要是主轴-轴承系统、丝杠、齿轮箱、刀具-工件系统,其中主轴-轴承系统、丝杠、齿轮箱采用同一种油冷机,统称为主轴冷却机;对刀具-工件系统冷却因为要考虑到防堵的因素,采用另外一种结构形式的油冷机,统称为切削液冷却机,如图1所示。

2.2 冷却机床主轴、轴承

图1 油冷机冷却示意图

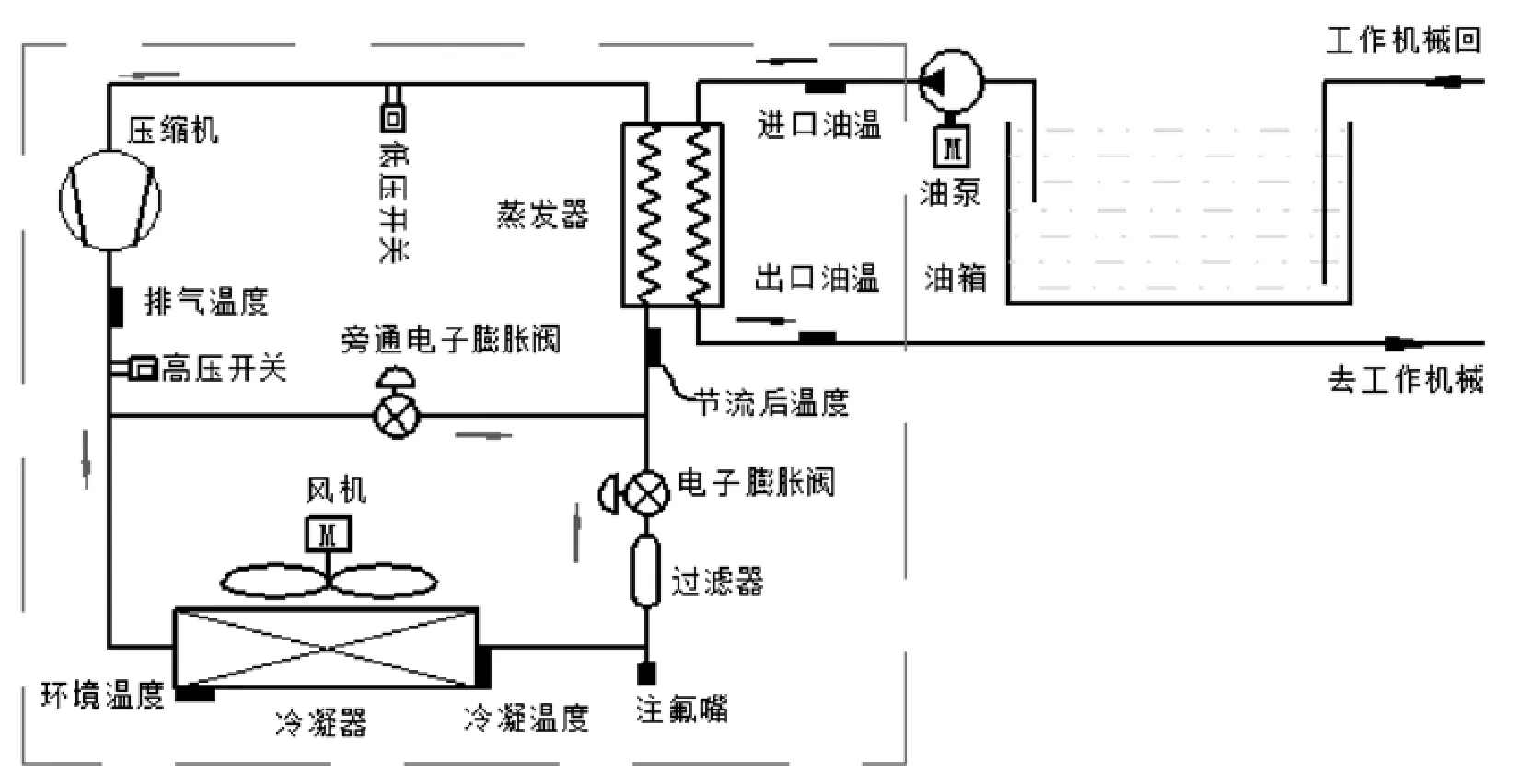

图2 主轴冷却机原理图

主轴冷却机工作原理如图2所示,压缩机将蒸发器中的冷媒气体压缩,形成高温高压的气体,在冷凝器中进行冷凝、液化,形成高温、高压的液体,通过节流装置将高温、高压的液体变成低温、低压的液体,在蒸发器中低温、低压的液体冷媒吸收油中的热量,变成低温、低压的气体。

机床冷却油和冷媒在蒸发器中换热,冷却油被降温后回到机床,冷却油进入机床主轴以后,在冷却流道内进行循环,冷却主轴的同时,通过主轴轴承上面的过油孔进入轴承内部,带走热量,高温冷却油在油泵的作用下再次进入油冷机被冷却,这样完成一个循环。

2.3 冷却刀具、工件

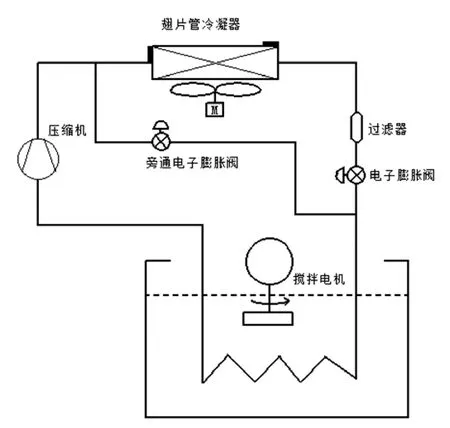

切削液冷却机与主轴冷却机不同点在于切削液冷却机的循环回路是开式的,切削液在循环过程中混入金属碎屑、粉尘等各种杂质,所以切削液冷却机在设计过程中要考虑到蒸发器防堵,杂质易清理的特点。主轴冷却机的蒸发器多采用套管换热器、壳管换热器或者板式换热器,在换热器中冷媒与主轴油进行换热,而切削液冷却机考虑到防堵塞,所以切削液冷却机蒸发器采用盘管式换热器,直接浸入油箱中,这种设计可以避免切削液中的杂质、金属碎屑堵塞蒸发器,但是它的缺点是换热效率差,并且换热不均匀,在蒸发器附件的切削液温度低,靠近油箱壁的切削液温度高,为了消除这种弊端,所以在油箱中增加了搅拌器,通过搅拌增加切削液的流动,从而提高换热消除油箱内部温差。盘管式蒸发器采用不锈钢材质或者铜管表面镀层处理,要具备耐腐蚀特性。如图3所示,为切削液冷却机原理图。

图3 切削液冷却机原理图

3 油冷机控温精度

3.1 控温精度对机床加工精度的影响

油冷机最重要的性能指标是油温控制精度,通过对目前市场上油冷机调研,变频油冷机已经可以将油温波动控制在±0.1 ℃以内,大多数定频油冷机将油温控制在±1 ℃。

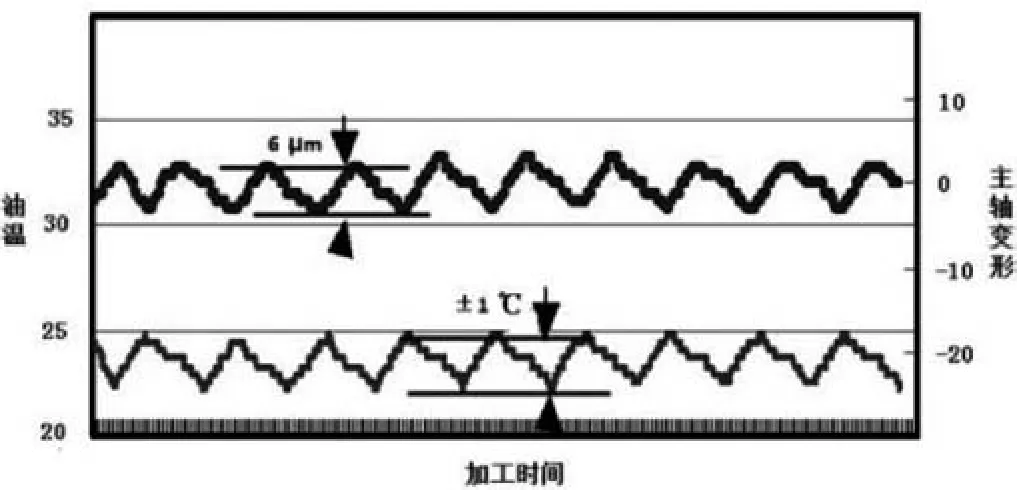

不同的油温控制精度,对主轴热变形影响有很大差异。如图4所示,根据试验测试,当主轴转速5 000转,出口油温设定24 ℃,当油温在±1 ℃内波动,则主轴热位移可达到6 μm,加工工件表面存在明显的刀痕。当冷却油温控制在±0.1 ℃内波动,主轴热位移变形最高可以控制在1 um,加工工件表面光洁、不留刀痕。由此可见,油冷机控温精度在很大程度上决定着机床加工的产品质量,也决定着机床的加工水平。

3.2 油冷机温度控制

随着高精密数控机床的发展,对油冷机控温精度、控温稳定性的要求越来越高,于是现阶段对油冷机的研究主要集中在以下几点:①针对更加复杂的控制模型,要求能够克服大惯性、大滞后性的特点;②控制系统可以根据机床加工条件的变化进行快速响应;③温度控制算法可以进行自我调节。

油冷机温度控制精度与油冷机温度控制逻辑有直接关系,从目前市场上的油冷机来看,控温精度±1 ℃的机型,大多采用定频压缩机ONOFF控制,而精度达到±0.1 ℃的油冷机,都采用PID温度控制。

PID控制是线性控制系统,而油冷机温度控制是非常复杂的控制对象,具有非线性、大时滞和大惯性等特点,如果采用传统的PID控制系统,难以达到理想的效果,因此很多学者将一些智能算法和PID算法进行结合,目前应用比较广泛的有模糊控制、神经网络、以及专家算法,其中应用最广泛的是模糊控制与PID算法相结合的控制算法。

模糊控制的核心部分是模糊控制器,模糊控制器的模糊规则是以技术人员的工作经验为基础制定,所以模糊规则的本质是模仿人工智能。基于模糊控制的温度系统有两个优点:一是不需要掌握精确的温度控制模型,所以具有较强的抗干扰能力;二是过程调节的动态响应品质优于常规PID控制,不会因为过程参数的变化产生较大的波动。

3.3 控温模式选择

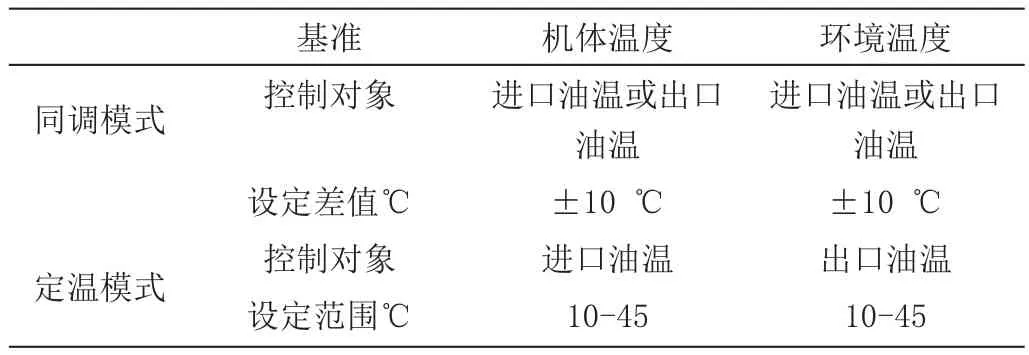

油冷机对油温的控制模式有多种,不同的控制模式,适用于不同的机床,总体上控温模式分为同调模式和定温模式。

定温模式是将油冷机的入口或者出口控制在某一个温度,如表1所示,定温模式的控制对象是进口或者出口油温,在实际应用当中,需要根据机床冷却槽的设计特点选用合适的控制对象。定温模式多应用于对控温精度要求不高的机床,对于高精密加工机床,大多采用“同调模式”。

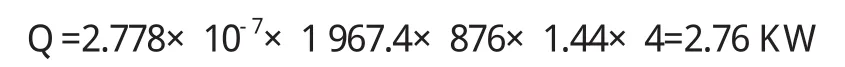

机床主要由主轴、立柱、床身、工作台四大部分组成(如图5所示),以上四个部件在机床运行前温度相同,当机床开始工作后,因为各自的发热量不同,所以温度变化发生变化,温度不同导致膨胀的程度不同,从而影响到机床的加工精度。

图4 油温波动与加工误差

表1 控温模式

四大部件中,机床床身没有热源,并且不属于运动部件,所以是机床中温度变化最稳定的部分,将机床床身的温度作为机床的代表温度,油冷机以床身温度为基准,设定进口油温或者出口油温与床身温度的差值,当机床床身温度变化的同时,油温也跟随其变化,从而保证主轴、立柱、工作台与床身保持相对稳定的温度场,其他3个部件的温度以床身温度为基准,油冷机控制油温与机床床身温度相配合的控制方法为基准同调控制,将油温跟随床身温度变化的方法称之为“机体同调控制”。

4 油冷机选型计算

4.1 主轴油冷机

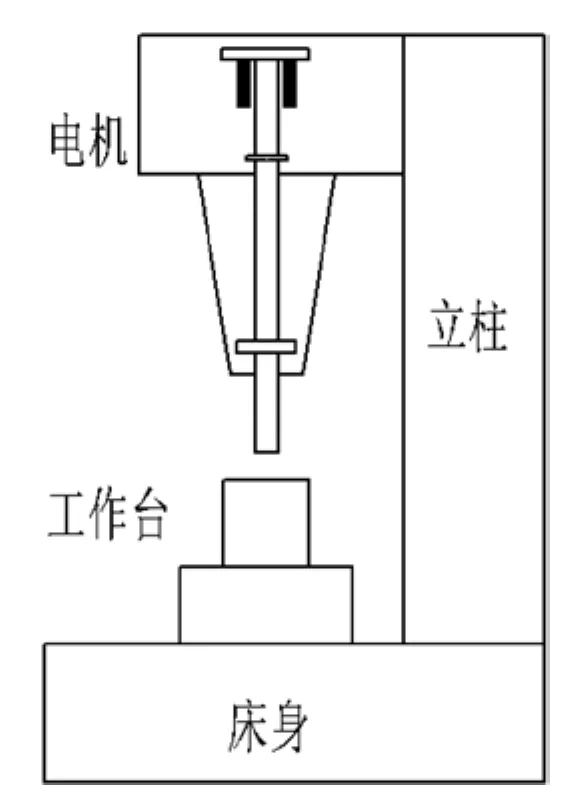

4.1.1 根据进出口油温计算

如图6所示,根据机床入口油温和机床出口油温计算机床发热量Q。

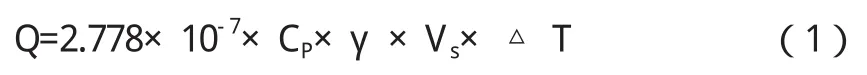

式中:

Q:发热量,kW;

Cp:油的定压比热,J/kg℃;

Γ:密度,kg/m3;

Vs:油流量(m3/h)

△T:进出口油温差值,T2-T1,℃;

以VG 32为例,在油温35 ℃下,Cp为1967.4J/kg℃,γ为876 kg/m3,流量Vs为1.44 m3/h,△T为4 ℃:

不同温度下,油的定压比热和密度不同。发热量计算要根据机床工作温度,利用热平衡法计算得到定压比热,利用质量和体积计算得到密度:

式中:

Qh:电加热发热量,kW;

M:油的质量,kg;

△T:油的温升,℃;

V:油的体积,m3。

4.1.2 从电机输出功耗计算发热量

式中:

Q:发热量,kW;

H:电机输出主轴功率,kW;

Η:电机输出损耗量,%。

例:20 KW的电机输出损耗量为30 %时,Q=20×0.3=6 KW。

电主轴电机损耗按照20 %~30 %计算,机械主轴电机损耗按照8 %~15 %计算。

4.2 磨削液、切削液油冷机选择与计算

图5 机床四部分

图6 示意图

切削液、磨削液系统的发热量是根据冷却液箱的容量、泵功率的大小按以下公式计算得到。

式中:

Q:机床整体热负荷;

Q1:主轴电机功率损失,主轴输出功率的20 %~30 %;

Q2:机床所有循环泵的发热量,Q2=泵输出功率×η/100,kW;

几天以后,丈母娘再次闹出事端。黄昏时分小区物业管理人员敲开呼伦的防盗门,寒暄一番后就和呼伦躲进书房。是这样,他直入正题,下午大妈把小区草坪里的草拔掉一些。

Q3:经过冷却箱的冷却液和室温的传热量。

式中:

K:热通过率,一般为K=11.6-23.2,W/m2×℃;

A:油箱表面积(m2)

ΔT:室温和箱内冷却液温差(℃)

例:Q1=3 KW;

Q2=(0.75+1.1)×50/100=0.925 KW(泵的热损耗一般去50 %);

Q= Q1+ Q2+ Q3=3+0.925+0.805=4.73 KW。

4.3 管道阻力设计

如果油冷机配管过长,管道阻力超出了使用范围,会导致流量降低、制冷量下降,同时油泵也会产生异响动。

设计配管尺寸可以参考以下公式计算管道阻力:

式中:

ΔP:管道阻力,MPa;

γ:油液运动粘度,mm2/s;

Q:流量,L/min;

L:配管长度,m;

D:配管内径,mm。

5 结语

本文介绍了油冷机降温技术在高精密机床加工领域的应用,总结了油冷机不同发展阶段的特点,以及油冷机的工作原理和设计计算,对油冷机的控温精度和控温模式进行了讲解,不同用途的机床对控温精度和控温模式的。

随着制冷技术、自动控制技术的发展,市场对油冷机提出了更高的要求,除了要满足降温、控温的基本功能,同时还要具备节能、环保、智能化等特点。

油冷机远程监控与控制技术,是下一代油冷机重点发展的功能。随着无人化车间的出现,远程控制需求日益增多,它要求油冷机可以连接WiFi或者无线网络,实现在电脑、手机上的完成查看运行状态、设置运行数据作等日常维护。