顶部注气重力驱控气采液井筒可视化模拟实验

2019-09-25耿彤秦义杨小平顾龚杰翟锡芝高艳芳杨康

耿彤 秦义 杨小平 顾龚杰 翟锡芝 高艳芳 杨康

中国石油华北油田公司工程技术研究院

0 引言

华北雁翎油田属于背斜构造、断鼻构造、潜山构造的轻质油藏老油田,且具有埋藏较深(平均埋深 2 905 m)、油藏倾角大 (20~25°)、油层厚 (244 m)等特点,经过历年水驱开发后自然递减逐年加快,在油藏顶部滞留“阁楼油”,存在高含水条带。为使中、弱水淹层进一步有效动用,采取顶部注气重力驱是目前注气非混相驱中提高采收率幅度最高的一种新开发方式[1-3]。

国外许多学者对顶部注气重力驱技术做了大量研究工作,约90%的文献主要是室内实验研究,其余文献则仅评价了已成功实施注气重力驱技术的油藏开发效果[4-9]。国内关于顶部注气重力驱技术研究相关报道也主要是利用数值模拟技术,进行注气驱替机理研究,通过综合考虑油藏地质参数、开发参数等方面因素,认为气油界面的稳定性是注气重力驱成功的关键,开发因素方面的临界注气速度、合理区域注采比、生产井射孔位置等是影响油气界面稳定性的关键定因素;初步定性、定量建立了适合注气重力驱油藏筛选条件;针对现场如何控制油气界面稳定性,提出“注采兼顾、分区控压限产、追踪界面调整”的注气采油开发政策[10-16]。

Mahmoud 等[17-18]建立了一个可视化模型进行注气稳定重力驱室内实验研究,重点研究注气驱油过程中油气界面变化、注气速度对采收率的影响。其中控制气液界面稳定性是现场实施注气重力驱技术的核心。气液界面可划分为油藏生产井井筒气液界面(即点界面)和油藏平面气液界面(即平面界面)。现场实施中控制好点界面和平面界面,就相应控制住了油藏体界面(即三维气液界面)。提出的“注采兼顾、分区控压限产”主要强调的是控制平面界面稳定性;而井筒气液界面控制控制的室内和现场试验研究尚未查到有关报道。随着不断周期性注气,油气界面下移,不可避免会造成井筒气窜,因此提出在重力驱前中期通过经济允许的套管放气量和合理的抽汲参数达到井筒“气液分疏、控气采液”的采油举升工艺思路。若后期地层生产层段全气相,则井筒全部进气,采油阶段结束。

为直观研究注气驱油过程,开展了注气驱采油井筒可视化模拟研究,观察气液在模拟井筒的流动状态,判断气体在进入井筒时及进入井筒后的运动形态;通过套管放气判断在井筒内能否形成稳定气液界面,获得油井举升、井口套管放气时气液分离过程中的实验数据,直观表述井筒流动形态,为注气重力驱油井生产中套管放气量、尾管下入深度和泵抽参数等参数优化提供依据,供生产实际应用。

1 实验装置设计

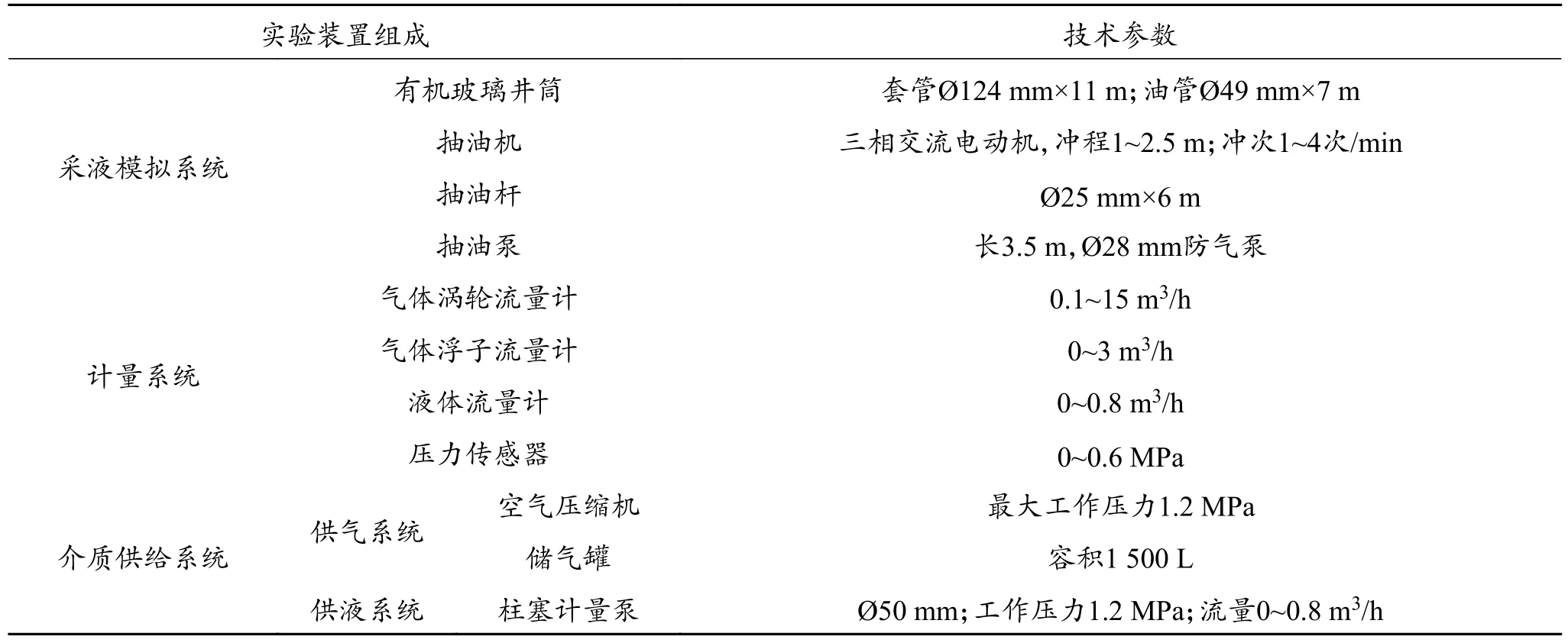

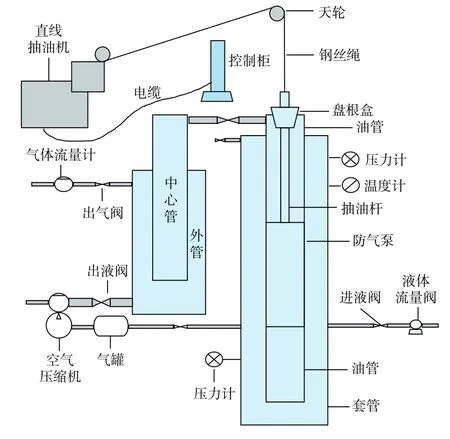

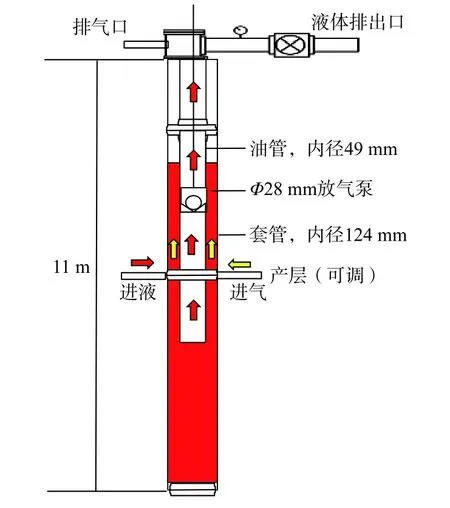

对采液系统进行全尺寸比例物理模拟,主要技术参数见表1。实验装置包括介质供给系统、计量系统和采油模拟系统。采油模拟系统中的井筒管柱均采用透明有机玻璃钢。其实验装置及可视化试验井筒管柱示意图分别见图1、图2。其中图2中进气液位置可调,模拟的是地层产层流体进入井筒的位置。

表1 模拟实验装置主要技术参数Table 1 Main technical parameters of the simulation experiment device

图1 模拟试验装置Fig.1 Simulation experiment device

图2 可视化模拟试验井井筒管柱Fig.2 Schematic string in the borehole of visual simulation experiment well

2 实验方法及分析

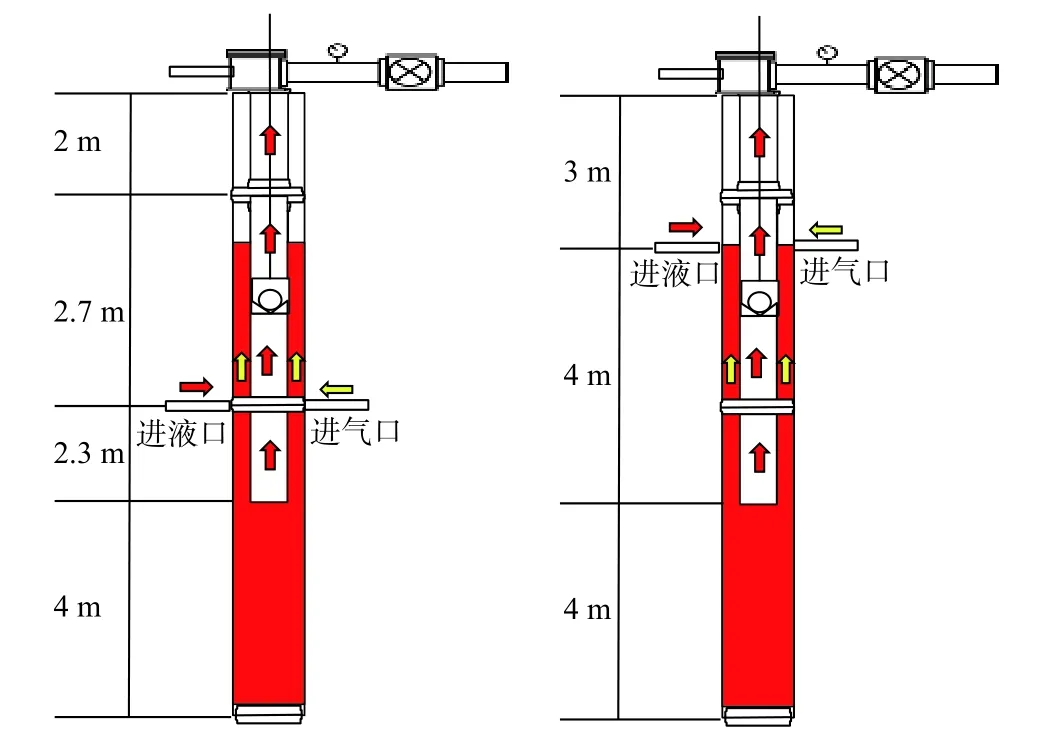

在做任何实验之前,先将油管分别下入产层以下2.3 m或4 m处(见图3),油套环空充满水,调至供采平衡后方可进行实验。

2.1 井口套管不放气条件下实验

2.1.1 实验井不泵抽时静态实验

实验方法及目的:在进液量为0.12 m3/h实验条件下,分别以1 m3/h和5 m3/h的进气速度向产层供气,观察不同气液比下气体在井筒中的流动状态。

图3 油管分别下入产层以下2.3 m和4 m处井筒Fig.3 Schematic borehole with the tubing at 2.3 m and 4 m below the producing pay

实验结果:在定液量下,随着入口气量增加,产层上部气流型由泡状流变为搅动流,但是产层下部仍为静止液柱。分析随着气体进入环空,气体只会因重力分异上窜至压力较小的产层上部环空,而不会对产层下部的静液柱产生影响。说明当油管下过生产层时,起到了很好的防气效果,气体将不会下窜至泵吸入口处,避免了气体进泵,对泵效造成影响。

2.1.2 实验井泵抽时动态实验

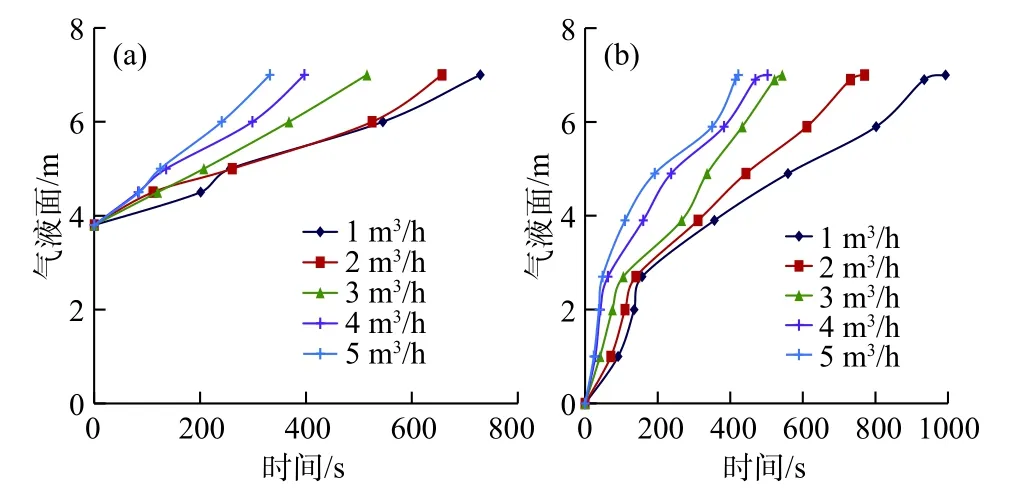

在冲程2 m、冲次3.33次/min、进液量0.12 m3/h实验条件下,分别以 1 m3/h、2 m3/h、3 m3/h、4 m3/h和5 m3/h的进气速度向产层供气,泵抽实验目测气液面降至泵吸入口上方之前结束。观察不同气液比下气体在井筒中的流动状态,分析研究不同气液比下气液面下降速度。

结果表明,将油管分别下入产层以下2.3 m和4 m处2组平行实验中,随气量增加,产层上部油套环空从泡状流逐渐变为搅动流,泵吸入口处始终保持纯液状态,油管内无气泡出现。但当气液面在产层上部时,气液面下降速度较慢;当气液面降至产层以下时,气液面下降速度较快。

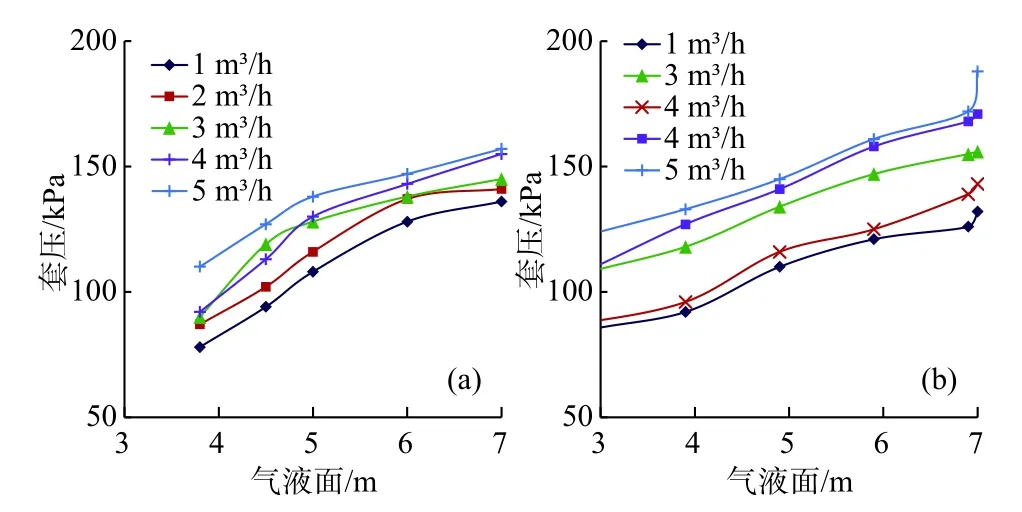

从气液面与生产时间关系图4和气液面与套压关系图5分析,随生产时间增加,同一工作制度不同气液比下,气液面降至产层位置时的套压均存在一个拐点,这是因为气液面在产层上部时套压较小,对应井底流压较小,产层供液不受影响,气液面下降速度较慢,套压上升幅度较大;当气液面降至产层以下时套压较大,井底流压增大,影响地层供液,打破之前供采平衡状态,采液速度大于供液速度,导致气液面下降较快,套压上升幅度减小;不同进气速度造成套压上升速度不同,供气速度越大,套压上升越快,气液面下降至泵吸入口所需时间越短。

图4 同一工作制度,不同气液比下,气液面与时间关系Fig.4 Relationship between gas-liquid contact and time at different gas/liquid ratios in the same working system

图5 同一工作制度,不同气液比下,气液面与套压关系Fig.5 Relationship between gas-liquid contact and casing pressure at different gas/liquid ratios in the same working system

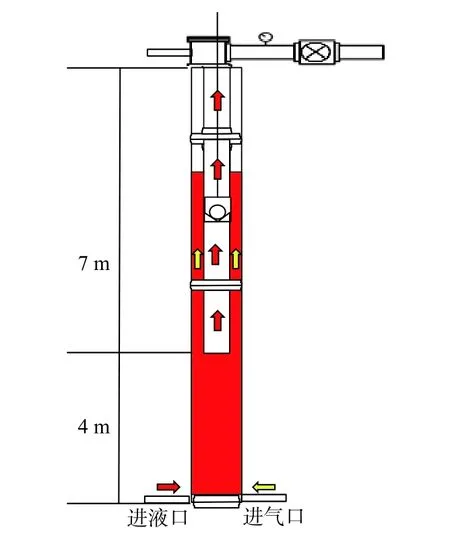

图6 油管下入产层以上4 m处井筒示意图Fig.6 Schematic borehole with the tubing at 4 m above the producing pay

2.2 井口套管放气条件下实验

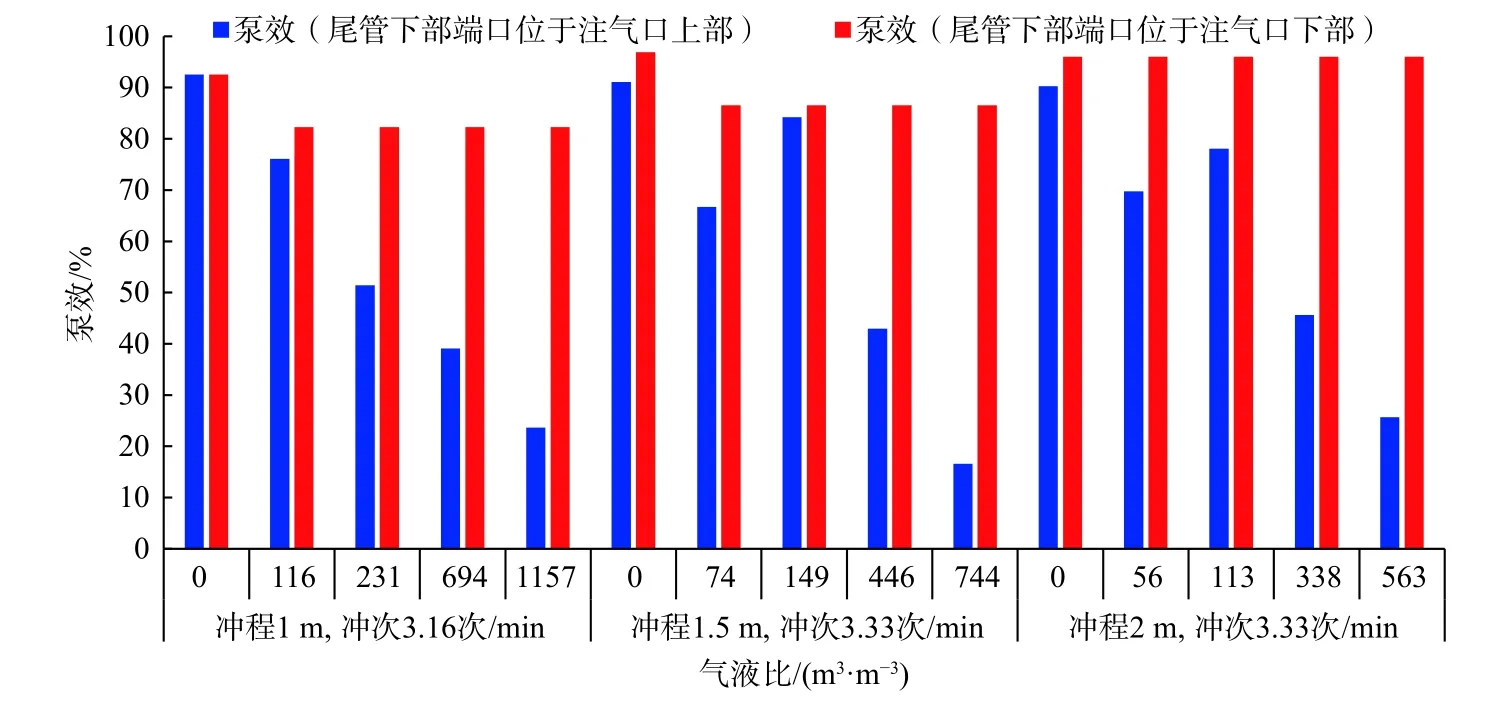

2.2.1 油管下入相对产层不同位置时,不同气液比对泵效影响

实验方法及目的:将油管分别下入产层以下2.3 m(图3)和产层以上4 m(图6),油套环空充满水,调至供采平衡,在不同工作制度下,进液量0.12 m3/h,井口套压65 kPa的实验条件下,分别以0.5、1、3和5 m3/h的进气速度向产层供气,观察不同气液比下气体在井筒中的流动状态,研究泵抽过程中不同气液比对泵效的影响。

实验结果:在油管下入产层以下2.3 m实验中,随气液比增大,产层上部油套管环空从泡状流逐渐变为搅动流,泵吸入口处始终保持纯液状态,油管内无气泡出现。

在油管下入产层以上4 m实验中,随气液比增大,油套管环空和油管内均由泡状流变为搅动流,泵吸入口处气泡增加,气体进泵。

从油管分别下入产层以下2.3 m和产层以上4 m,不同工作制度下,通过分析图7不同气液比与泵效的关系可知,相同工作制度,纯液状态下,油管相对产层不同位置时,其泵效差异不大。但随气液比增加,油管下入产层上部4 m处时的泵效迅速下降,这是由于在该生产条件下,气液在产层位置混合,气体向压力低处流动,当产层位于泵吸入口下部时,上冲程过程中,泵内形成负压,固定阀打开,气体大量进泵,导致泵效大幅度下降,当气液比增至1 150 m3/m3时,泵效仅为16.7%。

当油管下入产层以下2.3 m处,开始进气时,由于密封问题,有少许液体从井口盘根处漏失,导致泵效有所下降,但泵吸入口处,观察不到气体进泵现象,随着气液比进一步增大,泵效不再发生变化,当气液比达到1 150 m3/m3时,泵效仍高达81%。

2种生产工艺对比实验表明:气体进入井筒后,气体全部沿环空上行,油管下过产层可以有效防止气体进泵。

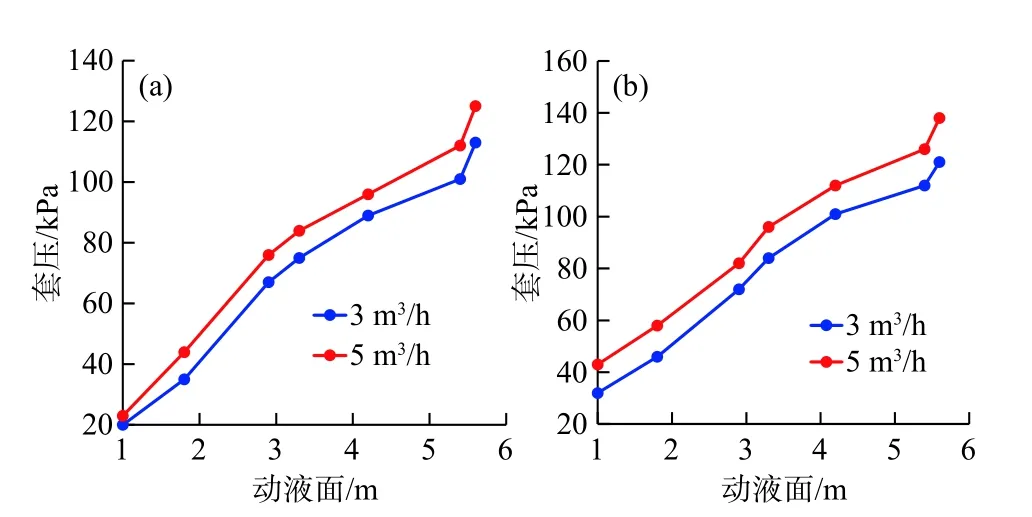

2.2.2 不同放气量(套压)和气液比下,保证实验井稳定生产实验

实验方法及目的:将油管分别下入产层以下2.3 m和4 m(图3),油套环空充满水,调至供采平衡后,关闭套管放气阀,以5 m3/h的进气速度向产层供气,目测当气液面由上往下压至泵吸入口处后,冲程1 m、冲次3.13 次/min、进液量0.12 m3/h、进气速度分别为3 m3/h和5 m3/h实验条件下,缓慢打开套管放气阀,放气量由小变大,记录气液面稳定后的高度及对应套压,观察井筒流态,研究实验井稳定生产时,气液面和套压变化及对泵效的影响规律。

图7 油管相对产层不同位置下,不同气液比与泵效关系Fig.7 Relationship between gas/liquid ratio and pump efficiency for different relative positions of tubing to producing pay

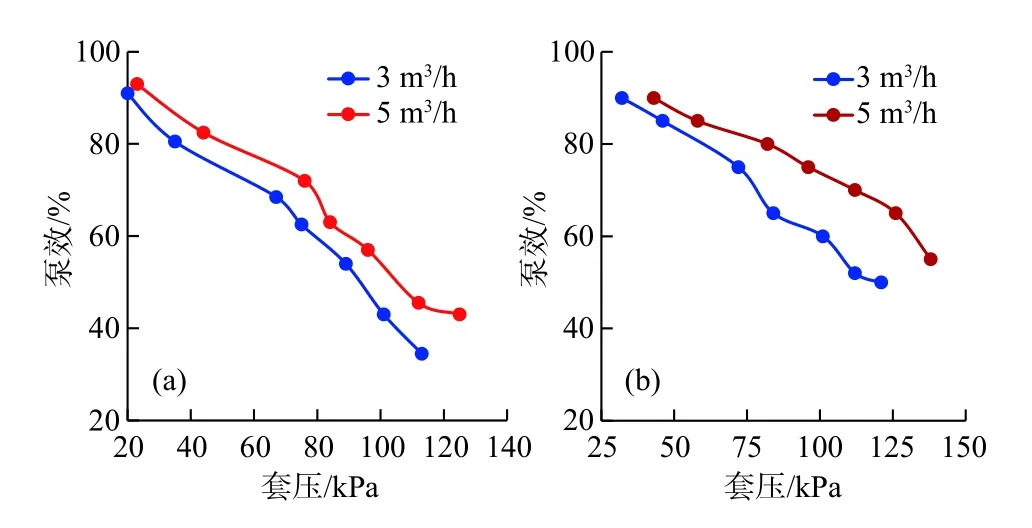

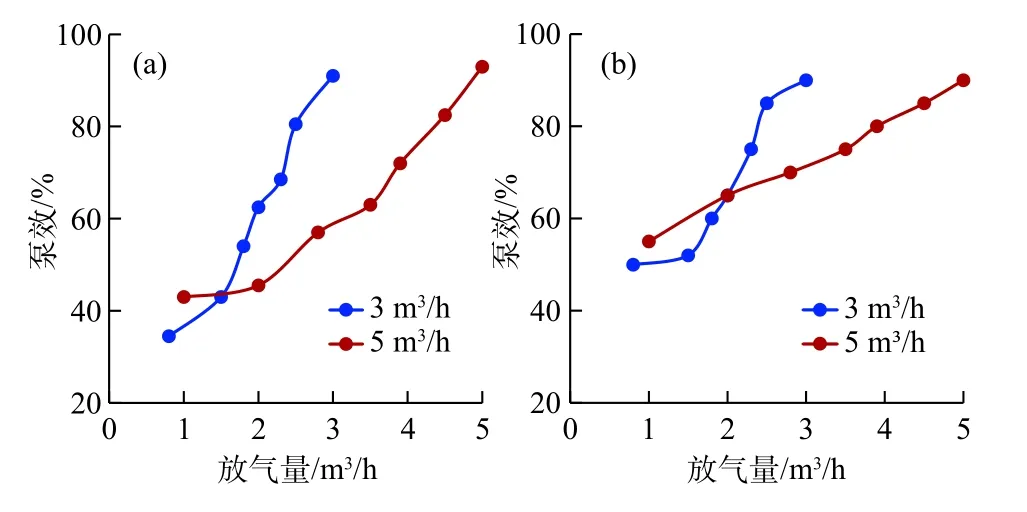

实验结果:将油管分别下入产层以下2.3 m和4 m处2组平行实验中,通过井口放气量调节,气液面可调控稳定在不同位置,井筒气液从泡状流逐渐变为搅动流。从油管分别下入产层以下2.3 m和4 m处,同一工作制度,不同放气量和气液比下,分析气液面位置与套压、套压和放气量与泵效关系(图8~图10)。

图8 不同放气量下气液面位置与套压的关系Fig.8 Relationship between gas-liquid contact position and casing pressure at different gas releasing rates

图9 不同放气量下套压与泵效的关系Fig.9 Relationship between casing pressure and pump efficiency

图10 不同气液比下放气量与泵效的关系Fig.10 Relationship between gas releasing rate and pump efficiency at different gas/liquid ratios

不同气液比下,随放气量增加,气液面与套压均成正比关系;由于套压越高,气柱段越长,动液面越低,导致沉没度越低,使得泵效随套压升高而减小。实验表明:通过控制套管放气量,能保持井筒气液面相对稳定,实现实验井正常生产。

3 结论与建议

(1)任何条件下,产层气体进入井筒中均快速向上运动,气液两相流型主要为泡状流和搅动流。若将油管下入产层以上时,注入气进入井筒后,部分进泵,部分沿环空上行;随着进气量的增加,发生气窜,说明常规生产管柱不适应高气液比下的带气生产。

(2)将油管下入产层以下时,由于气液密度差,气体全部沿环空上行,说明非混相注入气依靠重力可以分异;若套管不放气,气体密度小,直接向油套环空聚集,无气体进泵,但随进气量增大,套压上升,气液面下降,将严重影响生产;套管放气量越大,气液面越高,套压越小,通过控制套管放气量,维持气液面稳定,实现一段时间的正常生产。

(3)建议在顶部重力驱油藏生产过程中发生井筒气窜时,可在允许最大经济放气量下开展套管放气试验,通过摸索井口放气量和合理的工作制度,实现油井气液分疏、稳定生产。