井筒屏障完整性及其优化设计

——以CO2吞吐井为例

2019-09-25张智宋闯冯潇霄张超罗鸣李炎军

张智 宋闯 冯潇霄 张超 罗鸣 李炎军

1.西南石油大学油气藏地质及开发工程国家重点实验室;2.中海石油(中国)有限公司湛江分公司

井筒完整性是起源于国外的一个新兴概念,它是一项在井全生命周期内,运用技术、操作和组织管理等方法降低地层流体不可控泄漏风险的综合技术[1-4]。随着我国各大油田开发进入中后期,各种安全性问题逐渐暴露,井筒完整性管理引起了广泛的重视。目前世界范围内公认的井筒完整性标准包括由挪威石油协会牵头编写的《OLF井筒完整性推荐指南》、NORSOK D-010《钻井和井下作业中的井筒完整性》、美国石油协会发布的API 65-2 《建井中的潜在地层流体封隔》以及ISO/TS 16530-1、ISO/TS 16530-2等[5-7]。这些标准主要是针对国外海上高产油气井制定的,不完全适用于国内油田。

井筒完整性是井筒全生命周期中的一个关键问题,井筒完整性的破坏不仅会导致负面的经济后果,而且会对环境造成重大影响,而严酷的井下环境对于保障井筒安全和持久完好带来严峻挑战。截至2014年底,中国石油在塔里木油田和西南油气田已投产高温高压及高含硫井200余口,其中油套管发生不同程度的窜通、泄漏等问题的井达40多口,严重影响了这些井的安全高效开发[8]。目前,国内在油气井井筒完整性管理方面局限于井下管柱选用标准、螺纹选用操作标准和规范等,相关技术要求和标准分散且不全面,对完整性、安全性的评价方法还不够系统全面,而直接应用国外标准无法保证经济性和可实施性,建立符合我国国情的井筒完整性规范,进行老旧油田井筒完整性缓解、干预、修复,对于油田的安全高效生产具有重要意义。

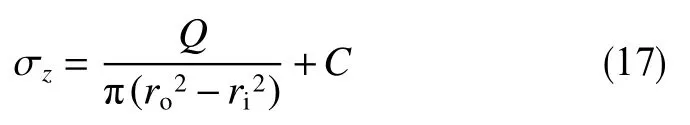

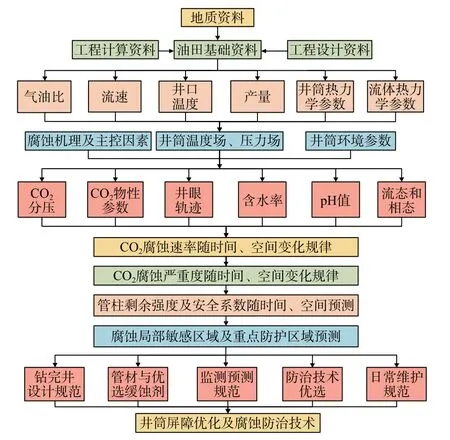

本文在国外完整性管理理念的基础上,分析了国外相关标准的不足和我国井筒完整性标准制定的重点,并以CO2吞吐井为例提出了井筒屏障腐蚀完整性的优化设计方法,为打造经济、高效、精确的井筒完整性管理体系提供技术支撑。

1 井筒腐蚀完整性概念的提出

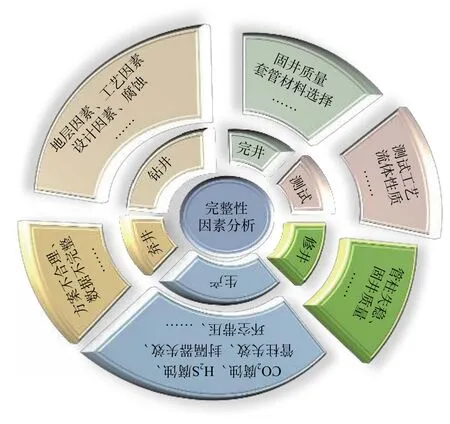

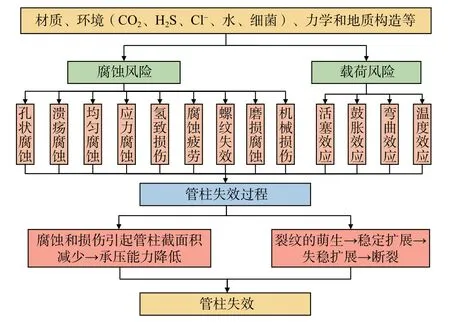

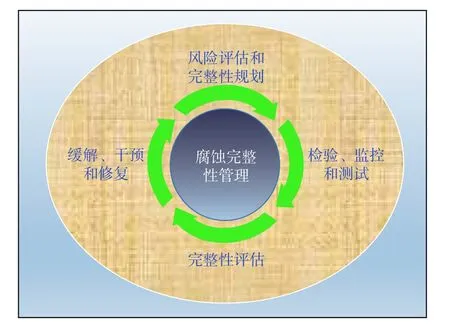

井筒完整性贯穿于油气井方案设计、钻井、试油、完井、生产到弃置的全生命周期,通过有效技术手段和管理手段来降低开采风险,达到预防和减少油气井事故发生、经济合理地保障油气井安全运行的目的,并最终实现油气井安全生产的程序化、标准化和科学化的目标(图1)。井筒完整性的核心是建立有效的封隔屏障,井筒屏障部件繁多,并且沿井深方向环境差异巨大,影响因素复杂多样(图2)。

图1 井筒完整性因素示意图Fig.1 Schematic factors of wellbore integrity

封隔屏障在物理上和功能上的完整性是保证地层流体不“泄窜”的关键。所谓“物理上的完整性”是指井筒屏障无泄漏、无变形、无材料性能退化、无壁厚减薄;所谓“功能上的完整性”是指井筒屏障应能承受开采和井下作业中所受压力、操作以及腐蚀环境的影响,并且封隔屏障始终处于受控状态,能够适应不同使用情况下的极限载荷和极限服役环境,当不可控制因素可能导致井筒的某一关键节点失效,可能危及环境与公众安全时应及时补救或有能力安全地封井、废弃井眼[9]。

图2 井筒屏障划分与影响因素Fig.2 Classification and influence factors of wellbore barrier

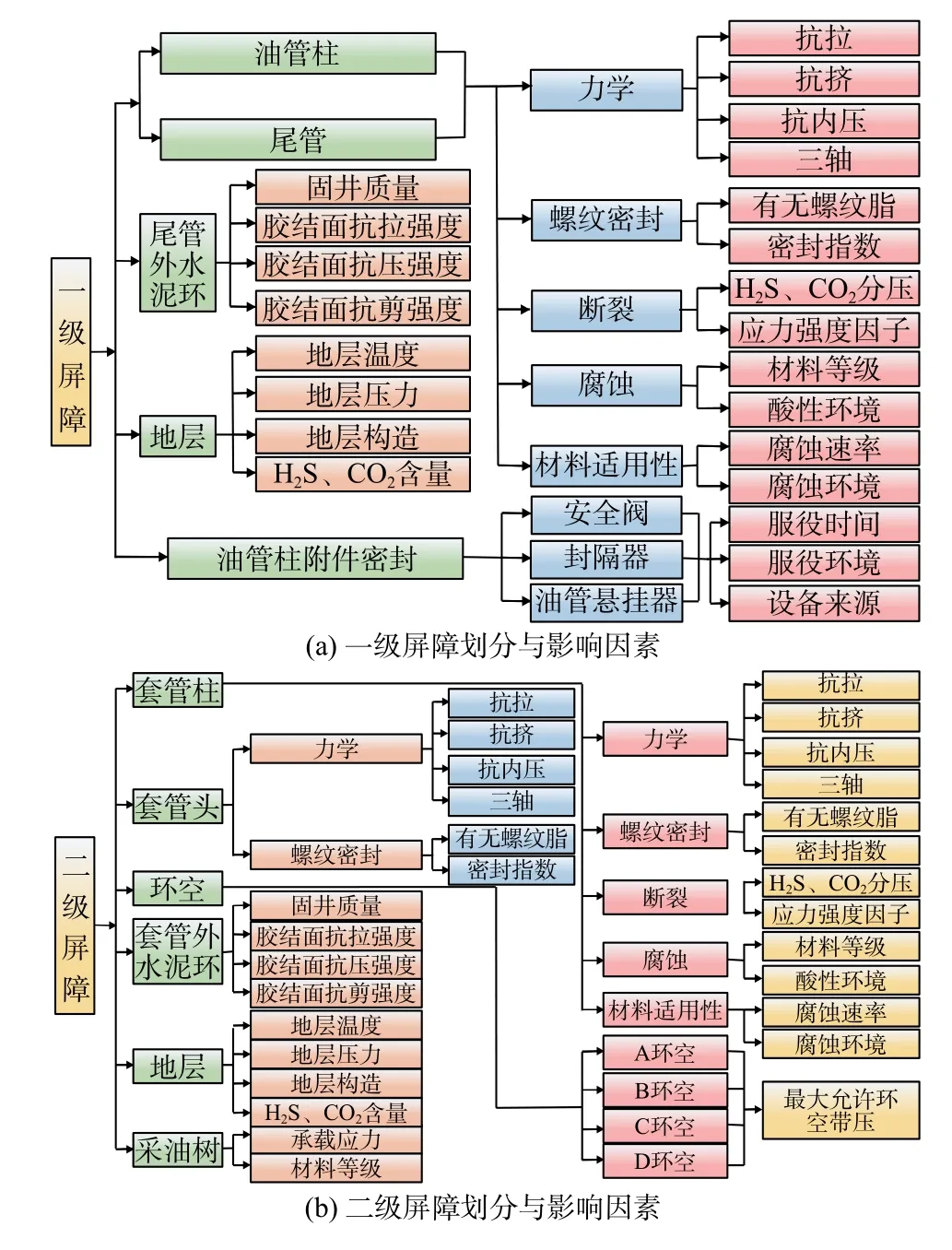

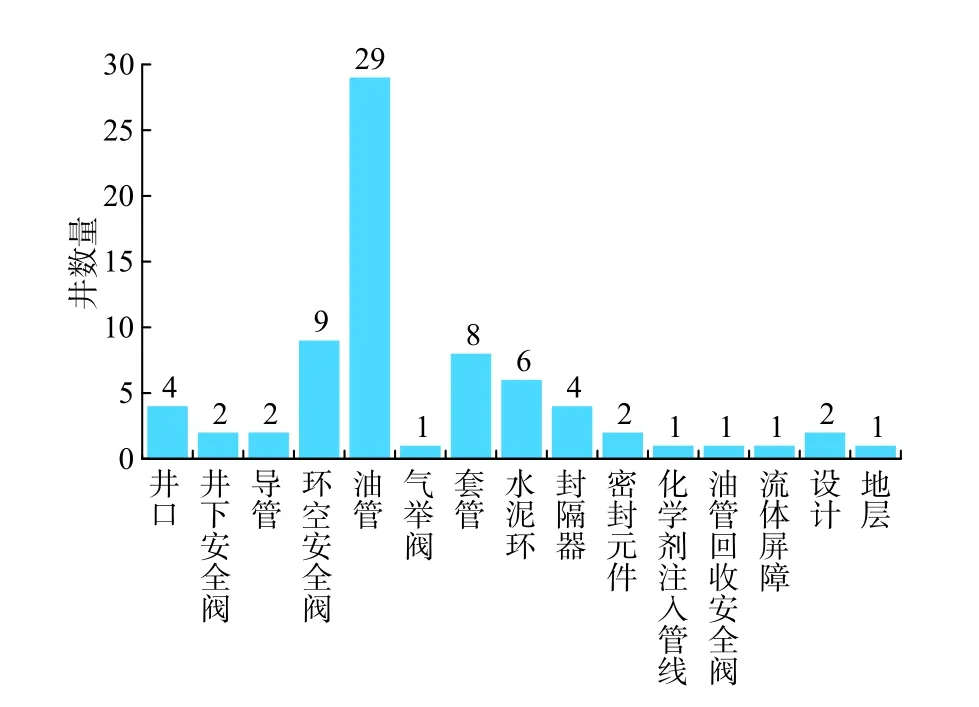

井筒封隔屏障失效绝大多数是由腐蚀导致或诱发的,腐蚀导致的井筒失效形式多种多样(图3),建立完整的、全面的腐蚀管控和方法至关重要。

图3 井筒失效形式Fig.3 Wellbore failure mode

基于井筒完整性管理提出了井筒腐蚀完整性的概念(图4),以发挥井筒完整性及全生命周期的连贯性、一体性。井筒腐蚀完整性管理是井筒完整性管理的重要组成部分,井筒单元因外载超过结构强度发生失效是偶然个案,但是腐蚀、材料老化导致井筒安全性降低却是持续和几乎不可避免的。井筒腐蚀完整性管理就是一套“适用性”评价和管理的理念和方法,它不追求“完全正确”或“最好”而是追求可用及避免发生不可控的井筒泄漏,延长油气井寿命[10]。井筒腐蚀完整性的关键是建立井筒屏障设计与优化方法,其遵循的基本思想是“全局把控,重点防护,经济有效”,即:(1)在井筒屏障设计阶段应考虑腐蚀因素,对腐蚀因素进行评估,依据API Spec 5CT、ISO/NACE 15156等标准选择井筒封隔屏障材料以及腐蚀敏感区域的材料;(2)通过测试或开采取得腐蚀环境信息后对设计进行再评估,综合考虑腐蚀风险与载荷风险,通过模型分析或模拟实验预测井筒寿命;(3)开展以API 57、API TR 5C3等标准为基础的实用性评价,计算井筒极限服役条件,控制开采压力或井下作业载荷满足井筒极限服役条件;(4)进行井筒腐蚀针对性缓解和修复,在现有基础上制定抵抗井筒结构性破坏、维持井筒功能的最优方案;(5)在实践中完善屏障设计与优化,建立一体化的技术档案和资料集,统筹油田信息,形成适用于本油田的井筒完整性管理体系与流程。

图4 腐蚀完整性管理Fig.4 Corrosion integrity management

井喷或严重泄漏都是由于井筒屏障失效导致的重大井完整性破坏事件。井筒屏障完整性管理包括井筒屏障完整性评价、井筒屏障部件设计、井筒屏障完整性控制措施等[11]。井筒屏障部件设计应结合井筒完整性评价得出的井筒屏障现状和潜在风险设计井筒屏障,并进行保障完整性控制措施的优选。井筒屏障元件失效是材质、环境和受力状态三者综合作用下长期累积的结果,且具有高度敏感性和选择性。油管和套管作为井筒内部最大并且与地层流体时刻接触的屏障,在油田现场极易出现完整性风险(图5)[12],其从井底到井口跨度极大,井筒环境与载荷差异极大,在井筒方向上易出现损伤累积的敏感区域,从而导致井筒失效。而井筒屏障遵循“木桶原理”,任何一部分出现短板都会引发系统性的井筒完整性风险。因此确定井筒失效敏感区域对于井筒屏障优化、保障井筒完整性至关重要。

图5 屏障组件失效统计Fig.5 Statistical failure of barrier component

油气井措施后增产量是衡量油气井措施的施工质量及经济效益的唯一指标。从资源品质上看,我国油田资源品质表现为先天不足,现有资源品位与国外石油相差悬殊,目前我国上游各油田一般为陆相油田,属于小断块地质结构和复杂油藏结构,缺乏整装油田。特别是三高油气田以及超深油气田的开发决定了我国井筒完整性管理的难度较大。具体的井筒完整性问题也各不相同,取决于不同类型油藏(常规和非常规)、垂直井和水平井、陆上与海上、特殊类型的井身设计以及目的和操作(例如注气、注水、地热、高压高温、强化采油、深水钻井、堵漏和弃井)等。研究不同情况下井筒屏障以及维持其完整性的条件非常必要。

另外,国内外油田勘探开发特点不同。我国油气田开发的突出特点是围绕“老区”进行,前期井筒完整性设计不足导致失效频发,而且随着油气田开发时间的延长,油气田开采环境日益复杂,众多油田进入特高含水期,新增储量丰度和品位较低,单井获得的储量较少,开发效益和经济效益变差。我国二氧化碳吞吐井井筒主要采用碳钢材质,而国外抗腐蚀材料的选择通常是根据美国腐蚀工程师协会(NACE)制定的标准进行选择,对于酸性油气井,通常是采用高含铬锰合金钢,其价格极高,投资风险极大[13],大面积使用高强度抗腐蚀钢材不现实,国外井筒完整性标准不符合我国油气田开发现状。因此在进行井筒完整性设计和改造前,不仅要考虑技术条件、地质条件的影响,也要考虑经济上的合理性,以确保措施后取得较好的经济效益。开展经济性管柱设计方案研究,避免使用一刀切的管理设计方式,对于降低油田管理成本具有重要意义。

2 CO2吞吐井井筒屏障优化设计方法

在我国CO2驱是常见的“三次采油”措施,而老井通常是按常规油井设计的,其在提高采收率的同时也对井筒造成了巨大的腐蚀,油井免修期大幅度缩短。CO2吞吐井的吞吐周期包括注气、焖井、放压和生产4个阶段,不同阶段井筒环境参数和生产参数差异极大,对管柱的腐蚀也存在较大差异。目前国内外对于注水井转注CO2的安全性评价研究十分有限。本文以CO2吞吐井为例进行井筒屏障优化设计。

井筒屏障优化应结合井筒完整性评价得出的井筒屏障现状和潜在风险,并考虑井筒腐蚀风险与载荷风险双重作用的影响,进行井筒寿命预测并确定失效敏感区域,基于此设计井筒屏障和井筒完整性修复方案。

2.1 CO2吞吐井腐蚀环境与速率预测

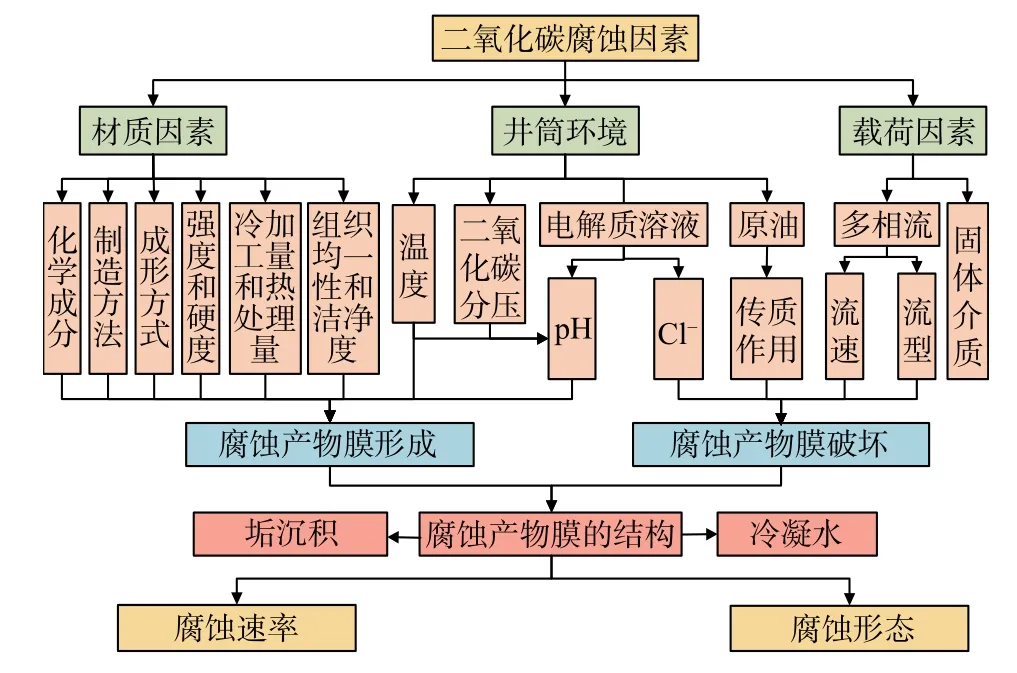

CO2腐蚀是油田管材最常见的侵蚀形式,除了由于增产需要人工补注的CO2外,地层中的有机物进行生物氧化或是地球的地质化学过程都是CO2的重要来源[14]。在不存在电解质的理想状态下,干CO2气体本身不具备腐蚀性,但它极易溶解于水或盐中。当其溶解在水中形成碳酸,由于水中氢离子增多,水呈酸性,就会使管材产生氢去极化腐蚀[15]。二氧化碳腐蚀是温度、压力、流速、介质组成、腐蚀产物膜、pH、地层水离子含量、CO2分压等多种因素综合作用的结果(图6)。在油田复杂的环境下CO2水溶液比相同pH值的完全电离的强酸更具有腐蚀性。

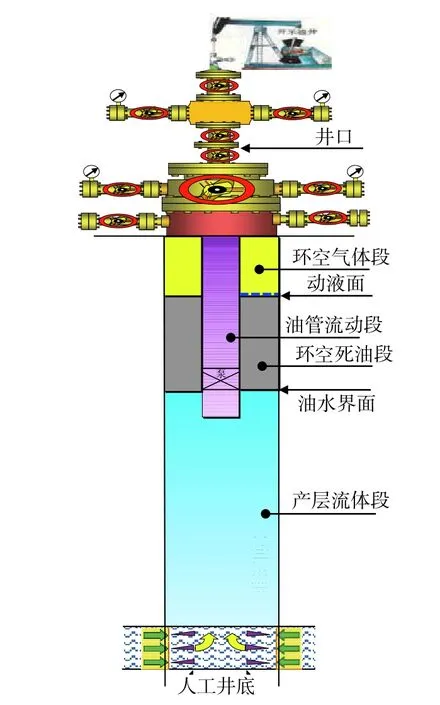

油气井结构和所处环境复杂,从井底到井口全井筒套管内腐蚀机理及其严重度差异巨大。在开发过程中,井筒内流体运动状态、产出液组成及性质、液面以及井筒环形空间的介质组成等都对套管腐蚀破坏的速率及分布有重要的影响。CO2吞吐井由于受注采工艺的限制,很多不加装封隔器。对于没有井下封隔器的油井来说,根据腐蚀介质呈现出不同的相态及流动状态将套管划分为图7所示的4个腐蚀区域。由于油气水密度差异以及井筒流速变化,在油套环空会形成气体与液体分界的动液面,在油管泵吸入口上方会形成油水分界面,油套环空动液面以下至油水界面的区域会逐步形成死油段,该区域含水低,且无流度;在油套环空动液面以上的气相段腐蚀程度较低;油水界面以下至生产层区域以及油管内部为流体主要流动区域,这两个区受多因素作用腐蚀情况复杂多变。

图6 CO2吞吐井腐蚀因素Fig.6 Corrosion factors of CO2 huff and puff well

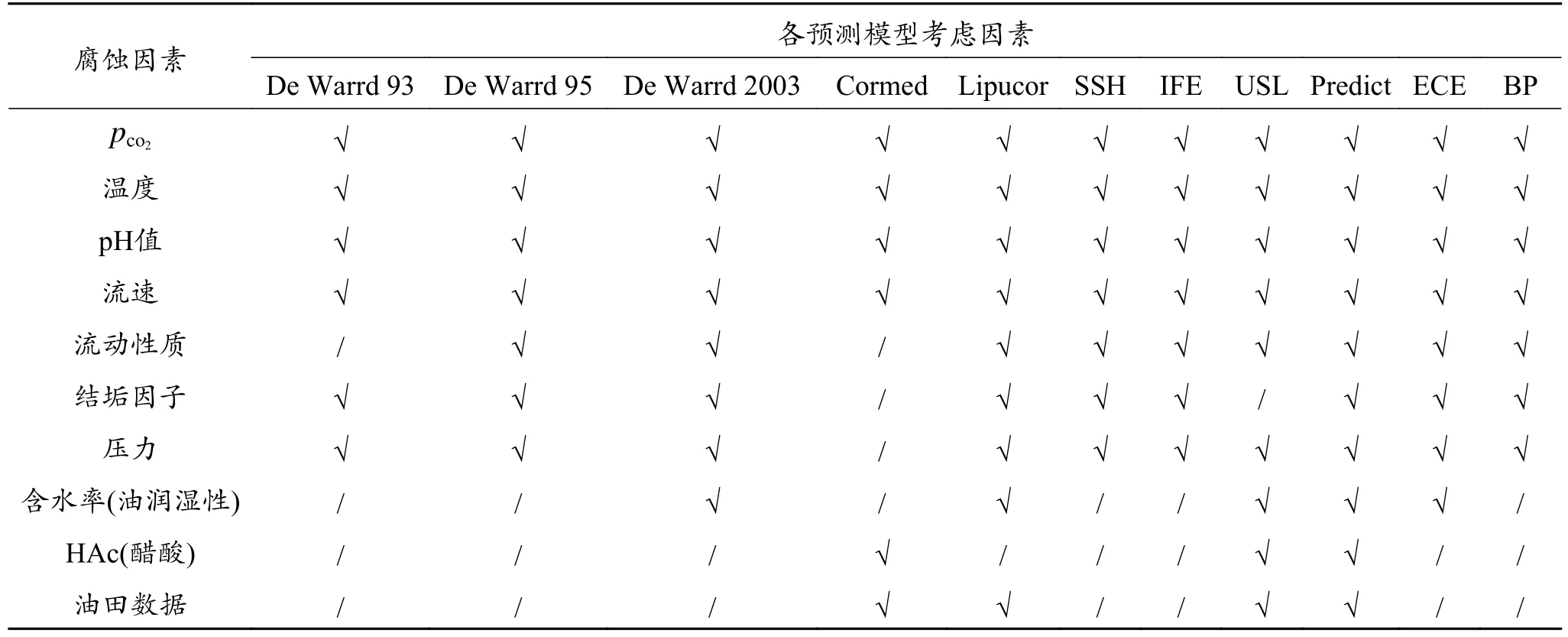

CO2腐蚀速率预测是进行油井完整性设计的基础,二氧化碳腐蚀模型主要是通过阐述基本理论公式在二氧化碳影响因素变化的条件下所造成的不同腐蚀情况,通过校正因子校正理论公式,得到一个跟现场实际腐蚀环境下更为贴近的腐蚀速率。近20年来,根据大量实验室和现场的腐蚀数据,许多石油公司和研究机构提出了不同的预测模型。对于相同的实例,由于各个模型所基于的机理和考虑的影响因素不同(见表1),模型预测结果也有很大差异。

图7 井筒腐蚀分区示意图Fig.7 Schematic partition of wellbore corrosion

表1 常见腐蚀速率预测模型考虑因素Table 1 Factors included in the common corrosion rate prediction model

目前,国际上关于二氧化碳腐蚀速率预测模型主要可分为3类,即经验模型、半经验模型和机理模型。机理模型对腐蚀速率预测较为准确,但相关参数在油田现场难以确定,不易现场操作;经验模型由现场数据拟合而来,针对性太强;半经验模型虽然精度有所欠缺,但计算值相对准确且普遍适用,具有较大的工业价值,可以对现场腐蚀严重区域进行预测。目前比较常用的二氧化碳腐蚀速率预测模型有以下几种[16-19]。

(1)DWM95模型。

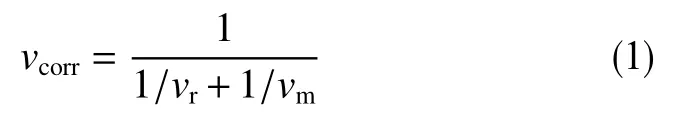

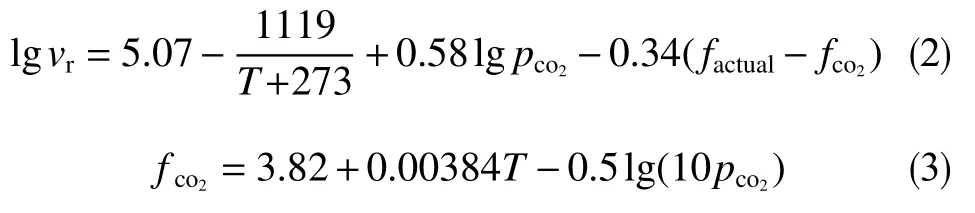

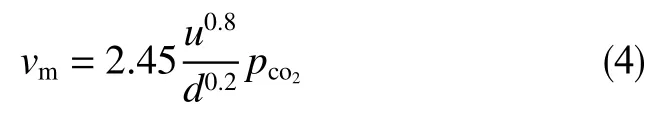

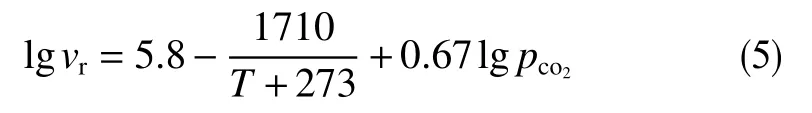

由De Waard和Milliams开发的DWM 95模型是应用最广泛的一种半经验CO2腐蚀速率预测模型,其基本表达式为

独立的动力学模型为(活化控制部分)

依赖于流速的CO2传质模型为

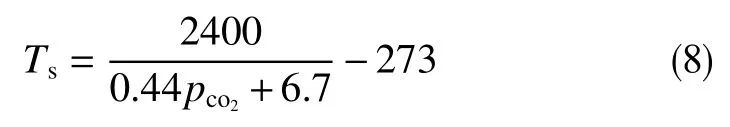

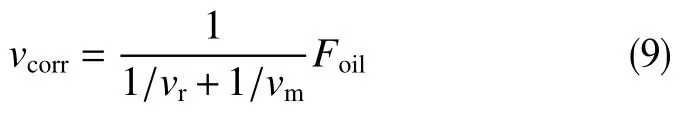

(2)Cassandra(BP)模型。

该模型相比于DW模型考虑了成膜温度,能预测更高温度下的腐蚀状况。同时也考虑了压力、CO2分压、液相流速、管径及有机酸等因素对腐蚀速率的影响,且能够选择垢层温度,在缓蚀剂评价、高温腐蚀预测方面表现显著。

BP93(非灵敏流体)

BP95(灵敏流体)

BP模型垢层温度

(3)ECE模型。

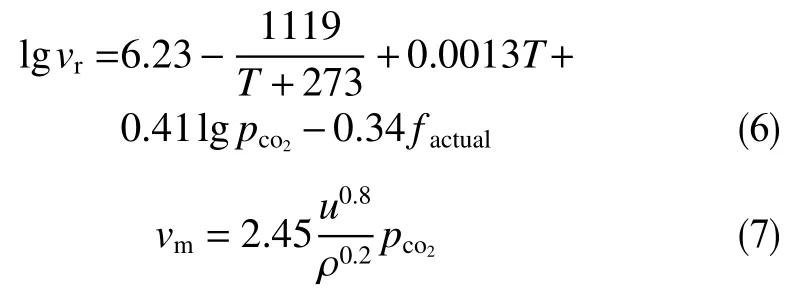

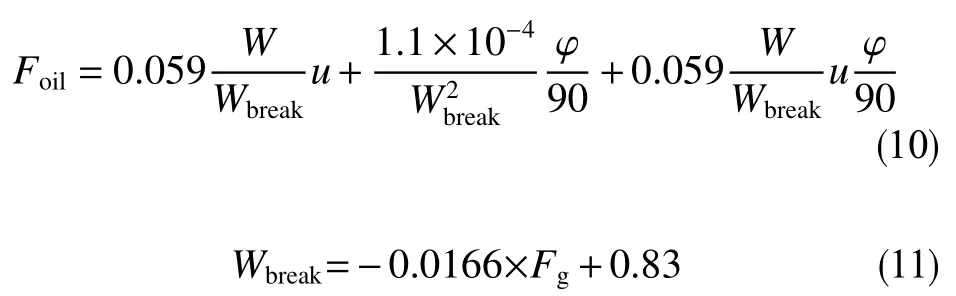

该模型是以SHELL95模型为基础建立起来的,在基础模型考虑因素(温度、CO2分压、pH、Fe2+质量浓度、腐蚀产物膜等)的基础上,更多地考虑了原油的影响(含水率、液体流速、流动倾角等)。表达式为

水和油的比例是影响腐蚀的重要因素,其决定着井内流体属于“油包水”型还是“水包油”型,并且还会影响管柱的润湿性能,当含水率较高时,CO2溶解度增大使得套管具有亲水性,从而对腐蚀速率产生较大影响,此处引入原油腐蚀因子

以上3种模型的相关计算参数均可由现场实测或简单计算获得,井筒温度压力场可由文献[20]中建立的模型进行计算。同时现场也可根据实际情况选取相应的腐蚀速率预测模型计算腐蚀速率或是通过评价实验和现场测试获得。

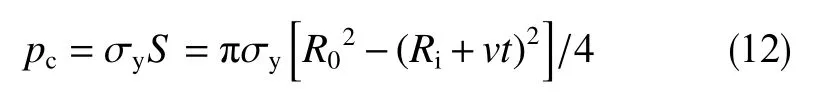

2.2 剩余强度

由API TR 5C3[21]进行均匀腐蚀剩余强度和应力强度计算,油管(或套管)腐蚀后的额定强度按如下推荐公式修订,如需考虑磨损或冲蚀,则可用磨损和冲蚀代替式中的vt。

管柱剩余抗拉强度计算公式

管柱剩余抗内压强度计算公式

管柱剩余抗挤强度计算公式

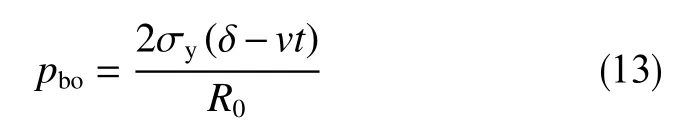

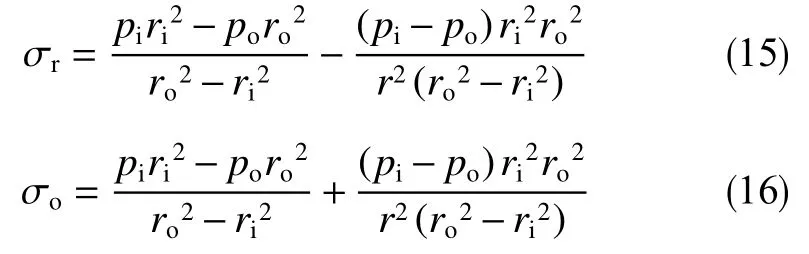

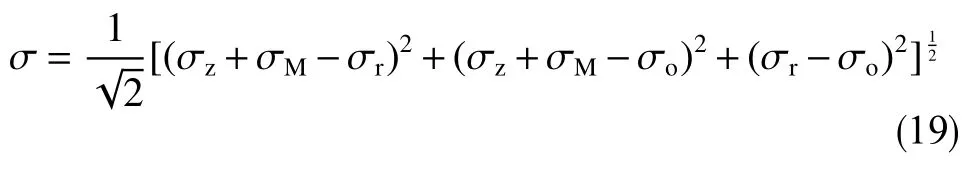

除了单轴剩余强度,还需考虑管柱在三轴应力强度下的安全性校核。管柱任一点的应力状态都是复杂的三轴应力状态,主要由拉、压应力以及弯曲应力产生。在轴向上所受拉、压应力σz,受内、外压力作用产生的径向应力σr和周向应力σo,由于井眼弯曲产生的附加弯曲应力σM。进行三轴应力设计,必须首先计算在各种外载作用下套管柱所受到的三轴应力,在内外压力和轴向载荷作用下,管柱处于三轴应力状态,根据管柱受力平衡方程和轴对称原理,利用虎克定律,可以得到三轴应力公式。

根据厚壁圆筒理论可知,在内、外压力pi和po作用下,径向应力σr和周向应力σo分别为

管柱所受轴向应力为

管柱所受弯曲应力为

根据材料力学理论,对管柱按照第四强度理论进行校核

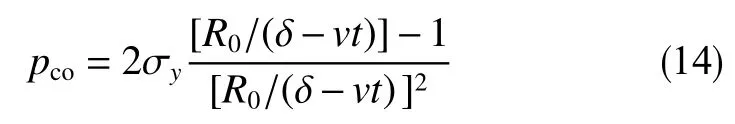

2.3 失效敏感区域确定

安全系数反映了油管柱在油气井中承担外力的能力以及在服役过程中的安全性和经济性。管柱在井下受多种载荷的共同作用,在不同工况下,流体性质、流体排量及其他参数的变化会改变井筒内的温度压力情况,进而影响管柱受力和应力分布,打破平衡状态。井筒温度和压力的变化会影响到管柱在井下的受力情况和变形情况,表现在活塞效应、鼓胀效应、螺旋弯曲效应和温度效应4种基本效应上,对于油管柱强度校核受不同工况影响较大,可参照文献[22]分不同工况进行外载荷计算。对于套管柱外载荷,可采用较为常用的复合应力模型校核套管强度,浮力系数法计算轴向力。考虑极端工况:有效外挤力考虑管内为全掏空,管外按钻井液密度计算管外液柱压力;有效内压力管按关井时计算有效内压,考虑流体重力、套管材料临界应力百分比的影响,管内按静气柱压力计算,管外按盐水静水柱压力计算管外压力。参照API Specification 5CT计算管柱初始安全系数。在得到初始安全系数后,考虑每轮吞吐后腐蚀造成套管柱管壁减薄,使套管柱的强度下降,安全系数降低,由此推算套管在第几轮吞吐周期之后其安全系数值达到控制值之下,得到失效敏感区域,安全系数取单轴强度安全系数和三轴应力强度的最小值。井筒屏障优化流程如图8所示。

图8 井筒屏障优化流程图Fig.8 Optimization process of wellbore barrier

具体计算过程:已知第i个深度井段套管柱套管原始壁厚δ,初始安全系数Si,第i个深度井段套管柱腐蚀量hi,则第i个深度井段套管柱n轮吞吐周期后剩余安全系数值计算公式为

3 计算实例

3.1 实例井基本情况

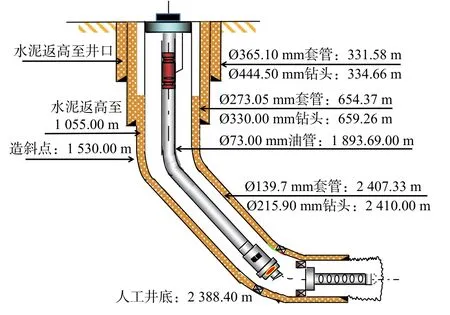

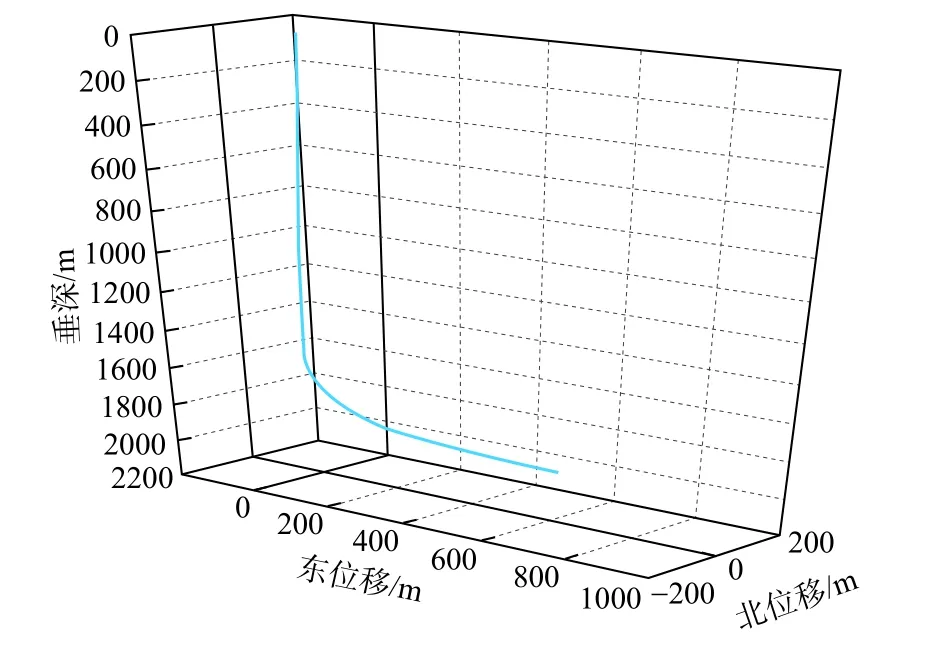

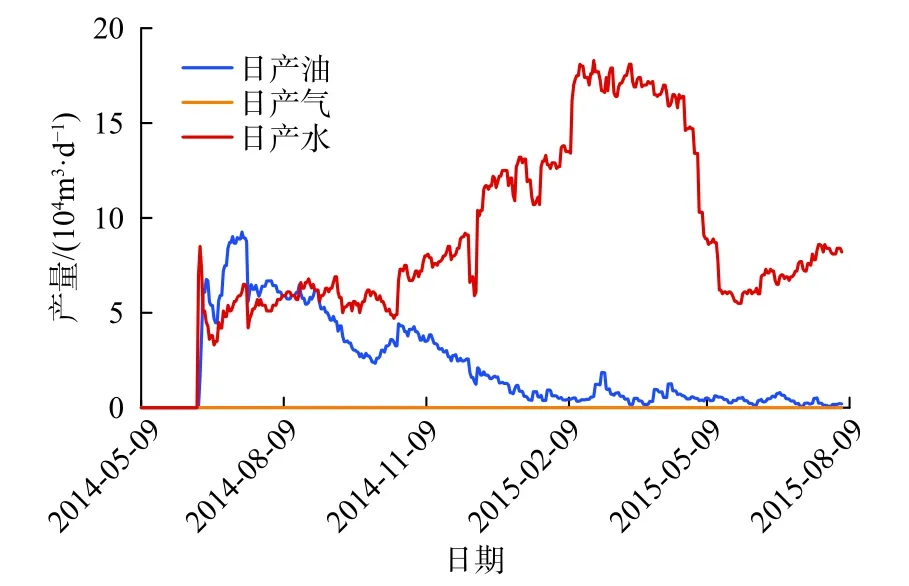

以某区块二氧化碳吞吐井为例计算,基本信息如下:油藏压力系数0.91,井底静温63.2 ℃,地层水pH值为7.03~8.13,油层中部压力17.12 MPa,年均地表气温为12 ℃,CO2注入温度为-30 ℃,注入量为200 t。油层套管和油管钢级为N80碳钢,氯离子质量浓度420 mg/L,碳酸氢根离子质量浓度1 184 mg/L,总矿化度为2 574 mg/L,地层水型为NaHCO3。该井井身结构如图9所示,井眼轨迹如图10所示。第1吞吐周期期间产量如图11所示。

3.2 腐蚀速率预测结果

典型区块油井存在油套环空,所以应细分腐蚀区域进行预测。其中油管腐蚀包括内表面腐蚀和外表面腐蚀;套管腐蚀只考虑内表面,但要以介质流动通道来分段考虑,以油管底部为节点分为上下两部分,上部油套环空套管部分内部流体基本不流动,下部套管部分是流体的主要运移通道,腐蚀情况需要分别考虑。

图9 井身结构Fig.9 Casing program

图10 井眼轨迹Fig.10 Borehole trajectory

图11 第1吞吐周期产量Fig.11 Production in the first huff and puff cycle

3.2.1 井筒温度场、压力场

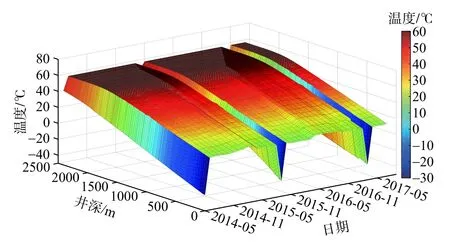

吞吐周期内井筒温度场如图12所示。沿井深方向上,温度随井深的增加而增加,在2014年5月、2015年9月以及2017年3月,由于受注气焖井的影响,导致井筒温度与生产阶段相比明显降低,在温度场上呈现出3条低谷。这是因为随着气体的注入,在注入过程中井筒温度会随着深度增加而增加,但是井筒会有一个吸热过程,因此井筒温度会低于同一地层深度的温度,更低于生产过程中井筒的温度。

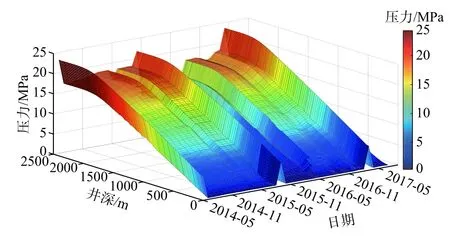

吞吐周期内井筒压力场如图13所示。沿井深方向,压力随井深的增加而增加,在2014年5月、2015年9月以及2017年3月,由于受注气焖井的影响,井筒压力与生产阶段相比明显升高。这是因为在注入过程中井口初始压力就比较高,井筒压力会随着深度增加而增加,到井底时井筒压力同样要高于地层压力,如此注入气体才能够进入地层,因此注气阶段井筒压力整体高于生产阶段的井筒压力。并且在每次焖井之后,井筒压力都有所降低。

图12 井筒温度场Fig.12 Wellbore temperature field

图13 井筒压力场Fig.13 Wellbore pressure field

3.2.2 油管柱腐蚀速率预测

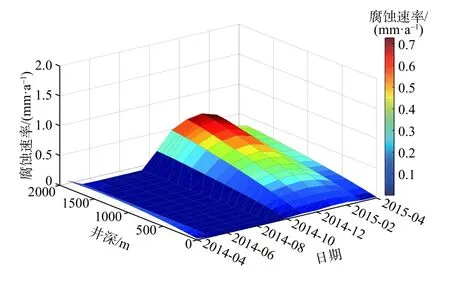

该井第1吞吐周期油管腐蚀速率如图14所示,由图14可知,油管腐蚀速率随井深增加而增大,并且腐蚀速率随时间变化波动较大,注气(2014年4月)和生产(2014年6月—2015年4月)阶段腐蚀速率相对较大,焖井阶段(2014年4月—2014年6月)腐蚀速率较小。在生产阶段,腐蚀速率受生产参数影响较大,在焖井之后的2014年6—9月油井含水率不高,产量较小,因此腐蚀速率较小,基本不发生腐蚀。在2014年10月随着油井含水率的升高(含水率最高达到99%),腐蚀速率也开始变大。

图14 油管腐蚀速率Fig.14 Tubing corrosion rate

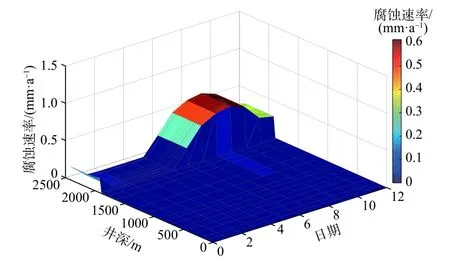

3.2.3 套管柱腐蚀速率预测

该井第1吞吐周期套管腐蚀速率如图15所示,由图15可知,在注气和生产的工况下腐蚀速率较大,在焖井工况下腐蚀速率较小。并且套管腐蚀速率沿井深方向有较大变化,特别是在井深1 900 m左右产生转折性变化,主要是因为油管下深为1 893 m,而该区域处于流体运移通道从套管进入油管的过渡段,因变径导致压力变化大、流体扰动大、流场诱导腐蚀严重、腐蚀产物膜不易形成,从而使流体与管柱本体的化学反应程度高,最终导致腐蚀最严重。

图15 套管腐蚀速率Fig.15 Casing corrosion rate

3.3 失效敏感区域确定

3.3.1 油管失效敏感区域确定

不同吞吐周期后油管综合安全系数随井深的变化规律如图16所示。随着油气田开发时间的延长,油管在800 m处率先突破安全控制线,开始出现安全风险,并且在800~1 500 m范围内存在管柱失效敏感区域。该区域在轴向拉力、外挤压力和内压力耦合作用下容易发生油管穿孔、断裂事故。

图16 实例井油管安全系数变化规律Fig.16 Change law of the safety coefficient of the tubing in the case well

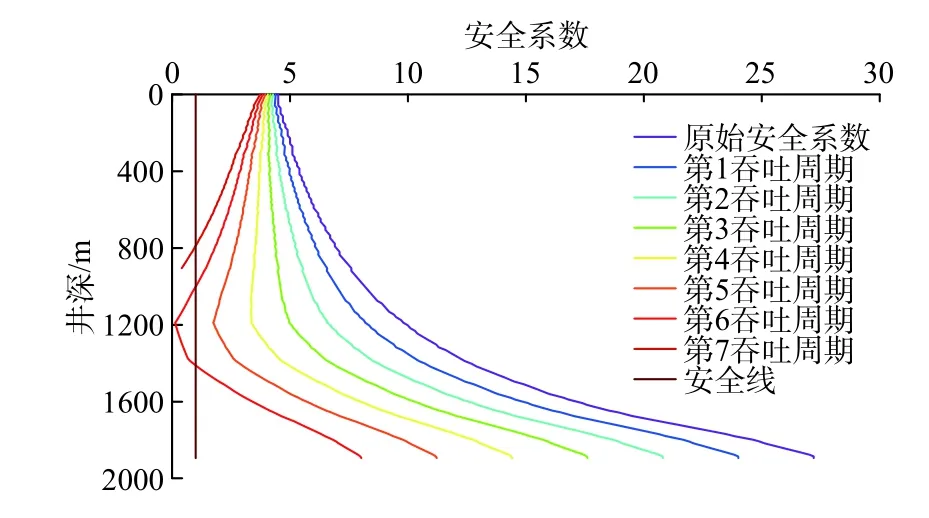

3.3.2 套管失效敏感区域确定

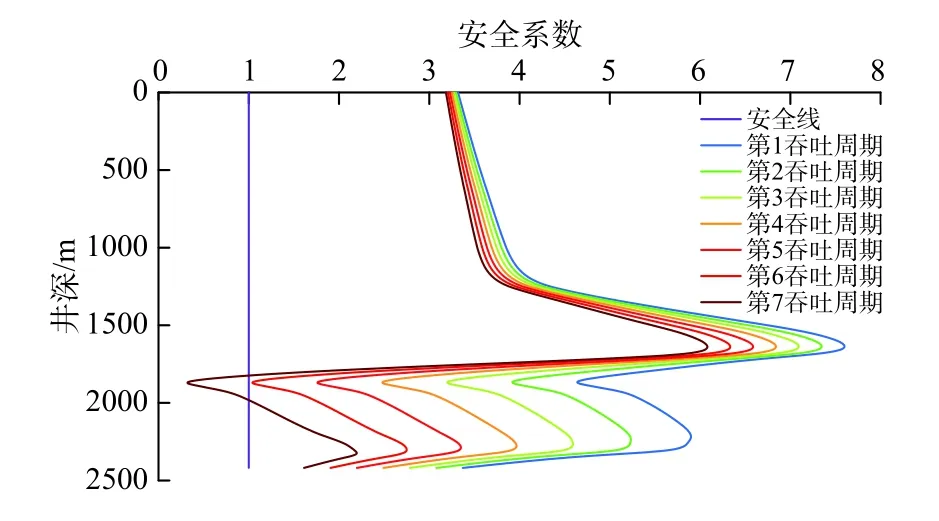

不同吞吐周期后套管综合安全系数随井深的变化规律如图17所示,随着油气田开发时间的延长,套管在1 800 m处率先突破安全控制线,开始出现安全风险。套管失效敏感区域与沿井筒方向腐蚀严重区域相一致,这主要是因为套管破坏主要受内压力和外挤力的影响,受轴向拉伸载荷影响不大。而井筒内腐蚀最严重的区域,管壁减薄导致强度降低,从而导致套管周向破坏。

图17 实例井套管安全系数变化规律Fig.17 Change law of the safety coefficient of the casing in the case well

4 结论

(1)我国油气田开发面临的突出问题是油气井自然环境和开发方式所导致的腐蚀失效问题,腐蚀失效是腐蚀与载荷综合作用的结果,国外相关标准将腐蚀选材与强度设计分开考虑,不能完全保证在服役过程中井筒的完整性,并且在腐蚀选材方面大量使用价格昂贵的镍基合金和高强度钢,增加了油田管理成本,这种一刀切的管理设计方式不适合我国国情,目前中国石油井完整性方面的技术要求和标准分散而且不全面,国外相关完整性管理指南和标准可为我国制定相关技术标准提供参考,但需要结合我国实际情况,特别是对陆上三高油气井以及老旧油气井建立经济有效的井筒完整性标准及优化方法。

(2)井筒屏障完整性管理的核心是井筒屏障的完整性,而井筒管柱作为井筒最大屏障其从井底到井口全井筒内腐蚀机理和严重度差异巨大,本文建立了一级屏障局部腐蚀严重区域确定方法,为屏障优化提供指导,各个油田可以依据自己的实际情况,坚持“全局把控,重点防护”,开展井筒屏障评估与完善,提高资源利用效率,进行井筒完整性高效管理。

(3)计算得到了实例井油管失效敏感区域为井深800~1 500 m范围内,套管失效敏感区域为井深1 700~2 000 m范围内,建议在该区域使用高强度抗腐蚀合金钢材质或在此区域内加密阴极保护等措施以提高管柱全生命周期内的安全性,延长老井免修期。

符号说明:

C为由初始条件决定的常数;d为直径,m;factual为实际测得溶液的pH值,无量纲;fco2为一定CO2分压下的溶液pH的计算值,无量纲;Fg为油的API重力,50>Fg>20;hi为第i个深度井段套管柱腐蚀量,mm;Ms为任意截面弯矩,N·m;n为吞吐周期,无量纲;pbo为管柱的抗内压强度,MPa;pc为管柱剩余抗拉强度,kN;pco为管柱剩余抗挤强度,MPa;pco2为 CO2分压,Pa;pi为内压力,MPa;po为外压力,MPa;Q为管柱计算截面处的拉力,KN;r为管柱任一壁厚处半径,mm;ri为管柱剩余内半径,mm;ro为管柱剩余外半径,mm;R0为管柱原始外径,mm;Ri为管柱原始内径,mm;S为管柱服役时间t后横截面积,mm2;Si为初始安全系数,无量纲;为第i个深度井段套管柱n轮吞吐周期后剩余安全系数,无量纲;t为管柱服役时间,a;T为介质温度,℃;Ts为垢层温度,℃;u为介质的液相流速,m/s;v为管柱腐蚀速率,mm/a;vcorr为总腐蚀速率,mm/a;vm为传质腐蚀速率,mm/a;vr为活化腐蚀速率,mm/a;W为介质含水率,%;Wbreak为原油最大含水率,%;δ为管柱名义壁厚,mm;ρ为液体密度,g/mL;σ为三轴应力,MPa;σM为弯曲应力,MPa;σo为周向应力,MPa;σr为径向应力,MPa;σy为管柱屈服强度,MPa;σz为轴向应力,MPa;φ为井斜角,°。