SAGD井挤液扩容对循环预热及生产的影响

2019-09-25王琪琪林伯韬金衍陈森潘竟军

王琪琪 林伯韬 金衍 陈森 潘竟军

1.油气资源与探测国家重点实验室;2.中国石油大学(北京)石油工程学院;3.中国石油新疆油田公司工程技术研究院

蒸汽辅助重力泄油(SAGD)技术已成为目前新疆风城油田开采超稠油油砂储层的主要手段[1-2]。长期现场生产证明,SAGD技术可以有效开采稠油及超稠油资源,但同时也存在一定问题。新疆风城超稠油油藏具有含泥质夹层、低渗透率和强非均质性,SAGD过程中出现预热周期长、蒸汽能耗大、环境压力高、建产周期长等问题,不利于SAGD预热及开发效果[3-7]。上述问题出现的根源在于建立井间热连通难,针对这一问题,现场采用SAGD注采水平井挤液扩容的储层改造技术增加井周储层孔隙空间,改善储层渗流特性[8]。新疆风城油田自2013年起,借鉴加拿大阿尔伯塔地区挤液扩容技术的成功经验,在风城区块进行现场试验并取得了良好的效果。

挤液扩容技术最早运用在加拿大阿尔伯塔地区McMurray油砂的开发中[9-11]。该油砂层属于白垩纪之前时期的海相沉积,沉积环境为河流与海洋的交汇口,埋深为100~450 m。整个区域在第四纪经历了一系列的冰川活动,曾经被2 000~3 000 m的冰盖层覆盖,在此冰川作用下,原本相切型的砂砾接触结构发生改变,形成超固结状态下的“互锁结构”[12]。然而风城超稠油储层以陆相沉积为主,夹杂有条带状、分支状的河流沉积相,隔夹层发育,历史上未受冰川活动的影响,地质条件与加拿大油藏的成藏条件区别甚大,所形成的储层结构也相差甚大。因此不能单方面借鉴加拿大挤液扩容的经验指导现场实施,需要针对具体油田的具体区块进行分析,制定合理的工程实施方案。

针对挤液扩容技术的应用对储层变形及渗流的影响,国内外学者已开展相应的理论、实验和数值模拟研究。Yuan等[9]针对新疆风城油田SAGD挤液扩容快速启动试验区块进行数值模拟分析,将地质力学模型与油藏模型联系起来,建立了井间连通判断依据;Lin等[13]基于对12口SAGD井的挤液过程的有限元计算结果,建立了定量评价注采井之间水力连通程度的方法。上述研究分别阐明了油砂储层挤液扩容的机理及油砂储层SAGD油藏数值模拟结果,但未实现将储层变形与后期油藏数值模拟结合来评价挤液扩容对储层SAGD预热及生产的影响。针对该问题,将地质力学有限元分析与油藏数值模拟结合起来,对比挤液扩容前后储层孔渗变化及其对SAGD预热和生产阶段的影响,形成挤液扩容-循环预热-生产采油一体化设计流程,为现场工程实施提供参考。

1 地质及工程背景

新疆风城油田位于准噶尔盆地西北缘北端,北以哈拉阿拉特山为界,东与夏子街接壤,西邻乌尔禾镇,位于乌夏断褶带的夏红北断裂上盘中生界超覆尖灭带上,稠油油藏主要分布在侏罗系,八道湾组和齐古组是主要含油层系。研究区块所在储层为侏罗系齐古组;该区块齐古组沉积厚度为50~100 m,自上而下分为J3q22-1、J3q22-2、J3q3等3个砂层组,主要岩性为细砂岩、中细砂岩、含砾砂岩和不稳定分布的砂砾岩,总体上属于弱固结陆相沉积物,泥质含量较多,基质以黏土和沥青的混合物为主,结构疏松,层理不发育。油藏中部埋深为170~600 m,油藏厚度为 15~30 m[5,12-13]。

2008年以前风城油田超稠油开发多为注蒸汽开采;2008—2009年,为进一步探索风城超稠油有效开发技术,开辟了2个SAGD试验区并取得了一定效果,初步形成了SAGD开发配套技术;2010—2013年先后在重18井区、重1井区、重32井区进行了工业化开发。截至2013年底,全区实现SAGD大规模应用投产。

现场SAGD实施过程中出现预热周期长、预热不均匀等问题,借鉴加拿大油砂挤液扩容实施经验,实施了约一周的挤液预处理工程,效果良好,但缺乏针对具体区块的分析研究。借鉴前期有限元计算方法[3-5],将其与油藏数值模拟结合起来,分析挤液扩容对SAGD预热和生产的影响。

2 稠油储层挤液扩容机理

Lin等[14]认为挤液过程即为在井筒与储层压差作用下,注入液由井筒向储层深处发生水渗的过程。油砂受挤液作用产生了剪切扩容(简称“剪胀”)和张性扩容。油砂砂粒在剪切作用下由原来的点或面接触变为相对翻滚和翻转,导致孔隙体积增大的现象称为剪胀;而由于孔隙压力增加导致的骨架孔隙等向撑大的现象称为张性扩容[5,11]。结合前人研究基础,认为油砂储层在挤液扩容过程中由于剪胀和张性扩容作用,会产生高孔渗区域,该区域储层厚度远大于常规线性大裂缝。剪胀是岩体渗透率增大的主要诱因,微观体现为岩体体积膨胀增加了砂体孔隙度和砂体中水的饱和度,进而导致水的相对渗透率增大;而水的相对渗透率的增大进一步提高了岩体的可注性[15]。针对该区块,利用有限元计算具体分析了挤液扩容效果,为挤液扩容后油藏数值模拟提供数据支持。

2.1 挤液效果分析

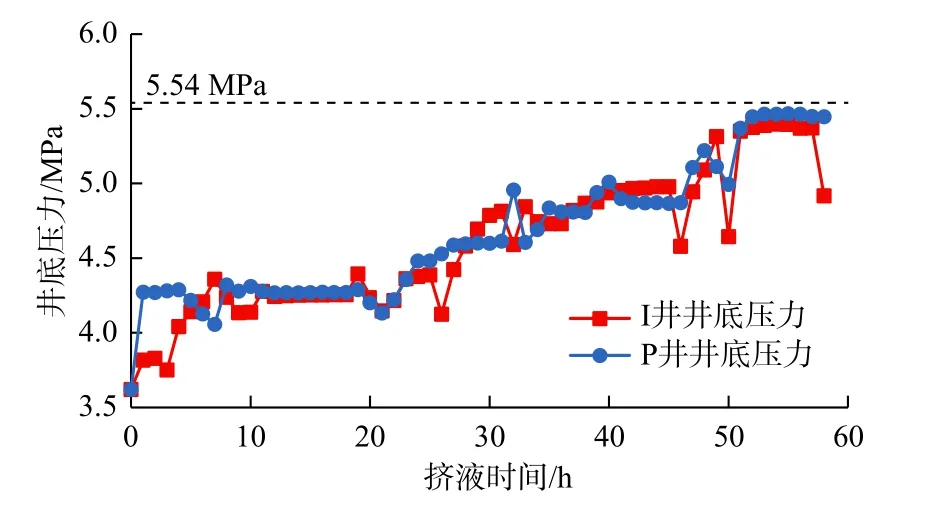

对于硬质岩石,通常认为常规压裂后裂缝为平行板裂缝模型,即由存在一定距离的2个线性平行板状岩石形成的缝隙[11]。风城油田油砂总体上属于弱固结陆相沉积物,砂粒以石英、长石为主,泥质含量较多,基质以黏土和沥青的混合物为主,结构疏松,层理不发育。由于油砂储层质地松软,受外力冲击后极易松散开,因此形成常规大裂缝的可能性很小[11]。风城油田重18区某SAGD井挤液扩容阶段的I、P井井底压力随时间变化如图1所示,图中虚线为I、P井所在地层破裂压力。

图1 I、P井井底压力随挤液时间的变化Fig.1 Variation of bottom hole pressure of Well P as the liquid injection continues

由图1可以看出,以一定压力不断向井筒中注入一定量的水,两井井底压力随挤液时间不断上升,最终趋于平缓,且井底压力始终低于地层破裂压力。一般认为当井壁上出现有一个超过岩石抗拉强度的拉伸应力时,井壁开始破裂[11],而油砂储层挤液扩容阶段为了避免压穿上下井,防止循环预热阶段出现汽窜现象,井底压力始终未超过地层破裂压力,没有达到破裂条件,不会产生传统大裂缝。综合该区块油砂储层弱固结陆相沉积特征和井底压力未达到裂缝起裂条件2方面因素,认为挤液扩容不会导致传统大裂缝的形成,而是发生剪胀和张性扩容。

2.2 挤液扩容理论验证与模拟

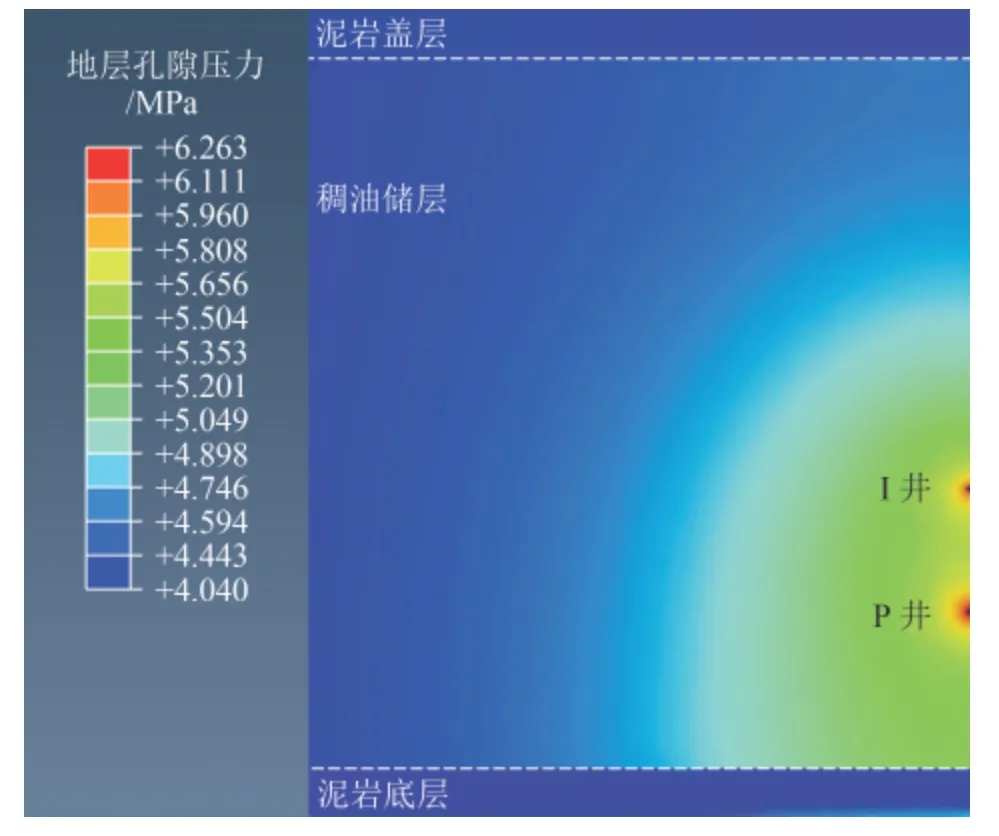

基于国内外广泛认可的Drucker-Prager油砂本构模型、现场测井数据、实时注入压力和应力及边界条件,可通过有限元流固耦合分析计算微压裂注水引起的储层渗流及变形情况。如图2所示为有限元计算所得的A井挤液扩容后地层孔隙压力剖面图。

图2 A井挤液扩容后地层孔隙压力剖面图Fig.2 Formation pore pressure profile after squeeze dilatation in Well A

由图2可见,挤液扩容后的地层孔隙压力在垂直于井筒的剖面上以井筒为中心向四周逐渐降低,井筒附近孔隙压力最大,结果使得地层孔隙压力增大,砂粒之间弱胶结结构受到破坏,孔隙连通性增强,出现更大的孔隙空间,两水平井附近区域最早受注入水扩容作用,扩容效果更显著。

3 挤液扩容后SAGD的数值模拟结果与评价

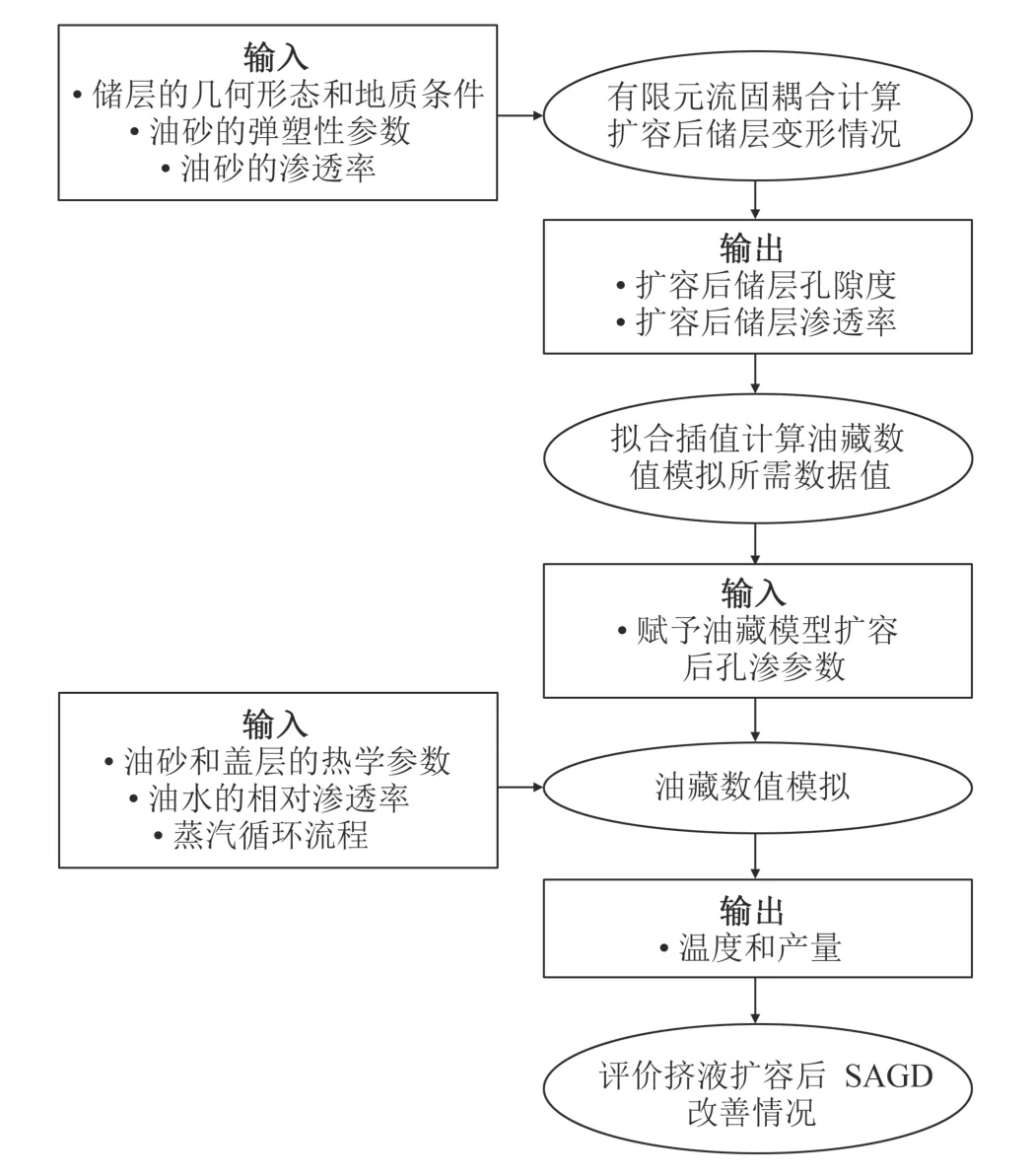

基于流固耦合有限元计算结果,对储层改造前后的SAGD循环预热和生产进行对比分析。以往研究关于SAGD的数值模拟工作大多在原始储层条件下进行,未考虑挤液扩容后的储层变化,与现场真实情况偏差较大。将有限元计算与油藏数值模拟相结合,模拟挤液扩容后储层SAGD情况。首先依据有限元计算结果,对储层挤液扩容后的孔渗参数进行插值计算,在一定程度上反映挤液扩容后储层的宏观变化情况。然后将处理后的孔渗参数赋值到油藏数值模拟中计算,分析挤液扩容对SAGD预热及生产过程的影响,并将其与未扩容储层进行比较。根据上述计算分析结果,评价挤液扩容对储层改造的效果,形成一套挤液扩容-循环预热-生产采油的一体化设计流程,如图3所示。

图3 挤液扩容-循环预热-生产采油一体化设计流程Fig.3 Integrated design of squeeze dilatation-circulating preheating-oil production

3.1 油藏数值模拟建模

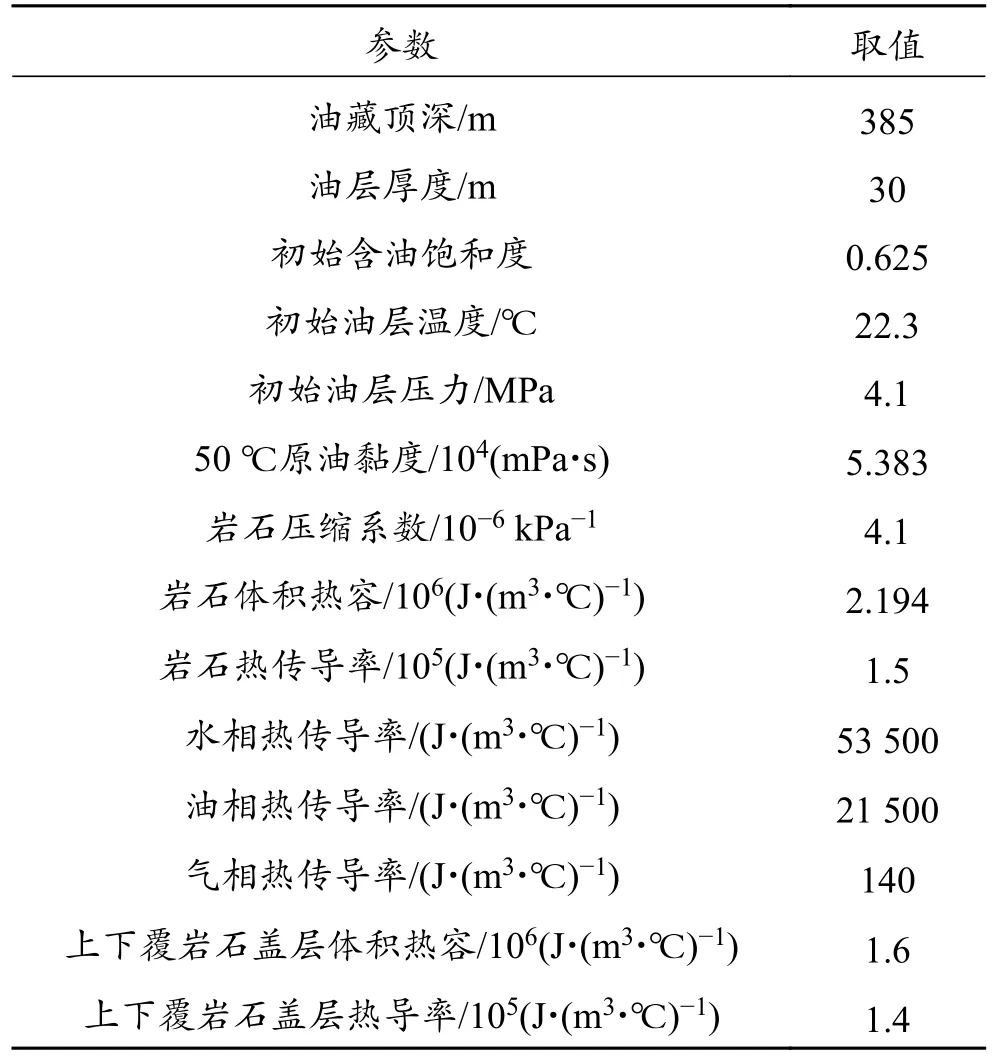

采用CMG热采模块STARS进行油藏数值模拟,A井油藏模型基本网格划分为50×25×50,X方向上网格取值为10 m,Y方向上网格取值为4 m,纵向上划分为50层,每层厚度为1 m,其中油层厚度30 m,油层底部10 m,油层顶部10 m。I井(上部水平井)垂深415 m,P井(下部水平井)垂深420 m,水平段长500 m。其余油藏及流体参数初始值见表1。

3.2 不同油藏模拟方案设计

分别控制不同的注入量计算得到储层孔渗参数的变化,将有限元计算所得的储层孔渗参数进行拟合插值处理,获取油藏模拟模型所需网格数据,赋值于油藏模型的网格节点进行计算,从而得到不同挤液量下储层扩容后的蒸汽腔扩展及生产情况。研究共设计5个方案模拟挤液扩容阶段施加不同挤液量后的蒸汽腔扩展及生产情况。方案1到方案5注入量设计分别为无注入、实际注入量、1.5倍注入量、2倍注入量和2.5倍注入量。

表1 油藏及流体参数Table 1 Parameters of oil reservoir and fluid

3.3 结果比较与分析

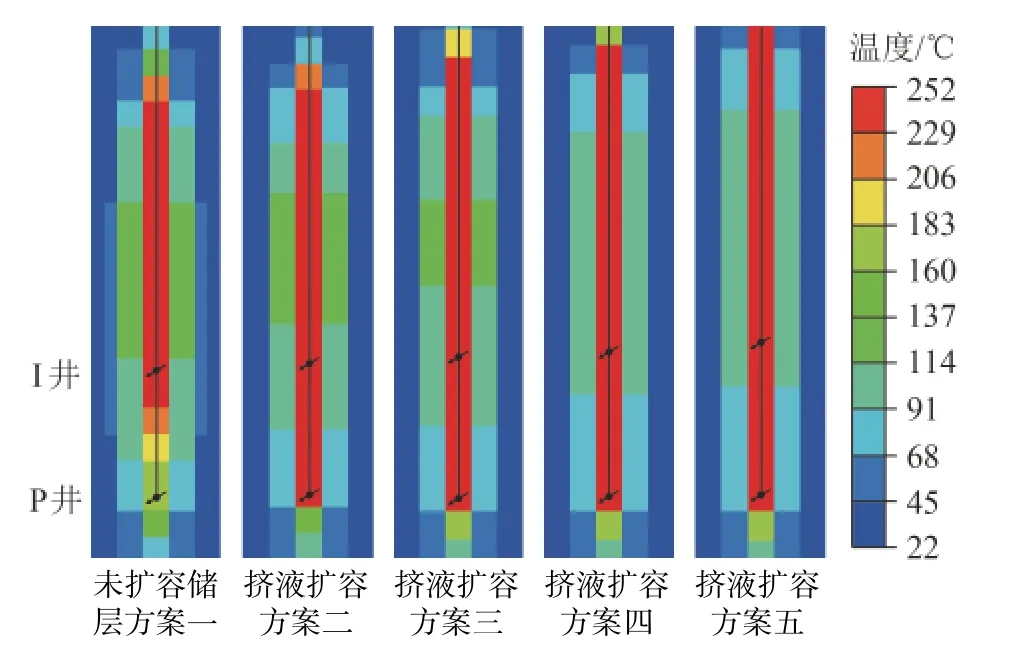

循环预热在2001年1月1日开始,方案1预热300 d,方案2~方案5预热160 d,预热结束后沿垂直于水平井方向剖开,温度场如图4所示。

图4 预热结束温度场剖面图Fig.4 Temperature field profile after the ending of preheating

由图4可以看出,随着挤液强度增加,循环预热过程温度上升速度越快,波及区域越大。未扩容储层循环预热结束时两井间网格温度不均匀,预热效果不够理想。挤液扩容后储层井间温度均匀,蒸汽腔均匀扩展,相比未扩容储层预热更快、更均匀,效果更好。由此可见在相同条件下,挤液扩容后的储层达到相同的温度场所用时间更短。不同挤液方案扩容边界温度变化如图5所示。

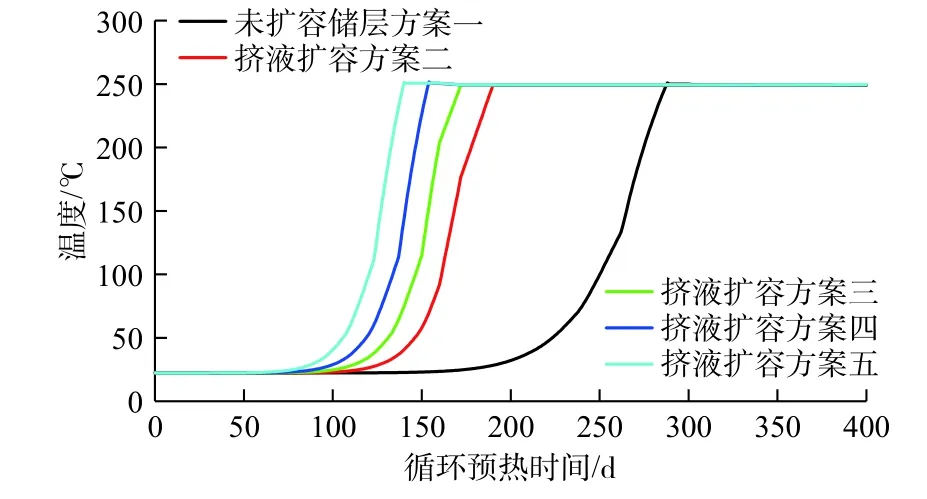

图5 扩容区域边界网格温度变化曲线Fig.5 Grid temperature at the boundary of dilated area

对比不同储层温度曲线可以看出,未扩容储层扩容边界网格温度开始上升的时间滞后于挤液扩容后的储层,结果表明未扩容储层温度传递速度比挤液扩容后的储层慢,对比曲线倾斜段可以看出挤液扩容后的储层温度曲线斜率大于未扩容储层,即挤液扩容储层扩容边界网格温度上升速度更快。

综合图4温度场图发现,对于未扩容储层,预热300 d后的井间温度及扩容边界温度可达到200 ℃左右,井周原油黏度降到100 mPa · s以下,可以转入SAGD生产阶段。挤液扩容后的储层最多180 d、最少130 d亦可达到相同情况,预热周期缩短幅度为43%~60%。对比挤液扩容不同注液量方案结果可见,增大注液量可进一步缩短预热时间。

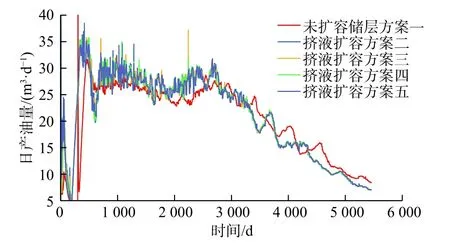

挤液扩容对SAGD生产阶段的影响如图6所示。由图6可以看出,挤液扩容后的储层日产油量在稳产期略高于原始储层,日均产油量约提高3 m3,挤液施工提高了最终产量,但效果不显著。因此,挤液的主要改善作用在于缩短循环预热时间,以达到降本增效的目的。

图6 日产油量曲线Fig.6 Daily oil production

综上所述,挤液扩容对最终产油量影响不大,但可以大幅度缩短循环预热时间,分析可能的原因有:(1)油砂具有结构疏松、塑性强等特征,挤液扩容注水后不能形成常规的宏观大裂缝,而是在近井壁区域产生强烈的张性扩容,微观表现为岩体体积膨胀,砂体孔隙度和砂体中水的饱和度增加,进而导致水的相对渗透率增大,进一步提高了岩体的可注性;当注压到一定程度,孔隙压力增至大于油砂的抗拉强度时,该区域将形成张性微裂缝。同时,当井筒附近的有效围压减小时,由于地应力差形成的偏应力造成油砂强烈剪胀,进一步扩大了岩体的孔隙体积,提高了储层渗流能力[16]。(2)原始油砂储层中含水饱和度很小,挤液扩容注水后提高了含水饱和度,增强了水相相对渗透率和水的流动性,注入水储存在井筒附近区域,预热阶段高温蒸汽注入后此区域作为一个高渗区域加速了循环蒸汽与冷凝水之间的热对流,同时在冷凝水汽化后加快了井间的热连通效率和速度。以上二者协同作用,加速了井周油砂储层热传递和原油降黏的速度,从而有效缩短了循环预热周期。

4 现场数据验证

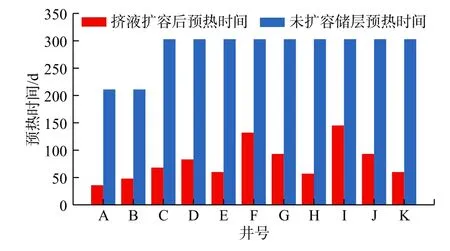

挤液扩容技术已广泛应用于风城油田重1区、重18区。如图7所示为现场统计的实施和未实施挤液扩容的SAGD井循环预热周期对比情况,可见挤液扩容导致的预热周期缩短幅度为50%~83%。结合地质力学分析和油藏模拟,预测预热周期缩短幅度为43%~60%,符合现场实际。

图7 挤液扩容预热周期现场对比Fig.7 Field comparison of the preheating period of squeeze dilatation

5 结论

(1)将有限元计算、拟合插值与油藏数值模拟相结合,赋予油藏模型挤液扩容后的孔渗参数,可进行挤液扩容-循环预热-生产采油的一体化设计。挤液扩容后预热周期缩短43%~60%,预热更均匀,预测的预热周期缩短幅度与现场实际情况基本一致,同时日均产油量提高3 m3左右。挤液扩容的主要作用在于缩短预热时间。

(2)挤液扩容注水后,井筒附近区域的张性扩容作用为预热阶段蒸汽的注入和流动提供了更大的孔隙空间;井筒附近存储了一定量的注入水,作为一个高渗区域促进了循环高温蒸汽与冷凝水之间的热对流,冷凝水汽化后加快了井间的热连通。二者共同作用,大大缩短了循环预热时间。