船用增压器系统模态分析及优化

2019-09-23尹晓青柳海涛邰强娟王继勇陈经伟

尹晓青,柳海涛,邰强娟,王继勇,陈经伟

(1.潍柴重机股份有限公司,山东潍坊 261108;2.潍柴动力股份有限公司,山东潍坊 261061)

0 引言

随着国内航运事业的蓬勃发展,柴油机作为船舶运输的动力核心,其整体技术也得到极大的提升。国内各柴油机厂采用高压比增压器、高压共轨系统、燃烧室优化等先进技术及措施,不仅满足动力性和经济性指标,其排放指标也达到国际先进水平。可靠性是柴油机最为关键的指标,柴油机外围零部件的可靠性对柴油机的性能尤为重要,特别对远洋船舶运输,一旦零部件出现损坏,需要花费大量的人力物力进行补救,所以设计之初需要对柴油机系统相关零部件的可靠性进行分析,减少零部件失效的风险,提升柴油机的可靠性,满足内河及远洋船舶的正常运输需求[1-2]。

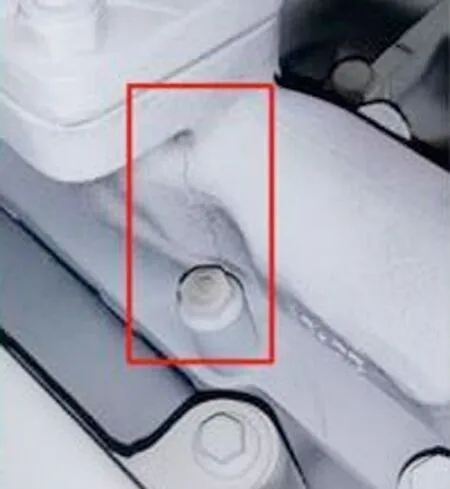

图1 安装支架断裂

国内外针对零部件可靠性的研究有很多,采取的措施有优化固定支架刚度,降低车身底板振动[3];研究固定支架位置,优化受力及避开怠速共振[4]等。柴油机外围零部件最常见的失效形式是零部件的模态频率与柴油机运行产生的激励频率重合,柴油机发生共振,使柴油机振动噪声加大,严重时将导致柴油机零部件发生变形,甚至断裂[5-7]。某公司设计的支架在柴油机运行时产生共振导致断裂,如图1所示。

模态分析是一种研究结构动力特性的方法,是系统辨别方法在工程振动领域中的应用[8-10]。本文中对柴油机增压器及零部件的具体结构进行有限元仿真模态分析,并通过试验进行验证,为零部件的优化提供解决方案,通过提升零部件的整体刚性来提高零部件的固有频率,避开共振区间。

1 仿真模型建立

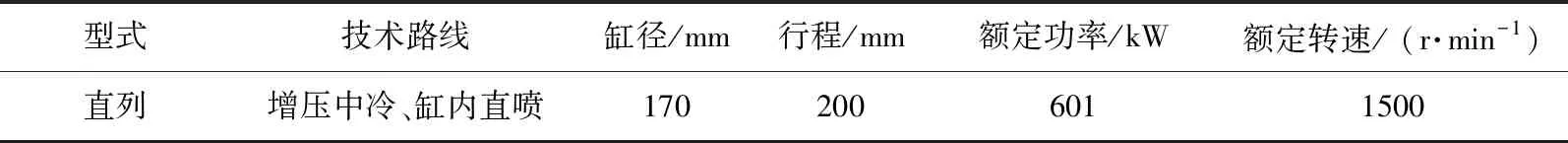

结合柴油机的增压器、相关零部件结构及模态测试的可操作性,以某6缸柴油机的增压器及相关附件为研究对象,该柴油机的基本参数如表1所示。

表1 某6缸中速柴油机的主要参数

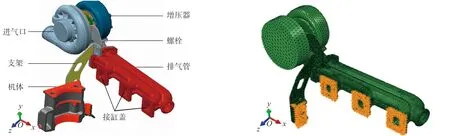

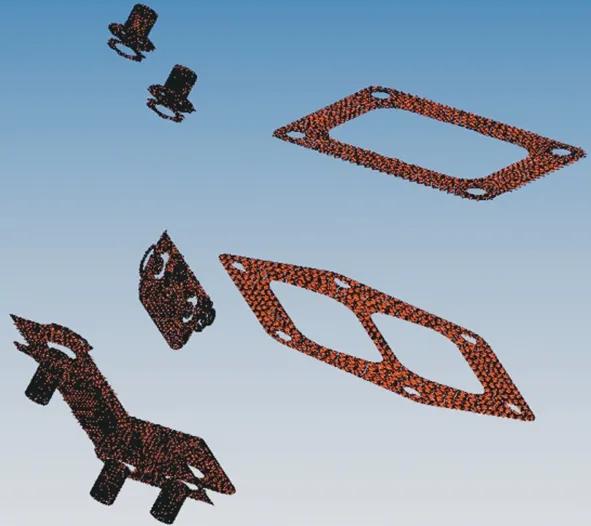

排气管本身的振动对增压器有影响,搭建三维模型时需要将增压器、排气管等考虑在内,柴油机及相关附件的三维模型如图2所示。模型采用四面体三维网格,有限元模型如图3所示。建模过程中注意:1)机体刚性较强,建模时可以将机体作为约束边界;2)排气管振动对增压器影响较大,建模时需添加排气管三维模型;3)柴油机运行过程中排气管温度较高,弹性模量按照高温条件设定;4)增压器侧面进气口外接管路为软管,刚性很弱,建模时可不考虑。

图2 某6缸柴油机增压器及相关附件的三维模型 图3 某6缸柴油机增压器及相关附件的有限元模型

2 模态仿真

2.1 材料参数

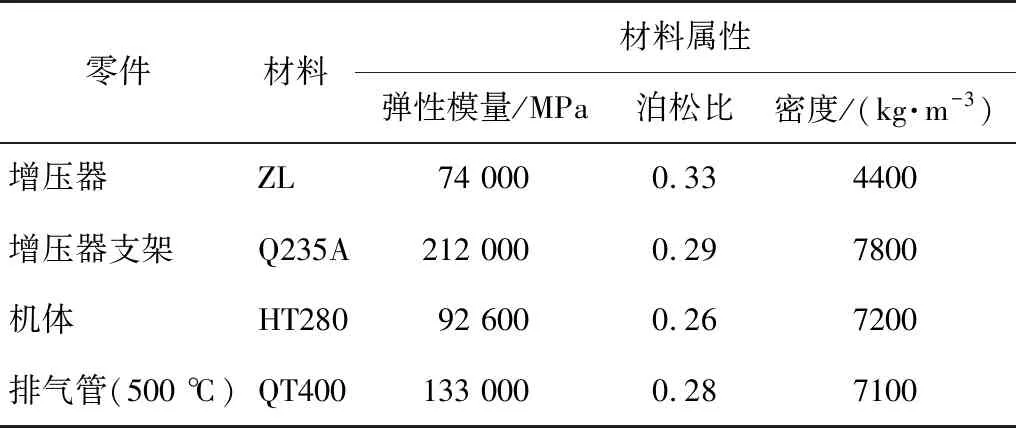

简化增压器及相关零部件模型后,其密度按照当量密度输入,详细参数如表2所示。

2.2 接触边界

排气管接机体面添加6个方向的自由度约束,螺栓的螺纹与螺纹孔接触面采用绑定设置,如图4所示,其余各连接件采用普通接触设置,对各连接螺栓施加预紧力,M14螺栓的预紧力为72 kN。

表2某柴油机主要零部件参数

零件材料材料属性弹性模量/MPa泊松比密度/(kg·m-3)增压器ZL 74 0000.334400增压器支架Q235A212 0000.297800机体HT280 92 6000.267200排气管(500 ℃)QT400133 0000.287100

图4 接触边界设定

图5 仿真模态变形云图(一阶)

2.3 模态仿真结果

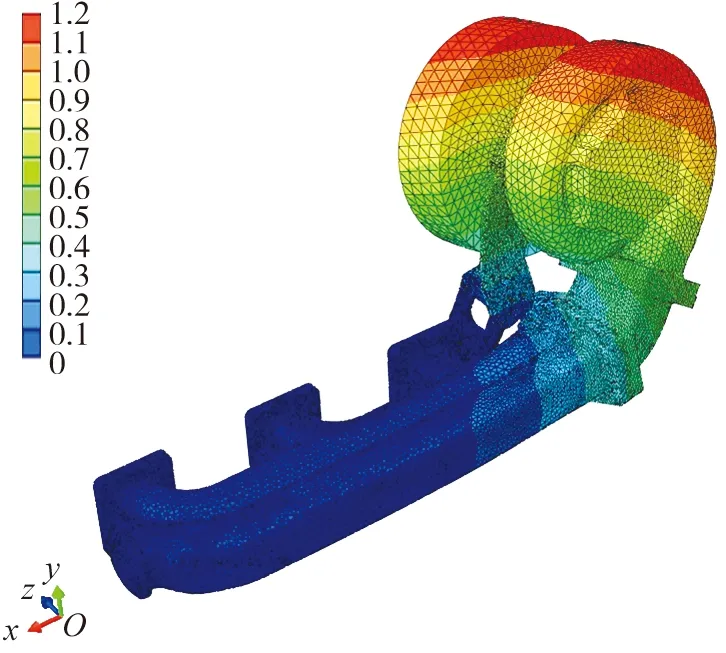

柴油机激振频率

f=2ni/60τ,

式中:n为发动机转速,r/min;i为气缸数;τ为冲程数。柴油机额定转速为1500 r/min,其激振频率为75 Hz,安全系数取1.2,因此,增压器系统一阶模态固有频率应大于90 Hz,以避免发生共振。通过提取增压器及相关零部件的一阶固有频率,模态变形云图如图5所示(图中单位是mm),由计算可知模型一阶固有频率为67.36 Hz,小于90 Hz限值要求,不满足设计要求。

图6 测试点位置

3 模态试验及优化

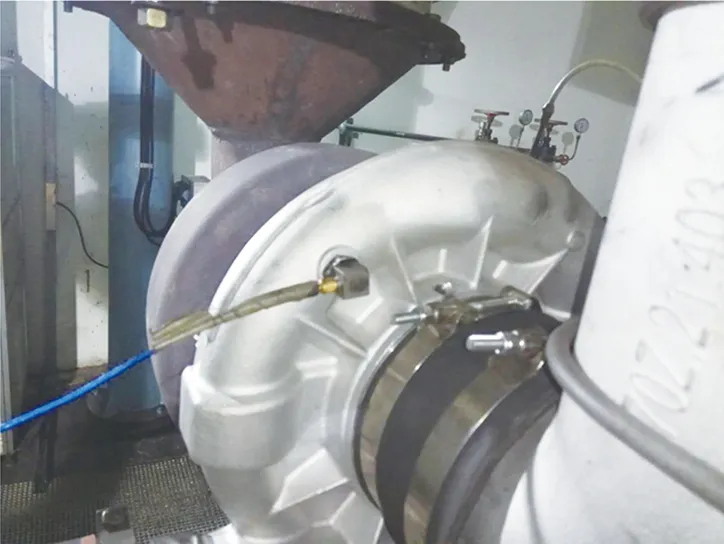

3.1 测试布点

对实际运行中的柴油机增压器及相关零部件进行模态试验测试,为了使测试更加精确,结合增压器及相关零部件的实际结构,将测点布置在压壳螺纹孔处,测试布置如图6所示。

3.2 试验结果

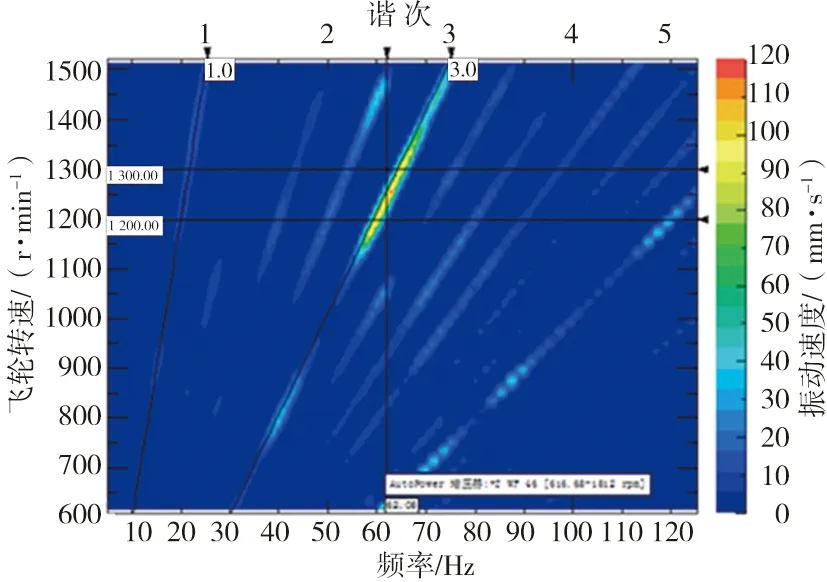

图7 共振点云图

根据测试结果,不同转速下的共振点云图如图7所示。由图7可知,当柴油机转速为1150~1300 r/min时,增压器及其零部件在x/z方向上存在共振,共振频率为60 Hz,振动速度100 mm/s,属于剧烈振动。模态仿真结果接近此测试结果,可保证模态仿真的准确度。

3.3 优化支架结构

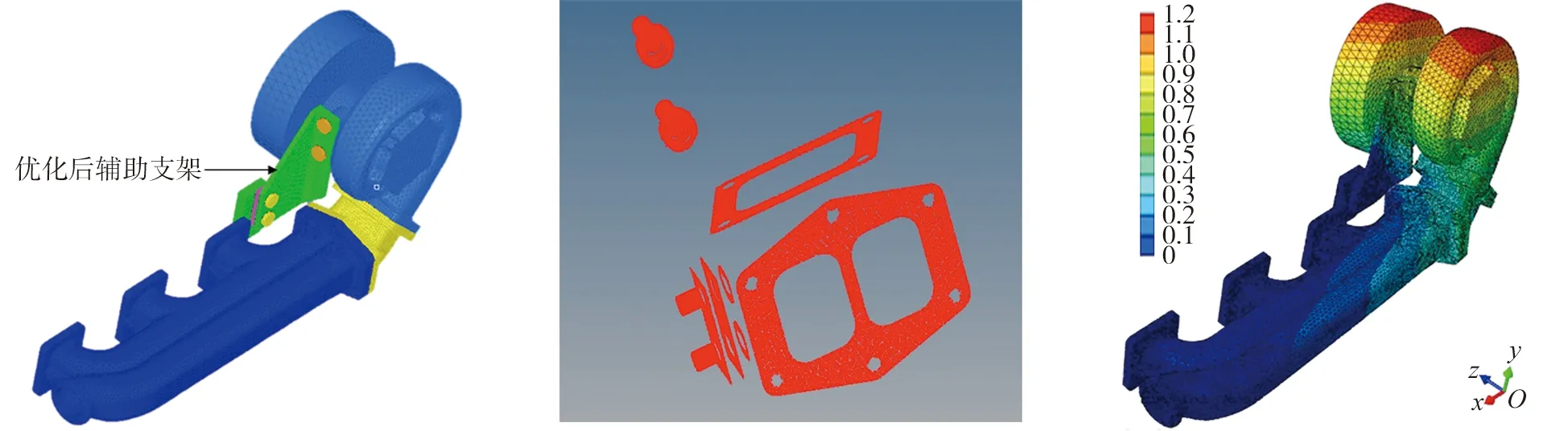

结合各个零部件试验及改进经验[11-12],为解决原结构模态不满足设计要求的问题,优化增压器辅助支架和边界设定如图8、9所示,提高其固有频率,再次进行模态仿真[13-15],支架与机体接触部分增加6个方向的自由度约束,其余约束和接触边界设置与优化前相同,模态仿真变形云图如图10所示(图中单位为mm)。

由模态频率计算可知,增压器系统的固有频率为90.82 Hz,超过柴油机激励频率限值,满足设计要求。

图8 增压器辅助支架优化 图9 优化后的接触边界设定 图10 优化辅助支架后模态变形云图

4 结论

1)通过对原增压器及附件模型的模态仿真,并通过模态试验对仿真结果进行验证,模态仿真结果接近模态测试结果,可以保证模态仿真的准确度。

2)通过优化辅助支架结构形式,可以提升其固有频率,降低共振风险。

3)采用理论与实际试验相结合的方法,不仅可以实现精确的模态仿真,而且可以实现提升柴油机零部件可靠性的目的。