海水润滑UHMWPE轴承不同加减速形式润滑分析*

2019-09-23

(青岛理工大学机械与汽车工程学院 山东青岛 266520)

水润滑UHMWPE轴承以其优异的性能被广泛地用于水下设备。工程中启停过程为了避免速度突变带来的冲击通常会采用变速的方式进行加速及制动。变速过程中轴的转速在短时间内急剧变化,具有很强的不稳定性和时变性,尤其是水膜较油膜更薄,轴承的润滑情况就更为恶劣,而且不同的加减速形式带来的速度变化也不同,进而关系到润滑状态的改变以及轴承是否稳定工作,直接影响设备工作的安全性。因此,有必要对水润滑UHMWPE轴承在启动和制动阶段不同加减速形式下的润滑状态进行分析。近年来,国内外学者对水润滑UHMWPE轴承进行了大量的研究[1-6],然而这些研究大多是对UHMWPE进行改性或者改变轴承结构并进行摩擦磨损实验分析,较少针对其润滑机制及其理论进行研究的,并且没有针对实际工况下的轴承加减速过程进行讨论。

对于轴承的加减速过程,OSBORN和SADEGHI[7]对启动过程线接触弹流润滑问题进行了数值模拟,得出了膜厚的变化规律。MONMOUSSEAU[8]和FILLON对启停过程可倾瓦滑动轴承的瞬态热弹流润滑情况进行了分析,并与实验结果进行对比,证明了考虑热弹性变形的重要性。富彦丽等[9]确定了在承受稳态载荷时滑动轴承在启动过程中的温度变化情况。俞炳丰等[10]应用简正模态分析法推导了无量纲热不稳定性准则数以及推力轴承启动时的热不稳定性准则。此外,卢宪玖等[11]对球轴承启停过程进行了瞬态热混合润滑分析,得出了不同加速度下启动制动过程膜厚和油膜温度变化。POPOVICI等[12]研究了加载系统对启动过程中弹流润滑膜厚的影响,得到了加载后启动过程的膜厚和压力变化。ZHAO和SADEGHI[13]给出了等温点接触弹流问题在制动过程中压力以及膜厚的分布。但是针对水润滑轴承不同加减速形式对润滑的影响的研究报道很少。

为研究水润滑UHMWPE轴承在启停阶段不同加减速形式对润滑的影响,本文作者以海水为润滑介质,对水润滑UHMWPE轴承不同加减速形式的润滑情况进行了分析讨论,以期从理论上为实际工况中水润滑UHMWPE轴承的安全运转提供参考。

1 弹流润滑模型及加减速形式

1.1 弹流润滑模型

选用UHMWPE作为轴承材料,由于其弹性模量较小,且轴承的长径比大于4,同时赫兹接触区的宽度远远小于轴承宽度,因此文中将其简化成无限长线接触的弹流润滑模型[14]。

1.2 加减速形式

在工程实际中,采用匀加速度进行加减速是最常见的加减速形式,而为了避免均加速过程速度突变带来的刚性冲击,通常会改变加速度的变化规律,如采用正弦加速度或者余弦加速度。文中基于工程实际,采用这3种不同的加减速形式进行对比分析,探究水润滑轴承在加减速过程中的润滑情况变化。

如图1所示,假设时间总长为4 s,将其均分成400个瞬时,0~1 s为加速阶段,1~2 s为加速结束进入匀速阶段,2~3 s为制动阶段,3~4 s为减速结束进入匀速阶段。以一极小的线初速度Ui=0.2 m/s(转速n=12.74 r/min)运转,加速过程加速度分3种形式,分别为余弦加速度变化、匀加速变化以及正弦加速度变化,加速至10.2 m/s。制动过程加速度形式亦同。

图1 不同加减速形式下轴线速度随时间变化

2 控制方程及其边界条件

2.1 Reynolds方程

考虑加速过程时变效应的无限长线接触的广义Reynolds方程为

(1)

式中:x为坐标变量(m);p为润滑膜压力(Pa);h为润滑膜厚度(m);ρ为润滑剂密度(kg/m3);η为润滑剂黏度(Pa·s);U(t)为轴线速度随时间t的变化(m/s)。

2.2 膜厚方程

(2)

式中:h00(t)为刚体间隙(m);R为轴承和轴颈两表面的综合曲率半径(m),定义公式:

(3)

式中:R1为轴颈半径(m);R2为轴承半径(m);文中根据轴外径轴承内径计算得到综合曲率半径R=35.97 m;E′为2个接触表面的综合弹性模量(Pa),它和2个表面的弹性模量E1、E2及Posson比ν1、ν2的关系表达式:

(4)

文中综合弹性模量:

E′=2.020 54×109Pa

2.3 黏压关系式

润滑剂的黏压关系采用等温条件下的Roelands黏压关系式[15]:

η=

η0exp{(lnη0+9.67)[(1+5.1×10-9p)z-1]}

(5)

式中:η0为润滑剂环境黏度(Pa·s);z为Roelands黏压系数,

z=α/[5.1×10-9(lnη0+9.67)] (6)

式中:α为Barus黏压系数。

2.4 密压关系式

润滑剂的密压关系则采用等温条件下的Dowson-Higginson密压关系式[16]:

(7)

式中:ρ0为润滑剂环境密度(kg/m3)。

2.5 载荷方程

(8)

2.6 边界条件的确定

为了能够保证加速完成后水润滑UHMWPE轴承处于完全润滑状态,通常选取边界坐标为xin=-4.6b,xout=1.4b,b为Hertz接触区半宽(m),

(9)

Reynolds方程的边界条件:

x=xin处,p=0;x=xout处,p=dp/dx=0

3 数值方法

为了方便计算,将上述的方程进行量纲一化。下面给出上述方程中各参数量纲一化定义:

由于考虑在启停过程速度变化的时变问题,比稳态问题多了一个时间变量,所以可以采用逐个瞬时递推步进的方法来求解。通过有限差分法对量纲一化方程进行离散,润滑膜压力利用多重网格法[17]在各层网格上反复迭代求解,轴承的弹性变形则利用多重网格积分法进行求解。计算采用W循环,所采用的网格为6层,最底层稀疏网格有31个节点,最高层稠密网格有961个节点。

4 结果与分析

4.1 基本参数

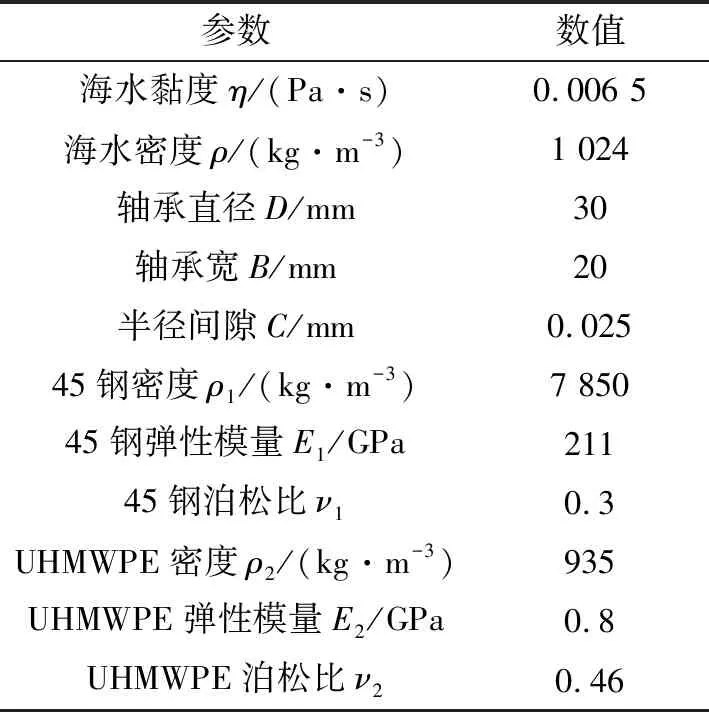

模拟了UHMWPE轴承在水下启停过程不同加减速形式的润滑情况,数值计算中所涉及的润滑剂(海水)以及轴(45钢)与轴瓦(UHMWPE)的基本参数如表1所示。

表1 海水以及轴和轴承的基本参数

4.2 启动阶段不同加速形式润滑情况对比

选取了3种不同形式的加速工况,启动过程轴的线速度在1 s内以不同的形式从0.2 m/s加速至10.2 m/s,1~2 s为加速结束后的匀速过程。3种加速形式分别对应余弦加速度变化、匀加速变化以及正弦加速度变化。

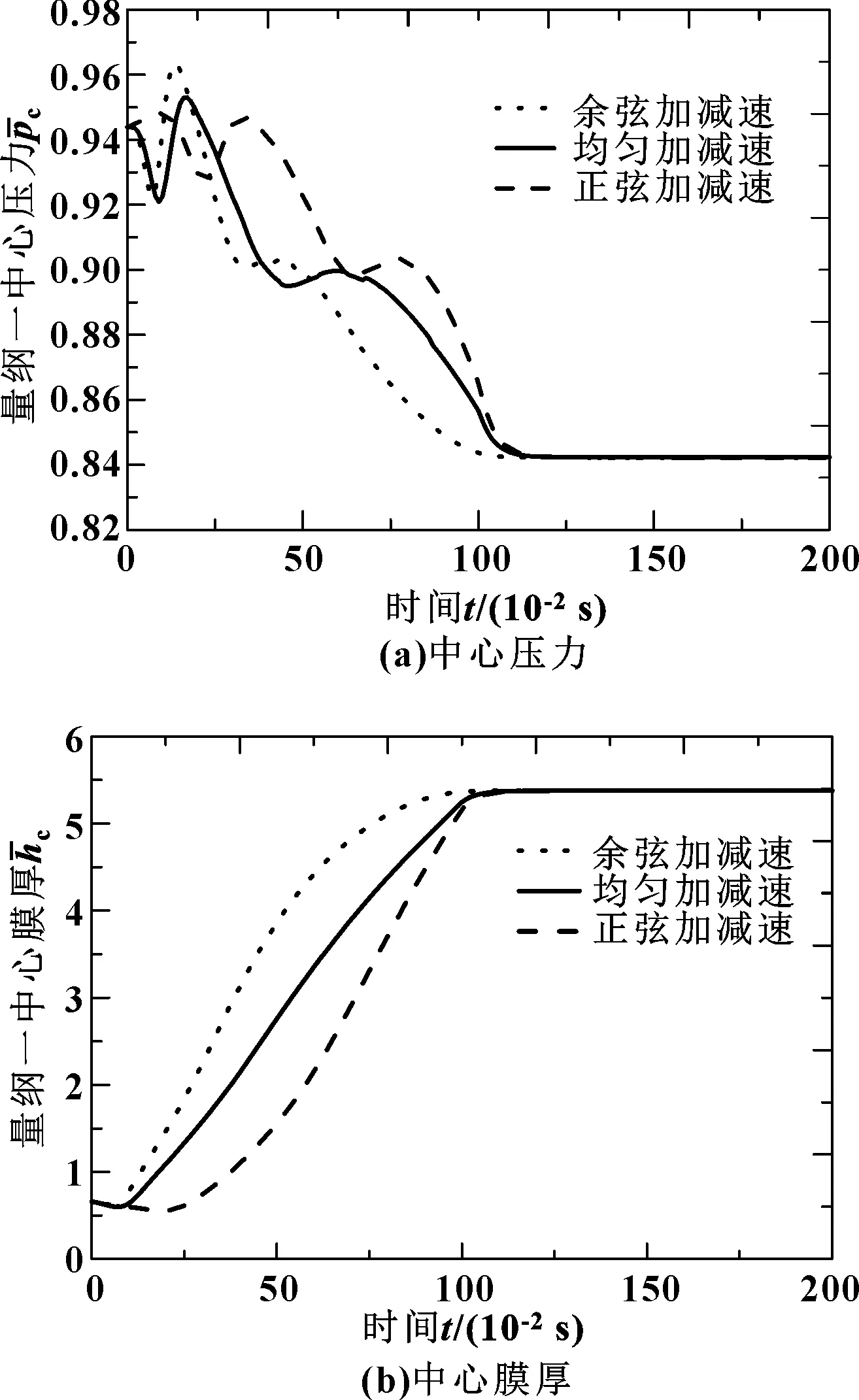

图2描述了不同加速形式下的中心压力和膜厚变化。如图所示,随着速度不断地增大,压力整体变小,膜厚整体呈增大趋势。在加速初期,由于速度的突然增大带来的挤压效应使得压力在减小后急剧上升,而膜厚因为较薄只出现略微减小,随后持续上升。随着速度的增大,动态效应和动压效应的影响逐渐增大,使得压力出现第二次起伏,并且加速度越大,动态效应越明显,第二次起伏出现的时刻也越早,因此余弦加速度变化的曲线最早出现压力的第二次起伏。此外,加速结束前加速度越大,进入稳态的时刻越晚,因此正弦加速度变化曲线最迟进入稳态。从膜厚的变化可以看出,当采用余弦加速度加速时,挤压效应最早结束,同时在相同加速时间内膜厚为三者之中的最大值,同时进入稳态时膜厚过渡最为平滑(斜率最小),对轴和轴承的冲击最小。

图2 不同加速形式工况下中心压力和膜厚变化

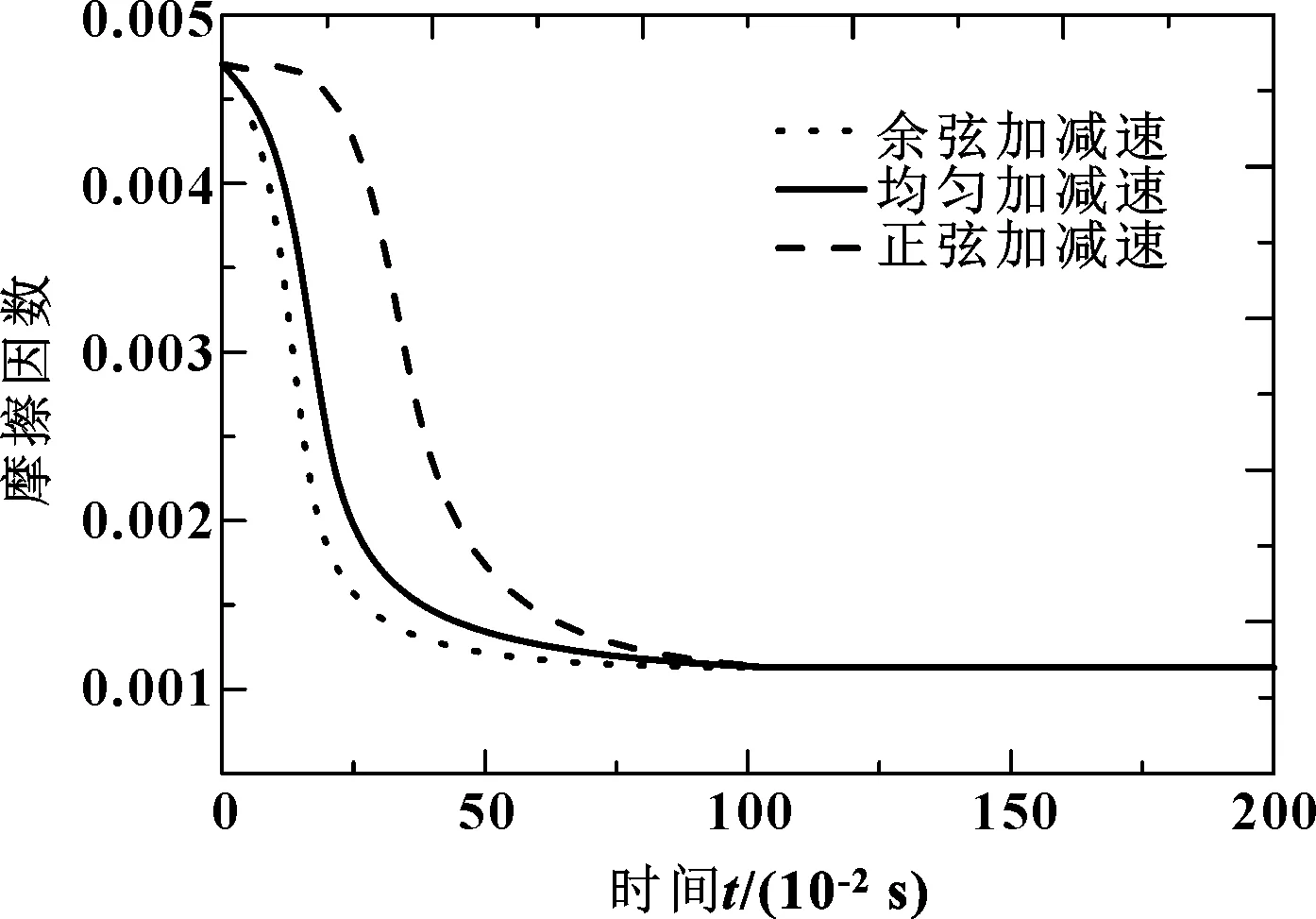

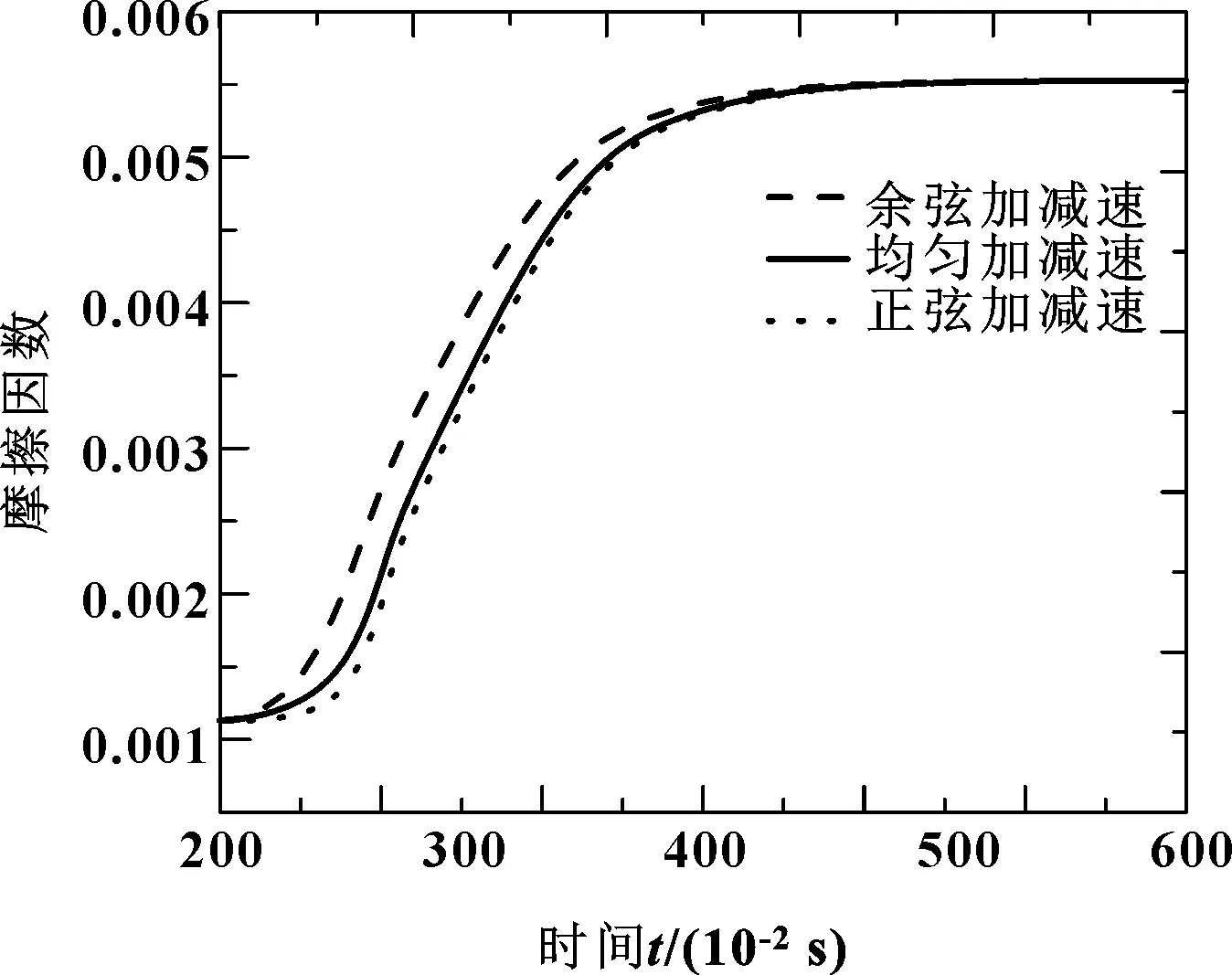

图3描述了不同加速形式启动工况下摩擦因数。可以看出:UHMWPE与45钢之间有着极低的摩擦因数,随着速度的增大,摩擦因数逐渐变小。当采用余弦加速度加速时,摩擦因数为三者之中最小值。结合图2和图3可知,在启动过程采用余弦加速度变化最有利于润滑。

图3 不同加速形式工况下摩擦因数变化

4.3 制动阶段不同加速形式润滑情况对比

制动过程选取了3种不同形式的减速工况,轴的线速度在2~3 s内以不同的形式从10.2 m/s加速至0.2 m/s,3 s后为减速结束的匀速过程。

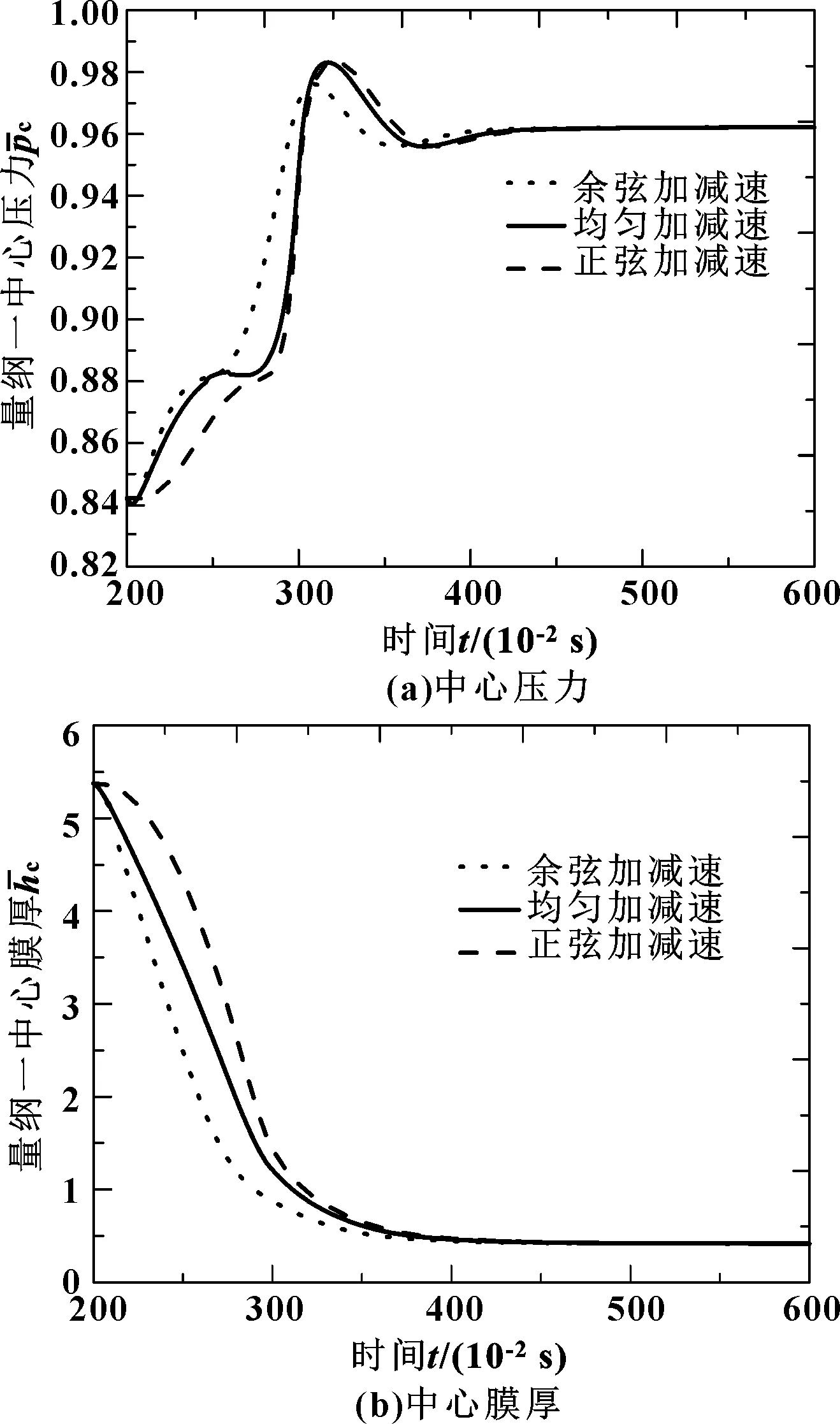

图4描述了不同减速形式的制动工况下的中心压力和膜厚变化。可知:在4.5 s后中心压力和膜厚才逐渐进入稳态过程,究其原因,制动过程速度的减小使得挤压效应更为明显,进而使得压力和膜厚相比于启动过程在减速结束后仍持续相当时长的变化衰减过程,故将减速结束后的匀速过程的时间延长至3 s。随着制动过程的进行,速度逐渐减小,动压效应和动态效应的影响逐渐削弱,压力呈现出略微减小后持续上升的变化趋势。减速结束后,速度不再改变,此时润滑膜失去了额外的驱动力使得压力逐渐减小,并伴随着挤压效应的持续而略微增大随后进入稳态,而膜厚则持续衰减直至进入稳态。压力出现第一次起伏的时间同样与加速度的大小有关,因此采用余弦加速度变化的曲线最先出现起伏,也是最早进入稳态的,但是同一时刻其压力曲线却是三者里最大的,而膜厚曲线则是三者里最小的。相反当采用正弦加速度变化时,同一时刻其压力最小,膜厚最大,进入稳态时过渡最为平滑(斜率最小),对轴和轴承的冲击最小。

图4 不同减速形式工况下中心压力和膜厚变化

图5描述了不同减速形式的制动工况下的摩擦因数变化。可以看出:随着速度的减小,摩擦因数逐渐增大。对比图4和图5可知,当减速结束后,摩擦因数仍在持续衰减,并且这一过程比膜厚和压力的变化衰减过程更长,当膜厚和压力进入稳态后,虽然此时膜厚的值不再改变,但是海水分子之间会因轴的转动仍有剪切运动,使得摩擦因数相对压力和膜厚的变化衰减过程更长。此外,当采用正弦加速度变化时,其摩擦因数在同一时刻为最小值。结合图4和图5可知,在制动过程采用正弦加速度变化最有利于润滑。因此,在制动过程应采用正弦加速度变化。

图5 不同减速形式工况下摩擦因数变化

4.4 启停过程的不同时刻膜厚对比

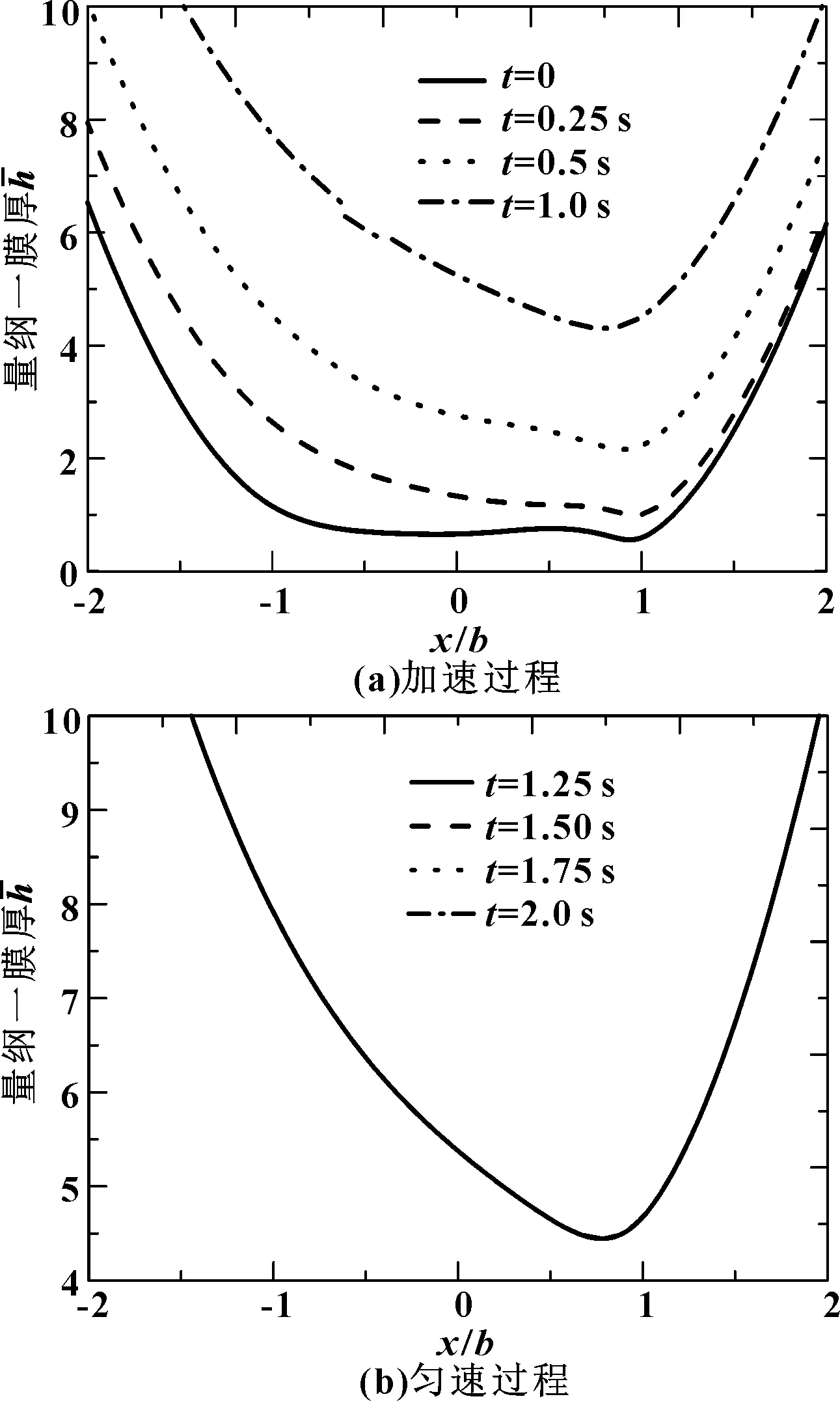

为了更好地对比启动和制动过程轴承膜厚的变化情况,需要采用相同的加减速形式,因此文中以匀加速度变化工况为例,探究启动和制动过程轴承膜厚变化的区别。

图6所示为启动过程不同时刻的接触区膜厚分布。可知,启动过程接触区膜厚从入口区到出口区逐渐变薄,随着速度的增大,入口区膜厚不断变厚,出口区颈缩现象消失。加速结束后,膜厚很快进入稳态,此时膜厚不再发生改变。

图7所示为制动过程不同时刻的接触区膜厚分布。可知,制动过程中,接触区膜厚从入口区到出口区同样变薄。但不同于启动过程的是,制动过程有着更为明显的挤压效应,在减速结束后,膜厚仍不断变薄直至进入稳态,同时接触区不断变窄;此外,膜厚从入口区到出口区开始出现由薄变厚,并在出口区伴有明显的颈缩现象。

图6 加速过程不同时刻膜厚分布

图7 减速过程不同时刻膜厚分布

5 结论

(1)启动过程中,采用余弦加速度变化时,膜厚在加速初期受挤压效应的影响而减小最少,使得膜厚不至于过小甚至破裂,同一时刻内其压力最小、膜厚最大,摩擦因数最小,对轴和轴承的冲击最小。匀加速变化的压力膜厚以及摩擦因数值居中,正弦加速度变化的压力最大、膜厚最小、摩擦因数最大。可见启动过程选用余弦加速度变化最利于润滑。

(2)制动过程采用正弦加速度变化最利于润滑,在同一时刻内,压力和摩擦因数均为最小值,而膜厚则为最大值。同时可以避免加速度突变带来的柔性冲击。

(3)由于速度变化的过程极短,因此不能忽略因时变带来的挤压效应,此外,加速度越大,动态效应越明显。对比启停过程不同时刻膜厚可知,挤压效应存在于变速过程以及变速结束后相当长的一段时间内。相比于启动阶段,制动阶段的时变效应体现得更为明显。