长三甲系列运载火箭分布式全数字半实物仿真试验系统设计与实现

2019-09-23邹莹,王勇,赵欣,赵耀

邹 莹,王 勇,赵 欣,赵 耀

(北京航天自动控制研究所,北京,100854)

0 引 言

在运载火箭控制系统研制过程中,试验是研制各个阶段不可缺少的组成部分。对于姿态控制性能和制导性能的研究,仅仅依靠解析方法是不够的,还需要进行仿真试验。控制系统仿真是建立在控制系统模型的基础之上的控制系统动态过程试验,根据仿真系统中是否加入实物,分为数学仿真和半实物仿真[1]。运载火箭控制系统半实物仿真是指在数学仿真基础上,把部分数学仿真模型用实物代替的一种实时仿真方法,又称硬件在回路中的仿真(Hardware In The Loop Simulation,HILS)。半实物仿真比数学仿真更接近实际状态,对运载火箭控制系统的考核更加全面、真实有效,因此成为研究过程一个重要环节和手段[2]。

长三甲系列运载火箭是中国非常成熟的运载火箭系列,其控制系统方案的不断改进均经过了半实物仿真试验的验证。由于长三甲系列运载火箭控制系统箭上计算机和相关单机设备的控制信号、交互的数据存在模拟信号及数字信号混杂的情况,使得半实物仿真试验系统中的试验信号流、数据流也存在模拟信号及数字信号混杂的情况,原有集中型试验室布局缺点非常明显,无法适应后续的试验需求。因此需要构建一套新的半实物仿真试验系统架构,以有效避免试验系统内的信号易受干扰、试验设备难于监控、地面设备无法远控、试验过程难于监控的问题,具备不同试验目的、试验规模状态下,对控制系统性能进行评估和验证的能力。

1 基于反射内存实时网络和以太网的试验数据网

1.1 半实物仿真系统的控制信号和数据流

运载火箭半实物仿真试验系统内的控制信号,根据其来源可分为箭上控制信号和试验系统内的控制信号。箭上控制信号主要来自于箭上计算机,主要用来完成对火箭的控制。试验系统内的控制信号主要包括:控制地面专用设备工作的开机、关机指令,地面专用设备的模式状态指令,地面专用设备的数据设置指令,仿真计算机发出的时序指令等。试验系统内的控制信号尤其是针对地面专用设备的控制信号对实时性要求不高,通常是试验开始前对地面专用设备的操作指令。

运载火箭半实物仿真试验系统内的数据流,根据数据流向主要分为箭上设备向箭上计算机发送的数据,半实物仿真试验系统的地面设备与仿真计算机交互的数据,以及故障仿真中由仿真计算机注入的故障信息数据、试验系统内的监控数据等。

通过对半实物仿真试验系统内的控制信号及数据流进行分析,可以将系统的控制信号及数据流分强实时性和非强实时性两类。

1.2 反射内存实时网络

反射内存实时网络是面向具有实时性要求领域的专用网络通信技术,一般采用基于高速网络的共享存储器技术实现。它除了具有严格的传输确定性和可观测性外,还具有速度高、通信协议简单、宿主机负载轻、软硬件平台适应性强、支持中断信号的传输等特点[3]。

目前,主要的共享内存实时网络产品只是在性能指标上有些差异。通用分布式全数字半实物仿真试验系统中采用GE公司的VMIC-5565系列产品。

VMIC-5565系列产品具有如下特点:

a)高速易用的光纤网络(2.12 G串行波特率);

b)最多256个节点,每个节点具有唯一的识别数,从0~255;

c)多模光纤的连接距离可达300 m,单模光纤的连接距离可达10 km;

d)动态包的大小,从4到64字节数据;

e)传输率达47.1 MB/s(4个字节的包)到174 MB/s(64字节的包);

f)64 MB或128 MB SDRAM映像内存;

g)两个独立直接内存存取(Direct Memory Access,DMA)通道;

h)通过简单的命令,网上任何节点可以对其它或所有网上节点产生中断;

i)错误检测以及冗余传输模式,用于抑制额外错误;

j)处理器无系统开销。

在整个运载火箭控制系统分布式半实物仿真试验系统的环节中,由于运载火箭仿真模型需要具备极高精度,因此整个试验系统内仿真数据流需要满足传输低延迟、时间确定性、传输可靠性这3个基本要求。共享内存实时网络产品特别适用于试验系统内对实时性要求强的数据传输[4]。

1.3 试验数据网络

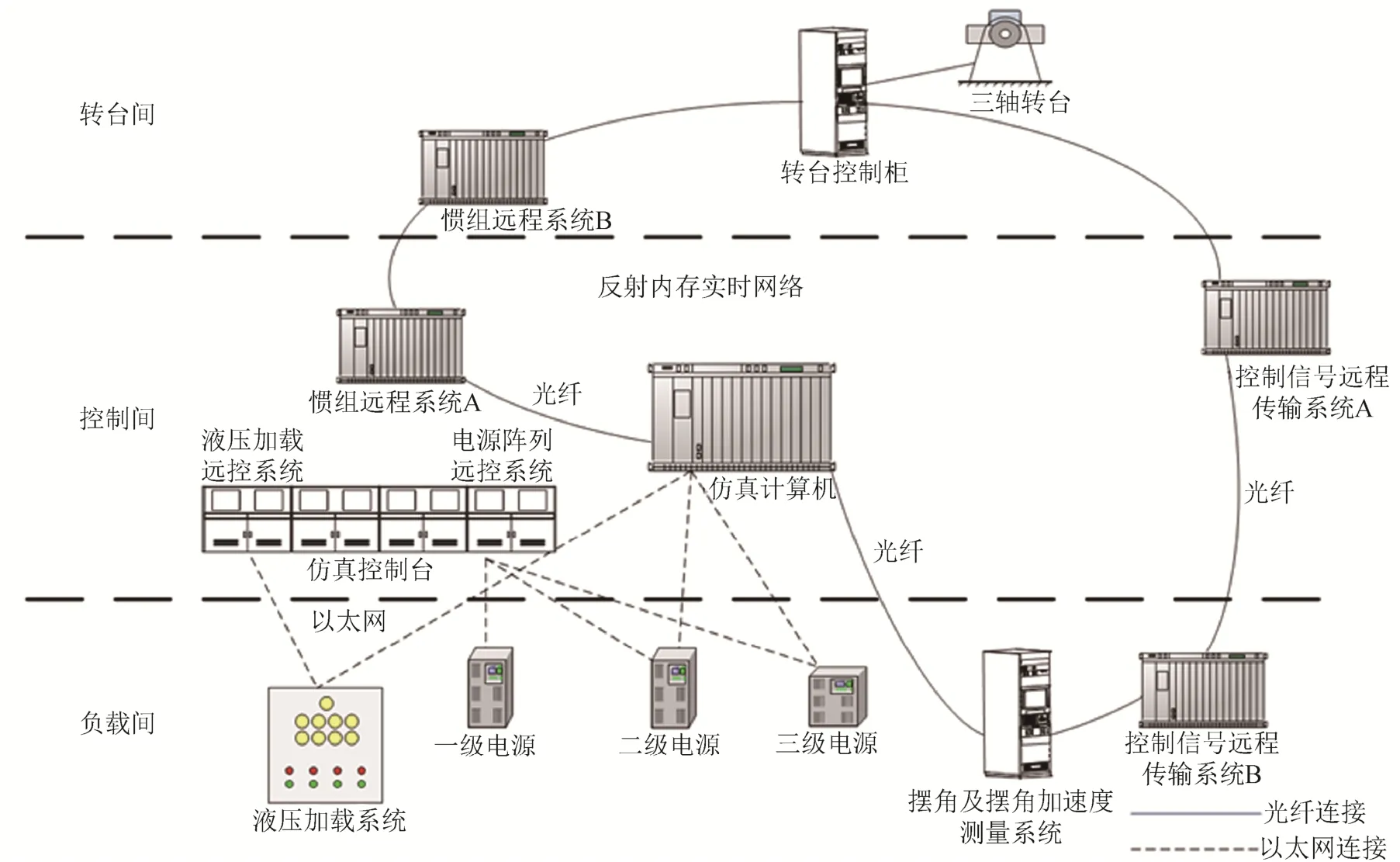

由于半实物仿真试验系统内数据及控制信号分为强实时性和非强实时性两类,因此在进行半实物仿真试验系统架构设计过程中,确立了以仿真机为核心的两套试验网络。其中强实时性数据及控制信号通过反射内存实时网络进行交互,非强实时性数据及控制信号通过以太网进行交互。系统两套试验数据网络结构如图1所示。

反射内存实时网络主要包括:仿真计算机与惯组远程传输系统、仿真计算机与三轴转台控制柜、箭上控制信号的远程传输、摆角测量系统的输出均在反射内存实时网络内进行数据的实时交互。

以太网试验网络主要包括:仿真计算机对各级功率电源的控制信号、仿真计算机对液压加载系统的控制信号,仿真控制台对液压加载系统的控制信号及监控信号、仿真控制台对电源阵列的控制信号及监控信号等。

通过两套试验网络,半实物仿真试验系统内控制信号及数据流均实现了全数字式传输,试验设备实现了远程控制,从而解决了原有半实物仿真试验系统内模拟信号与数字信号混杂、信号易受干扰、很难对试验系统进行有效监控的困难。这种试验网络架构的半实物仿真试验系统扩展性好,能够很好地适应第3代、第4代控制系统方案验证的需求[5],尤其在进行控制系统冗余方案的验证时,试验规模可根据任务需要灵活地进行调整[6,7]。

图1 试验数据网络结构Fig.1 Hardware-in-the-loop-simulation Network Structure

2 通用分布式仿真试验系统

2.1 试验系统构成及原理

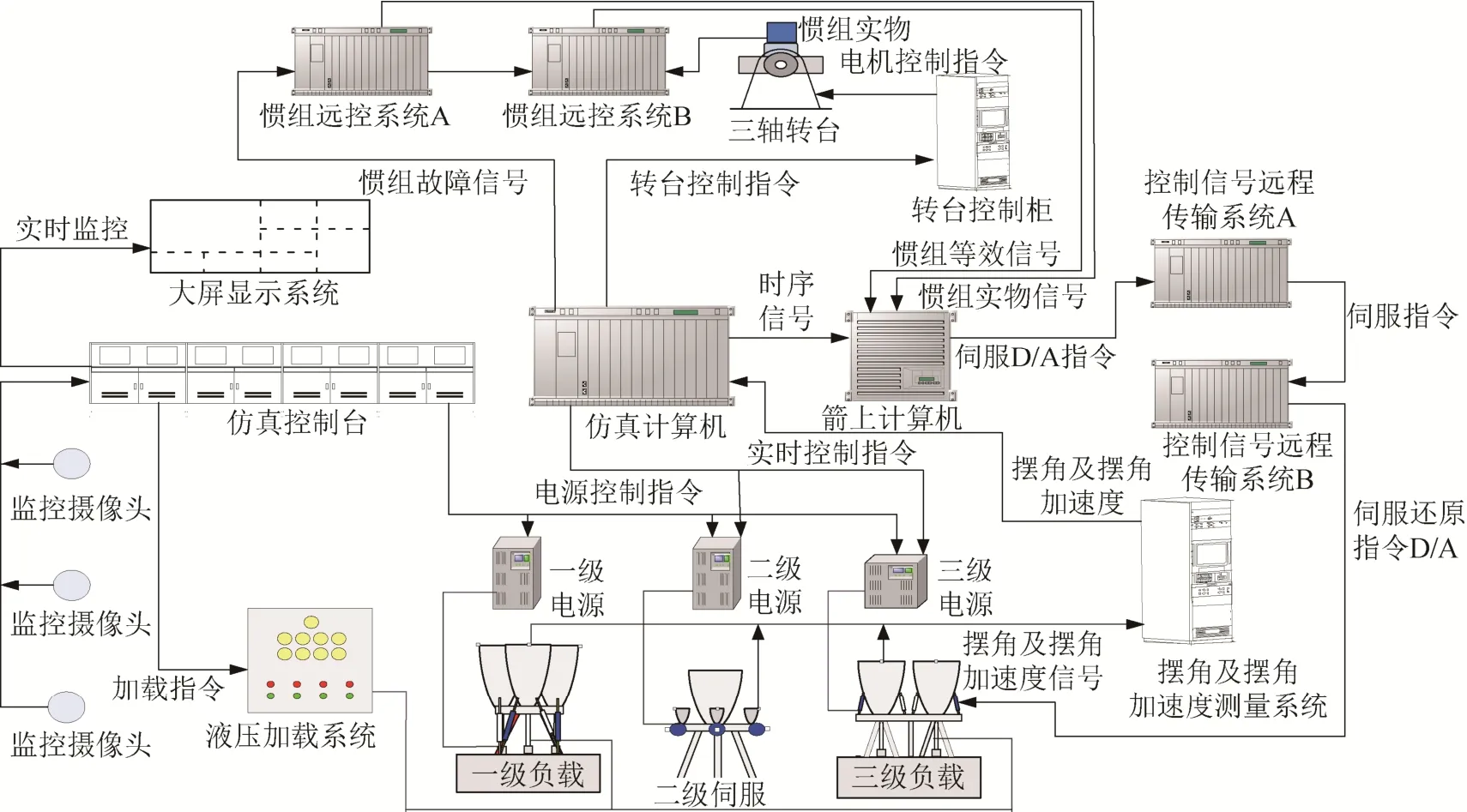

由仿真软件实现箭体运动方程,并通过仿真计算机将惯组脉冲以数据包的形式通过光纤同时传给惯组远程传输系统A,惯组远程传输系统B将惯组实物信号与仿真计算机经惯组远程传输系统A的数据根据仿真软件发送的合成指令进行重新合成并送入箭机。箭上计算机将解算出的控制信号经远程控制传输系统经还原成D/A信号送伺服系统,由伺服机构驱动喷管摆动,喷管上安装有光栅尺线位移拉杆式传感器、光栅码盘式传感器得到摆角信息,仿真计算机通过共享内存读取摆角测量系统内的摆角、摆角加速度信号,并进行摆角合成,将合成后的舵摆角代入箭体运动方程进行解算,模拟箭体运动,由此构成姿控系统半实物仿真系统。系统原理如图2所示。

图2 半实物仿真系统原理Fig.2 Hardware-in-the-loop-simulation System Schematic Diagram

整个仿真试验系统中由仿真机管理并控制整个仿真试验软硬件系统,包括对试验流程、试验状态进行管理,对仿真试验系统风险进行预判和处理。通过分散在转台间、控制间、负载间的监控摄像头实时获取半实物仿真试验情况,并通过大屏显示系统对试验状态进行实时监控,从而达到对半实物仿真试验的全流程管理和监控。

2.2 反射内存实时网络数据交互协议

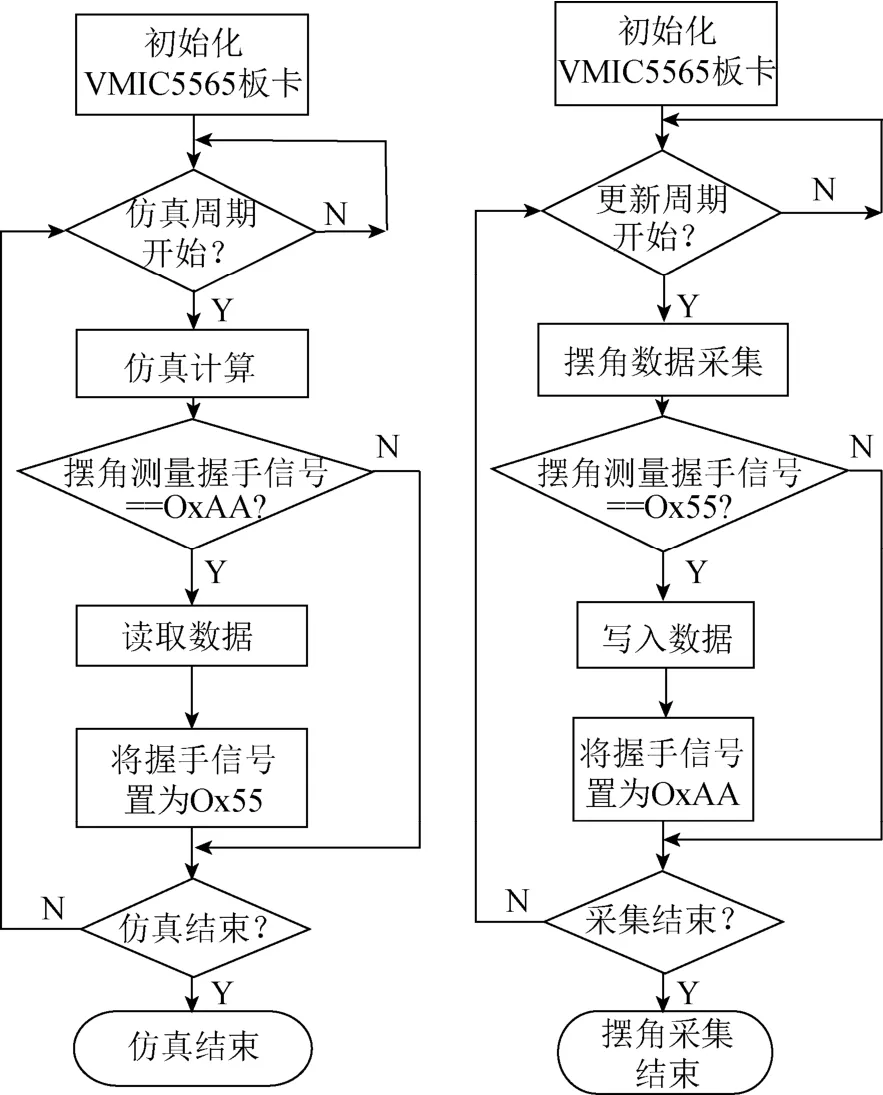

在半实物仿真试验系统内,仿真计算机通过反射内存实时网络与系统内的设备进行数据交互,为了有效地调度及管控共享内存区读写冲突的发生,仿真计算机需要与惯组远程传输设备、摆角测量系统等设备进行数据交互协议的设计。

数据交互协议主要包括:数据交互的模式控制指令、基地址、数据长度、采用握手信号防止读写冲突的流程。仿真计算机的摆角采集软件处理流程和摆角采集系统的软件处理流程如图3所示。摆角采集系统更新数据周期为 300 μs,仿真计算机采集的频率为1 ms,可以保证仿真软件读取的摆角信息满足需要。

图3 数据交互协议Fig.3 Data Interaction Protocol

2.3 分布式全数字半实物仿真试验系统的静态增益

试验系统静态增益测试是一种分析半实物仿真试验系统各个环节所引入干扰和误差对试验系统影响的方法,试验系统静态增益偏差越小,半实物仿真的试验结果就越接近运载火箭控制系统的实际工作状况。其测试方法为通过飞行软件分别将俯仰、偏航、滚动通道的姿态角偏差置为一个合理的角度,并进行俯仰、偏航、滚动主通道的校正网络计算,箭上计算机将输出控制指令控制伺服机构运动,再经过摆角测量系统使仿真软件获得伺服机构的摆角,采集到的摆角为实测值,最终通过将实测值与理论值进行比较得出试验系统的静态增益误差。

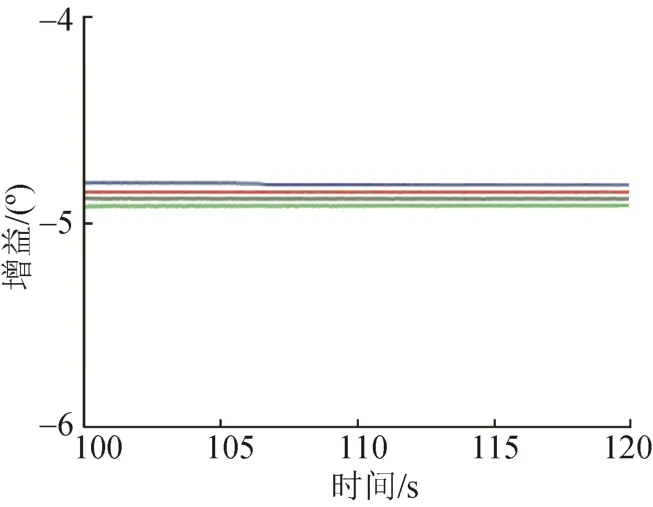

原有半实物仿真试验系统模拟信号和数字信号混杂,在复杂试验室环境下,试验系统的增益测试结果如图4所示,系统静态增益偏差在±4%左右。

图4 系统静态增益Fig.4 System Static Gain Test

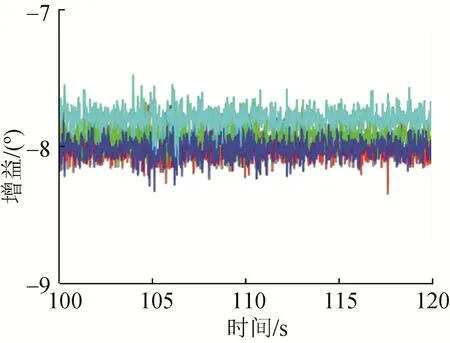

分布式全数字半实物仿真试验系统,由于采用全数字量传输,相对于原有试验系统中信号所受的干扰更小。经测试系统静态增益偏差小于±2.0%,分布式全数字半实物仿真试验系统增益测试结果如图5所示。在测试稳定的相同时间段内,整个仿真试验系统所受的干扰更小。

图5 系统静态增益Fig.5 System Static Gain Test

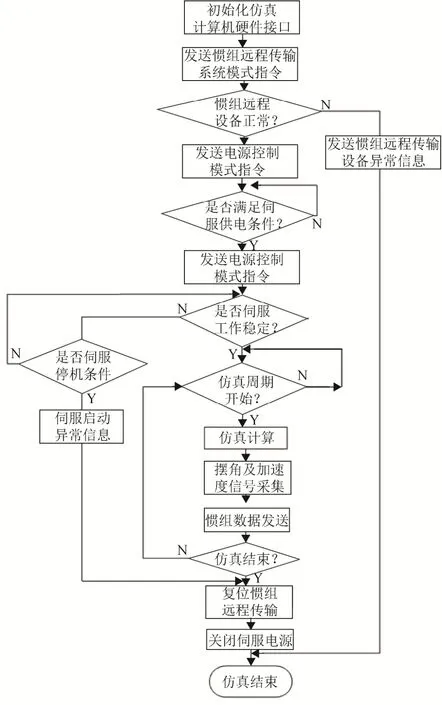

2.4 半实物仿真全试验流程的自动运行技术

在运载火箭半实物仿真中由于参试设备非常多,试验流程又非常复杂,因此半实物仿真试验的全流程无人员操作自动运行技术一直是个难点。在分布式全数字半实物仿真试验系统设计过程中,采用仿真计算机通过UDP指令与各级电源设备中继电器单元进行通讯的方式,通过对电源的控制达到对伺服机构的起、停控制,仿真软件中将试验状态设置及仿真试验系统的硬件操作流程相结合,从而实现了全试验流程的自动运行,其软件流程如图6所示。

图6 自动运行软件流程Fig.6 Automated Running Software Flow

3 结 论

长三甲系列运载火箭分布式全数字半实物仿真试验系统,已经完成了某状态半实物仿真试验,取得了良好的效果。使用两套试验网络实现了对半实物仿真试验系统信号的全数字量传输及试验系统各个设备状态的集中监控,具备对半实物仿真试验的系统风险进行预判和试验应急处理的技术条件。半实物试验系统信号经采集、传输、还原,电气特性和原信号一致,该仿真系统稳定、易监控、不易受干扰、系统重复性好,仿真结果置信度高。采用控制间的集中远控方式及远程设备故障自动警示功能,减少了 30%的参试人员数量,降低了试验的人力成本。由于仿真流程能对试验系统内各地面单机设备进行远程实时控制,因此实现了半实物全仿真试验流程的自动运行。仿真系统控制信号及数据流设计,极大地简化了试验系统设计的难度,使远程传输设备更具备通用性,能够在多个运载型号之间共用。长三甲系列运载火箭全数字量传输的试验系统解决了分布式跨域协同仿真中全数字信号传输及远控系统构建的技术难点。