柴油机单轨吊新型驱动部的设计

2019-09-20

沙尔夫矿山机械(徐州)有限公司 江苏徐州 221001

1 设计背景

柴油机单轨吊是煤矿井下辅助运输设备,起源于欧洲。目前,世界上柴油机单轨吊生产企业中,较为著名的有德国沙尔夫、德国贝克和捷克芬瑞特[1-2]。

随着煤炭开采机械化的高速发展,采煤效率越来越高。与之相比,配套的辅助运输系统机械化程度较低,存在占用人力多、安全隐患大、运输效率低、需要转载对接等诸多问题,已成为煤矿生产环节中一个亟待解决的重要问题[3]。2003年起,山西潞安矿务局漳村矿率先使用了柴油机单轨吊。应用实践表明,柴油机单轨吊具有安全可靠、运输效率高、占用人力少的特点,是一种适合我国煤矿特点的本质安全型辅助运输设备。与其它辅助运输设备相比,柴油机单轨吊具有一定的优势。柴油机单轨吊通过柴油机液压驱动,可以在甲烷浓度高达1.5%、有爆炸危险的采矿区域使用。柴油机单轨吊挂在单轨上运行,轨道通过锚杆、连接件等悬挂在顶板上,安装不受底板条件限制,可以实现多工作面同时工作。柴油机单轨吊结构单元之间为柔性连接,可以达到最适宜的空间灵活性,并通过模块化结构适应多种不同的应用条件。柴油机单轨吊作为一种新型辅助运输设备,具有结构紧凑、机动灵活、牵引力大、转弯半径小、无转载运输等诸多优点,在保证安全的前提下可以实现生产效率的大幅提高[4]。

2 柴油机单轨吊组成与工作原理

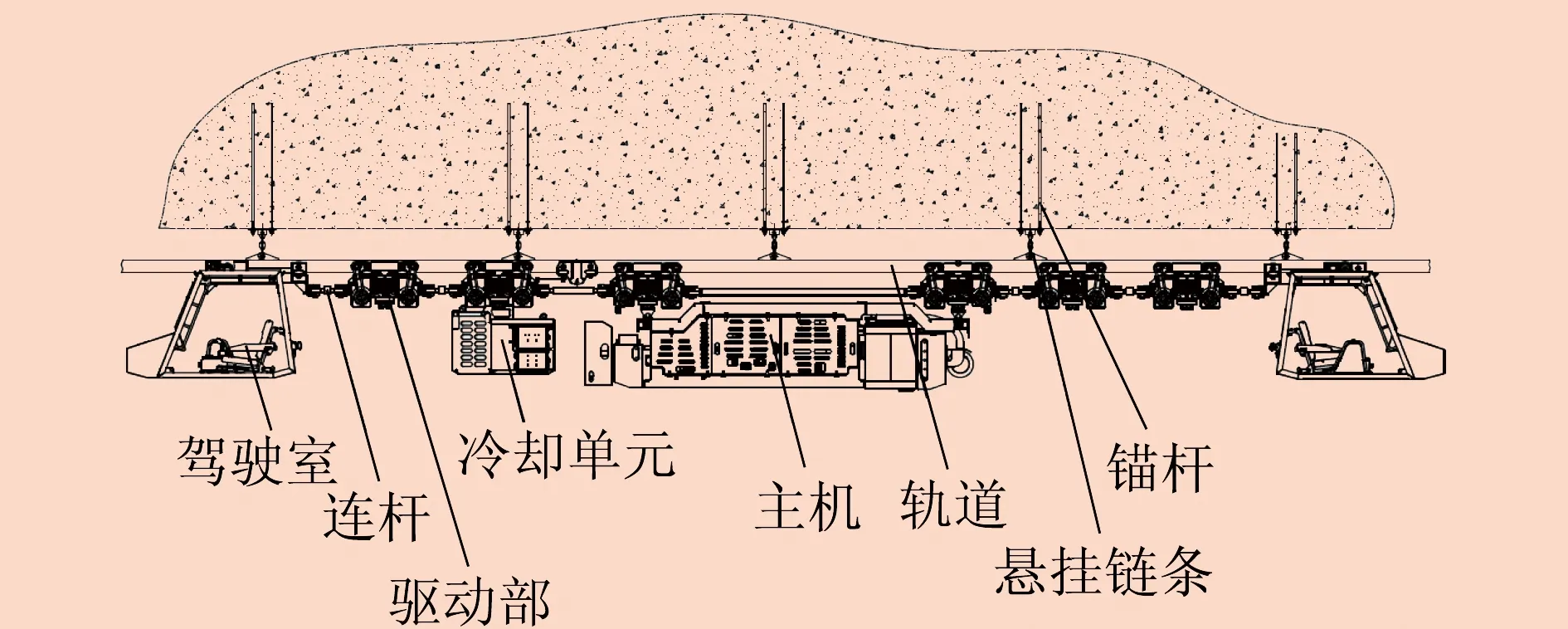

柴油机单轨吊安装在悬挂于巷道顶部的轨道上运行,轨道通过吊链锚固在顶部岩层,或通过悬挂爪固定在U形棚上,不占用巷道底部空间,不受底板条件限制。柴油机单轨吊采用经过防爆处理的柴油发动机作为原始动力。柴油机驱动液压泵产生压力能,通过管道将压力能传送至液压马达,带动液压马达旋转。液压马达直接驱动位于轨道两侧的驱动轮,从而带动柴油机单轨吊行走。如图1所示,柴油机单轨吊主要由主机、驾驶室、冷却单元、驱动部、连杆、悬挂链条、锚杆部件组成,并配有监视系统、报警系统和尾气处理系统等[5]。

图1 柴油机单轨吊结构

3 原有驱动部分析

如图2所示,柴油机单轨吊原有驱动部由制动装置、行走轮、夹紧油缸、径向活塞液压马达、驱动轮和主架等六部分组成。两个径向活塞液压马达通过夹紧油缸作用,将驱动轮压紧在轨道上,驱动柴油机单轨吊沿着轨道前进。需要制动停车时,夹紧油缸泄压,制动装置工作,抱紧轨道,实现制动[6]。

原有驱动部的主要缺点如下:① 夹紧油缸在驱动轮侧面,夹紧和甩驱时,制动力通过力矩作用于驱动轮上,夹紧和甩驱晃动都比较大;② 每个驱动部只适配一个制动装置,制动力有限;③ 夹紧油缸和制动装置在同一侧,另一侧的有效部件只有行走轮,结构不够紧凑。

图2 原有驱动部结构

4 新型驱动部

所设计的新型驱动部实物如图3所示,结构如图4所示。新型驱动部实现了运行平稳、安全可靠、结构紧凑的要求。

图3 新型驱动部实物

为了实现新型驱动部的运行平稳性,采用导向式平移夹紧设计。在滚轮支架上安装滚轮支架行走轮,在系统的夹紧和甩驱过程中,滚轮支架行走轮会沿预定轨道行进,以此来保证夹紧和甩驱过程的平稳性。同时确保夹紧油缸中心线位于两个驱动轮中心线组成的平面内,使驱动轮在夹紧过程中垂直作用于轨道翼板。

为了实现新型驱动部的安全性,在驱动轮左右两侧各安装一个制动装置,沿两驱动轮中心线组成的平面对称分布,两个制动油缸、制动弹簧共同作用,有效保证系统所需的制动力。同时,合理使用挡块、护板等小零件,有效避免意外的发生,确保安全生产。

图4 新型驱动部结构

为了实现新型驱动部的结构紧凑性,将夹紧油缸设置在两个滚轮支架之间,在提高油缸工作效率的同时节省空间。每个驱动部对称安装两个制动装置,在提高制动力的同时缩短柴油机单轨吊的总长度。

5 结束语

采用笔者所设计的新型驱动部,柴油机单轨吊的总长度有效缩短,风门通过能力大大增强,并且可以减少矿方的重复投资。驱动部采用双制动装置设计,提高了制动能力,同时使结构更加紧凑。采用导向式平移夹紧设计,大大减小了制动和夹紧时所产生的冲击。采用轨道全面导向设计,使柴油机单轨吊经过平道和弯道时更加平稳。配备所设计的新型驱动部后,柴油机单轨吊总体更加灵活机动,成本更低,运行更加平稳,安全性更高,满足高效安全运输的要求,并大大提高社会和经济效益。