SX40B型悬挂式双轮铣槽机的设计

2019-09-17

上海金泰工程机械有限公司 上海 201805

1 设计背景

20世纪80年代,地下连续墙施工工艺被引入我国,相关设备陆续进入我国市场。在地下连续墙工程中,液压抓斗负责软土层的开挖作业,双轮铣槽机负责硬岩层的开挖工作[1]。由于双轮铣槽机核心技术被国外垄断,因此我国市场中使用的普遍是进口设备。进口双轮铣槽机每台高达四五千万元的售价使许多施工企业望而却步[2],导致只能采用效率低下的施工方法,硬地层的地下连续墙施工成本较高[3-4]。基于以上市场分析,笔者单位从2011年开始着手研发国产双轮铣槽机。经过几年的不断探索和技术改进,已经形成了独具特色的国产双轮铣槽机产品。笔者单位设计研发的SX40B型双轮铣槽机,采用液压抓斗的主机工作平台,搭载由电力驱动的液压泵站以提升整机功率,经过适当改装可以实现一机两用,主机可以在液压抓斗和双轮铣槽机之间进行功能切换。这一双轮铣槽机采用气举反循环排渣方式代替进口双轮铣槽机的泵举排渣方式,结合主机应用的吊车伸缩臂结构,设计为具有经济适用性的悬挂式样式[5]。

2 技术参数

SX40B型悬挂式双轮铣槽机以SG系列液压抓斗为研发平台,拆卸抓斗的斗架体、绞盘、天车及配重,机械部分配上双轮铣斗架体及铣头、专用天车及顶部伸缩臂机构、液压泵站、主卷扬机、悬管装置,再配上独立的液压、电气、控制系统。

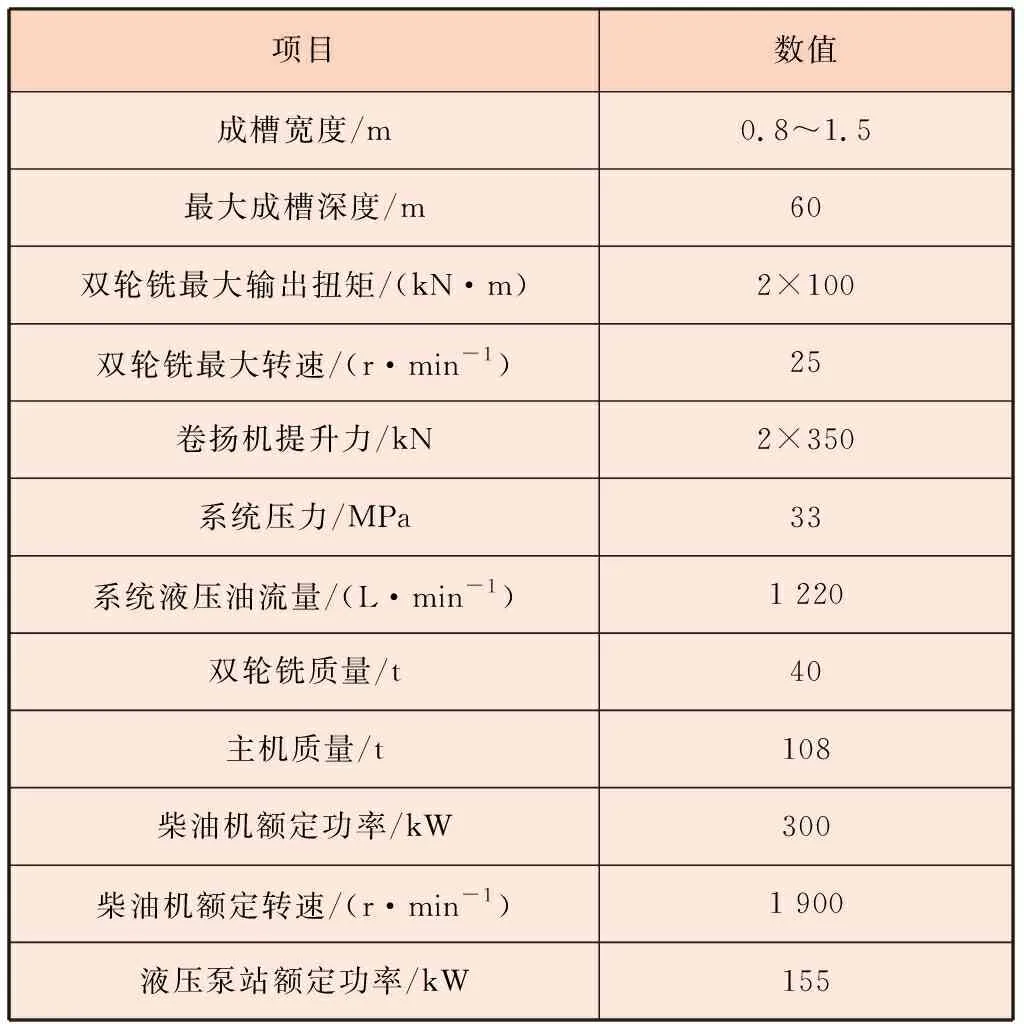

SX40B型悬挂式双轮铣槽机主要技术参数见表1。

表1 SX40B型悬挂式双轮铣槽机技术参数

3 结构

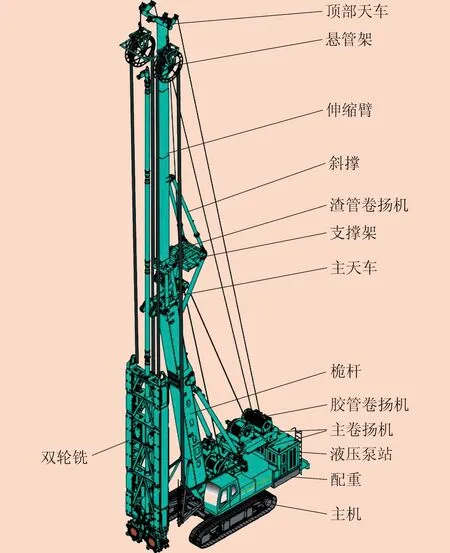

SX40B型悬挂式双轮铣槽机的结构如图1所示。

3.1 抓斗主机

SX40B型悬挂式双轮铣槽机以SG70液压抓斗为研发平台,主机发动机为康明斯QSM11型,主要配置参数见表2。

3.2 双轮铣

SX40B型悬挂式双轮铣槽机的主要工作部件为双轮铣。双轮铣由双轮铣斗架体和铣头组成,工作时悬挂于桅杆上,桅杆与主机铰接。双轮铣由驾驶室内的操纵手柄进行控制,结构如图2所示。

图1 SX40B型悬挂式双轮铣槽机结构

项目数值额定功率/kW300发动机转速/(r·min-1)1 900主泵最大流量/(L·min-1)2×380履带板宽度/mm800履带外侧距/mm3 450~4 600牵引力/kN630行走速度/(km·h-1)1.5

自动平衡式双吊点安装在双轮铣的顶部,用于提吊双轮铣[6]。配合中置式排渣管,能够使双轮铣自动平衡,保证铣槽的垂直度。中置式排渣管从顶部穿出,没有任何弯曲部分。排渣管通径放大至200 mm,配合气举反循环排渣,减小了流体在管内的阻力,提高双轮铣的铣削效率。

加宽架在铣削不同槽宽时使用。双轮铣基本体可铣槽宽为800 mm,配合不同宽度的加宽架,以及不同宽度的铣刀盘,可铣削1 000 mm、1 200 mm、1 500 mm宽的墙体。

图2 双轮铣结构

纠偏推板在双轮铣铣槽发生偏斜时使用。双轮铣架体内共设置12块纠偏推板,共有八个动作。侧面4块可分别动作,正面和背面8块可两两联动。施工中,通过分别控制纠偏推板的动作,使双轮铣成槽垂直度偏差可控,以满足连续墙施工的高要求。

控制箱是双轮铣的动作监控及反馈控制中心,箱体为全密封设计,能够保证双轮铣在水下工作时无泄漏。箱体内配置有倾角仪、纠偏控制电磁阀、压力传感器等液压电气元件。主机电缆线连接至控制箱,通过各传感器对铣头进行实时监控,保证双轮铣在水下施工时的可靠性。

气水混合管用于混合压缩空气和渣管内泥浆,压缩空气和泥浆混合后,能形成气液混合体,从而形成气举反循环。

设置两个压力平衡器,分别为两个铣轮单独保压。铣头在不同深度时,通过压力平衡器能够使铣轮内外压力平衡,保护铣轮不漏油、不进浆。吸渣头两侧面有多个孔,为岩屑和泥浆的吸入口。由刀盘铣削下的土或岩屑与泥浆混合后被吸入吸渣头,通过气举反循环排渣。刮泥板设置在吸渣头上,根据不同地层和不同刀盘的配置,可以选择安装或不安装。

铣轮及刀盘为双轮铣的主要工作部件。液压马达驱动铣轮旋转,带动刀盘转动,从而切削、破碎土层或岩层。铣轮为完全自主研发,内部应用了双壳双重密封结构[7],以保证密封可靠性。斗架体上配置有皮囊,与油缸连接至铣轮内部,能够实现动态保压。铣轮与刀盘连接处采用弹性销和橡胶结构减振,液压马达与行星减速器的连接采用高强度万向轴传动系统,保证传动系统的可靠性。采用高灵敏度的检测装置,对齿轮箱内部液压油的含水量和杂质进行监控。同时内置转速、温度及压力等传感器,使施工人员能够在显示器上实时监控铣轮的工作情况,为双轮铣稳定安全施工提供了保障。

3.3 双主卷扬机

SX40B型悬挂式双轮铣槽机采用双主卷扬机结构,最大提升力为2×350 kN。两根主钢丝绳的一端固定于主卷扬卷筒,通过主天车及浮动油缸连接至斗架体双吊点上。采用双主卷扬机,在保证最大提升力的同时,提高对双轮铣提升下放的安全性。应用主卷扬同步技术,保证双吊点的平衡性能。双轮铣工作时,主卷扬机锁定不工作,设置在主天车内的浮动油缸可以自动慢速下放双轮铣斗架体。浮动油缸的主要作用是控制双轮铣的微量进给动作[8],一般施工中双轮铣切削的都是硬地层,下放速度很慢,采用浮动油缸技术,通过比例阀控制,可以使铣轮的进给速度精度达到0.5 mm/min。

3.4 悬挂式胶管轨链

SX40B型悬挂式双轮铣槽机配置了一套悬挂式胶管轨链,如图3所示。主机提供的动力通过胶管轨链输送至双轮铣斗架体。胶管轨链内部包括液压油管、高压气管和电缆线保护油管,设计为两组等重对称布置。对称布置有利于双轮铣斗架体的左右平衡,避免由于左右重力不等造成工作中斗架体偏斜。轨链由一节节定制的特殊导向块连接组成,轨链两侧使用两根细钢丝绳连接受力,每间隔一段固定距离采用专用管夹固定,避免轨链受拉,可有效保护油管、气管及电缆线。

顶部天车悬挂悬管架,托引左右两侧胶管轨链,引导油管、气管、电缆线进入双轮铣斗架体内。悬管架由胶管卷扬机控制牵引,随施工中的双轮铣下放至槽内,进而使胶管轨链保持浮动跟进,使能源稳定可靠地输送至工作端。

3.5 伸缩臂

SX40B型悬挂式双轮铣槽机顶部配置伸缩臂[9],主要作用是支撑顶部天车。副钢丝绳通过顶部天车连接到悬管架上,可根据双轮铣的施工深度自由提升下放。渣管卷扬机钢丝绳也通过顶部天车,可起吊排渣管。伸缩臂由高强度材料制成,并进行轻量化设计,分为三节臂,可上下伸缩,最大伸缩行程为9 m。可以根据施工需要调整伸缩臂的最大高度,以适应不同的施工深度,提高施工的稳定性。伸缩臂后部支撑由两个撑杆及斜撑油缸组成,在保证顶部结构稳定的前提下,还可以前后调整角度,应用灵活。

图3 悬挂式胶管轨链结构

3.6 液压泵站

SX40B型悬挂式双轮铣槽机除主机提供的300 kW柴油机动力外,还配置了一套155 kW液压泵站。液压泵站由外接电源的110 kW和45 kW电动机组成,45 kW电动机提供双轮铣纠偏、顶部伸缩臂和浮动油缸等的动力,110 kW电动机提供双轮铣输出扭矩,与主机提供的动力并联,以提高双轮铣克服硬地层做功的能力。液压泵站电动机可以独立驱动控制,根据实际施工需要可以选择是否加载,在工作中既可以提供强大的动力输出,又能够达到节能减排的目的。

4 工作原理

SX40B型悬挂式双轮铣槽机工作原理如图4所示。工作时,主机提供液压动力,驱动两台液压马达带动旋转方向相对的铣轮低速旋转。大扭矩铣轮旋转,带动刀盘铣削、破碎地层。铣轮将切削下的大岩块破碎为小块,并向上卷动。破碎后的碎石和岩屑与槽中稳定的泥浆混合。空压机注入压缩空气至排渣管中[10],压缩空气和泥浆混合后形成气液混合体。气液混合体密度低,随着深度差加大,排渣管内外压差会使泥浆从管外向管内流动,从而完成气举反循环。破碎后的岩屑与泥浆混合,通过两个铣轮中间的吸渣口持续不断地经排渣管送至筛分系统。混合的泥浆经过筛分系统处理后,能分离出渣土和岩屑。剩下干净的泥浆被送回至槽段内,废弃的碎石及渣土等待人工处理,损失的泥浆则由供浆系统补偿。双轮铣可以连续不断切削,通过气举方式排渣。随着施工深度加大,可以加接适应深度的排渣管,不断循环,直至铣削达到预定深度,完成槽段施工。

图4 SX40B型悬挂式双轮铣槽机工作原理

5 结束语

双轮铣槽机是目前世界上最先进的硬岩成槽设备,主要用于建筑基础及地下连续墙施工。笔者单位研发的SX40B型悬挂式双轮铣槽机适用于地质情况复杂、岩层较硬和特殊岩性的地层,施工深度为60 m,可以满足国内大部分工况。这一双轮铣槽机适用范围广,施工效率高,成槽过程全自动控制,成槽精度高,成墙质量好,施工过程中对周边环境影响小,相比进口设备具有较高的性价比,有较大的市场推广价值。