基于Hyperworks的某轻客前雾灯支架失效分析及优化

2019-09-13陈桂均袁刘凯邹小俊陶天涛

陈桂均,袁刘凯,邹小俊,康 毅,陶天涛

(南京依维柯汽车有限公司,江苏 南京 211806)

一、引言

前雾灯是某轻型客车的重要功能性配置,通过雾灯支架固定在前保险杠本体上,雾灯支架通过螺栓固定到前保本体上。在前期可靠性道路试验中,前保雾灯支架断裂,导致雾灯脱落,功能失效,影响车辆行驶安全性。本文根据故障现象,应用Hyperworks软件,对原设计结构进行模态和强度的分析,寻找失效原因。根据失效原因制定了改进方案,并对改进方案进行分析确定了方案,然后通过道路试验对其进行验证,据此在允许的空间尺寸和重量范围内,对支架材料、几何尺寸进行改进,消除了故障。

二、故障现象调查

选取上述故障车型进行调查,通过故障件分析结果如下:

图1 前雾灯支架断裂位置

(一)断裂位置:前雾灯支架断裂位置基本一致,故障件雾灯支架是从固定点根部断裂(见图1)。

(二)尺寸材质检测:雾灯支架的厚度,尺寸均符合图纸;材质也符合设计要求。

通过对以上分析,可以排除零部件本身制造过程引起的断裂,支架断裂应为设计问题,初步判断是车辆使用过程中,雾灯振动导致支架受到一定的冲击载荷导致疲劳开裂。

振动疲劳是构件受到与自身固有频率相近的动载荷(如冲击、振动、加速度载荷等)时构件产生共振从而导致的疲劳破坏。前雾灯固定在雾灯支架上,在行驶过程中,前雾灯支架受到雾灯振动产生的冲击载荷,引起雾灯支架疲劳损伤,因此前雾灯支架的可靠性和寿命对其静、动特性提出了很高的要求。而雾灯支架总成的静、动特性与其最大应力分布、一阶模态密切相关。因此,如何准确的得到最大应力以及雾灯支架的固有频率及振型,对前雾灯支架的改进设计具有重要的指导意义。

三、原因分析

针对结构设计问题,运用Hyperworks仿真分析方法对现有设计结构进行校核,对前雾灯支架的模态和应力进行分析。

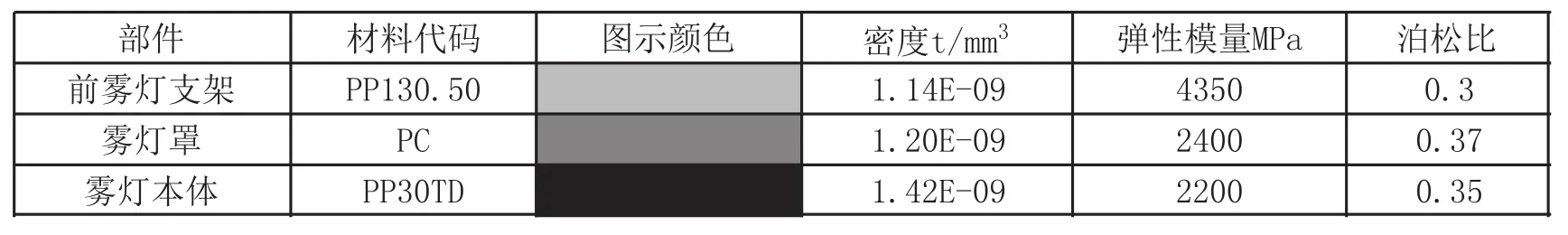

(一)前雾灯支架有限元模型的建立

通过CATIA软件对前雾灯及雾灯支架相关件进行三维建模,数据处理后导入Hyperworks软件,前雾灯支架及前雾灯均采用壳单元网格划分,前雾灯的质量485g,质量均布在雾灯罩及雾灯本体上,前雾灯及雾灯材料信息如下表1及图2所示:

表1 前雾灯及雾灯支架材料表

图2 前雾灯及雾灯支架模型

(二)分析工况

1.边界约束:约束前雾灯支架安装孔123456自由度(见图3)

图3 前雾灯支架安装孔的边界条件示意图

2.边界条件:约束车架截取处123456自由度(见图4)。

分析工况:工况1:X向5G加载;工况2:Y向5G加载 ;工况3:Z向10G加载。

图4 车架的边界条件示意图

(三)分析结果

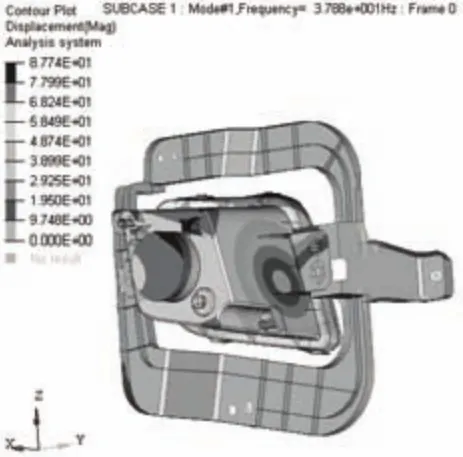

车灯模态,第一阶模态值为37.88Hz(见图5),目标值要求一阶模态>45Hz,低于目标值。

图5 车灯第一阶模态图

前雾灯支架等效分布应力如图6所示,工况一最大应力3.09MPa,工况二最大应力2.26MPa,工况三最大应力8.53MPa.在雾灯固定点附近,均小于材料的许用应力(见表2)。

图6 前雾灯支架等效分布应力图

表2 许用应力计算结果表

可以看出,前雾灯支架的强度虽然满足目标值,但车灯一阶模态值低于目标值,在路试的过程中,路面的激励会导致雾灯支架共振,导致雾灯支架的应力显著增加,最终导致疲劳断裂。

四、改进方案:

基于以上仿真分析结果,需要提升前雾灯支架模态值,并进一步降低前雾灯安装点处的应力。考虑到成本,尽可能在现有模具基础上局部优化并更换材料,提出了3个改进措施。

(一)措施1:从图6前雾灯支架等效分布应力图可以看出,前雾灯支架在固定点区域应力比较集中,分析数模结构,在固定点根部比较单薄,局部区域有缺口。因此,在原结构基础上增加加强筋、填孔(见图7)。

图7 措施1

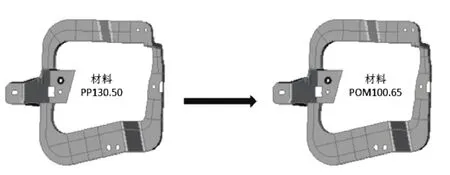

(二)措施2:同时雾灯安装支架原材料为PP130.50,稍软。在措施1基础上更改前雾灯支架材料为POM100.65,许用应力从37.5MPa提升到40MPa,材料强度更好(见图8)。

图8 措施2

(三)措施3:分析雾灯固定结构,雾灯安装点仅两个,呈线性分布,雾灯在两点间抖动严重。因此在措施2的基础上,把雾灯的固定点从2点固定改为3点固定,三个点稳定性相对于2个点大大提高(见图9)。

采取以上三个措施后,雾灯支架的重量从220g增加到264g,只增加了44g,可以接受。

图9 措施3

(四)改进前后的不带前保本体的前雾灯支架模态分析结果(见表3)

表3 改进前后的雾灯支架模态分析结果对比

应力改进对比见表4:

表4 改进前后的雾灯支架应力分析结果对比

(五)CAE分析结论

前雾灯支架原方案第一阶模态值为37.88Hz,低于目标值,通过三个改进措施,第一阶模态为64.43Hz,高于目标值,另外在三个工况下的最大应力下降也比较明显,安全系数进一步提升,CAE分析表明,改进方案有效。

(六)优化方案效果验证

根据优化方案,完成了前雾灯支架的模具修改,经过4台车各3万公里的综合可靠性道路试验验证,前雾灯支架都没有断裂,方案验证有效。

五、结语

本文通过对前雾灯支架在试验过程中暴露出来的断裂问题进行原因分析后,通过结构优化提高支架的模态和强度,以达到满足整车受力要求,最终通过可靠性试验验证了通过Hyperworks分析出来的结论是能满足实际使用的。本文通过HyperWorks的软件分析结果给设计者提供了很好的结构优化方向,大大的提高了支架优化设计效率。该支架的分析和优化设计思路可推广到其他同类车型。