上汽轴封系统典型事故案例探究与技改

2019-09-10郭康

【摘 要】该文结合某超超临界二次再热机组轴封系统一个典型的事故案例,详细分析上汽轴封系统设计中存在的隐患,探究事故演化过程,并展示出成功技术改造方案,为今后同类型机组可靠运行提供参考,避免出现异常甚至机组非计划停运事件。

【关键词】超超临界;二次再热机组;轴封系统;真空;技术改造

引言:经过多年的技术改造和超常规发展,汽轮机整体设计、装备已接近国外先进水平,汽轮机行业也连续呈现快速、稳定增长的态势。其中犹以上汽作为行业代表,近年来不断在超超临界二次再热机组得到广泛应用。轴封系统作为汽轮发电机组中一个重要的热力系统,其主要作用是:一方面给汽轮机轴封处提供一定压力和温度的密封蒸汽,防止高压蒸汽沿轴端由内向外泄露而污染润滑油质或防止外界的冷空气漏入低压缸而影响真空,并将轴封的漏汽抽出防止蒸汽进入轴承;另一方面,回收高压轴封漏汽和轴封回汽,回收工质并减少热量损失,提高机组经济性。某660MW超超临界二次再热机组轴封系统采用上汽配套轴封系统典型设计,设计轴封压力为高于大气压3.5KPa,正常轴封供汽温度280~320℃,轴封系统供汽调阀和轴封溢流调阀接受系统压力、温度信号自动调整或保护关闭。本文针对某电厂调试期出现的一次轴封系统典型异常案例进行详细分析,确定故障原因,确定技改方案,最终消除重大设备隐患。

1 上汽轴封系统概述

1.1 轴封蒸汽系统特点

机组本体轴封蒸汽系统设计中,供汽汽源来自机组的辅助蒸汽系统。汽轮机在盘车、冲转阶段,轴封供汽系统母管压力维持在 3.5 kPa。当机组在低负荷运行期间,轴封蒸汽主要来自于经过轴封电加热的辅汽供汽。随着机组运行负荷的增加,当负荷达到约50%负荷时,汽轮机超高、高压缸轴端漏汽已满足轴封系统用汽,轴封系统运行方式转为自密封。轴封蒸汽母管壓力上升,当蒸汽母管压力升至一定值后,辅助蒸汽向轴封供汽调节阀自动关小,保持轴封供汽母管压力维持在 3.5 kPa。轴封供汽调节阀逐渐全关过程中,轴封溢流调节阀逐渐自动打开,将多余的轴封蒸汽通过溢流管路排至凝汽器或#10低加,以维持轴封蒸汽母管压力正常。汽轮机端部轴封漏汽通过轴封回汽管路进入轴封冷却器冷却,疏水回至凝汽器,示意图如图1所示。

1.2 轴封蒸汽系统控制简介

轴封母管压力共有两个压力测点,原设计通过U形管从轴封母管引出至13.7米平台,通过逻辑进行二取大送出轴封压力信号,逻辑中将轴封压力设定值设为3.5KPa,无需人为调整。轴封供汽调阀与轴封溢流调阀为同一个控制模块,两阀门联动共同保证轴封压力稳定。当轴封压力与3.5KPa的偏差送到轴封压力控制器经计算后输出PID值,指令信号控制轴封供汽调阀关小或轴封溢流调阀关小,当无调节余量时,重叠区间开始相应调门开大控制轴封压力。

1.3 低压缸真空跳闸逻辑

轴封系统与凝汽器真空息息相关,本论文因轴封异常至低真空保护动作,因此对低真空保护简述如下。上汽厂凝汽器低真空保护采用一个固定的设定值和可变的设定值。真空一旦低于固定的设定值立即发出保护信号。可变的凝汽器真空设定值和低压缸进汽压力(即流通管压力)相关。当超过动作值后延时 5 分钟发出保护信号。

定值≥30KPa,三取二;

变值如图二所示,随着转速和负荷的变化,低压凝汽器真空在13KPa至30KPa之间变化,逻辑直接判断,当达到对应定值后,5分钟内如未恢复至定值以下,保护动作跳闸汽轮机。

2 轴封系统事故概述

2.1 事故现象

事故前,#4机组负荷530MW,轴封压力3.5KPa,处于自密封状态,背压 6.94KPa。#4机准备做甩100%额定负荷试验,机组加负荷过程中机组真空缓慢变差,当负荷加至407MW时,机组真空快速变差,此时背压7.89KPa,轴封溢流开度29.2%。机组停止加负荷,安排人员查找真空漏点。机组真空仍快速上升,至12.579KPa后快速降负荷,启动备用循泵,同时在DEH盘面上切除轴封压力自动控制,手动关闭轴封溢流调门,并开大轴封供汽调门,机组真空开始缓慢变好(期间背压最高至28.45KPa)。15:20大机背压20.81KPa,#4机组低真空延时5分钟保护跳闸(跳闸时轴封溢流开度54.2%)。

2.2 原因查找

1)查历史曲线后发现,降低轴封压力后,轴封溢流调门由事故前的29%开度慢慢开至54%开度,轴封溢流调门缓慢开大的过程伴随真空变差,事故后分析,此次事故原因为轴封溢流不正常开大导致实际轴封压力过低,机组漏真空所致。

2)事故后,轴封压力变送器送实验室重新校验、测试均无异常;

3)轴封压力变送器及测量管道确认无异常回装后,现场将轴封系统自动切除,轴封供汽调门保持84%开度,轴封溢流调门保持关闭,此时轴封两个压力测点显示均为3.5KPa。观察轴封压力有下降趋势,17:05,轴封压力至2.9KPa,将轴封供汽调门开至86%开度,再次调整轴封压力至3.5KPa。至18:12,轴封两个压力测点显示均降至零,而#4机组真空在整个轴封压力下降过程中无任何变化。

2.3 事故分析

经检查分析,#4机组真空保护跳闸是由于辅汽至轴封供汽母管压力取样口至压力变送器之间管路U型弯部分(Φ79管路,U型弯开度约2.5m,高度近3m),由于疏水管路疏水阀长时间未开导致U型管下部管段积水,两侧形成水柱。

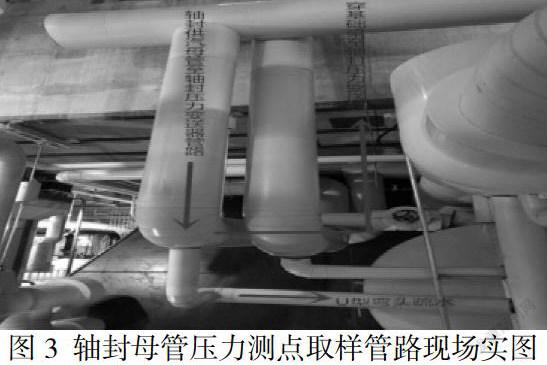

轴封取样U型管内水柱的存在,造成所测压力与实际轴封压力存在变化滞后和数值偏差。当负荷上升至330MW,轴封自密封后,轴封压力由3.5KPa开始往上升,轴封供汽调门关至零,轴封溢流调门参与调节。由于测量的轴封压力值与实际的轴封压力存在较大偏差和滞后,DCS虽然显示压力为3.5KPa,但实际上,由于溢流阀对轴封母管的泄压作用,真实的轴封压力早已降至维持轴端密封的最低压力以下。而此时,自动系统检测轴封压力大于设定值,继续开大轴封溢流,导致轴封压力进一步下降,低压缸轴端大量漏入空气至凝汽器,造成真空变差,直到15时20分,机组凝汽器压力高跳闸。现场U形弯如图3所示。

3 系统技改

将原轴封母管压力取样口自轴封母管正下方引出改为从原取样口对称方向180°(即轴封供汽母管正上方)经13米电缆沟至13.7米以上,取样母管采用与原管材一致的φ76碳钢管路。自取样母管顶部引出两根压力变送器测量管(测量管采用φ14不锈钢管)至汽轮机转子中线。为防止测量管路积水,测量管必须有一定扬度,H:L>1:10。将原取样管路改为疏水袋型式,疏水另加管路引走。

通过以上技改,同时DCS上增加各主要负荷段对应轴封溢流调门开度做报警。后期运行中未出现类似异常,轴封溢流调门开度与负荷相对应,轴封压力稳定,轴封系统重要隐患排除。

4 结束语

轴封系统状态的好坏直接影响机组的安全、可靠运行,本文详细对某660MW超超临界机组二次再热机组轴封系统的其中一个典型案例分析,列举事故典型现象,探讨事故原因并解决,为今后类似机组的安全运行提供了参考。

参考文献:

[1] 上海电气集团股份有限公司.N660-31/600/620/620型660MW超超临界二次中间再热凝汽式汽轮机说明书.上海:上海电气集团股份有限公司 2015.

[2] 薛江涛,张耀华,马运翔等.1 000 MW 二次再热汽轮机轴封系统问题分析及对策[J].中国电力,2017,第50卷(1):101-104,110.

[3]何冬辉,叶振起,赵奕州.1000MW超超临界汽轮发电机组轴封系统故障分析及处理[J].东北电力技术,2019,第40卷(5):28-30,55.

[4]乔会君,劉占辉,赵红君.1000MW超超临界汽轮发电机组润滑油系统故障诊断[J].电力安全技术,2013,15(02):55-57.

[5]张俊锋,王长友.改造汽轮机的轴封系统以维持机组的真空[J].冶金动力,2019(08):56-57.

[6]张中生,卢伟新,洪华,许潘民.汽轮机轴封调节系统优化[J].内燃机与配件,2019(10):59-60.

[7]周越,胡文文.汽轮机轴封电加热器在实际应用中的问题分析[J].自动化应用,2019(04):54-55.

作者简介:

郭康(1985 年),男,安徽蚌埠人,本科学历,工程师职称,从事电厂运行工作。