高粘物料介质输送泵机械故障分析及改进方案

2019-09-10李小利王啸宇杨佩陈其宝崔杨

李小利 王啸宇 杨佩 陈其宝 崔杨

摘 要:介绍了高粘物料介质齿轮泵发生故障的基本特征,通过对泵进行解体,观察、分析发生机械密封泄漏及跳闸的主要原因。提出通过更换机封材料、改造机械密封密封冲洗系统等具体措施从根本上消除设备故障,提高设备运行时间。

关键词:高粘物料介质;齿轮泵;机械密封;泄露;应对措施

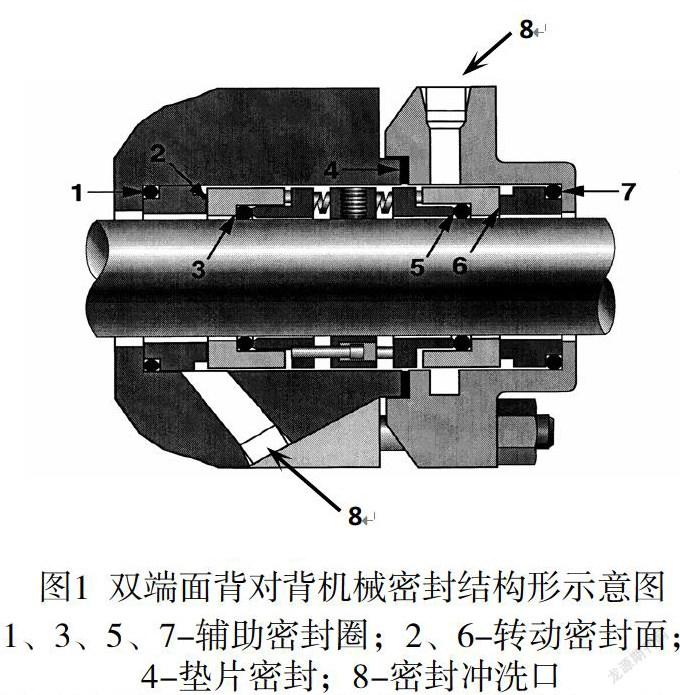

某公司试验装置需配置齿轮泵,用来输送高粘物料介质及为系统提供高压动力。其能否正常运转,对稳定装置工艺参数及对试验装置的进展起着举足轻重的作用。该泵选用天津泵业集团公司生产的双齿轮泵系列化工流程泵,轴封采用双端面背对背内置式机械密封结构形式,密封采用API 682 Plan 53A冲洗方案。在生产试验过程中,要求齿轮泵能够连续、高效、稳定地运行。试验装置自开车运行以来,该泵长期存在密封泄漏问题,且在运行过程中频繁发生跳闸现象。拆解泵体时发现机封及密封液冲洗腔内大量高粘物料介质凝固成块,维修耗费大量人力、物力,增加了检修劳动强度,严重影响了试验装置正常开展。

1 故障分析

在检修过程中,拆解泵体进行检查,发现机封处及密封液冲洗腔内凝固大量块状高粘物料介质,高粘物料介质析出结晶包裹在整个传动座表面。

通过多次观察,對发生故障双齿轮泵机械密封解剖进行分析,在泵运行时观察泵转动状况,根据所发生现象,总结引起机械密封失效泄漏及跳闸停机的原因主要有以下几个方面:

(1)机械密封要求泵轴不能有太大的窜量,一般要保证在0.5 mm以内。但实际上,由于设计及安装的原因,泵轴往往产生很大的窜量,使得密封面的压紧力减小,直至密封面损坏,进而使机械密封失效,致使高粘物料介质反窜至密封腔。由于该泵用于试验装置,工况时常变动。更主要的是泵开、启频繁,进一步加剧了轴向窜量,大大超过机械密封允许的轴向窜量。

(2)拆解机械密封时,辅助O型圈(图1中1、3所示)溶胀、腐蚀严重,失去密封效果,致使高粘物料介质慢慢渗入到密封腔内。

(3)机械密封的辅助冲洗系统是非常重要的,它可以有效地保护机封及密封面,起到冷却、润滑、冲走杂物等作用。而一旦冲洗液的流量、压力不够,冲洗液冲洗口位置设计不合理等原因使得冲洗液形同虚设而失去作用,对泵的损害是巨大的。高粘物料介质粘度大,溶剂沸点低,通过静密封(图3中1、3所表示位置)反窜至密封腔内,由于摩擦受热,溶剂挥发,使得高粘物料介质极易结晶析出,高粘物料介质结块包裹整个机封即是由此原因造成的。

冲洗液的压力低,进入密封腔后压力不足,不能阻止高粘物料介质的渗入,导致高粘物料介质进入背部后渗入到密封腔内,影响密封的冷却,高粘物料介质在此处受热,溶剂挥发,形成凝胶,并以此为基础开始逐渐扩展,使得机封上凝胶越聚越多,最终导致高粘物料介质结块,抱死传动轴,致使电机因超负荷而发生跳闸,造成停车。这是造成齿轮泵故障的主要原因。

2 改进方案

(1)严格按照标准安装,保证安装精度

拆装机械密封时,动静环要清洗干净,并在摩擦副表面上涂抹少量清洁的润滑油,要兼顾高压端和低压端,严禁磕碰。在装配机械密封时,弹簧压缩量一定要按规定进行,不允许有过大或过小的现象,静环压盖安装时用力要均匀,防止压偏,用塞尺检查,上下左右位置的偏差不大于0.05mm;检查压盖与轴外径的配合间隙,四周要均匀,各点允许偏差不大于0.1 mm。安装机械密封部位的泵轴的径向跳动不超过三维0.05mm。测量机械密封套的径向跳动和密封面的端面跳动符合要求。严格保证轴的轴向窜动量不允许大于0.5mm。

由于是试验装置,齿轮泵的频繁开、启无法避免,要求在泵开、停车时,首先将变频调至最低,缓慢开、停泵,保证压力变化在最低值。平时加大检测力度,保证窜动量在要求范围内。

(2)更换机械密封材质

拆机检查时发现机械密封辅助密封圈溶胀、腐蚀严重,粘附在传动座表面。该辅助密封圈为氟橡胶材质,氟橡胶在普通介质中具有耐高温、耐酸碱及有机溶剂等优良特性。本高粘物料介质为二氯甲烷有机溶剂,对氟橡胶具有溶胀作用,使该处失去密封效果。所以此处辅助密封圈选用聚四氟乙烯包覆O型圈。

摩擦副材料的配置较为关键,该泵原设计均采用碳化钨材料。由于高粘物料介质受热易结晶,析出高粘物料介质薄片,因此将摩擦副中动环材质选用表面喷涂氧化铬(Cr2O3),静环材质选用YG6,该配合属于“硬质合金—硬质合金”形式。由于二者硬度不同,可防止动静环密封面同时损伤,也避免了产生热裂现象。这样,即使少量杂质和结晶物混入摩擦副之间,也因摩擦副的耐磨性,摩擦副也不易产生划伤,从而保证了密封效果。

(3)对机械密封密封冲洗系统进行改造

密封冲洗液是保证齿轮泵正常运行的重要保障,故对此处必须进行改造。引入外系统与被密封介质相溶的清洁溶剂至密封腔进行冲洗,首先需确定密封腔压力。齿轮泵密封腔的压力大小是根据每种泵的结构型式、系统压力等因素综合计算得出的,此外还与泵的磨损状况及扬程有关。冲洗压力一般要求高于密封腔压力0.107~0.11MPa,压力调节变化较大时差值可取0.15~0.2MPa。对现场进行水压试验,将冲洗液压力提高至0.6MPa。为保险起见,使冲洗液与密封腔压差维持在0.2~0.3MPa。当冲洗系统压力发生波动情况及工作压力变化时冲洗液依然能进入密封腔中,隔断高粘物料介质进入密封腔。冲洗液的流量应保证带走热量,还需满足冲洗的需要,不会产生对密封件的冲蚀。

3 结束语

经过对泵机封材料进行更换、对机封冲洗系统进行升级改造、加强平时的规范操作、并定期对泵进行严格检测等一系列措施,齿轮泵经过高负荷运行和频繁的切换运行而无泄漏故障,充分保障了试验的正常开展。

作者简介:李小利,1977年2月,高级工程师,主要从事化工设备管理。