柴油机气门间隙调整控制方法研究

2019-09-10郭宏恩常亚洲唐海兵

郭宏恩 常亚洲 唐海兵

摘 要:通过研究柴油机气门传动件及相关件对气门间隙的影响,提出制定气门间隙调整控制的方法并制定统一了气门间隙检测方法。结果表明出厂状况下装配车间调整的气门间隙优于试验车间调整的气门间隙,为试验车间免调整气门间隙奠定了基础。

关键词:柴油机;气门传动件;气门间隙;控制方法

中图分类号:TK427 文献标识码:A 文章编号:2096-6903(2019)05-0000-00

0引言

气门间隙是柴油机的一个重要工艺参数。气门间隙出现异常时,不仅影响柴油机性能还会产生异常响声致使柴油机冒烟。当气门间隙过大时,进、排气门开启时间短,进、排气不充分,柴油机性能恶化,功率下降,燃油消化率增加,冒黑烟导致排放不达标。同时,摇臂与气门的撞击声增大,接触面磨损加剧。当气门间隙过小时,气门密封不严,产生漏气且漏气声音较大,柴油机性能同样恶化,此外还会烧损气门,严重时还会造成气门与活塞撞击。因此,气门间隙控制是柴油机生产过程中一个重要环节。生产过程中,气门间隙的影响因素较多,为了使出厂状况下装配车间调整气门间隙的合格率不小于试验车间调整气门间隙的合格率,需要从气门传动件的结构、加工情况、清洁度及气门间隙调整控制方法等方面予以考虑、改进。

1气门传动件结构分析与改进

1.1气门传动件结构分析

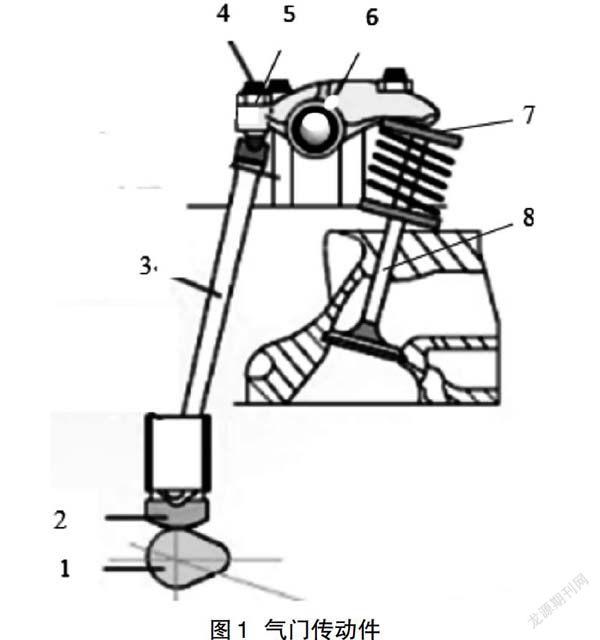

气门传动件由凸轮轴、挺柱、推杆、调整螺钉、摇臂、气门顶帽、气门等零件组成见图1。

1—凸轮轴,2—挺柱,3—推杆,4—调整螺钉,5—锁紧螺母,6—摇臂,7—气门顶帽(本图没有,仅指出位置),8—气门

柴油机工作过程中,曲轴齿轮通过惰齿轮带动凸轮轴齿轮转动,凸轮轴跟着转动。当挺柱底面通过凸轮轴上的基圆与凸轮接触后,挺柱在机体的孔内上移,推杆随之上移,上顶调整螺钉使摇臂绕着摇臂轴摆动,摇臂头下压气门顶帽使气门克服气门弹簧的弹力向下运动,气门打开。当挺柱通过凸轮的桃尖后,挺柱所受向上的力量减小,气门在气门弹簧的弹力作用下上移复位,摇臂反向摆动,此时推杆、挺柱开始下移,直至挺柱落在凸轮轴的基圆上。挺柱通过基圆后开始下一个循环。

1.2气门传动件对气门间隙的影响

1.2.1凸轮轴

凸輪轴是气门传动件的动力源。凸轮轴轴颈支撑在机体的凸轮轴孔上,凸轮用于使挺柱上下移动。轴颈和凸轮的硬度要高,粗糙度要低,否则磨损加剧,气门间隙变大。

1.2.2挺柱

挺柱安装在机体的挺柱孔内,底面支撑在凸轮轴上,可以上下运动,上边的球窝用于支撑推杆的球头,使推杆上下运动。

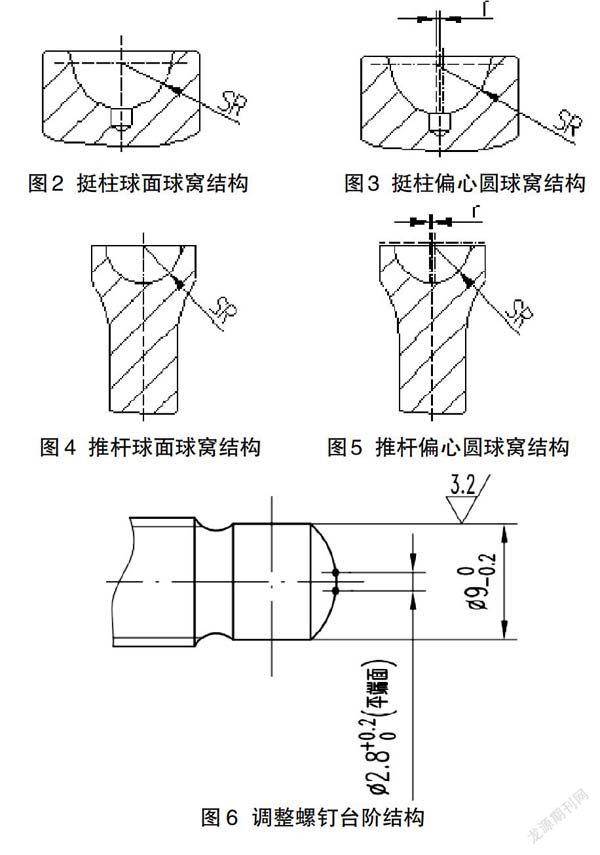

挺柱球窝一般设计为球形,为了增大与推杆球头的接触面积,将挺柱球窝的底部加工一个小孔,见图2,使其与推杆球头的接触变为线接触。小孔起收集杂质的作用,避免杂质挤压在推杆与挺柱的接触面上,造成气门间隙变化。

目前流行的挺柱球窝结构是偏心圆,如图3所示,球窝与推杆球头的接触部位上移,增大线接触的长度,减小单位面积的压力,从而减小磨损,减小气门间隙的变化速度。该结构可以取消球窝底部的小孔。

球窝的粗糙度越小越好。冷机铸铁材质挺柱球窝粗糙度一般为Ra1.6且难以降低,合金钢材质挺柱球窝粗糙度可以达到Ra0.4,但价格昂贵。

挺柱球窝表面的硬度及底面的硬度设计应尽量大,否则磨损加速,气门间隙变化大。

1.2.3推杆

推杆用于把挺柱向上的作用力传递给摇臂上的调整螺钉。推杆下端球头安装在挺柱的球窝内,上端球窝与调整螺钉的球头接触。推杆下端球头和上端球窝表面的硬度、粗糙度对气门间隙都有影响,硬度低或粗糙度大时,磨损快,气门间隙增大。因此球头、球窝表面硬度设计越大越好,粗糙度设计越小越好。

推杆球窝一般设计为球面,如图4所示。目前,球窝结构也倾向于设计成偏心圆,如图5所示,球窝与调整螺钉球头的接触部位上移,增大线接触的长度,减小单位面积的压力,以此来减小磨损,减小气门间隙的变化速度。

1.2.4调整螺钉

调整螺钉球头硬度是影响气门间隙的一个重要参数,当硬度低时,磨损快,气门间隙变大。因此,球头硬度设计应越高越好。此外,调整螺钉球头的粗糙度对气门间隙影响也较大。当球头粗糙度大时,磨损加速,气门间隙容易变大,因此球头粗糙度设计应越小越好。以前推杆球窝结构为球形,为了增大调整螺钉球头与球窝的接触面积,应将调整螺钉球头的底部加工成一个平面使其接触变为线接触,如图6所示。当与偏心结构球窝的推杆配套使用时,调整螺钉的球头可以不加工平面。

1.2.5摇臂

摇臂上锁紧螺母的贴合面与调整螺钉孔轴线的垂直度是影响气门间隙的一个重要参数,当垂直度过大时,在紧固锁紧螺母过程中,会造成锁紧螺母与调整螺钉卡滞,调整螺钉跟转,气门间隙难以调整合格。此外,当垂直度过大时锁紧螺母紧固后与摇臂的贴合面积减小,防松作用差,工作过程中容易松动,导致气门间隙变化。因此垂直度设计以不大于0.12为宜。需要注意的是摇臂上锁紧螺母贴合面的粗糙度不可过大,也不可过小。过大则容易变形,导致锁紧螺母松动,过小则表面太光,也容易松动。摇臂上锁紧螺母贴合面的设计粗糙度以Ra3.2为宜。

1.2.6锁紧螺母

锁紧螺母用于固定调整螺钉位置,使气门间隙不能随意变化。

锁紧螺母的端面相对螺孔轴线的跳动是影响气门间隙的又一个重要参数,其影响情况与摇臂垂直度对气门间隙的影响情况相同。螺母端面跳动以不大于0.12为宜。标准件达不到此要求,因此需要设计专用件。

1.2.7气门顶帽

有的柴油机有气门顶帽,有的没有。气门顶帽硬度高,套在气门杆上与摇臂接触,把摇臂的压力传递给气门,其作用在于减小气门杆顶部磨损。气门顶帽内孔底面对顶面的平行度对气门间隙有影响,平行度差柴油机工作中气门间隙会变化。当气门顶帽清洁度差时,气门间隙也会变化。取消气门顶帽会避免上述影响。

1.2.8气门

气门杆顶部与摇臂接触,由摇臂控制其开闭。摇臂与气门杆顶面产生冲击与摩擦,气门杆顶面硬度要高,否则磨损加快,气门间隙变大。有气门顶帽时,气门杆顶面硬度达到调质硬度即可。此外气门盘锥面耐磨性要好,排气门还要耐高温,否则气门严重磨损,气门间隙变小,直至没有气门间隙产生漏气。

1.3气门传动件相关件对气门间隙的影响

1.3.1气门座圈

气缸盖上所装气门座圈与气门配合且对气缸起密封作用。气门座圈耐磨性要好,否则会造成气门间隙变小直至消失。没有气门间隙时气门会产生漏气。

1.3.2机体

机体用于支撑凸轮轴,对挺柱起导向作用。机体上的挺柱孔与挺柱存在一定间隙,其孔径一般用气动量仪检测,正常情况下不会超标。圆柱度用气动量仪不能判断可能超差,因此会导致挺柱卡滞,调整气门间隙时挺柱不能下落到凸轮轴上,影响气门间隙调整的准确性。

2清洁度对气门间隙的影响

气门传动件清洁度差时柴油机在工作过程中,零件表面的杂质进入机油中会造成气门间隙的增大。

3零件改进及整改

3.1摇臂

摇臂上锁紧螺母贴合面与螺孔轴线的垂直度由原设计0.20改为0.12。供货厂家改进了生产用夹具,使摇臂垂直度达到了改进要求。

3.2锁紧螺母

原设计锁紧螺母为标准件,端面相对螺孔轴线的跳动为0.21。我们将其改为专用件,端面相对螺孔轴线的跳动改为0.12。我公司供货厂家要求其锁紧螺母供货厂家进行整改,螺母端面相对螺孔轴线的跳动也达到了改进要求。

3.3其他零件

在目前工艺水平下对挺柱、推杆、调整螺钉等零件球窝、球头的粗糙度、硬度等进行了必要的改进。

4清洁度控制

我公司要求供货厂家完善清洗设备及清洗工艺,使气门传动件达到了免清洗要求。

5气门间隙调整控制方法

5.1塑料锤敲击调整螺钉控制方法

柴油机装配过程中,按照要求调整合格的气门间隙,在试验时发现有些气门间隙增大。装配过程中调整气门间隙后,旋转两圈曲轴,检测气门间隙,确实有气门间隙增大现象。调整后继续旋转曲轴,仍然有气门间隙增大现象。直到旋转3次曲轴后,气门间隙才基本上稳定。原因在于机体上挺柱孔圆柱度不合格,刚开始调整气门间隙时,挺柱卡滞在机体孔内,没有下落到凸轮轴上。旋转曲轴后,挺柱又卡在靠下的位置,检测气门间隙时就增大了。这样一次次旋转曲轴,气门间隙会一次次逐渐减小,直到不变。

为了保证一次调整好气门间隙,在调整前,可以用塑料锤敲击调整螺钉顶面,通过推杆传递使挺柱下落到凸轮轴上,这时调整气门间隙后不会变化。

5.2盘车单元旋转曲轴法

现在,一些先进的柴油机装配线都设置了盘车单元,调整气门间隙时,采用盘车单元旋转曲轴,速度快,操作工还省力。

为了消除零件清洁度、毛刺以及挺柱不能自由下落到凸輪轴上等问题,可以利用盘车单元预先旋转曲轴几圈,再调整气门间隙这样调整的气门间隙基本上不会变化。

6气门间隙检测方法

装配车间调整气门间隙后,试验车间经过冷磨,气门间隙会发生变化因此需要试验工再次调整。经过零件改进、整改、控制等相关措施后,要求试验车间检测两次装配车间调整的柴油机气门间隙冷磨后的情况。结果显示每次都是一个班组检测的合格率高,另外两个班组检测的合格率低,且相差悬殊。经研究发现下列问题:1)判断标准不一致。两次都规定气门间隙标准是进气门间隙0.3-0.4、排气门间隙0.4-0.5,而有的试验工却是按照试验工艺要求进行判断,试验工艺规定进气门间隙0.3-0.35、排气门间隙0.4-0.45,两者不一致。2)是检测方法不统一。每个试验工都是按照自己的感觉进行判断,有的用力大,有的用力小,从而造成测量结果不一致。

为了统一标准,使气门间隙的调整、判断具有一致性,制定出气门间隙检测方法:先用下限值塞尺(进气门采用0.3塞尺,排气门采用0.4塞尺)检测,在检测过程中遇到下限值塞尺不用力就不能塞入的情况,说明气门间隙小了。若稍微用力即进入,拉动塞尺有很小的阻力,说明气门间隙等于下限值,是合格的。若下限值塞尺能够轻松塞入说明气门间隙大于下限值,这时,再采用上限值塞尺(进气门采用0.4塞尺,排气门采用0.5塞尺)检测,不用力塞尺就不能进入,说明气门间隙小于上限值,若稍微用力即进入,拉动塞尺有很小的阻力说明气门间隙等于上限值。这两种情况气门间隙都是合格的。若上限值塞尺能够轻松进入,说明气门间隙大了。

7气门间隙对比验证

我们要求装配车间调整气门间隙的柴油机在试验过程中不调整气门间隙,在试验后冷车时检测气门间隙以此计算出合格率,然后与试验车间调整气门间隙的柴油机在试验后冷车时检测的气门间隙合格率进行对比。结果表明:装配车间调整气门间隙的柴油机试验后冷车的合格率更高。

8结论

通过对摇臂和锁紧螺母等零件进行改进,研究制定气门间隙调整控制方法。对气门传动件清洁度进行控制,制定统一的气门间隙检测方法。研究发现装配车间调整柴油机的气门间隙优于试验车间调整的气门间隙,达到了预期设计目标为试验车间免调整气门间隙奠定了基础。

参考文献

[1]镇江农业机械学院编.内燃机构造[M].北京:中国农业机械出版社,1984:67.

[2]杨连生,主编.内燃机设计[M].北京:中国农业机械出版社,1984:464.

[3]杨连生,主编.内燃机设计[M].北京:中国农业机械出版社,1984:467.

收稿日期:2019-05-28

作者简介:郭宏恩(1964—),男,河南偃师人,本科,高级工程师,主要从事内燃机制造工作。

Study and Develop the Control Method of Valve Gap Adjustment

GUO Hong-en,CHANG Ya-zhou,TANG Hai-bing

(Yituo (Luoyang) Diesel Engine Co., Ltd..,Luoyang Henan 471004)

Abstract:Analysis and study on the influence of Valve transfer and related parts on valve gap of diesel engine,improve and rectify rocker arm, lock nut and other parts,study and formulate valve clearance adjustment control method,control the locking nut torque,develop uniform valve clearance detection method,the valve clearance adjusted in the assembly shop is better than that adjusted in the test shop,it lays a foundation for the test workshop to avoid adjusting valve clearance.

Key words:diesel engine;valve transmission parts;valve clearance;control method