轮式装载机静压转动与液力转动流动数值模拟

2019-09-10陈小梅

陈小梅

摘 要:为提高轮式装载机转动流动性能,分别从传动装置的结构形式、控制和调速等几个方面对比动压传动和静压传动的相关性能,分析静压传动与液力传动的区别.在HYPESTUDY软件中进行了DOE试验,对两种传动方式进行了数值模拟.以压实板压力为设计参数,结合NSGA-II算法,对轮式装载机的回转多目标优化,仿真结果与试验结果相互验证.研究结果表明:相对于采用液力机械动压传动,静压传动更具优势,研究结果对轮式装载机换热器密封结构的设计具有一定的参考价值.

关键词:装载机;静压传动;液力传动;流动模拟

中图分类号:TH137 文献标识码:A 文章编号:1673-260X(2019)11-0116-04

装载机是利用柴油运转,铲挖、装载作业以及后续卸载和运输操作的一种工程机械.强大的牵引力和动力导向说明其具有高强度的经济效用和应用效能[1].装载机的装置动臂分别连接车架与铲斗,摇臂和连杆经过转斗缸的运转翻转铲斗,在动臂缸的作用下动臂环绕,使铲斗在升与放的反复下完成物料的运输[2].在经过以不同速度行走与插入料堆的过程后利用动臂将物料举高,再进行卸载与放置铲斗,以上是装载机一系列操作过程.

目前,国内外对轮式装载机转动流动性能的研究不多.文献[3]对橡胶材质的菱形密封垫片进行了压缩与反复回弹试验.结果表明,橡胶压缩具有回弹的特性;文献[4]为了获得压紧板变形和螺栓受力值的有关内容,对板式换热器的变形形式做出研究试验;文献[5]研究数值与工程的紧急情况与加压密封垫片有关.但上述文献并没有关于轮式装载机静压转动与液力转动流动数值的相关研究,因此,研究轮式装载机静压转动与液力转动流动性能并进行比较分析,提高装载机操作效率,减少能耗损失,研究结果对轮式装载机结构的设计具有一定的参考价值.

1 静压转动与液力转动装置对比

静压传动和动压传动是装载机传统的转动方式,通过对装载机静压传动和动压传动两种传动方式的比较,得出更加完善的传动形式,并提出轮式装载机的传动优化方案.液力传动作为在发动机后底盘传动前这段传动中的一种液体传动形式,其特性在于输出转矩可在导轮的影响下使功率增大,转换输送状态.关于静液压传动装置的组成部分,其一为液压泵,其二为液压马达,其三是在各种附属条件下的可变数值单元控制和初始传动装置.在与其他传动方式,比如纯机械传动和液力机械传动比较下,静压传动的优势在于区宽高、控制多效、布局优良、变速换向快、利用率高等.

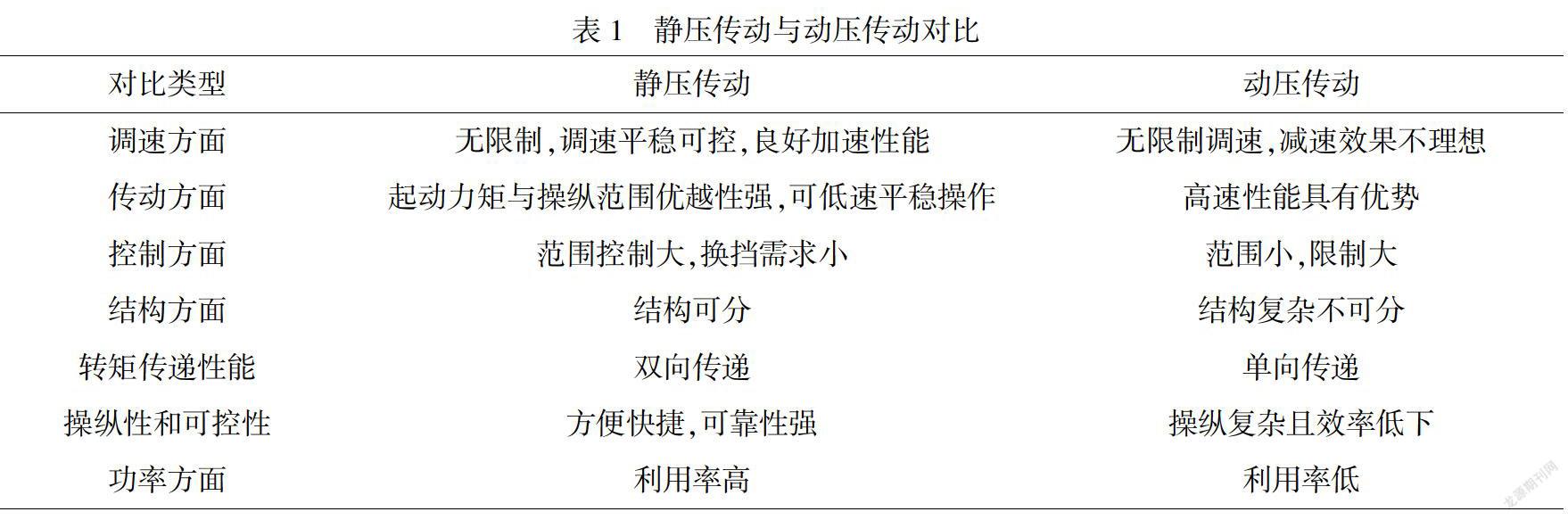

静压传动装置中可将泵与马达分离,有利于布置原件,便于工程机械的设计与结构的优化[6].表1为静压传动与动压传动的比较表.

由表1可知,静压传动在传动效率方面优于动压传动.所知力矩随着发动机转速的增大而变化,起动转矩与调速效率低.而静液压传动能的较大工作压力可得到较大的起动力矩,在失速条件下,所损失的液压传动的功率是非线性的,严重的情况下高达95%,而静水传动损失只有20%左右.

1.1 操作效率性能

1.1.1 静压传动

静压传动以其简单操作与灵敏反应的特性可实现快速动态传动.

(1)为得到换向与变速的高运行效率可更改变量泵斜盘倾角和方向,仅用一个操纵杆完成所有操作.

(2)封闭系统的高制动性能导致车速变化不大,快速转向和加减速对车辆没有进一步影响.

(3)可用相同的速度进行前后移动,静压传动的高效能应用性增强了机械作业能力,简化了作业工作量,使驾驶员集中精力,减少失误,提高生产效率.

1.1.2 液力传动

(1)因为液力变矩器不能反转,必然要由机械反转驱动,电气出现中断和松动的情况.

(2)相对滑动导致较差的加速度计性能与落后的响应在变压器主、被动元件之间出现.

(3)由于阻力不足,轉速变化大,制动经常前后移动,发动机制动作用低,生产力明显下降.

1.2 控制性能

根据液压元件和不同的回路,液压传动可以方便地进行液压反馈控制,将发动机的外部负载转化为自动加载系统,发动机的转速及转矩与外负载变化成正比,发动机在运转过程中的液压系统可拥有高效率传送性能[7,8].

1.3 转矩传递性能比较

在闭式静液压传动的情况下,扭矩可以在两个方向上对称传递,不用更换速度表就可以达到前后操作的目的.同时,它还具有抗拖制动能力,简单的操作降低了制动功率和磨损.如果停止高速运行的装载机,可以将制动能量排出,降低使用燃料能耗,增加利用率[9],但如果车辆发生坍塌,则反向制动将使车辆更难牵引,因此变矩器没有反制动作用,不能使用发动机制动器,导致全部制动器都依赖于制动装置的制动完成.

1.4 调速准确性及刚度

在静液压传动中,外负载决定工作压力的大小,泵流量决定输出速度的数值,因为速度和载量度没有承接上的关系,无需手动调节速度,即使外部负载发生变化,转速也保持不变,这种高速刚度扩展了静液压传动的范围.配有特殊的控制装置不仅可以用于自动交换速度和负载利用动力的机器,而且可以用于需要精确档位和速度稳定性的机器,确保操作质量.毫无疑问,静液压传动对于这类机械有明显的优势[10].

液压机械传动拥有自我适应能力,外部负载发生变化.变矩器的速度相应变化.通过调节外负载时的起动转矩,不仅避免发动机因外负载增加而停机,而且可以在降低外负载时提高起动转速,充分利用动力,提高了工作效率,这对高负荷机器来说是非常重要的.变频器的自动速度控制是通过主、被动部件的速度差来达到的,这导致了没有固定的速度比,不正确的速度关系和规律,缩小了它的范围.

1.5 传动性能与效率

因为液压传动系统的压力和发动机的转动速度没有关联,但是由车辆在负载扭矩下静态起动时的外部负载决定,所以液压变送器可以在速度低点快速确定工作压力并且通过转动发动机保持与发动机性能的一致性来达到高性能、高效率的运转目的.是载量、牵引和起动重型货车的非常重要的手段[11].

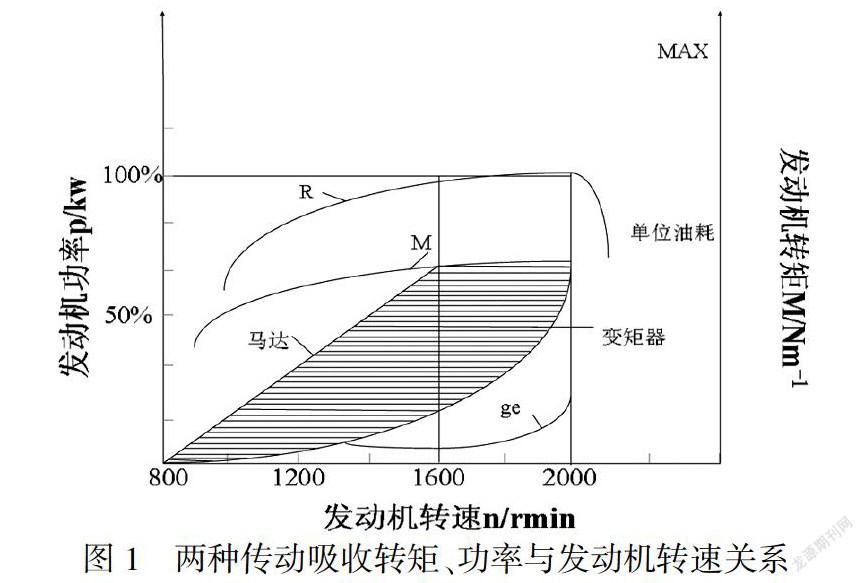

液压电动系统的转换器在图1情况下,引擎旋转速度和输出调节机动时引擎的问题不能充分利用,吸收速度急剧下降,瞬间效率降低.在发动机进行汽车发动机时,汽车的转动速度会很低,仅可以达到发动机和电力,而没有完成大功率运转.为了有很大的牵引力,液压电动必须输入很大的电力功率,为此循环运动机构启动变矩器内部滑转形式,这种多次掉头,反复起步的循环性作业工程操作对能耗损失很大[12].

在静态传动模式状态下,定义高阻力矩工作压力强度,从而实现高初始力矩.低速、高力与初期状况相同,当静压发动机处于低功率工作时具有大功率、高效率的优点,而液力传动则相反,对比静压传动的20%,液压功率损失率高达95%.表明低速时静压传动功率更好,优于液压传动能力[13].

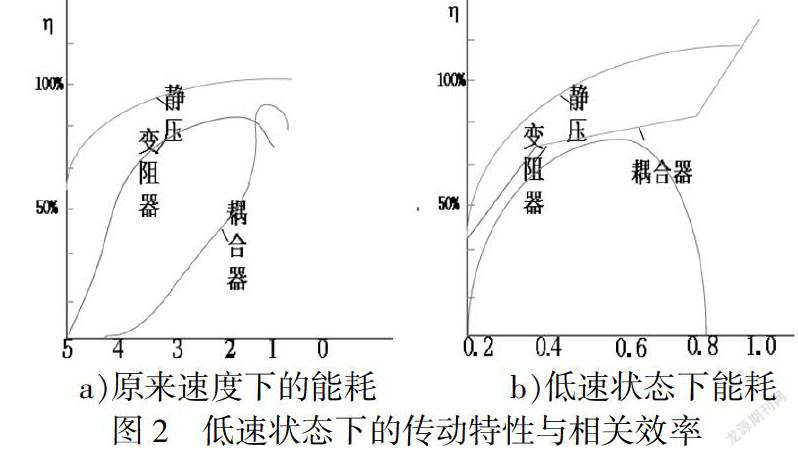

当车辆在驶动过程中垂直增加负荷时,应低速调整大转矩性能.例如,当引入装载机时,在失速状态下的车辆液压传动动力几乎100%丧失.而现在,只有20%-30%的静态传输损耗,为高压容积在常规状态下的损耗值.η为传动效率,K为变矩比,在非常规速度下,静压传动更具优势.如图2所示.

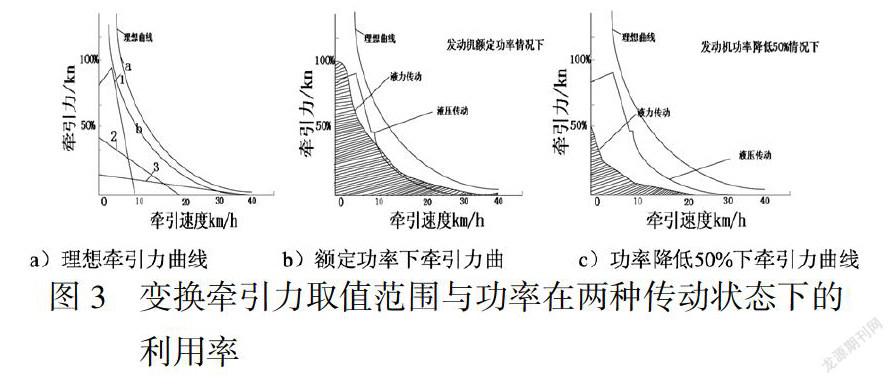

高能耗的工作区域设为η=75%,静压传动在传动范围内的度值和效率值高于液力传动,如图3所示.静压传动在高效能的传动比为0.6-0.7,具有高质量的元件在0.7左右,变矩器常规条件下为0.2-0.3.液压传动工具通常会导致车辆在高牵引力的情况下滑到高性能区域(η=75%)的边缘,而变速箱在静止条件下和重力条件下的粘性要大得多,功率不能完全利用,导致轮胎严重损坏.最终导致降低液压压力,减少初始功率与功率利用率,机器不能彻底分配各项性能.

为了使驱动轮在完全状态下不打滑,静压传动可设置最高压力值,保证高效利用发动机的功率.发动机在操作状态下的总功率用来进行牵引动作,静液压传动装置在工作进行中的最大牵引力通常等于机械重量的一部分,从而符合牵引系数阈值,减少了驱动轮的滑动.然而,当铲斗进入物料堆时,液压传动的牵引力过大,轮胎往往滑动和磨损.如果铲斗在翻转状态中,静压液压仍然为该液压装置提供最大的牵引力,而液压驱动装置只能为该液压装置提供50%的牵引力,大大减少了机器的操作效能.

如果每个换热器的厚度和板式换热器的密封性一样,则板式换热器和動态板式换热器分离后,板式换热器会发生开裂和密封.利用Solid works建立基于本实验要求的相关实验模型,包括固定压板、活动压板、主要步骤的对应夹紧螺栓及支架等.

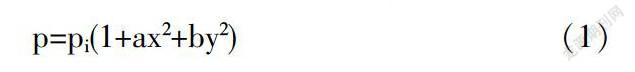

在固定和可移动的内板中,由于采用了发光换热器和密封垫片,所以对固定和可移动的内压对板的作用是一样的,但是方向不同.因此说明,板式换热器板、用作密封的胶制垫片及换热作用下的相关介质分布不平衡,故在压紧板上建立实验分析坐标系,原点为固定的压力板中心,设立x,y轴,z轴是外法线,在固定压紧板上的压力p表示:

p=pi(1+ax2+by2) (1)

式中:pi表示紧压板工作压力;a、b表示自变量.

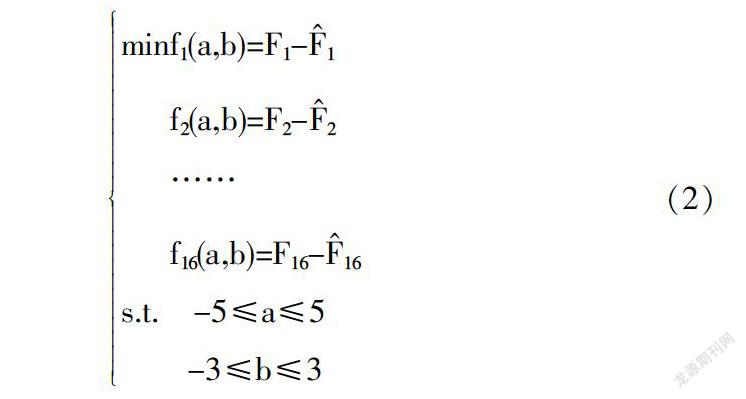

应用Hyper Study软件进行DOE(The Design of Experiments Method)实验设计,其中选用中心复合法(Central Composite Design)进行实验研究,试验点总数为2n+2n+1,n为参数个数,然后基于DOE实验设计点进行响应面拟合,并根据你喝的响应面进行多目标优化设计.结合式(1)设计参数,可确定板式换热器多目标优化问题的数学形式,标识如下:

为了提高轮式装载机换热器的换热效率,采用0-HT压力和冲击力计算假设直螺栓的夹紧下受力值,一定压力下螺栓直接挤压的模拟和实验结果是一致的,差别不大.

2 实验验证

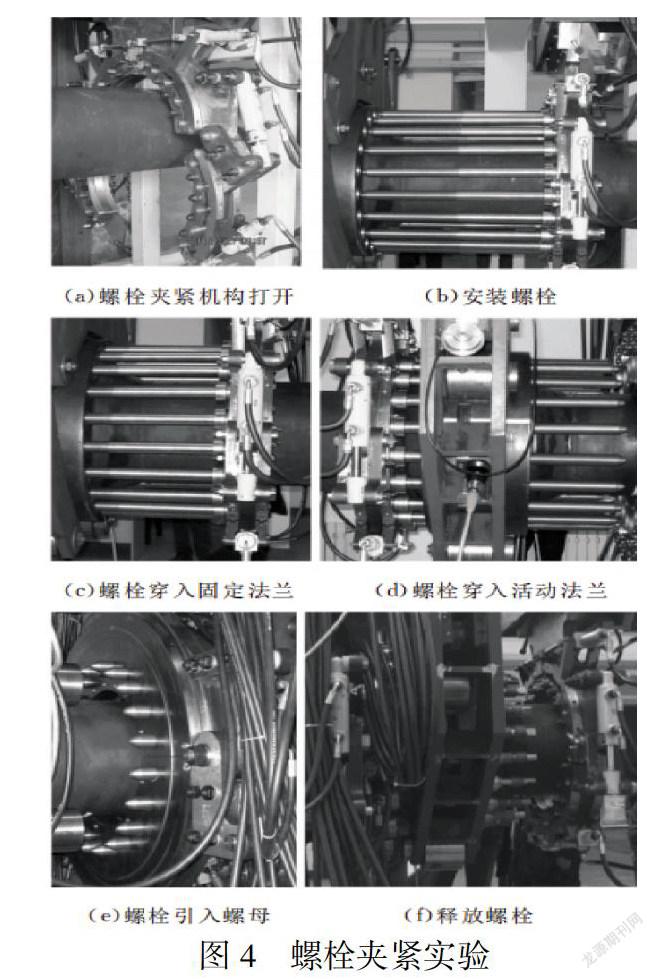

在4个定位夹紧机构相同的情况下,利用Solid works建立机构的三维模型进行了动力分析,开发并简化了三维物理模型螺钉装置,避免了模型动力冲击.

为了充分表示实验的有效性,进行相关导入试验,如图4所示.

(1)调节螺栓夹紧,进行准备工作(图4a).

(2)装置机械,夹紧操作,调整角度,对准中轴线(图4b).

(3)穿入固定法兰螺栓孔(图4c).

(4)螺栓穿入活动法兰(图4d).

(5)定位后,接触的同时套筒马达旋转,连接螺母与螺栓(图4e).

(6)最后,螺栓夹紧机构库释放螺栓(图4f).

试验发现:螺栓夹紧结构应能满足20个螺栓在高精度位置固定和定位的要求,具有高度的定位能力,使20个螺栓能同时放置在法兰螺栓孔和螺母中,螺栓夹紧结构应符合:经过连接后的管道法兰螺栓可以安全地松开螺栓.在大约4.5分钟内,夹紧机构激活并定位所有螺钉,这些螺钉与法兰连接机具的耦合性能大致对应.

3 结论

在工程中正确使用静压传递装置,可以在新的阶段提升机械运转,扩大生产效能,节约资源用量,提高机械质量.此传动系统具有多种突出的特性,例如在力矩、功率、调速、对点方面,都有较大的优化,可根据这些特点匹配相应的系统,获得与发动机有关的变量结果;当爬坡值达到最高时,最高爬升速度可以保持在较高的成程度下,设置变速移动泵,使车辆系统具有很低的速度,系统在运行时具有良好的变形功能;在较高的速度下保持高速段最大的液压传动效率,而且效率范围更大.

在发动机设备中,发动机由内燃机控制与运转,并且以恰当的控制装备辅助运行,使得发动机运转速度以及转矩与外部承载量相适应.本次研究表明:研究结果对轮式装载机结构的设计有重要作用,随着各项技术的完善与各类原件的改进,发动机和内燃机的有效运用已成为高性能系列产品的发展趋势,增加了一系列工程机械,使得转动流动数值模拟更为准确.

参考文献:

〔1〕瞿宗宏,刘建涛,张国星,等.FGH4097合金热等静压成形数值模拟[J].材料热处理学报,2017,38(7):173-179.

〔2〕张廷波.可拆式板式换热器静压变形数值模拟与分[J].石油机械,2017,45(12):111-114.

〔3〕唐海,张永德,常春梅,等.可拆卸板式换热器垫片压缩回弹性能试验与分析[J].压力容器,2010,27(11):13-17.

〔4〕张廷波.可拆式板式换热器静压变形数值模拟与分析[J].石油机械,2017,45(12):111-114.

〔5〕安维峥,徐鸿,于洪杰,等.考虑垫片时滞效应的管板-法兰-垫片-螺栓连接系统三维有限元分析——预紧工况和加压工况下密封垫片的压紧应力分析[J].压力容器,2015,22(8):29-34.

〔6〕严彦,陈卫,孙见君,等.双向自泵送流体动静压型机械密封性能数值模拟[J].排灌机械工程学报,2017,35(8):692-699.

〔7〕高殿荣,费佳欢,王志强.水液压马达小孔节流静压轴承分析与数值模拟[J].液压与气动,2015(12):91-94.

〔8〕刘莹莹,张德虎,曹春建,等.基于Mixture模型的螺旋油楔动静压轴承数值模拟[J].机械与电子,2016(7):23-27.

〔9〕严彦,陈卫,孙见君,等.双向自泵送流体动静压型机械密封性能数值模拟[J].排灌机械工程学报,2017,35(8):692-699.

〔10〕姚松,郎利辉,布国亮,等.基于Ti-6Al-4V的热等静压与温压成形数值模拟对比研究[J].锻压技术,2017,38(3):156-160.

〔11〕彭正虎,赵丽梅,吴怀超,等.基于遗传算法的装载机发动机与液力变矩器匹配优化分析[J].机床与液压,2017,45(11):126-130.

〔12〕尤勇.基于动态规划的液力机械自动变速传动(HMPRT)自动换档控制策略[J].机械工程学报,2019,55(8):106-117.

〔13〕惠记庄,程顺鹏,武琳琳,等.装载机液力变矩器闭锁过程动态分析[J].中国机械工程,2017,28(16):1899-1905.