免烧粉煤灰陶粒的制备及在造纸废水处理中的应用

2019-09-10谢士兵李猛王友成

谢士兵 李猛 王友成

摘要: 通过正交实验法,研究了激发剂(生石灰与石膏按1∶1混合)、轻质材料、有机高分子成孔剂等因素和工艺条件对制备免烧粉煤灰陶粒比表面积等性能的影响,确定了最佳原料配比和制备工艺。实验结果表明,制備免烧粉煤灰陶粒的最佳原料配比为:粉煤灰71%,水泥10%,激发剂为10%,轻质材料7%,有机高分子成孔剂2%;最佳制备时间为8 h。自制免烧粉煤灰陶粒的性能指标为:比表面积12.94 m2/g,堆积密度0.71 g/cm3,吸水率19.5%,筒压强度4.01 MPa。采用自制免烧粉煤灰陶粒与活性炭颗粒在曝气生物滤池中的对比实验发现,自制免烧粉煤灰陶粒的生物性能与活性炭颗粒相近,但成本仅为活性炭颗粒的1/7,将自制免烧粉煤灰陶粒用于山东华泰纸业股份公司的废水处理,每年可节约费用150万元。

关键词:粉煤灰陶粒;比表面积;有机高分子成孔剂;活性炭颗粒

中图分类号:X793 文献标识码:A DOI:10.11980/j.issn.0254-508X.2019.11.013

Abstract: The preparation technique of non-sintered ceramsite from fly ash was introduced. The effect of the amounts of cement, activator, light weight material and organic polymer as well as technological conditions on the specific surface area of self-made ceramsite were studied by using orthogonal experiment method. The optimum ratio of raw materials was found: fly ash 71%, cement 10%, activator 10%, lightweight material 7%, organic polymer porous agent 2%. The properties of self-made fly ash ceramsite were as follows: specific surface area 12.94 m2/g, bulk density 0.71 g/cm3, water absorption 19.5%, compressive strength 4.01 MPa. In this experiment, the optimum time for preparating non-sintered fly ash ceramsite was determined to be 8 h. Through the comparison test of self-made ceramsite and activated carbon particles in an aerated biological filter, the biological performance of self-made ceramsite was similar to that of activated carbon particles, but the cost of the ceramsite was only 1/7 of that of activated carbon particles. Its application in waste water treatment in Shandong Huatai Paper Industry Co., Ltd. annual cost could save of 1.5 million yuan ,with obvious benefit.

Key words: fly ash ceramic; specific surface; organic polymer pore forming agent; activated carbon particle

粉煤灰是热电厂在燃烧煤炭过程中产生的固体残渣[1]。目前火力发电作为电力工业中常规的一部分,比重尽管有下降的趋势,但是所占的份额仍然相当巨大,这说明粉煤灰的总产生量仍然是一个巨大的数字[2]。截止到目前,全世界燃煤灰渣的排放量已经超过6.5亿t,粉煤灰占总量的5/6、粗灰占总量的1/6。根据相关文献报道[3],2025年全世界燃煤灰渣总量将达8亿t。如何综合利用粉煤灰已经是目前摆在世界面前特别是我国的一个重大课题。

陶粒是一种轻质集料,根据我国标准GB/T 17431.1—1998中关于粉煤灰陶粒的规定,粉煤灰陶粒可用于生产陶粒砌块等轻质墙体原料、道路路基掺合料或作为废水处理曝气生物滤池(BAF)用滤料。传统陶粒生产分为烧结陶粒和免烧陶粒两种,目前以烧结法为主。免烧陶粒可采用自然养护或蒸汽恒温养护,工艺简单,成本较低,投资较小,具有较好的应用前景[4]。

与传统工艺生产的免烧粉煤灰陶粒相比,本研究在免烧粉煤灰陶粒的生产过程中加入自制的有机高分子成孔剂,以提高其比表面积、孔隙率等指标性能。为加快生产过程,采用蒸汽恒温养护的方式,对免烧粉煤灰陶粒的制备进行了研究。

1 原料与方法

1.1 原料

(1)粉煤灰

本实验采用的粉煤灰取自山东华泰纸业股份有限公司热电厂。该粉煤灰颗粒度较细、无需进行破碎、潜水硬性较好,其化学组成见表1。

(2)水泥

本实验选用山水水泥厂生产的普通硅酸盐425号水泥,其化学组成见表2。

(3)激发剂

本实验所用的激发剂为生石灰(CaO)和石膏(CaSO4),两者按1∶1的比例进行混合。激发剂既可激发粉煤灰潜在活性[5],同时使粉煤灰容易成球。

(4)黏结剂

水玻璃分为硅酸钠水玻璃(Na2O·nSiO2)、硅酸钾水玻璃(K2O·nSiO2)两类,从成本方面考虑,本实验选用价格低廉的硅酸钠水玻璃做为黏结剂。添加黏结剂的主要目的是为改善陶粒的可塑性,并且增强成品陶粒的抗压强度等理化指标。

(5)轻质原料(膨胀珍珠岩)

膨胀珍珠岩由于其成本低、质量轻、空隙多、强度高等特点在各个行业中得到了广泛的应用。珍珠岩粉越细,粉料越易成球,但用量不宜过多,否则难以黏结。

(6)有机高分子成孔剂

作为自制粉煤灰陶粒(以下简称自制陶粒)的核心原料,本实验采用的有机高分子成孔剂为灰色粉粒状结构,颗粒度细,颗粒直径约≤3.2 μm。高分子成孔剂的主要作用是为了提高自制陶粒的比表面积、孔隙率等指标,同时使陶粒的孔隙结构相对均匀,使其更容易作为生物填料进行使用。

1.2 实验设备

WKY700颗粒成球机,淄博隆星公司。NOVA-1000F比表面积测定仪,美国康塔公司。HITACHIS-3500N扫描电子显微镜,日本日立公司。LDZX-40CI自动电热压力蒸汽灭菌器,上海申囊公司。DGG-9140D恒温干燥箱,上海森信公司。

1.3 实验方法

本课题组通过实验已确定主要原料的最佳添加量为:粉煤灰70%、水泥11%、水玻璃9%[6]。为了确定自制陶粒原料的最佳配方,在相同条件下,将激发剂(CaO、CaSO4)添加量(A)、轻质原料(膨胀珍珠岩)添加量(B)、有机高分子成孔剂添加量(C)作为因素、自制陶粒的比表面积作为指标,进行三水平三因素L9(34)的正交实验。

首先按不同的配比称取原料,混合后用搅拌器搅拌充分,用挤压成型机将配比好的原料挤压成颗粒直径约2.5 mm的颗粒,然后将成型颗粒倒入成球机中成球;在成球的过程中按比例加入水玻璃黏结剂和其余原料,最终直至陶粒有少量粉末掉落为止,再按比例加入水玻璃黏结剂和其余原料,如此重复以上操作步骤,直至陶粒直径为6~8 mm时,成球结束。由于粉煤灰早期强度低[7],为了使陶粒的强度尽早达到要求,首先将成型的陶粒在室温(约25℃)放置1.5 h进行自然硬化,再将陶粒放入110℃烘箱内干燥1.5 h,最后放入压力蒸汽灭菌器内,采用100℃恒温养护陶粒8 h,最终得到颗粒直径为5~8 mm的成品陶粒。

2 结果与讨论

2.1 正交实验结果与分析

表3为正交实验结果及极差分析。从表3中的极差R分析可以看出,对自制陶粒比表面积的影响顺序为:有机高分子成孔剂添加量>激发剂添加量>轻质原料添加量。自制陶粒的最佳实验条件为A2B2C2,即自制陶粒的最佳原料配比为:粉煤灰71%,水泥10%,激发剂为添加量10%,轻质原料添加量7%,有机高分子成孔剂添加量2%,

2.2 蒸汽恒温养护时间的确定

本实验陶粒的制备以蒸汽恒温养护作为后期养护的方式。自制陶粒蒸汽恒温养护对比实验见表4。由表4可知,当养护时间超过8 h后,自制陶粒的强度随养护时间的增加而降低,在养护时间10 h时,自制陶粒出现极少破损,同时表面有明显裂缝。故采用蒸汽恒温养护时,自制陶粒的最佳养护时间为8 h,此时自制陶粒的比表面积为12.94 m2/g。

2.3 陶粒理化性能的测定

通过正交实验得出了陶粒制备的最佳原料配比,按最佳原料配比进行3次陶粒制备实验,取平均值。表5为自制陶粒的各项理化性能指标检测结果。

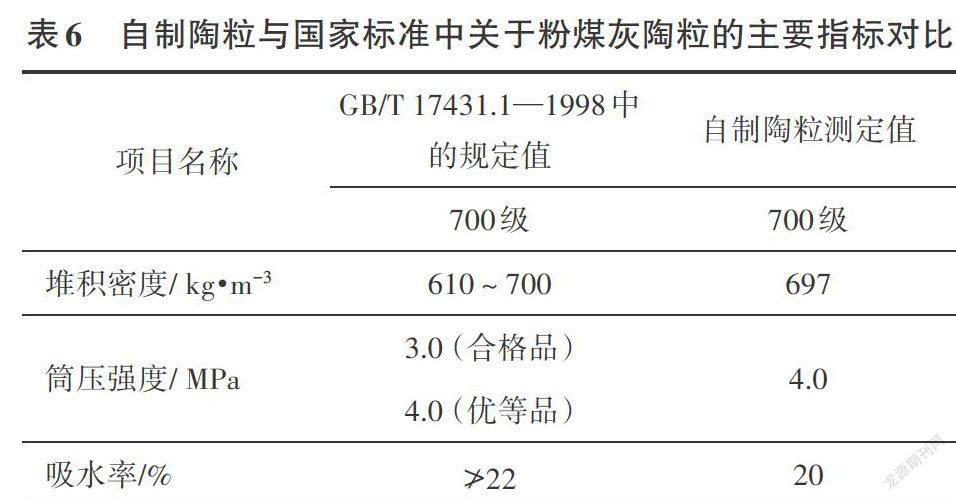

2.4 自制陶粒与国家标准的主要指标对比

表6是自制陶粒与国家标准GB/T 17431.1—1998中的主要指标对比。通过表6的比较发现,自制陶粒的各项指标均已达到国家标准GB/T 17431.1—1998的要求,符合使用标准。

2.5 自制陶料表观分析

图1为自制陶粒的外观与剖面SEM照片。由图1可看出,自制陶粒的表面凹凸有致,并且有很多較大的坑洼;内部空隙较多,基本为小孔和中孔结构,大孔比较少。通过表面及剖面SEM照片可知,自制陶粒表面极其粗糙,表面及内部有众多微孔通道,非常适合用作废水处理曝气生物滤池(BAF)系统的生物填料。

3 自制陶粒在造纸废水处理中的应用

3.1 自制陶粒的应用实践

为达到我国新的废水排放标准,山东华泰纸业股份有限公司废水处理系统[8]进行了工艺调整,以进一步降低废水中COD、氨氮、全盐量等指标。调整后的工艺为:厌氧系统+好氧系统+臭氧+曝气生物滤池(BAF),并在曝气生物滤池段分别应用自制陶粒及活性炭颗粒进行对比。

在气水比、进水水质、温度、营养物质等指标均相同的条件下,考核曝气生物滤池填料的挂膜时间、CODCr去除率、氨氮去除率、全盐量等指标以判断自制陶粒与活性炭颗粒性能,曝气生物滤池进水指标如表7所示,曝气生物滤池出水指标如表8所示。

通过表7和表8结果分析可知,自制陶粒的生物性能与活性炭颗粒相近,在不增加全盐量的前提下,曝气生物滤池出水的CODCr、氨氮指标均达到《地表水环境质量标准》GB 3838—2002地表水Ⅳ类标准(CODCr≤30 mg/L,氨氮≤1.5 mg/L),完全可以替代活性炭颗粒用于曝气生物滤池填料处理造纸废水[9]。

3.2 自制陶粒在造纸废水处理中的应用优势

自制陶粒的主要原料粉煤灰为山东华泰纸业股份有限公司配套热电厂生产中产生的粉煤灰,该粉煤灰主要用于制造加气块(作为建筑产品原料),但仍有余量,需委托处置,费用高且浪费资源。

山东华泰纸业股份有限公司废水处理系统的曝气生物滤池填料原为活性炭颗粒,现改为自制陶粒。初期投加需要2500 t,正常运行后,每年补充10%的填料,即250 t/a。

生产成本方面,自制陶粒生产成本约1000元/t,活性炭颗粒成本约7000元/t,自制陶粒的生产成本远低于活性炭颗粒。以山东华泰纸业股份有限公司废水处理系统为例,处理水量为60000 m3/d,曝气生物滤池所需填料约2500 t,消耗粉煤灰1775 t,与采用活性炭颗粒相比,采用自制陶粒可节约费用约1500万元;另后期运营每年需补充250 t填料,需消耗粉煤灰177.5 t/a,可节约费用150万元/a,经济效益明显。

4 结 论

采用粉煤灰、水泥、激发剂、轻质原料、有机高分子成孔剂制备免烧粉煤灰陶粒,研究了原料最佳配比和工艺条件,并将其应用于造纸废水处理系统。

(1)自制粉煤灰陶粒的原料最优配比为:粉煤灰71%,水泥10%,激发剂为10%,轻质原料7%,有机高分子成孔剂2%。

(2)粉煤灰陶粒的最佳工艺条件为:首先将成型陶粒在室温(约25℃)放置1.5 h进行自然硬化,再将陶粒放入110℃下烘箱内干燥1.5 h,最后放入压力蒸汽灭菌器内,采用100℃恒温养护陶粒8 h。

(3)自制粉煤灰陶粒的性能指标为:比表面积12.94 m2/g,堆积密度0.71 g/cm3,吸水率19.5%,筒压强度4.0 MPa,各项指标均符合国家标准GB/T 17431.1—1998中关于粉煤灰陶粒的规定。

(4)自制粉煤灰陶粒具有比表面积较高、质地轻、强度高、制作简单等特点,是良好的水处理原料,并成功用于山东华泰纸业股份有限公司废水处理厂,通过在曝气生物滤池中自制粉煤灰陶粒与活性炭颗粒的对比实验发现,自制粉煤灰陶粒的生物性能与活性炭颗粒相近,在不增加全盐量的前提下,曝气生物滤池出水的CODCr、氨氮指标均达到《地表水环境质量标准》GB 3838—2002地表水Ⅳ类标准,但成本仅为活性炭颗粒的1/7,用于生产每年可节约费用150万元,经济效果明显。

参考文献

[1] Wang Pengfei. Research Progress of Comprehensive Utilization of Fly Ash [J]. Electrical Power Environmental Protection, 2006, 22(2): 42.王鹏飞.粉煤灰综合利用研究进展[J].电力环境保护, 2006, 22(2): 42.

[2] Shao Jingbang. Utilization of Fly Ash of European Countries[J]. Comprehensive Utilization of Fly Ash, 1996(2): 46 .邵靖邦.欧洲国家粉煤灰利用[J].粉煤灰综合利用, 1996(2): 46

[3] Wang Ligang. Utilization and Environmental Hazards of Fly Ash[J]. China Mining,2001(4): 35.王立剛. 粉煤灰的环境危害与利用.中国矿业,2001(4): 35.

[4] Shao Jingbang. Manufacturing Technique of Overseas Unburned Fly Ash Ceramisite [J]. Comprehensive Utilization of Fly Ash,1996(2): 46.邵靖帮.国外免烧粉煤灰陶粒生产技术[J].粉煤灰综合利用, 1996(2): 46.

[5] Zhang Xiaolong. Technical Analysis of Waste Paper and Papermaking Wastewater Treatment [J]. Environment and Development,2017,29(3):171.张晓龙. 废纸造纸废水处理技术分析[J]. 环境与发展,2017,29(3):171.

[6] Li Meng. Preparation of a new Type of No-burn Ceramic and its Study on Sewage Treatment [D].Qingdao: Qingdao University of Technology,2010.李 猛.新型免烧陶粒的制备及其对生活污水处理的研究[D].青岛:青岛理工大学,2010.

[7] Road and Traffic Engineering of Tongji University.Semi-rigid Asphalt Pavement [M]. Beijing:China Communications Press, 1991.同济大学道路与交通工程研究所.半刚性基层沥青路面 [M].北京:人民交通出版社, 1991.

[8] WANG Shuangfei. The Key Technologies and Applications of Paper Wastewater Reuse and Ultra-low Emission [J]. China Pulp & Paper, 2017, 36(8): 51.王双飞. 造纸废水资源化和超低排放关键技术及应用 [J].中国造纸, 2017, 36(8): 51.

[9] ZHOU Hong,LIU Bin, WANG Mengxiao. Study on Control System of APMP Wastewater Treatment Process [J]. China Pulp & Paper, 2016, 35(11): 33.周 红,刘 斌,王梦效. APMP制浆废水处理过程控制系统研究[J].中国造纸, 2016, 35(11): 33.

(责任编辑:常青)