再生纤维素膜行业的发展现状与趋势分析

2019-09-10刘振华

刘振华

摘要: 本文介绍了再生纤维素膜行业的发展历史,成形及表面处理技术,全球及我国再生纤维素膜行业发展现状、发展趋势,全球再生纤维素膜主要生产企业情况;分析了再生纤维素膜行业发展面临的挑战。

关键词:再生纤维素膜;玻璃纸;溶解浆

中图分类号:TS761 文献标识码:A DOI:10.11980/j.issn.0254-508X.2019.11.012

Abstract: The development history, forming and surface treatment technologies, current situation and development trend in the world and China, major manufacturers of regenerated cellulose film industry were introduced. The major development challenges of the regenerated cellulose film industry were analyzed.

Key words: regenerated cellulose film; cellophane; dissolved pulp

再生纖维素膜(regenerated cellulose film),又称玻璃纸(cellophane)、赛璐玢,是一种以棉浆、木浆等天然纤维素为原料,经碱化、黄化、成形等特殊工艺加工制得的再生纤维素薄膜。它与一般的纸有所不同,不仅柔韧性好,而且透明度像玻璃一样,故称之为“玻璃纸”;主要应用于食品包装、烟草包装、药品包装、化妆品包装、烟花包装等领域,属于低碳环境友好型包装材料。

再生纤维素膜作为包装材料具有优异的天然优势,主要特性如下:①在土壤中可被微生物等快速降解,对环境不造成二次污染,具有卓越的环保性能;②具有优良的抗张强度和伸缩性,不产生静电,不自吸灰尘,印刷及复合性能卓越;③耐高温,在190℃的高温下不变形,可在食品包装中与食品一起进行高温消毒[1];④经涂布加工后,可具有防潮、防油、不透水、不透气、可热封等特性,对油性、碱性和有机溶剂具有强劲的阻隔性,对物品起到很好的保护作用;⑤无毒无味、透明性高、光泽度强,可被赋予各种颜色;⑥具有普通塑料膜所不可替代的不带静电、防尘、扭结性好、绿色环保等优点。

再生纤维素系列产品主要作为包装材料应用于终端领域。包装产业是与国计民生密切相关的服务型制造业,在国民经济与社会发展中具有举足轻重的地位。随着经济的发展,人民生活水平不断提高,社会环保意识日益增强,逐渐减少并淘汰造成“白色污染”的石油基塑料,发展绿色环保包装材已成为必然趋势。近年来,国家出台了一系列产业政策推动了再生纤维素膜行业的快速发展。2017年10月,国家邮政局等十部门发布的《关于协同推进快递业绿色包装工作的指导意见》中明确提出,“十三五”期间,力争在重点企业、重点地区的快递业包装绿色发展上取得突破,到2020年,可降解的绿色包装材料应用比例提高到50%,符合标准要求的环保胶带使用率将大幅上升,根据中国胶粘剂和胶粘带工业协会的数据预计2020年国内胶带原膜的市场容量达到150万t以上。再生纤维素膜作为环保可降解的包装材料和胶带基材未来市场十分广阔。

1 再生纤维素膜行业的发展历史

1.1 起源阶段

1908年,瑞典化学家雅克·爱得温·布兰登伯格(Jecgues Adewen Brandenberger)博士在世界上首次制备出了再生纤维素薄膜,并将其命名为“La Cellophane”(法语,即为“透明的纤维素膜”),中文音译为“赛璐玢”,行业俗称:玻璃纸[2]。这是世界上第一种透明的薄膜包装材料。1919年,布兰登伯格制成了世界上第一台生产再生纤维素膜的机械设备,并于不久后成立了世界上第一家再生纤维素膜公司。

1.2 快速发展阶段

1923年,杜邦公司取得再生纤维素膜生产权,并进行工业化生产,从此,再生纤维素膜作为包装材料正式大规模登上了世界包装的历史舞台。1927年,杜邦公司发明了一项新工艺,赋予再生纤维素膜防潮新功能,使再生纤维素膜从简单的装饰性材料,变为具有新功能的包装材料——世界上第一个防潮再生纤维素膜诞生了[2],再生纤维素膜也由奢侈品包装向其他领域扩展。在1928—1930年的3年间,其销量剧增3倍。1938 年,杜邦公司销售产品的10%为再生纤维素膜,占公司总利润的25%。至1950年,有多达5000多种产品使用再生纤维素膜包装[3]。

1.3 平稳发展阶段

20世纪60年代后期以来,随着发达国家环保法规的日益严格,污染治理费用不断增加,再加上生产成本相对较高,导致产品竞争力下降。采用传统再生纤维素膜生产工艺的企业在欧、美、日等发达国家和地区逐渐减少,逐步向环保要求和制造成本较低的发展中国家转移,且主要集中在亚洲国家。20世纪70年代,中国废气和废水排放没有严格规定,先后建成了规模不等的再生纤维素膜厂近20家。

1.4 低迷发展阶段

20世纪70年代以来,在某些应用领域,如鱼竿制作所需定型用再生纤维素膜、香烟金拉线用再生纤维素膜,麻将外包装用再生纤维素膜等,受到成本更低的PET、BOPP塑料薄膜的强烈冲击,全球范围内多家再生纤维素膜工厂关闭,产量规模不断下降[4]。

1.5 稳步增长发展阶段

进入21世纪以来,塑料薄膜带来的“白色污染”问题愈发严重,世界各国纷纷制定禁塑减塑法规,为再生纤维素膜行业的发展提供了新的契机。再生纤维素膜的某些特性(如环保可降解性、高光泽、无静电等)无法被其他材料替代;伴随生产过程中废气[5]、废水[6]处理技术日益成熟;随着市场多样化需求和再生纤维素膜生产技术的进步,再生纤维素膜产品种类越来越丰富,已被应用于电池隔膜、胶带等行业;以上诸多因素使再生纤维素膜行业重新步入了稳定发展阶段。目前,各科研院所和企业正在积极研发新型环保的生产、涂布技术及再生纤维素膜在纸膜复合包装、农业地膜等领域的应用[7],为行业的健康发展奠定了基础。

2 再生纤维素膜的技术发展

2.1 再生纤维素膜技术发展现状

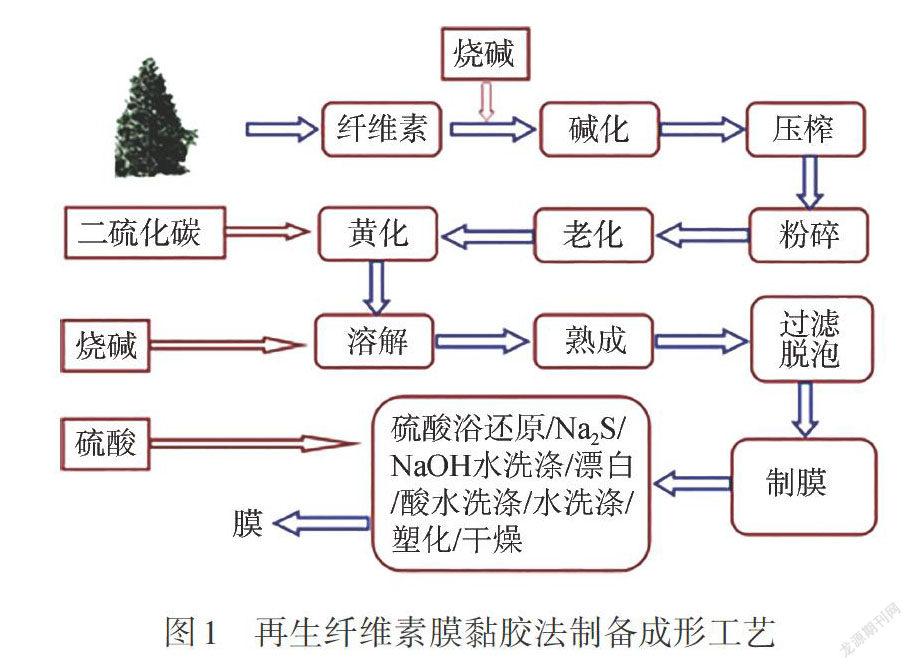

黏胶法生产再生纤维素膜技术在19世纪末20年代初起源于欧美,目前国内外再生纤维素膜制造基本都采用黏胶法制备[8]。黏胶法是以棉浆、木浆等天然纤维素为原料,经碱化、黄化、成形等特殊工艺处理制得再生纤维素膜。生产周期近40 h,因生产过程有硫化氢等废气产生[8],需辅助废气回收装置。

2.1.1 再生纤维素膜成形技术

(1)原材料

目前,国内外均以纤维素含量较高的溶解木浆为再生纤维素膜的主要生产原材料,虽然成本较高,但普通木浆受制于纤维素含量相对较低,半纤维素、木素等杂质含量相对较高,易造成黏胶制备困难的问题,难以产业化应用。

(2)黏胶法制备技术

国际先进的黏胶法工艺从投料到完成全部自动化控制,制胶质量稳定,生产效率高,再生纤维素膜后续成形质量优良。国内目前制胶水平较国外略有落后,制备过程自动化程度低,易出现制胶质量问题,影响再生纤维素膜的成形。再生纤维素黏胶法制备成形工艺见图1。山东恒联新材料股份有限公司(以下简称山东恒联新材料)在原有进口设备的基础上,经过多年的工艺改进,黏胶制备已实现全面自动化生产,在保证产品质量的前提下,生产周期缩短至30 h左右,黏胶法制备技术已经接近国际领先水平。

(3)成形技术

日本二村化学公司成形设备精度相对较高,可生产幅宽约3 m的再生纤维素膜,采用烘缸与热风相结合的干燥方式,膜面干燥均匀,厚度均匀;而国内生产线普遍只采用表面热风干燥形式,容易造成膜面干燥不均匀。受喷唇宽度限制,只能做到1.9 m以内的幅宽。我国绍兴春明天然纤维素有限公司以内销烟花包装用纸为主,单一品种生产断纸少、连续性较好。

2.1.2 再生纤维素膜表面处理技术

再生纤维素膜最早的表面处理技术为表面处理抗黏技术、防潮热封表面涂布技术,随着再生纤维素膜功能化包装性能需求,工艺技术逐步创新,通过表面改性、着色或黏胶原液内添加增滑助剂、颜料等,赋予普通再生纤维素膜不同的颜色、表面滑度等性能。

(1)防潮热封涂布技术

防潮热封再生纤维素膜主要用于食品、药品的阻隔保鲜、热封制袋、连续自动包装等用途,其涂布技术分为硝化棉涂布和PVDC涂布。1927年,杜邦公司发明硝化纤维素漆,以甲苯和醋酸乙酯等作为有机溶剂进行涂布,赋予再生纤维素膜一定的防潮和热封性能,扩大了其应用和替代领域,大幅度提升了再生纤维素膜在包装材料领域的市场份额。1938年,德国首先成功开发了PVDC溶剂型涂料,使涂布再生纤维素膜的阻隔性满足了包容物保鲜、保香等要求,熱黏合强度进一步提高。该项技术在世界范围内得以推广。但是溶剂型涂布带有严重的环保安全问题,国内外一直在寻求环保涂布工艺,由于受限于再生纤维素膜的结构特点,一直未有突破。山东恒联新材料是我国唯一能够生产涂布再生纤维素膜的企业,主要产品是PVDC涂布再生纤维素膜。

(2)着色技术

彩色再生纤维素膜最早由英诺公司和日本二村化学公司成功开发。早期的着色技术为传统浸染工艺,通过染料高温浸浴着色,因其产生大量印染废水,逐步被黏胶内添加环保着色剂和表面涂布技术代替。英诺公司的着色技术较为先进,其表面涂布着色技术环保、着色效果优良。

国内彩色再生纤维素膜的着色技术以传统浸染工艺[9]为主,但也有环保着色剂黏胶内添加着色技术。2010年以来,山东恒联新材料通过内添加着色技术陆续成功开发多种食品级彩色再生纤维素膜(再生纤维素熏蒸专用膜[10]、高滑度金茶色食品包装再生纤维素膜),打破了英诺公司对此类产品的垄断。

(3)增滑技术

现代自动化加工需要一种适合后续印刷加工的再生纤维素膜,特别具有较高的滑度、良好的印刷复合性、多色套印刷高准确性。日本二村化学在增滑技术领域处于绝对的领先地位,其生产的此类再生纤维素膜各项指标优良、质量稳定,在其他公司突破技术瓶颈之前一直垄断市场。国内增滑技术起步较晚,山东恒联新材料2007年开始研究高滑度再生纤维素膜工艺,2011年,顺利实现产业化,成为国内唯一掌握此项技术的公司。2016年,更为环保节能的二代增滑技术顺利实现产业化应用,该项技术生产过程零排放、稳定性好,技术水平和产品质量达到甚至超越日本二村化学增滑技术。

2.2 再生纤维素膜技术发展趋势

多年来,再生纤维素膜黏胶原液制备及成形、涂覆技术也在不断被探索研究,迭代发展,未来将会面向绿色环保、低成本、高效率、高度自动化智能化、原材料高适应性方向发展。表面处理技术也将会向工艺环保节能、多功能化方向发展。技术的发展进步将会有效降低再生纤维素膜的制造成本,提升其功能性,丰富其应用领域,加快广泛替代塑料膜的进程。

2.2.1 再生纤维素膜成形技术

(1)原材料

溶解浆价格一直居高不下,增加了再生纤维素膜的生产成本。未来技术发展会提高对原材料的适应性,实现采用非溶解浆制备再生纤维素膜,降低生产成本和溶解浆供应紧张的风险。

(2)纤维素溶解技术

针对传统的黏胶原液生产工艺、生产过程需废气排放处理、生产周期长等技术现状,未来技术会向着生产过程低污染源排放、短周期生产方向发展。山东恒联新材料与中国科学院化学研究所合作开发了用离子液体直接溶解纤维素生产再生纤维素膜产品的新方法,以拥有自主知识产权的离子液体为高效纤维素溶剂,在低于100℃的溶解条件下,短时间(30 min内)直接溶解纤维素原料,可得到浓度超过10%的纤维素溶液,通过对溶液进行成形加工、水中凝固再生、牵伸、水洗和干燥,得到性能优良的再生纤维素膜,溶剂和水回收并循环使用,具体工艺流程见图2。此流程工艺过程简单、生产效率高、工程投资少、能源和化工材料消耗低、生产成本低,整个生产过程无污染,代表着未来再生纤维素膜制造技术的发展方向。生产的再生纤维素膜透明度、透气性、透水性、强度、化学稳定性等性能较黏胶法有很大提高。该项目现在已完成中试并进入产业化阶段,2018年,山东中科恒联生物基材料有限公司(以下简称山东中科恒联)年产3万t生物基可降解绿色再生纤维素膜项目开工建设,该项目是全世界唯一采用非黏胶法生产制造再生纤维素膜的生产线。

(3)再生纤维素膜制膜技术

制膜设备未来会向着高速、宽幅方向发展,提高设备生产效率,以紧跟市场需求。欧、美、日等国家和地区在设备设计制造和应用方面拥有绝对的优势,他们的技术改进也会带动国内制膜设备的发展。

2.2.2 再生纤维素膜表面处理技术

面对市场多样化需求,再生纤维素膜产品的多样化、功能化要求也越来越多,再加上环保政策要求,沿用至今近百年的传统再生纤维素膜表面涂布技术急需技术突破。

(1)环保多功能涂布技术

针对传统溶剂型涂布技术生产品种少(只有防潮热封再生纤维素膜)、环保安全等问题,未来再生纤维素膜涂布技术将不仅包含防潮热封涂布,还将覆盖复合专用功能膜领域。采用环保涂料、环保新型专用涂布设备、工艺赋予再生纤维素膜防潮热封、色彩、触感、哑光、防刮等表面性能,实现节能、环保的环境友好型生产。

日本二村化学有限公司作为综合实力国际领先的企业,淋膜热封半阻隔产品已经实现产业化,但在环保涂料涂布方面仅处于研究阶段,未见突破性进展。山东恒联新材料自2011年围绕环境友好型涂布再生纤维素膜进行大量工艺技术研究,2019年上半年获得突破性进展,环保水性热封涂布再生纤维素膜、环保哑光触感膜涂布再生纤维素膜,已经完成中试,进入产业化实施阶段,技术水平国际领先,将引领未来再生纤维素膜涂布技术的发展。

(2)其他表面处理技术

未来无论是着色技术还是增滑工艺,都将撇弃传统低效率、高污染的工艺技术,将会面向零排放、黏胶内高效添加工艺、环保表面涂覆工艺、高精准连锁自动化控制方向发展。

3 再生纤维素膜行业的发展现状

3.1 全球再生纤维素膜行业发展现状

2010年至今,得益于良好的市场形势,再生纤维素膜行业持续保持稳定增长的态势。基于国际国内禁塑或限塑法令、法规持续发布实施,2018年以来行业发展增速加快,在亚太地区,不断有万吨级以上项目立项甚至开工建设;北美地区也在稳步发展。

欧洲和北美市场率先寻求绿色环保包装材料,以取代造成严重白色污染的石油基塑料包装材料,而再生纤维素膜是理想的天然环保包装材料,越来越受到北美和欧洲市场的关注。在市场的引导下,再生纤维素膜在传统包装应用领域用量持续增长。在新的应用领域,各科研院所与企业研发中心都在积极开拓,不断有新产品问世,如包装胶带专用再生纤维素膜、适用于片剂单剂量自动摆药机专用再生纤维素膜等。

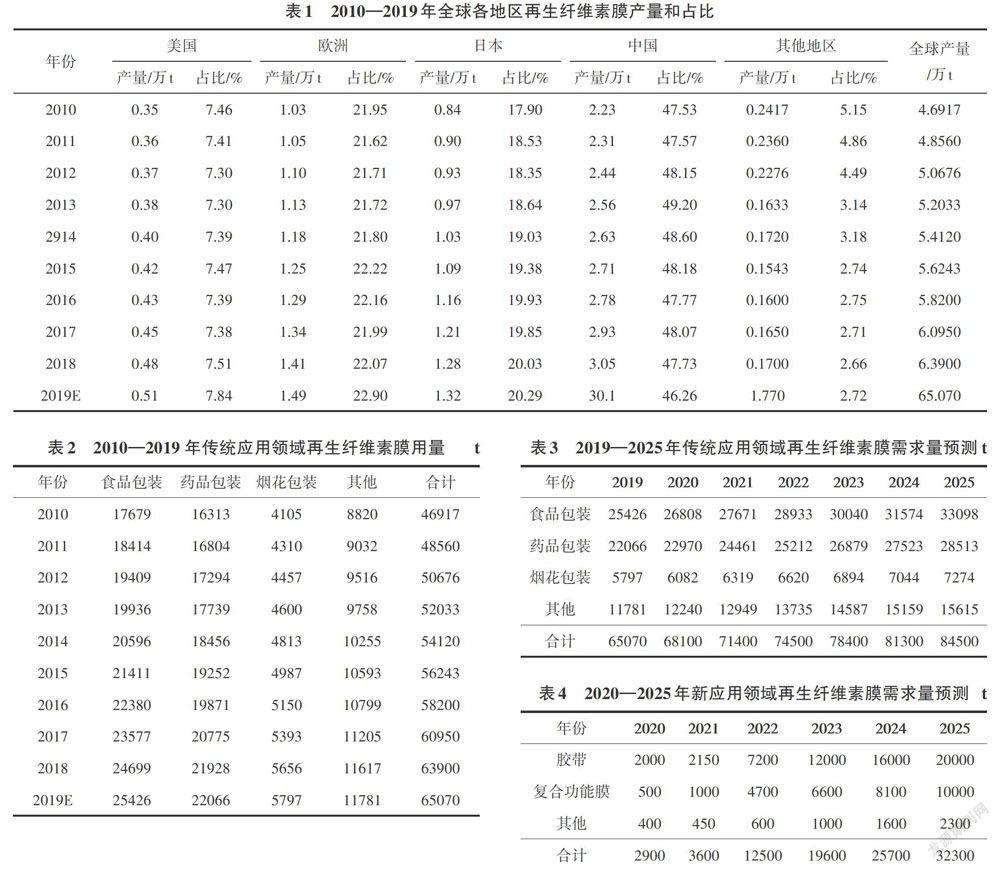

全球再生纖维素膜总产量由2010年的4.7万t增长到2018年的6.39万t(见表1),亚太和欧洲是再生纤维素膜主要的生产基地,占全球产量的70%左右。这期间的增长主要是传统包装领域的需求量增加,另外包含有一部分胶带用再生纤维素膜和电池隔膜用再生纤维素膜的市场需求。就目前的形式来看,全球再生纤维素膜市场需求增速明显,在绿色环保要求和新技术不断突破的前提下,未来几年再生纤维素膜市场规模将会不断扩大。

对于传统应用领域,在食品包装方面,再生纤维素膜绿色环保、美观、耐高温、具有一定的收缩性和透气性,主要有水果蔬菜保鲜膜、肉类食品专用再生纤维素膜等系列产品。2010—2019年传统应用领域再生纤维素膜用量见表2。2018年食品包装材料用量为173万t左右,再生纤维素膜用量占比在1.4%左右,未来会持续稳定增长。

在医药领域方面,2018年全球医药包装材料总用量在6万t以上,再生纤维素膜用量占比在30%以上,仅用于与医疗用药给药终端产业之一的全自动单剂量摆药机相配套的专用包装材料,年需求量就在1万t以上。

再生纤维素膜透明柔软,具有较好的机械强度,防潮、防静电,是烟花包装的理想材料,该领域市场十分稳定,并持续增长。

3.2 国内再生纤维素膜行业发展现状

2010年以来,再生纤维素膜市场供不应求,现有工厂在不断提高产能,产业规模不断扩大。2018年,我国再生纤维素膜产量为3.05万t(见图3),占全球47.73%市场份额。除满足国内需求外,在高端再生纤维素膜领域国产产品也开始打破欧、美、日的垄断,在国际市场上占据了一定的份额。

4 再生纤维素膜行业发展趋势

4.1 全球再生纤维素膜行业发展趋势

再生纤维素膜未来行业发展,基于全球市场需求、环保和生产成本等因素影响,欧、美、日等国家和地区的产量会稳步增长,亚太地区再生纤维素膜生产国家,将不断提高生产工艺水平和治污能力,利用低生产成本优势,快速增长。预计2025年,仅传统包装用再生纤维素膜市场规模将达到8万t(见表3)以上,同时在新的应用领域将会增加3万t(见表4)以上的市场需求,这其中包括可降解再生纤维素膜包装胶带、复合专用再生纤维素膜等市场需求产品。

随着国内外禁塑令或限塑令的持续发布和实施,再生纤维素膜的应用领域在不断扩大。在食品、药品等产品包装应用基础上,自2018年开始,在高档化妆品、电子、书籍等纸塑复合专用膜领域出现采用再生纤维素膜替代不可降解聚酯薄膜的需求。

中国市场已出现强度较高、成本较低的再生纤维素膜产品,并以此开发出可降解包装胶带,同时为开发农业生产用膜领域奠定了基础,两者虽然目前尚未实现大规模产业化和产品应用,但未来再生纤维素膜的市场应用潜力巨大。

总之,全球再生纤维素膜行业将会迎来蓬勃发展期,尤其是亚太地区,针对传统应用领域继续扩大产能,例如我国绍兴春明天然纤维素膜有限公司(以下简称绍兴春明)年产1.5万t天然纤维素膜项目;而新的应用领域不断有新项目立项、开工,例如我国山东中科恒联年产3万t生物基可降解绿色纤维素膜项目。预计到2025年全球再生纤维素膜的总产能将达到11.59万t(见表5)。2010—2025年全球再生纤维素膜市场需求量及增长率和销售额及增长率预测见图4和图5。

4.2 我国再生纤维素膜行业发展趋势

我国对可降解高分子薄膜需求的逐渐增加,需求潜力十分巨大,将为再生纤维素膜带来巨大的市场机遇,发展再生纤维素膜产业具有非常重要的意义。目前行业发展主要是受到技术限制,而未来在国家重点项目支持下,纤维素膜制造、加工技术的不断创新,预计我国再生纤维素膜产业将呈现出稳定增长(见图6、图7)。

我国是再生纤维素膜行业产量增速最快的国家,国内行业技术水平和治污能力不断提升,国内外市场需求旺盛的现状,促进了我国再生纤维素膜行业的大幅增长,预计到2025年,再生纤维素膜在传统包装领域市场需求量将达到2.7万t左右。传统应用领域各企业都计划扩产,甚至建设新项目,以满足目前的市场需求。

作为再生纤维素膜新应用领域的积极开拓者——山东中科恒联的年产3万t生物基可降解绿色再生纤维素膜项目,以离子液体直接溶剂法生产的再生纤维素膜强度高、成本低,以此为基材生产可降解包装胶带和开发农业生产用膜,能够有效地解决目前再生纤维素膜在这两个领域的应用瓶颈。另外,针对纸塑复合专用的再生纤维素膜需求,山东恒联新材料上马了生物基包装新材料复合专用再生纤维素膜项目,以再生纤维素膜替代纸塑复合中的聚酯功能膜。这些新项目以市场为导向,且技术水平已经处于国际先进或领先地位,未来将会有效引领行业的发展。

随着新型绿色环保涂料和涂布工艺的开发、投产,功能化的再生纤维素膜将能够替代纸塑复合包装材料中的功能聚酯薄膜,实现包装材料全部完全可生物降解。预计到2025年,复合专用再生纤维素膜市场需求量达到1万t以上。

根据我国胶粘剂和胶粘带工业协会的数据,自2015年以来,包装胶带年均增长率超过8%,预计2020年国内胶带原膜的市场容量达到150万t以上,随着技术的突破,以再生纤维素膜制备而成的胶带可广泛替代现有塑料包装胶带,市场空间巨大。预计至2025年,再生纤维素膜可降解包装胶带需求量可达2万t以上。

筒状的再生纤维素膜肠衣主要应用于肉食品加工行业,其具有较好的水汽透过性,可使香肠在烹饪过程中,使水汽和调料很容易地渗透到肉肠中。目前国内仅胶原肠衣的年需求量就接近8亿m,这对于再生纤维素膜来说,是一个非常巨大的市场。

农业生产用膜受限于纤维素膜降解不可控、易被土壤中微生物分解、降解的技术瓶颈,目前难以实现应用,但各科研院所、企业研发机构正在积极寻求技术突破。

5 再生纤维素膜主要生产企业概况

日本二村化学有限公司是世界领先的再生纤维素膜生产商。在收购了Innovia ms 的再生纤维素膜业务之后,日本二村化学有限公司的生产基地遍及全球,包括英国、美国和日本。它拥有全球最大的市场份额,最近一年产量为3.17万t左右。

山东恒联新材料股份有限公司成立于2002年,坐落在驰名中外的世界风筝之都——山东省潍坊市,是国内规模最大、实力最强的再生纤维素膜制造厂商和最大的出口基地,跻身世界再生纤维素膜行业综合排名第二位。最近一年产量为1.1万t。

绍興春明天然纤维素膜有限公司,占地面积11.67万m2,建筑面积6万m2。公司生产的再生纤维素膜已达到欧盟食品接触材料标准,是可生物降解、绝缘、耐高温、防静电的纯天然环保新型材料。最近一年产量约0.9万t。

6 结 语

再生纤维素膜市场前景广阔,潜在的需求十分巨大,但也面临诸多挑战。首先,再生纤维素膜行业受限于相对整体规模较小,在开发方面缺乏国家和行业层面的整体规划和推进机制;其次,再生纤维素膜虽然在某些领域能够替代塑料薄膜,缓解白色污染问题,但因其制造成本高,目前产品强度还不及塑料薄膜,限制了其应用领域的迅速扩展;再次,纤维的溶解工艺、加工过程的环保问题还有待进一步创新,从根本上解决生产过程的环境问题。希望广大科技工作者和企业家能积极应对这些挑战,开拓创新,使再生纤维素膜这一绿色环保产品在更广的范围内服务于各行各业,助力社会经济的绿色发展。

参考文献

[1] Liu R Q. Cellophane and glass fiber paper[J]. Tianjin Paper, 2010, 32(3):45.刘仁庆. 玻璃纸与玻璃纤维纸[J]. 天津造纸, 2010, 32(3):45.

[2] Han J P, Han Y M, Yin M. Cellophane—low carbon queen of plastics packaging[J]. Plastics Packaging, 2010, 20(5):10.韩锦平,韩虞梅,殷 明. 塑料包装低碳皇后赛璐玢[J]. 塑料包装, 2010, 20(5):10.

[3] Hou K Z. Cellpphane and its future [J]. Food Science, 1980(12):74.候开宗. 玻璃纸及其未来[J]. 食品科学, 1980(12):74.

[4] Liu R Q. Crystal cellophane[J]. Knowledge Is Power, 2000(7):56.刘仁庆. 晶莹透亮的玻璃纸[J]. 知识就是力量, 2000(7):56.

[5] Bei X P, Pan L L, Zheng F Y, et al. Treatment of waste gas containing CS2 and H2S from cellophane factory [J]. Environmental Protection of Chemical Industry, 2006, 26(6):480.贝晓萍, 潘理黎, 郑飞燕, 等. 玻璃纸生产废气中CS2和H2S的治理[J]. 化工环保, 2006, 26(6):480.

[6] Shang W C, Pan P F. Comprehensive treatment case of wastewater during cellophane paper production[J]. Water & Wastewater Engineering, 2001(3):57.商卫纯, 潘培丰. 玻璃纸生产废水的综合治理实例[J]. 给水排水, 2001(3):57.

[7] Lu B X, Zhou R, Wang X. Status and development of natural cellulose based degradable plastics mulching film[J]. Journal of Agricultural Mechanization Research, 2018(12):207.鹿保鑫,周 睿,王 霞. 天然纤维素基降解塑料地膜的现状与发展趋势[J]. 农机化研究, 2018(12):207.

[8] Bo S J, Xu D C. Basic production information of cellophane[M]. Beijing: Light Industry Press, 1960.卜士杰, 徐德昌. 玻璃纸生产基本知识[M]. 北京:轻工业出版社, 1960.

[9] Zhang H Q. Production process of colorful cellophane[J]. Artificial Fibre, 1997(2):30.张慧琴. 彩色玻璃纸生产工艺探讨[J]. 人造纤维, 1997(2):30.

[10] 王 新,张晓煜,陈玉苹,等. 一种再生纤维素熏蒸专用膜:中国, ZL201621301121.0[P].2017.