清蜡装置的研制与应用

2019-09-10王新亚万金华王历红余刚徐立东

王新亚 万金华 王历红 余刚 徐立东

摘要:在生产实践中,由于个别井在采取了酸化压裂、补孔等增产措施后,往往会出现一个短时期的自喷生产阶段,在临时性的自喷井机械清蜡过程中,每次清蜡时铅垂放入和起出防喷管的操作难度大;且在清蜡过程中经常出现蜡包死刮蜡片发生顶钻造成事故,针对以上情况,对机械清理装置进行了改造,在试用后效果极佳,极大的提高了操作的安全性,提高了劳动效率,在现场应用中收到了较好的效果。

关键词:防退扣接头;圆环闭合;麻花钻

一、问题的提出

在临时性的自喷井机械清蜡过程中,由于设施不完善,往往不立扒杆,直接在防喷管上固定滑轮进行清蜡操作,铅垂放入和起出防喷管操作中,员工只能站立在防喷管顶端的小操作平台上操作才能完成这项工作,由于铅垂又特别重,大大增加了危险系数。而且,在清蜡过程中,常用的 “8”字形刮蜡片,不是一个完整的圆,存在直径容易变化,刚性较差,清蜡时在井筒中形成固定轨迹,常出现顶钻、刮蜡片遇卡、打蜡、清蜡不彻底等事故事件。為了解决以上问题,需要研制一新型的清蜡的装置。

二、设计思路及方案实施

设计一种新型的清蜡装置,绳帽连接清蜡钢丝,下端铅锤,铅锤可以根据清蜡的实际情况进行加减,蜡少挂一节就可以,蜡多可以挂多节,铅锤下面连接刮蜡片,刮蜡片的主体刀片为一闭环,在多次清蜡后不会产生直径的变化。

依据-:在生产实践中,由于铅垂又长又重,在操作时重心靠上,往往操作员工不得不站立操作。可改进了目前的铅垂与刮蜡片组合。只要缩短铅垂的长度,使铅锤变短又不增加其直径,不减轻重量,可将铅锤分成几段。就能使操作变得容易。

依据二:铅锤之间的连接,一般用的就是丝扣连接,丝扣连接存在的问题是在起下刮蜡片的过程中非常容易退扣,造成井下落物事故。为了防止脱落,设计防退扣接头,防止了退扣的发生,保证生产安全。

依据三:传统的刮蜡片由于是用油管车出来的,为了缩小直径能进入油管清蜡,所以它不是一个闭合的圆环,而且硬度不高,容易缩径、变形。刮蜡片改用高硬度钢材,圆环闭合,解决了‘8’字型刮蜡片直径变化的缺陷

实施一:整体设计

根据设计思路,设计了整体效果图,初步设计主要由绳帽、铅垂、防退扣接头、铅垂、防退扣旋转接头、喇叭形刮蜡片、麻花钻组成。

实施二:铅垂接头的设计

主要由正扣公接头、正扣母接头、反扣压帽三大部分组成。利用正扣连接,反扣锁死,无论铅锤如何旋转,正扣、反扣总有一个是越转越紧的,这样就有效的防止了退扣的发生,保证了生产安全。

实施三:钢丝与铅垂连接头的设计

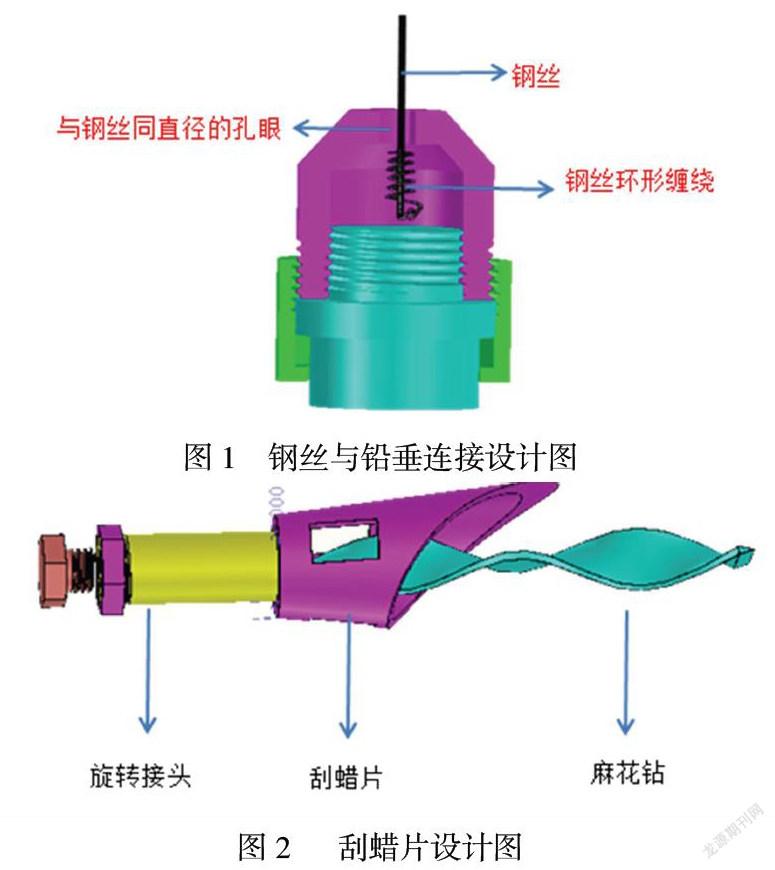

利用正反扣防退扣原理,在帽上打一个眼,钢丝穿过孔眼后,缠绕几圈实现连接。(见图1)

实施四:刮蜡片的设计

主体刀片采用铬12高强度钢生产,这种材料强度高,不易变形,清蜡时几乎可以刮削 掉油管上任何东西,刮蜡片中心的麻花钻可破碎进人刮蜡片中心的大块硬蜡,遇到死蜡时又可以起到攻蜡的作用。(见图2)

装置的原理:刮蜡片从井口防喷管下入井筒内,在油气流的带动下旋转,在铅锤的重力下刮削油管壁的蜡。

三、应用效果

改进后的铅锤刮蜡片组合装置于在第四采油厂69-12井进行20多次清蜡实验应用,结果证明该组合不仅清蜡效果突出,刮蜡片直径没有变形,各种清蜡事故没有发生,员工都是坐在小操作平台上进行起放铅垂,更重要的是极大的降低了员工操作风险,使得生产、安全有保障。通过现场应用证明,改进后的铅锤刮蜡片组合装置,有效的解决了生产中的操作难题:极大的降低了操作安全风险;减轻了员工劳动强度;提高了清蜡效果。

四、推广前景

清蜡装置通过现场试验和应用,各项指标性能合格,适用范围广,具有良好的推广应用前景:

(1)减轻了单根铅锤的重量,极大的提高了操作的安全性。

(2)根据不同情况,不同工作任务,任意组合铅锤的重量,使操作变得灵活

(3)优化了刮蜡片整体结构,增加了刃口刚度,清蜡时通过旋转运动刮削油管壁上的蜡块,克服了老式刮蜡片在清蜡时容易形成固定轨道的弊端

(4)刮蜡片中心有麻花钻,可破碎进人刮蜡片内部的大块硬蜡,避免或减少了打蜡次数,可以有效预防蜡卡、顶钻等井下事故;遇死蜡时可以攻蜡。

参考文献:

1机械设计便览ISBN 7-5308-0175-9/TH.10