铝及铝合金焊接缺陷原因分析及探伤检测

2019-09-10田海林王立国艾启文唐亮

田海林 王立国 艾启文 唐亮

【摘 要】铝合金焊接是一门重要的金属加工技术,特别是在铝合金车体生产过程中,底架工序重要的焊缝需要进行射线探伤(RT)。确保焊缝内部没有裂纹、未融合、夹渣、气孔、焊瘤、咬边等缺陷,如果存在任何缺陷,都会对结构的质量和使用寿命产生严重的影响。

【关键词】铝及铝合金;焊接缺陷;A型车RT探伤

引言:射线探伤(RT)室一种采用X射线或γ射线照射焊接接头,检查内部缺陷的无损检验的方法,目前应用的主要有射线照相法,透视法(荧光屏直接观察法)和工业X射线电视法,其中应用最广泛、灵敏度较高的是射线照相法。

一、焊前准备

1.1 检查焊机工作状态及面板是否正确。

1.2 特别注意气体流量。

1.3 送丝机出丝情况。

1.4 风动工具:铣刀、不锈钢碗刷、直磨机、角磨机。注意不锈钢碗刷要更换新的,以免有油污腐蚀焊缝坡口。

1.5 烤枪的使用方法

二、焊接坡口钝边及根部间隙

2.1 坡口钝边为1-2mm。

在A型车牵枕框架组队时,牵引梁、枕梁上车前就需要铆工把坡口预留钝边为1-2mm,否则上车后无法测量。

2.2 根部间隙2-4mm

用铣刀配合直磨机把根部间隙修到2-4mm即可。

三、焊接过程及注意事项

例如城轨底架焊接牵引梁与枕梁的焊缝。

3.1 此焊缝为V型坡口,特点为背板是自行点固,注意点固背板必须和牵引梁枕梁紧密的连接在一起。

3.2 进行预热(预热温度100-120摄氏度)后焊接打底,电流为190-200A电压21-22V,压低电弧,使熔池进行充分的气体保护。完成焊接后,对打底焊接进行清根处理,确保无缺陷后进行后续焊接。3.3 后续焊接一定要控制层间温度(80-100摄氏度),电流:210-230A电压:22-24V,整体焊接完成后去除引弧板、收弧板,对端部进行渗透探伤,保证无缺陷的情况下进行射线探伤(RT)。

四、常见缺陷及修补方法

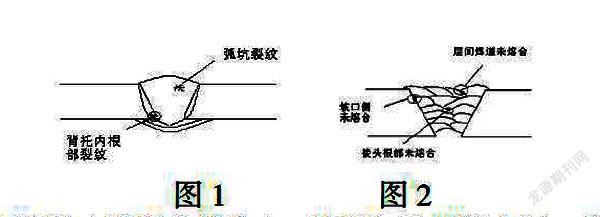

4.1裂纹 下图1

4.2 弧坑裂纹

产生原因:弧坑裂纹是由于收弧的时候没有把弧坑填满,在焊接过程中焊接停止后没有用直磨机作清除处理或处理不干净所产生的。

解决方法:根据X光片显示裂纹所在位置,判定在第几层焊接过程中产生的缺陷。利用风动直磨机将缺陷去除,进行PT检测,如仍有裂纹则反复以上操作,直到PT检测合格后按照工艺要求进行焊接。

4.3 背托内根部裂纹

产生原因:背托内根部裂纹是由于打底焊过程中电弧不稳引起焊缝脱节所产生的。

解决方法:根据X光片显示裂纹所在位置,去除背托进行PT检测合格后进行补焊。根据质量要求去除背托长度不得超过焊缝长度的40%。

焊接时,焊道与母材之间或焊道与焊道之间未能完全熔化结合的部分称为未熔合。未熔合主要分为四类:1、焊接接头根部未熔合;2、层间焊道未熔合;3、焊道与母材坡口之间坡口侧面未熔合;4、打底焊层间未熔合。下图2

4.4.1 接头根部(根部未熔合):多产生于焊缝中间,接头根部未熔合在X光片上显示为点状或片状,根据X光片判定该缺陷所在焊缝部位。由于肉眼难以观测到缺陷,建议先去除焊缝填充金属至背托内,待坡口准备完好后在进行焊接。

4.4.2焊道间(层间焊道未熔合):多产生于焊缝焊接过程中层间焊道连接位置。层间焊道未熔合在X光片上显示为长线型,根据在焊工焊接过程中手法结合X光片显示缺陷位置,判定缺陷所在第几层焊缝部位。利用风动直磨机去除焊缝填充金属,用肉眼仔细观察,如发现黑色未熔合线继续清理,去除干净后再进行焊接。

4.4.3焊道与母材坡口之间未熔合:依照X光片确定缺陷所在焊缝位置,利用风动直磨机去除焊缝填充金属,母材金属与填充金属颜色有明显区别,用肉眼观测修磨直到焊缝与母材结合处为止。用碗刷机打磨去除缺陷后按照工艺要求进行补焊。

4.4.4打底焊层间未熔合:打底焊层间未熔合多出现于厚板,层间清理过深,焊接电弧过长无法达到焊缝底部形成未熔合。此类缺陷无法从X光片中判定位置,利用超声探伤方法,确定缺陷深度,去除距缺陷表面较近的一侧焊缝的填充金属,做PT检测合格后按照工藝要求进行焊接。

预防措施:在焊接前将工件组对2-3mm间隙,对层间清理时不要过深,按照工艺要求进行焊接。

五、夹渣

焊后残留在焊缝中的熔渣称为夹渣。夹渣会降低焊接接头的强度和塑性。固体夹渣:背托内固体夹渣、焊道内固体夹渣。

5.1背托内固体夹渣

产生原因:是由于焊缝清理不干净造成。

预防措施:夹渣主要出现在多层多道的情况,可以采取在焊接下一道焊道之前用钢丝刷清理焊道表面的熔渣和氧化物;提高电弧电压,降低焊接速度也能够有效减少夹渣的形成。工件在组对过程中要保持焊缝打磨区干净,并使用风枪将背托内的金属粉吹干净。这样可以大大避免夹渣缺陷的产生。

5.2 焊道内固体夹渣

产生原因:主要是由于操作者焊接时,未能按照工艺要求焊接,缺乏责任心造成的,多产生在焊道间熔合处。

修补方法:根据X光片中显示所在夹渣的准确位置,在对应的焊缝部位用直磨机将夹渣去除干净后按工艺要求补焊。

六、气孔

气孔的主要成分是氢气。因此,铝及铝合金焊缝金属内的气孔有时称为氢气孔。气孔主要分类:粗大气孔群、密集气孔、链状气孔、条状气孔。

6.1 粗大气孔

产生原因:气孔产生的原因有很多种,例如:焊机设备气管漏气、气体保护不好、气体流量达不到工艺要求、焊工焊接时的焊枪角度、焊接环境因素、焊件表面有油污、残留探伤剂清洗剂、焊前预热温度不足等。

预防措施:焊前焊工必须检查焊机设备是否完好;检查气瓶剩余气压是否满足焊接要求;提高焊工的操作水平;检查温度、湿度是否符合工艺要求;工件表面清理是否干净不允许存在油污等杂质。使用风动碗刷机时碗头不得有油污;检查焊前预热温度是否达到工艺要求。

6.2密集气孔

产生原因:气孔产生的原因有很多种,例如:焊机设备气管漏气、保护气体纯度不够、气表漏气、气瓶压力不足、焊接环境防风条件差。

预防措施:焊前焊工必须检查设备是否完好;检查气瓶剩余气压是否满足焊接要求;焊接环境禁止通风;焊工在操作过程中可用肉眼仔细观察,是否存在小气孔的溢出。

6.3链状气孔

产生的原因:多出现在打底层,是由于工件组对时母材与背托之间存在间隙使得在焊接过程中空气进入造成的。没有背托工件的链状气孔形成多出现在盖面,是由于焊工操作过程中有风或焊枪角度不准确所造成的。

修补方法:如果链状气孔在X光片显示为焊缝中间位置,则判定气孔可能存在于打底层的背托中,需去除背托后做PT检测,合格后按工艺要求补焊。如果连状气孔在X光片显示为焊缝上端或下端位置,判定很可能在盖面焊缝中或层间的焊道中,返修时去除焊缝填充金属至熔合线位置,找出缺陷并去除后按照工艺要求补焊。

预防措施:要严格按照工艺要求进行组对,母材与背托之间不得有缝隙;焊接环境禁止通风;提高操作者组对焊接技能。

6.4气孔连线或小气孔群

产生原因:气孔连线或小气孔群多产生于打底层或一次返修过程中在打底焊时,如果用退焊的方法,易产生气孔链线接头位置易产生小气孔群,没有背托的RT焊缝产生气孔链线或小气孔群时与链状气孔产生的原因一样。

预防措施:焊接过程中,打底焊采用直推的手法可降低气孔连线的产生机率,小气孔群主要产生在返修焊缝的兩端,焊工操作中发现气孔可用风动工具去除后再次焊接。

七、结论

综上所述,A型车的焊接方法和RT探伤检测的焊缝可能存在的缺陷主要包括裂纹、未熔合、夹渣、气孔等,这些缺陷是影响焊接质量的主要原因,需要在发现后及时修补处理,本文针对A型车的焊接方法和焊接后常见的缺陷给出了详细的介绍和修补方法以及预防措施,积累了实际生产的经验,为以后生产打下了基础,对车间生产具有良好的指导作用。

参考文献:

[1] 王炎金.铝合金车体焊接工艺.2009

[2] 陈祝年.焊接工程师手册.2002