水泵水轮机全流道“S”特性区数值分析

2019-09-09

(1.浙富控股集团股份有限公司,浙江 杭州 311121; 2.陕西省引汉济渭工程建设有限公司,陕西 西安 710000; 3.浙江富安水力机械研究所,浙江 杭州 311121; 4.长江勘测规划设计研究有限责任公司,湖北 武汉 430010)

水力发电技术在当今社会已经越来越成熟,在我国各大河流流域内,许多水电站已经运行多年,水轮机制造技术也被国内外多家企业所掌握。常规水轮发电机组包括混流式水轮机、轴流式水轮机、贯流式水轮机、斜流式水轮机以及冲击式水轮机[1]。它们是根据水流在水轮机内部流动方式和水头高低来命名。而水泵水轮机是一种兼顾水泵和水轮机两者的水力机械,有水泵工况、水轮机工况、制动工况等多种运行工况,由于具有水泵的特性,水流可双向流动,在水电站运行方面具有特殊的意义[2]。国内已经建成了不少水泵水轮机机组,即抽水蓄能电站。在实际运行过程中,机组包含水轮机和水泵两种做功模式,在用电高峰期,水轮机工况负责发电,而在用电低谷期,水泵工况起到抽水蓄能作用[3-4]。所以,抽水蓄能电站对提高电网运行的可靠性,保证电网供电质量有重要的意义。

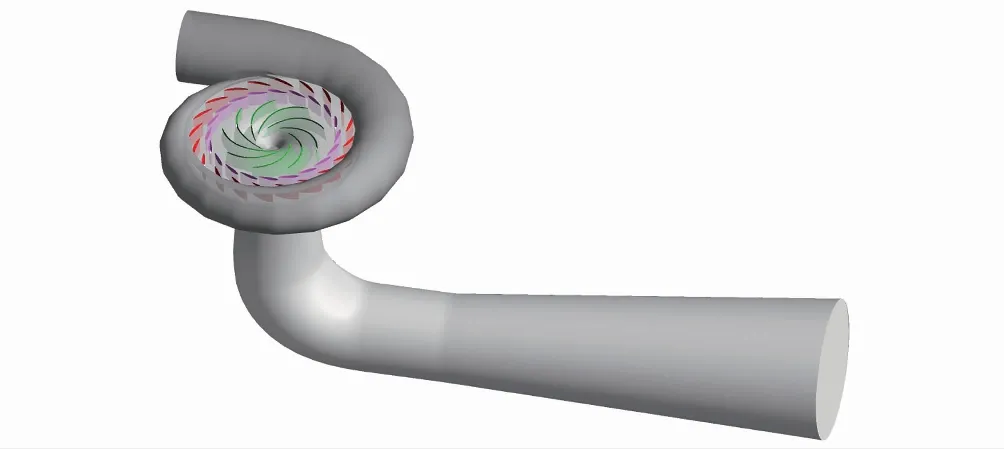

抽水蓄能机组的运行部件为水泵水轮机,基于水泵设计的水轮机机组的叶片翼型类似“S”形,考虑到水泵水轮机具有双向特性,模型转轮进出口边皆设计为圆形[5-6],是为更好迎合水轮机和水泵工况的进口冲角。一般水泵叶轮包角较大,故水泵水轮机转轮具有水泵叶轮的特性,包角比一般的水轮机要大,其翼型更接近普通的水泵模型[7-9],但其水轮机工况也有良好水力性能。水泵水轮机转轮如图1所示。

对于水泵水轮机机组,过渡过程一直是设计者关注的重点,水泵水轮机运行过程中有四个象限、8种工况,除去正常的水泵工况和水轮机工况,其他工况都在调节运行过程中起到过渡作用。其中,“S”特性区域是水泵水轮机一个重点关注的区域,也是历来水泵水轮机设计的难点。在该区域内,机组在水轮机工况、制动工况和反水泵工况来回变换,容易造成并网困难。此时,水泵水轮机内流动较为复杂,且运行不稳定。因此,分析水泵水轮机“S”特性区流动情况,对设计具有良好稳定性和水力性能的水泵水轮机转轮有重要的意义[10-11]。

图1 水泵水轮机模型转轮Fig.1 Runner of pump turbine model

目前,有不少国内外的学者都对水泵水轮机的“S”特性区域流动做了分析研究。纪兴英等[12]用CFD的方法模拟了水泵水轮机的“S”特性,与试验结果对比分析后,提出了影响水泵水轮机“S”特性的流动特征。李仁年等[13]采用分离涡湍流模型对水泵水轮机“S”形区进行了数值模拟,再结合模型试验对比,发现流量越小,转轮进口流动分离现象越大。流动分离现象最终发展成旋涡进而堵塞流道,同时还将引发转轮与双列叶栅之间的相互作用,使整个流道产生不稳定性流动。王乐勤等[14]在对水泵水轮机“S”特性区数值模拟后研究发现,在制动工况下,导叶和水流间有较大冲角导致导叶区域内出现大量回流旋涡。尹俊连等[15]采用SSTk-w模型模拟了水泵水轮机泵工况的性能曲线,得到了和模型试验结果较为接近的结果。综合之前学者所做的研究,本文采用CFD定常分析方法,对自主研发的模型水泵水轮机进行了全流道数值仿真,模拟其“S”特性区内的流动情况,同时结合模型试验结果进一步分析。

1 几何模型和网格划分

1.1 几何模型

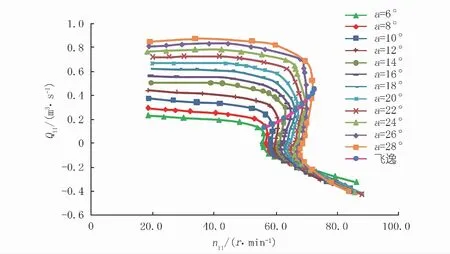

本文的研究对象为自主研发的模型水泵水轮机。其几何参数为:转轮直径D2=300 mm,转轮叶片数Z=9,固定导叶和活动导叶均为20个。该模型机在公司内水力模型试验台上进行初步试验,其中“S”特性曲线如图2所示。横纵坐标分别为单位转速(n11)和单位流量(Q11),从图上可以看出,在各个导叶开度下,曲线呈S形。顺着曲线,随着单位转速的增加,水泵水轮机分别经历4种工况:水轮机工况、飞逸工况、制动工况和反水泵工况,其中飞逸工况由图中红色曲线标明。在水轮机工况内,随着单位流量的减小,单位转速逐步增加;在经过飞逸工况之后,随着单位流量的减小,单位转速并没有单调增加,部分曲线上出现了略微减小。所以,在单位流量为正的区域内,一个单位转速可能对应两个单位流量,曲线也出现了“S”形的拐点。进入到反水泵工况区域,水泵水轮机转速方向仍与水轮机工况相同,水由尾水管流向蜗壳,故曲线上单位流量为负值。制动工况和反水泵工况内,流量较小,水泵水轮机内流动复杂,存在多种不稳定因素。根据初步模型试验结果,选取较小导叶开度试验曲线作为CFD计算工况。水泵水轮机三维几何模型如图3所示。整体部件包含蜗壳、固定导叶、活动导叶、转轮和尾水管。

图2 模型试验“S”特性曲线Fig.2 S-shaped characteristic curves in model test

图3 水泵水轮机几何模型Fig.3 Geometry model of pump turbine

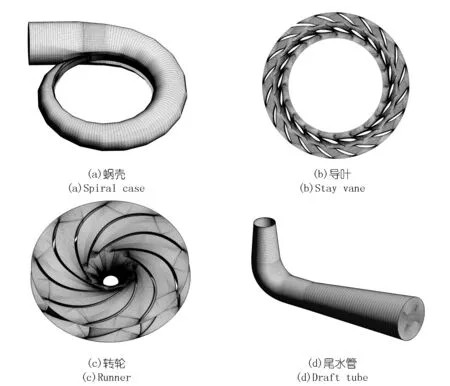

1.2 网格划分

本文采用精度更高的六面体网格进行CFD计算。ANSYS软件中ICEM-CFD对结构化网格有较好的划分能力,对该模型水泵水轮机分成5个部件分别进行网格划分,其中固定导叶、活动导叶和转轮叶片周围均采用O型网格保证网格质量。为达到较为精确的计算结果,考虑网格无关性,网格总数量达到850万以上。各部件网格如图4所示。

1.3 控制方程及边界条件

本文采用商业软件ANSYS-CFX对模型水泵水轮机进行数值分析。k-ε和SSTk-w模型是目前使用最为普遍的两个湍流模型,能模拟大部分流动现象。其中,k-ε模型在工程中应用广泛,能够较好地模拟远离壁面充分发展的湍流流动。而SSTk-w模型则考虑了湍流剪切应力的输运,不仅能够对各种来流进行准确预测, 还能够在各种压力梯度下精确模拟分离现象[16]。SST模型在“S”特性预测中也有良好的表现[17-18]。因此,本文结合前人的模拟方法,选择SSTk-w模型为本次数值模拟的湍流方程。SSTk-w模型方程为

图4 水泵水轮机各部件网格划分Fig.4 Mesh of each component in pump turbine

(1)

(2)

其中:

Pκ=min(P,10β*×ρκω)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

(10)

(11)

式中,ρ为流体的密度,kg/m3;κ为湍动能,J;uj,ui为流体速度分量, m/s;t为时间,s;ω为比耗散率;μt为湍流黏性系数,F2为类似F1的混合函数,用来修正F1在自由剪切流中的误差;σκ=0.5,σω=0.5,σω2=0.856,β*=0.09,β=0.075,a1=0.31。

为形成更为明显的S型曲线,本次数值模拟的导叶开度较小。计算水头与模型试验水头一致,为30 m。单位流量和单位转速的计算公式如下。

(12)

(13)

式中,Q11为单位流量,m3/s;Q为流量,m3/s;D1为转轮直径,m;H为水头,m;n11为单位转速,r/min;n为转速,r/min。

本文模拟的工况中,水轮机工况、飞逸工况和制动工况均采用相同的边界条件:入口设定为流量,出口为平均静压,壁面条件为无滑移。试验过程皆在高空化系数条件下完成,不涉及空化内容研究,故本次模拟设定正常1个大气压为参考压力。导叶和尾水管与转轮的交界面都选用冻结转子。反水泵工况设定尾水管为进口,蜗壳为出口,转轮旋转方向与水轮机工况相同。

2 结果分析

导叶开度下水泵水轮机的“S”特性曲线如图5所示,选取曲线上几个工况点作为计算点,用ANSYS-CFX软件计算得到的结果显示在图6~9中本次模拟选用的导叶开度较小,数值模拟的工况皆偏离最优工况,故CFD计算结果与试验结果存在小幅误差。从结果上看,数值模拟的点分布在曲线两侧,计算误差不超过2%。CFD计算结果趋势与试验基本相同。

图5 CFD计算结果和试验结果Fig.5 CFD results and test results

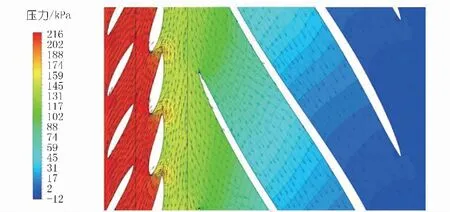

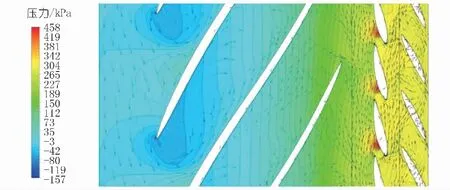

由于本文计算的水轮机工况为小导叶开度工况,流量较小,偏离最优工况。从图6和图7来看,S1流面固定导叶和活动导叶内流动顺畅,无脱流。由于计算工况流量较小,固定导叶和活动导叶间流速较低,而活动导叶开度较小,水流经活动导叶后流速明显升高。但是,过小的导叶开度,使转轮叶片头部进口产生一定冲角,叶片头部出现绕流,在叶片压力面形成少量的低速区。转轮流道内整体流动平顺,无复杂流动现象,S1流面上从转轮进口到出口压力分布均匀,符合一般水轮机工况内流动现象。

图6 水轮机工况压力云图Fig.6 Pressure cloud map in turbine mode

图7 水轮工况流线Fig.7 Streamline in turbine mode

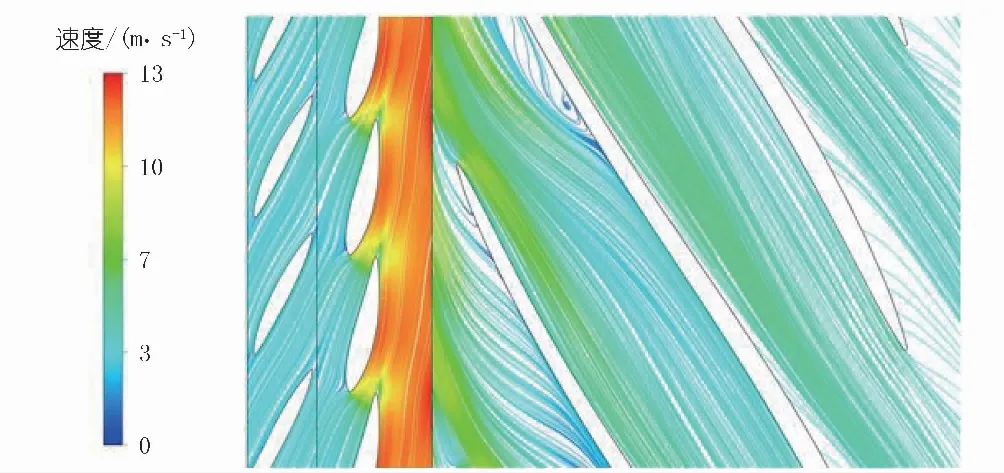

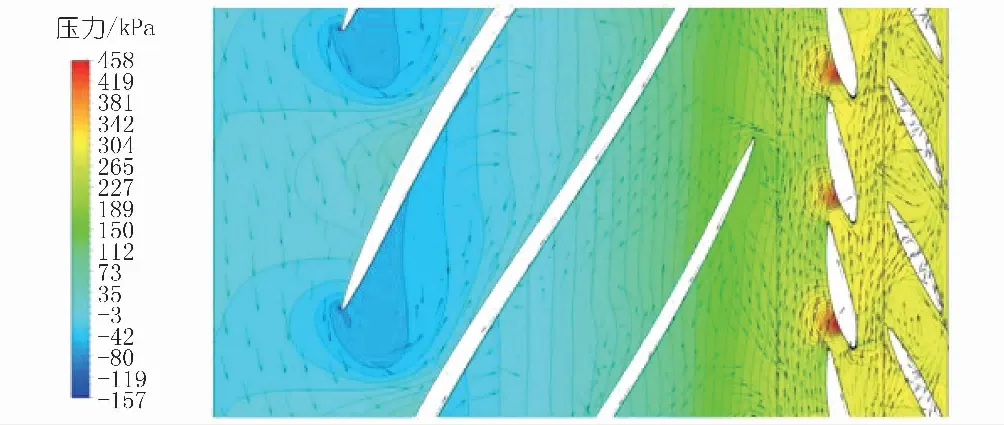

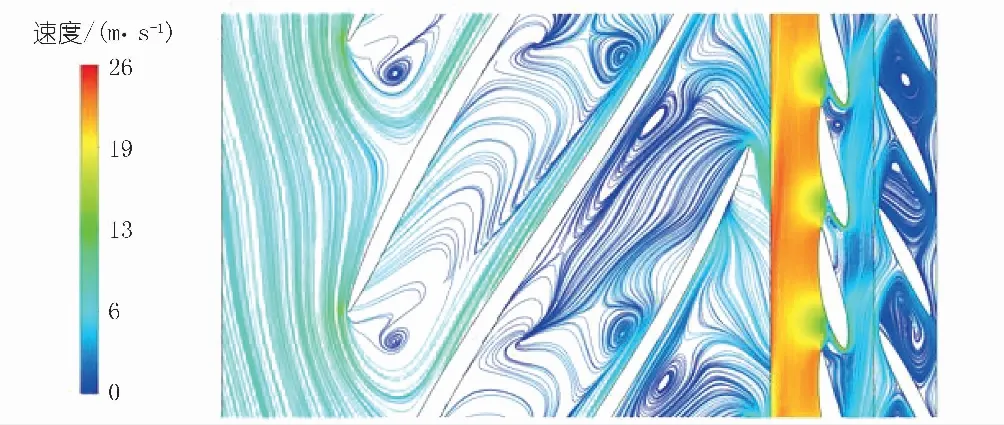

水轮机的飞逸转速皆由模型试验测得,在不同的导叶开度下,当主轴产生的力矩与摩擦力矩平衡时,转速稳定在某一值,即为该导叶开度下的飞逸转速。图8和图9显示为,该导叶开度下,飞逸工况时的水泵水轮机内部流态,此时计算力矩接近于零。飞逸工况是“S”特性曲线将要开始出现正斜率的地方,其流场的变化可能是“S”特性产生的重要因素。相比于水轮机工况,固定导叶和活动导叶区域内无明显变化,但在转轮区域内,靠近叶片中部和尾部均出现旋涡性回流,回流区域较小,且贴近叶片翼型。由于该工况相比水轮机工况流量更小,水流进入转轮区域的流速较低,而实际转速更高,离心力作用更大,叶片头部存在较大的负冲角,叶轮非工作面水流流速过低,从而产生小范围回流,流道过流能力有明显的下降,可能是引起单位转速降低的一个原因。

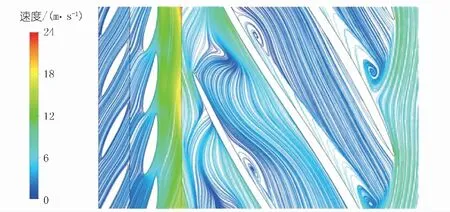

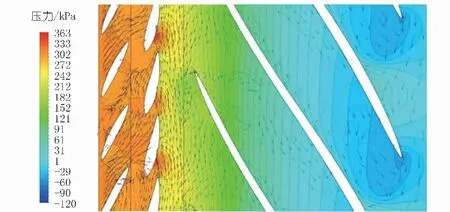

图10和图11比较明显地反映了制动工况水泵水轮机流道内流态,相比于飞逸工况,制动工况内流态更加恶化。固定导叶和活动导叶区域内流速极低,出现大量的旋涡性回流,导叶区域内流动整体呈现非周期性现象。导叶和转轮相连区域内流动也十分复杂,转轮内有不少水流往导叶方向流动,此处不稳定流可能使导叶和转轮间压力脉动加大。转轮区域内,相邻叶片之间存在大范围的回流,在叶片头部,水流经工作面绕流后流经下一个叶片头部,流动方向与转轮区域中相对速度方向相垂直,即横流出现在转轮区域内。国内有一些学者在之前的计算分析中也有提到[19-20]:该流动的出现,会降低转轮内过流能力,阻挡水流通过叶片区域,引起流场阻塞,增加流动的不稳定性。

图8 飞逸工况压力云图Fig.8 Pressure cloude map in runaway mode

图9 飞逸工况流线Fig.9 Streamline in runaway mode

图10 制动工况压力云图Fig.10 Pressure cloude map in braking mode

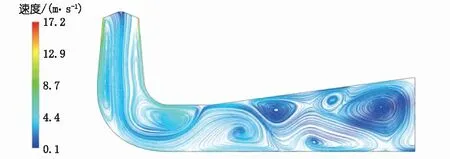

反水泵工况尾水管为进口,蜗壳为出口。从图12和图13可以清楚看到,导叶和转轮内存在大范围的回流,流道内整体流速较低,转轮转动方向与水轮机相同,转轮内相邻叶片间流道基本处于回流状态,该工况压力分布较乱,不稳定工况对压力脉动和导叶水力矩都有一定的影响,故在实际运行中不宜进入反水泵工况过深。

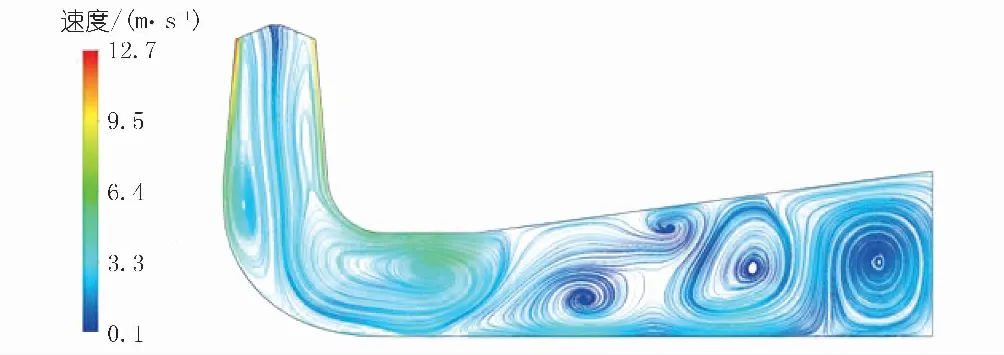

图11 制动工况流线Fig.11 Streamline in braking mode

图12 反水泵工况压力云图Fig.12 Pressure cloude map in reverse pump mode

图13 反水泵工况流线Fig.13 Streamline in reverse pump mode

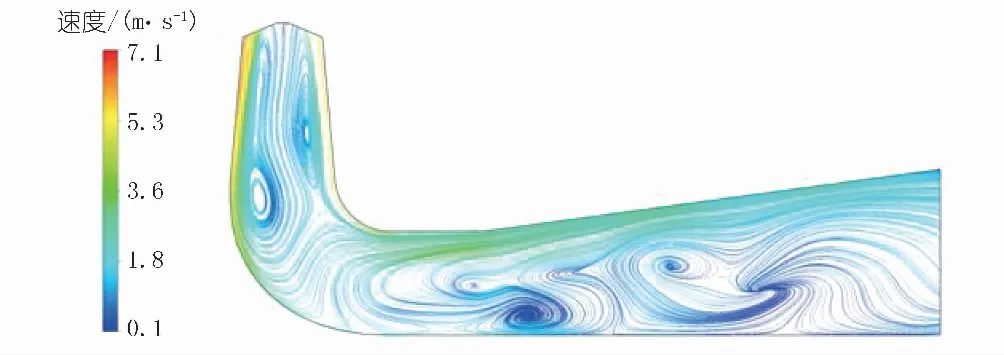

图14~17显示4个工况下尾水管内流态。

图14 水轮机工况尾水管内流线Fig.14 Streamline in draft tube by turbine mode

水轮机工况中尾水管内回流占比重是最少的,回流集中在尾水管底部。而进入飞逸工况和制动工况后,尾水管扩散段基本都是大范围的旋涡性回流,说明在“S”特性区转轮出口流态较不均匀,转轮出口有较大的正环量,说明导叶出口环量在转轮区域消耗太少,进入尾水管后圆周速度较大,在尾水管内形成漩涡性回流。反水泵工况,水流由尾水管进入,但因转轮旋转方向仍与水轮机同向,故有不少水流返回至尾水管内,尾水管进口段流线较为顺畅。

图15 飞逸工况尾水管内流线Fig.15 Streamline in tail water tube in runaway mode

图16 制动工况尾水管内流线Fig.16 Streamline in tail water tube in braking mode

图17 反水泵工况尾水管内流线Fig.17 Streamline in tail water tube in reverse pump mode

3 结 论

本文以自主研发的某水泵水轮机为研究对象,在模型试验结果的基础上,选取某小导叶开度下的“S”特性曲线,用ANSYS-CFX软件分别计算了试验曲线上的部分工况点,包括水轮机工况、飞逸工况、制动工况和反水泵工况。通过CFD计算拟合点和试验结果对比,说明此次计算精度较为合理,且SSTk-w湍流模型能较好地模拟水泵水轮机“S”特性区域的流动情况。

基于水泵设计的水泵水轮机,存在“S”特性区,该区域流动现象较为复杂,对此展开较为细致的研究对机组在实际运行中避开该区域有重要的作用。通过数值模拟发现,在飞逸工况和制动工况时,固定导叶、活动导叶和转轮内皆有大范围的旋涡性回流,这些回流会随着曲线近一步发展,说明制动工况和反水泵工况都是运行中极其不稳定的工况。仔细观察发现,在转轮叶片头部,水流并没沿叶片翼型流动,反而形成横向流动情况,这些水流在离心力的作用下形成环形水流,有阻挡其进入相邻叶片间流道的现象,从而导致转轮内过流能力急剧下降,此现象可能就是导致在制动工况时,随着单位流量的减少,单位转速出现下降的原因。因此,优化“S”特性区的过流能力,可能是改善水泵水轮机“S”特性的一种方法。