TBM施工中岩石可钻性测试与评价技术综述

2019-09-092

2

(1.长江科学院 水利部岩土力学与工程重点实验室,湖北 武汉 430010; 2.河海大学 岩土力学与堤坝工程教育部重点实验室,江苏 南京 210098)

随着国家西部大开发、一带一路战略的实施,我国隧道工程建设已经进入了快速发展阶段。目前大量在建的城市地铁隧道、公路隧道、调水工程隧洞、交通隧道、能源隧道、城市地下管廊等工程急需采用成套国产化TBM(Tunnel Boring Machine)施工技术。最近十余年来,通过引进消化与吸收,我国在TBM设计及施工方面已经取得了长足的进步,采用TBM施工长大隧道也愈发普遍。因相关施工数据的匮乏,与TBM的刀盘设计、刀具磨损及掘进速率的预测方面的研究成果较少,相关的岩石可钻性评价技术的引进消化与吸收显得尤为迫切。

岩石的可钻性可用以评价TBM施工难易程度并预测相应的施工效率,并为刀盘的硬度、间距、转速、刀具的消耗估算等关键技术指标设计提供依据。因此岩石的可钻性研究是TBM施工的一个重要方面,也是岩石力学研究的一个全新领域。谷志孟等[1]提出TBM施工过程中岩石可钻性受岩石的物理力学性质及赋存状况的影响,可由岩石的磨砺性、坚固性和完整性来确定。王石春等[2]在总结国内外学者意见的基础上提出了TBM的掘进效率与围岩的工程地质情况有关,主要由岩石的单轴抗压强度、硬度、耐磨性、完整性及含水状态等确定。王旭等[3]总结了岩石可钻性试验方法,认为刀具磨损的预测与岩石的磨耗性有关,掘进效率的预测与岩石的硬度、脆性、强度和岩体结构特征有关。基于国内外学者在岩石可钻性研究方面的研究成果,本文以常用的掘进效率预测模型为出发点,从岩石硬度、脆性和磨耗性3个方面对岩石可钻性指标测试方法展开介绍。

1 常用掘进效率预测模型

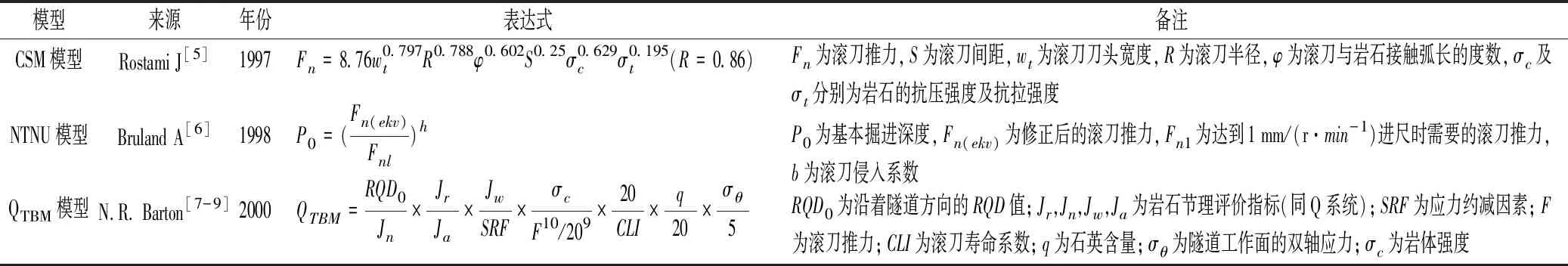

自20世纪70年代以来,在TBM破岩问题上国内外学者基于大量的施工数据,逐步提出了一系列施工掘进效率预测模型,主要包括单因素预测模型、综合预测模型(CSM模型和NTNU模型)、岩体分类预测模型(QTBM模型)、概率模型、模糊神经网络模型等。单因素预测模型中包括的主要岩石参数有岩石物理性参数、岩石硬度、抗拉强度及抗压强度等指标;CSM模型主要是基于LCM线性切割试验机试验数据以及岩石单轴抗压强度及抗拉强度参数;NTNU模型是一套完整的预测模型,包括掘进速度、掘进进度预测、刀具的磨损预测及经济性评估等,在它的掘进进度预测国产化中,考虑到了岩石的可钻性、岩石孔隙率及岩体节理的密度及方向等;QTBM模型源自于Q系统,并加入了一些与隧道掘进机及与掘进速度相关的参数;概率模型是基于一个庞大数据库的类比模拟模型;模糊神经网络模型是一种黑箱模型,克服了输入与输出之间的不确定性关系。这些模型中,最为通用的为CSM模型、NTNU模型及QTBM模型[4],表1列出了这3种模型的表达式及来源。

为研究TBM的刀具磨损及掘进速率,在详细获取现场岩体地质特征的基础上,通常认为上述三大模型中常见的岩石可钻性测试内容包括:Cerchar试验、岩石硬度试验(摩氏硬度或维氏硬度)、NTNU模型三大试验(SJ微钻实验、S20脆性试验、AVS磨耗性试验)、LCM线性切割试验(CSM模型)、冲压试验(Punch-Penetration Test)、岩石的物理性质试验、岩石的单(三)轴强度、岩石变形试验、点荷载试验和岩性衍射分析等[10]。

上述测试项目中,岩石的物理性质试验、单(三)轴强度、变形试验、点荷载试验以及岩性衍射分析等在国内开展较多,本文不再赘述,以下针对其他国际公认的测试方法进行综述。

2 TBM岩石可钻性测试内容与方法

一般认为,评估TBM施工岩石可钻性的主要参数是岩石的磨耗性、硬度及脆性。岩石磨耗性决定了TBM滚刀的耐久性及TBM的掘进速度,岩石的硬度主要影响TBM旋转破岩时碎岩难易程度,脆性影响TBM滚刀作用于岩石所引起的变形及裂纹扩展演化过程。岩石的可钻性随岩石硬度和磨耗性的增大而降低,随脆性的增大而升高。

2.1 岩石硬度试验

岩石硬度是反映工程岩石软硬级别、易钻程度的一个主要指标,它决定了滚刀压碎岩粉的量,岩石表面坚硬矿物的比例越高,耐磨性越强,刀具寿命越短[11];而另一方面,岩石的硬度越小,开挖后岩体稳定性越差,初期支护的成本越高[12],可见岩石的硬度是影响滚刀寿命及TBM掘进效率的重要因素。目前的常用硬度试验有摩氏划痕试验、维氏压入试验以及SJ微钻试验等。

2.1.1摩氏划痕试验

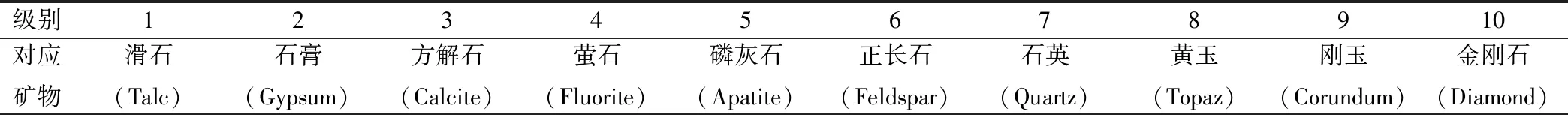

摩氏划痕试验是一种常见的的以某一标准硬度物体对待检测的岩石表面进行划痕进而评价岩石硬度的方法。该方法1822年由德国矿物学家腓特烈·摩斯(Frederich Mohs)首次提出,是目前在岩石矿物学或宝石学中通用的方法,共分10级[13]。对应的分级指标如表2所示。

研究表明:摩氏硬度值从1~9是自然线性的,每种高等级标准物质能够划痕低一级的岩石物质。但Nilsen[11]认为,目前摩氏硬度值较难直接应用于TBM性能预测模型的输入,只局限于刀具磨损的初步估计。

2.1.2维氏压入试验(Vickers Test)

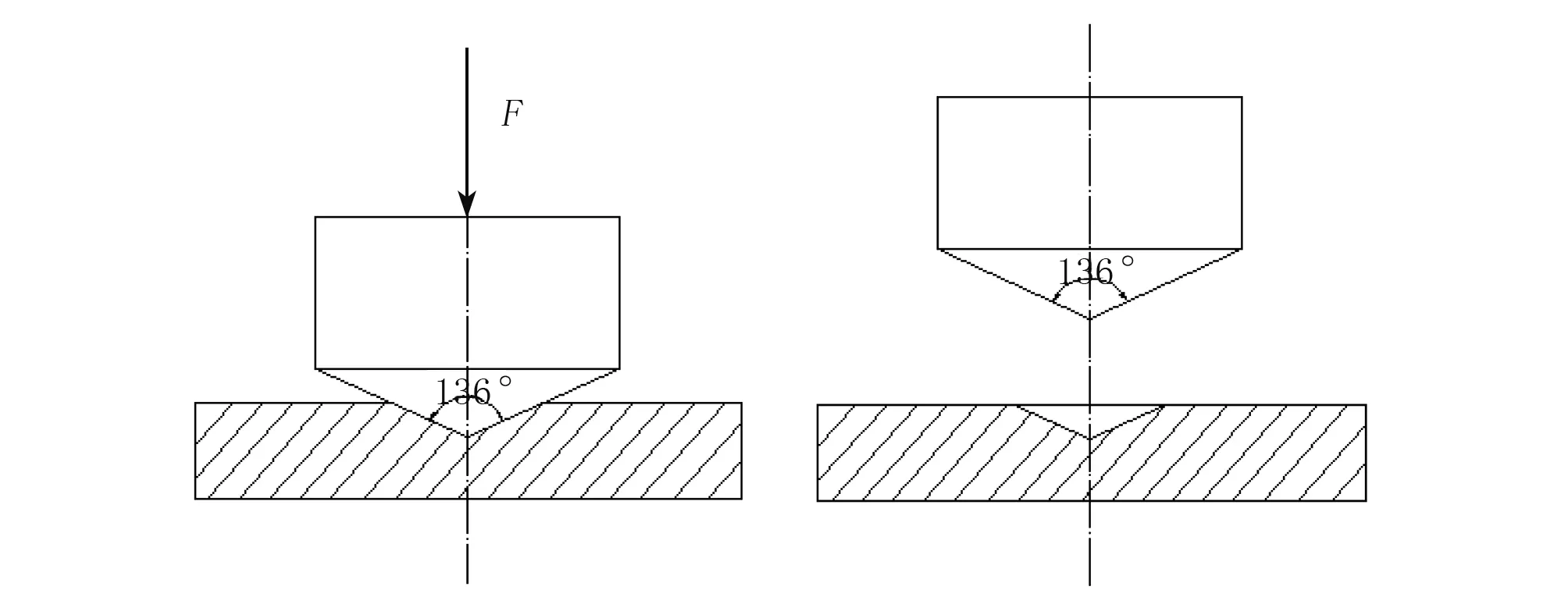

维氏压入试验是用一个相对面夹角为136°的正四棱锥体金钢石作为压头,以一定的试验荷载F压入岩石试样的表面,在保持一定时间后卸除荷载,然后测量压痕的表面积。维氏硬度值HV为试验荷载F与压痕表面积S之比,即HV=F/S。其试验原理如图1所示。

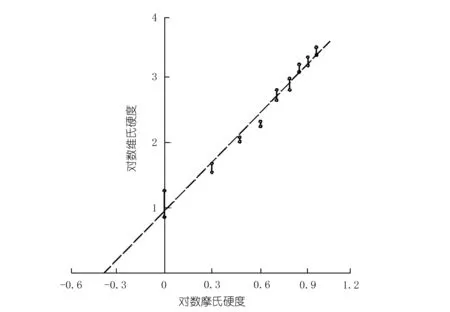

研究表明:对数摩氏硬度和对数维氏硬度(VHN)之间几乎成线性关系,如图2所示。和摩氏硬度类似,使用VHN可以初步估算岩石磨耗性和预测刀具磨损量。

表1 3种常用TBM性能预测模型一览表Tab.1 A list of three commonly used TBM performance prediction models

表2 摩氏硬度及对应矿物Tab.2 Mohs hardness and corresponding minerals table

图1 维氏试验原理Fig.1 The schematic diagram of Vickers test

图2 对数摩氏硬度与对数维氏硬度VHN关系Fig.2 The relationship between log-mohs hardness and log- Vicker hardness

2.1.3SJ微钻试验

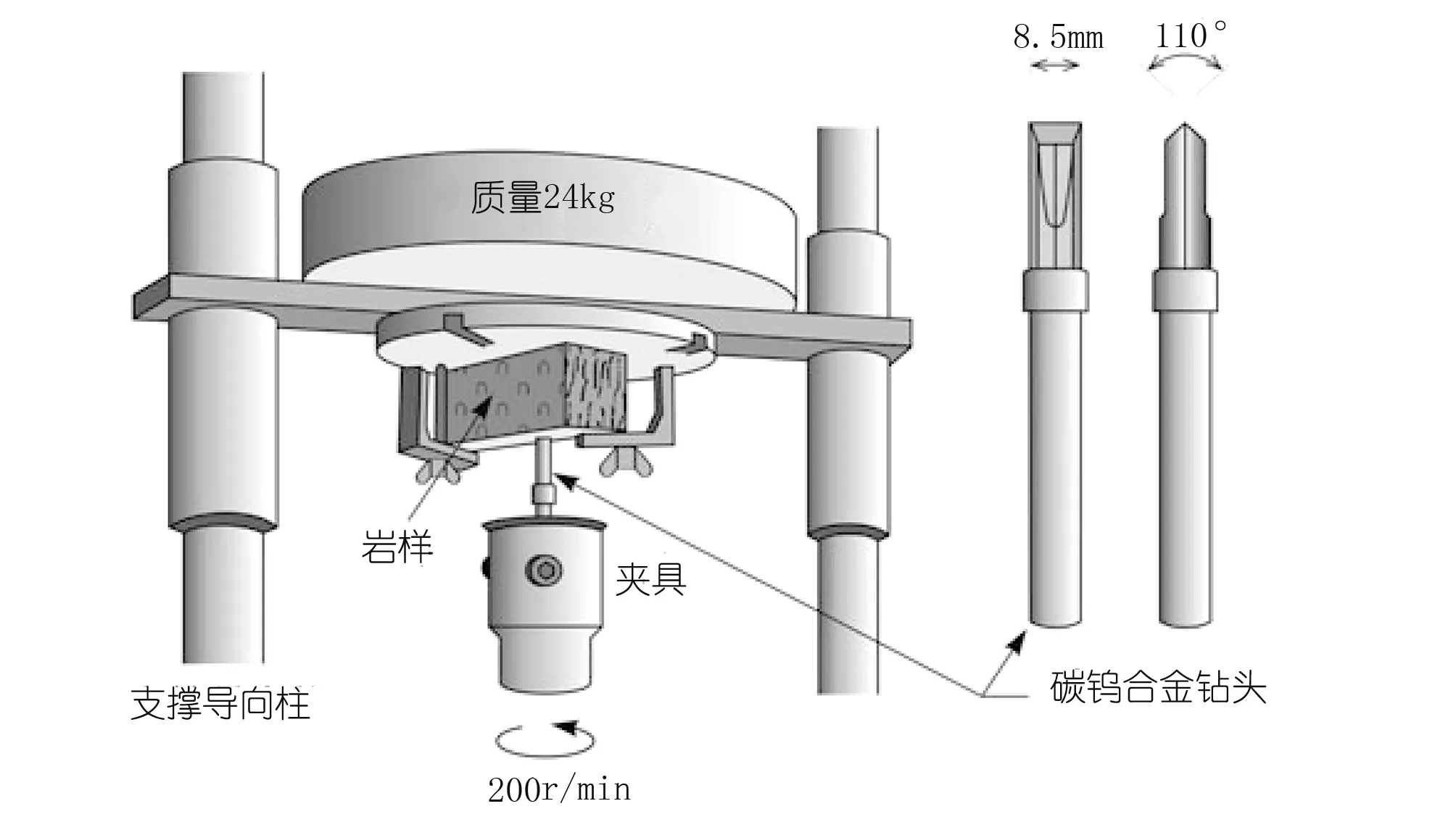

SJ微钻试验是NTNU模型的三大试验之一,其试验值(SJ值)为Sievers于1950年提出的一种定量描述岩石表面硬度的指标。测试方法为测量直径φ8.5 mm的微型钻头在岩样中回转200转后形成小孔的深度,共测4~8个微孔,取这些深度的平均值即为SJ值,测试装置如图3所示。

图3 SJ微钻试验机简图Fig.3 The schematic diagram of SJ microdrill tester

该测试方法是目前国际公认的一种用来测试岩石表面硬度的可靠方法[14]。所测岩样表面由切割形成,表面与岩石的线理、面理垂直,因此钻头平行岩石线理或面理钻进。SJ微钻试验作为NTNU试验已经使用多年,随着TBM的广泛应用,经过多次改良,SJ微钻试验与NTNU脆性试验一起用于确定可钻性指数(DRI),与滚刀磨损值(AVS)一起用于确定滚刀的寿命指数(CLI)。但该仪器目前由NTNU拥有,此外韩国国立首尔大学已经仿制了一套,除此之外没有厂家生产。

除上述介绍的方法之外,NCB压痕硬度试验所得NCB压痕硬度值也应用于一些早期简单预测模型[15]内。1978年国际岩石力学协会(ISRM)建议的方法推荐用L型施密斯特锤作为测定岩石的施氏硬度也在早期作为简单的掘进效率预测模型参数[15-16],由于影响TBM的掘进效率要素较多,早期的简单预测模型在目前已经很少使用。

国内外的岩石硬度评价指标还有很多种,但能单独直接应用于TBM性能预测模型输入硬度指标的却很少。如今,岩石的石英含量仍然是衡量岩石硬度的重要参数,而TBM掘进过程中刀具磨损往往是由于岩石内所含矿物硬度超过钢材硬度所致,尤其是石英,所以岩石的硬度与岩石的磨耗性有着密切的联系。

2.2 岩石脆性试验

随着TBM掘进技术的不断发展,岩石脆性对TBM掘进效率的影响逐渐引起国内外学者的高度重视。刘泉声等[17]列出了35种岩石脆性的测试方法,并研究了岩石的脆性与TBM破岩效率的关系;Yagiz S[18-19]提出新的TBM净掘进速度预测模型,并在模型中引入表征岩石脆性的指标参数:岩石峰值斜率指数(PSI)与可钻性指数(BI),进而提出了改进的CSM模型;GONG Q.M[20]基于国内某个长22.4km隧道的施工数据,引入可钻性指数BI,提出了新的岩石可钻性预测模型。以下对与TBM施工相关的岩石脆性测试方法做简要介绍。

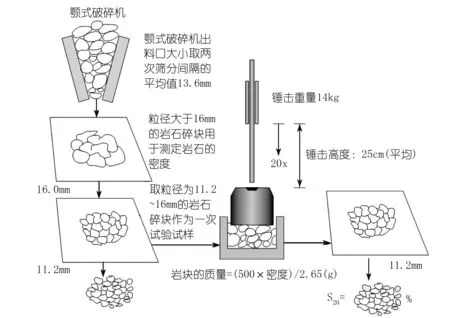

2.2.1NTNU脆性试验

NTNU脆性试验试验装置如图4所示。其测试方法为:先将岩样碾碎,用筛子筛选500 g粒径为11.2~16.0 mm的岩石碎屑放入钵内;让14 kg的重物从250 mm高度自由下落,反复锤击钵内的岩石碎屑20次;然后用筛子筛选出粒径小于11.2 mm的碎屑,反复进行试验3~5次,碎屑百分含量的平均值即为NTNU脆性试验值S20。S20值能较好地表征岩石抵抗冲击破碎的能力。

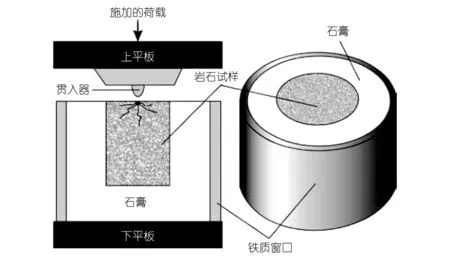

2.2.2冲压试验

冲压试验是20世纪60年代后期开发的一种测量滚刀法向力的方法,其实验装置如图5所示。试验时把钨合金锥形贯入器压入岩石试样,记录全过程的荷载及贯入深度。

图4 NTNU脆性试验装置Fig.4 The NTNU brittleness test device

图5 冲压试验装置Fig.5 The stamping test device

Dollinger G.L[21]认为冲压试验具有成为一个独立估算掘进速度试验的潜力,基于此,国内部分学者对冲压试验进行了改良和创新。刘泉声等[22]基于国产的三轴伺服试验机,分别采用砂岩、花岗岩、泥岩等典型样品,开展岩石的冲压贯入测试,实验过程结合声发射观测等手段,模拟无侧压条件下的盘形滚刀贯入试验,分析不同典型岩石试样的破坏过程、破坏类型和破坏模式。刘京铄等学者[23]基于真三轴试验平台开展了滚刀顺次侵入试验,研究不同围压条件下的TBM滚刀破岩特征及效率。 Jamal R[24]认为岩石的脆性不是单一的性质而是岩石多种性质的组合,他收集了48个隧道工程的冲压试验数据,建立了包括沉积岩(17例)、变质岩(16例)和火成岩(15例)岩石的数据库。基于这些冲压试验,建立了新的脆性指数(BIm),用于量化不同类型岩石的脆性。

(4)

式中,Fmax为施加的最大荷载,kN;P为贯入深度,mm。

除上述2种测试岩石脆性的试验外,表3简要列出其它TBM岩石脆性测试及评价方法。

2.3 岩石磨耗性试验

岩石的磨耗性决定了TBM滚刀的耐久性及换刀频率,进而可以评估施工的工期与成本。此外,可靠的刀具寿命评估有助于风险的控制、避免延误和预算超支,因此对岩石磨耗性进行良好的实验室测试非常必要。

2.3.1Cerchar磨耗性试验

Cerchar磨耗性试验是在1973年提出的一种评估硬岩可钻性指标的测试方法。目前至少有3种正在使用的Cerchar磨耗性试验设备:第一种是由首先提出该试验方法的法国Charbonnages实验室研制的;第二种是由West公司研制,旨在商业和实验室广泛使用的设备;第三种是由科罗拉多矿业学院(CSM)完成设计,由科罗拉多机械制造商制造[28]。由于篇幅有限,以下仅介绍第一种Cerchar磨耗性试验。

Cerchar磨耗性试验先把试样固定在试样夹中,然后把试验钢针放置在试样上,试验钢针为尖锥角度为90°的合金钢;对钢针施加7 kg的荷载,在1 s内移动手柄使钢针在试样上移动10 mm;然后在显微镜下测量钢针端部磨损后的直径D(每个岩样进行3~6次试验,取平均值);最后Cerchar磨耗性指数(CAI)由CAI=D×10计算得出。

Cerchar磨耗性试验与其他磨耗性试验相比操作简便、易于推广,目前CAI值已经是公认的硬岩分类“标准”参数之一[29]。国际岩石力学学会建议方法《TheISRMSuggestedMethodsforRockCharacterization,TestingandMonitoring:2007-2014》及美国ASTM标准《ASTMD7625-2010:StandardTestMethodforLaboratoryDeterminationofAbrasivenessofRockUsingtheCERCHARMethod》均已将该试验纳入。但该试验不适用由大颗粒组成的及松散的材料,对于低强度岩样读数敏感性较低。

表3 其他岩石脆性测试方法Tab.3 Other rock brittleness test methods

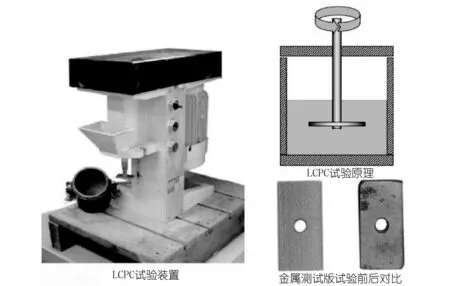

2.3.2LCPC磨耗性试验

LCPC磨耗性试验机如图6所示。试验先将岩石试样破碎成粒径为4.0~6.3 mm的岩石碎屑,取500 g试样放入LCPC试样器;用金属测试板(25 mm×20 mm×5 mm)在试样器中以4 500 r/min速度旋转5 min;测量金属测试板磨损的质量及粒径小于1.6 mm的岩石碎屑质量。

试验测得的LCPC磨耗性指数(ABR)为金属测试板的损失质量与测试岩石试样质量之比,如(5)式所示:

(5)

式中,ABR为LCPC磨耗性系数;P0为金属测试板测试前的质量;P为金属测试板测试后的质量;G0为试样的质量。

LCPC磨耗性试验与Cerchar磨耗性试验相比可以用于松散岩石的磨耗性测试,但该试验单个试样只能进行一次试验且利用率不高。

图6 LCPC磨耗性试验机示意Fig.6 The schematic diagram of LCPC abrasion testing machine

2.3.3NTNU磨耗性试验

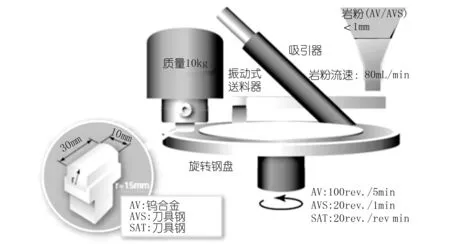

NTNU磨耗性试验试验原理如图7所示。试验将2 kg代表性岩石试样制成岩粉,粒径分布小于1 mm的为99%,小于0.5 mm的为(70±5)%;将岩粉充分混合后倒入振动送料器漏斗,调节振动送料器直至岩粉薄薄地均匀分布在钢盘试验槽内;把钨合金钻头或滚刀试件放入试件夹,试验时间为5 min或1 min;进行2~4次平行试验以计算试件质量损失的平均值。试验结果包括AV(Abrasion Value)值和AVS(Abrasion Value Steel)值。AV值是钨合金钻头在钢盘转动5 min或100转后的以mg计算的损失质量平均值;AVS值是滚刀试件在钢盘转动1 min或20转后的以mg计算的损失质量平均值。

NTNU磨耗性试验已经使用多年,AV和AVS值也广泛应用于TBM掘进效率预测模型,且与Cerchar磨耗性试验相关性良好。

图7 NTNU磨耗性试验原理示意图Fig.7 The schematic diagram of NTNU abrasion test principle

2.3.4NAT磨耗性试验[27]

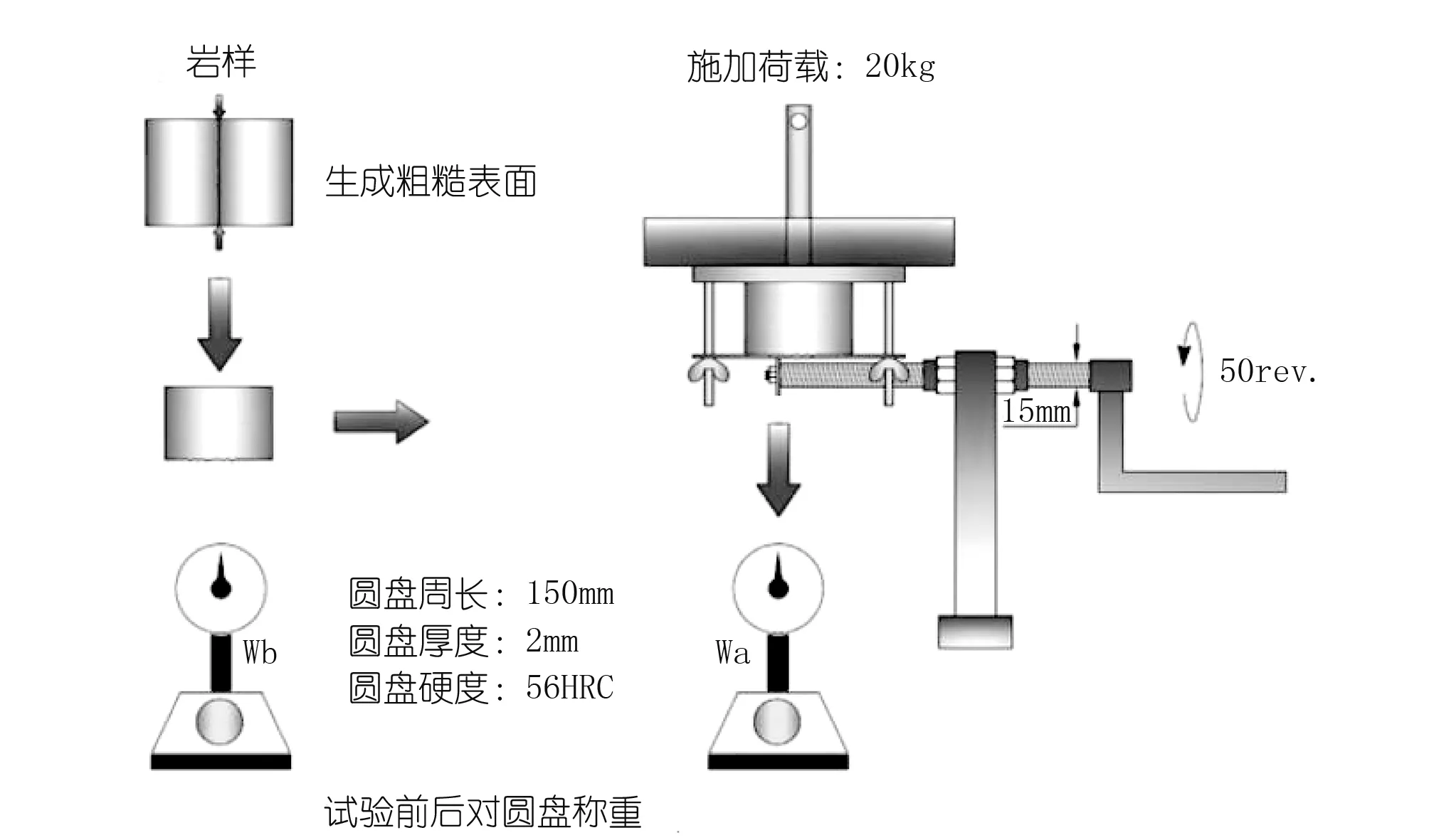

NAT(New Abrasion Test)试验是现代(Hyundai)工程建设公司开发的一种新型岩石磨耗性试验,其试验原理及装置如图8,9所示。试验先处理岩石试样的两端使其形成粗糙表面;把试样放在试验台上并用夹具固定;施加静荷载(25 kg),转动曲柄50转使圆盘的总行程达到7.5 m;最后以mg计算金属圆盘损失的质量即为圆盘磨损指数(DWI)。

图8 NAT试验原理简图[30]Fig.9 The schematic diagram of NAT test principle[30]

Ebrahim Farrokh[30]基于6组岩石试样实验结果的对比分析,发现DWI与AVS/CLI、UCS/BTS有较强的相关性。这意味着NAT试验提供的DWI指数与其他国际公认的岩石磨耗性测试指数有很强的相关性,且测试方法也更为简便。

图9 NAT试验装置图及试验后岩样[30]Fig.9 The NAT test device and rock sample after test[30]

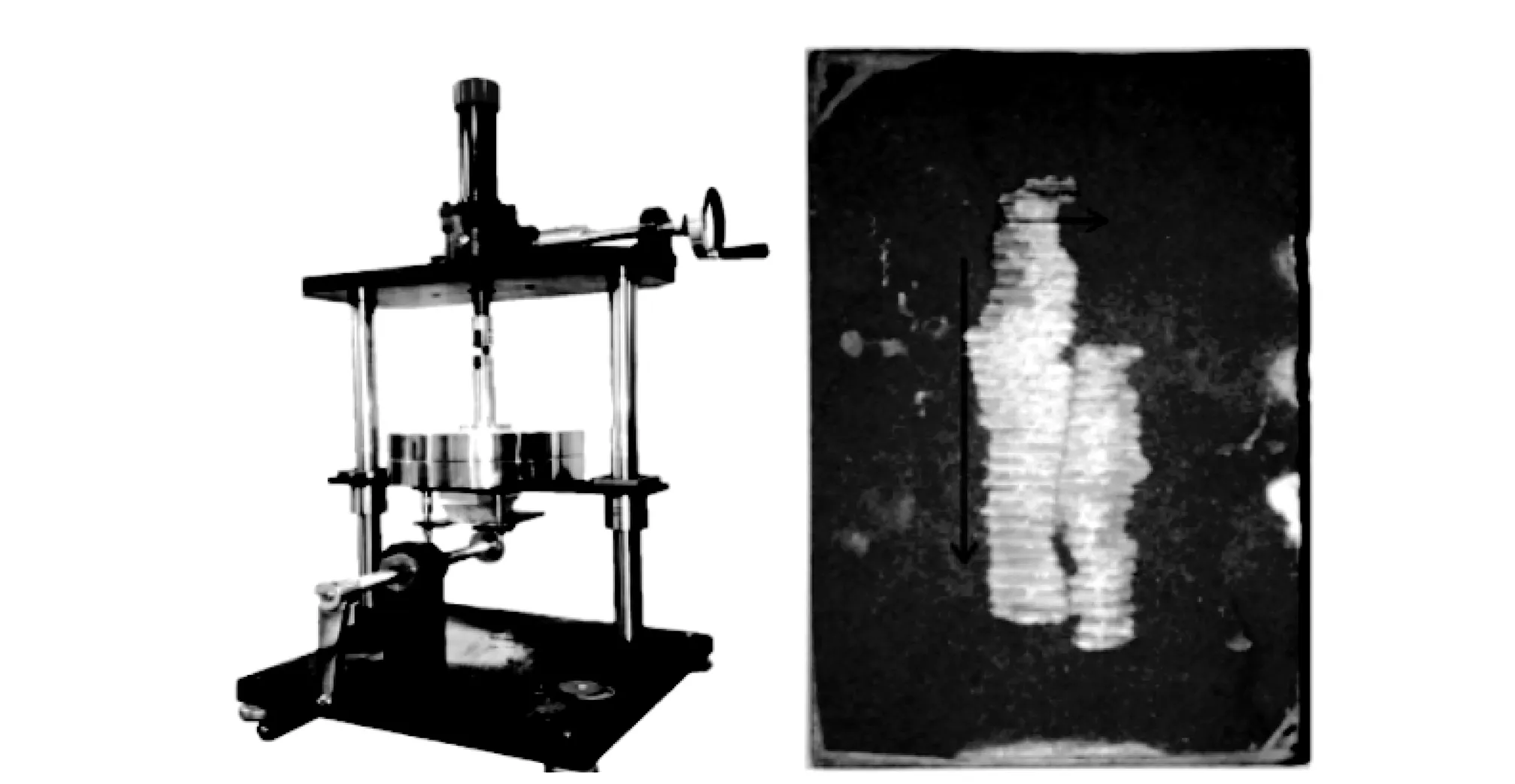

2.3.5RIAT压痕磨损试验[31]

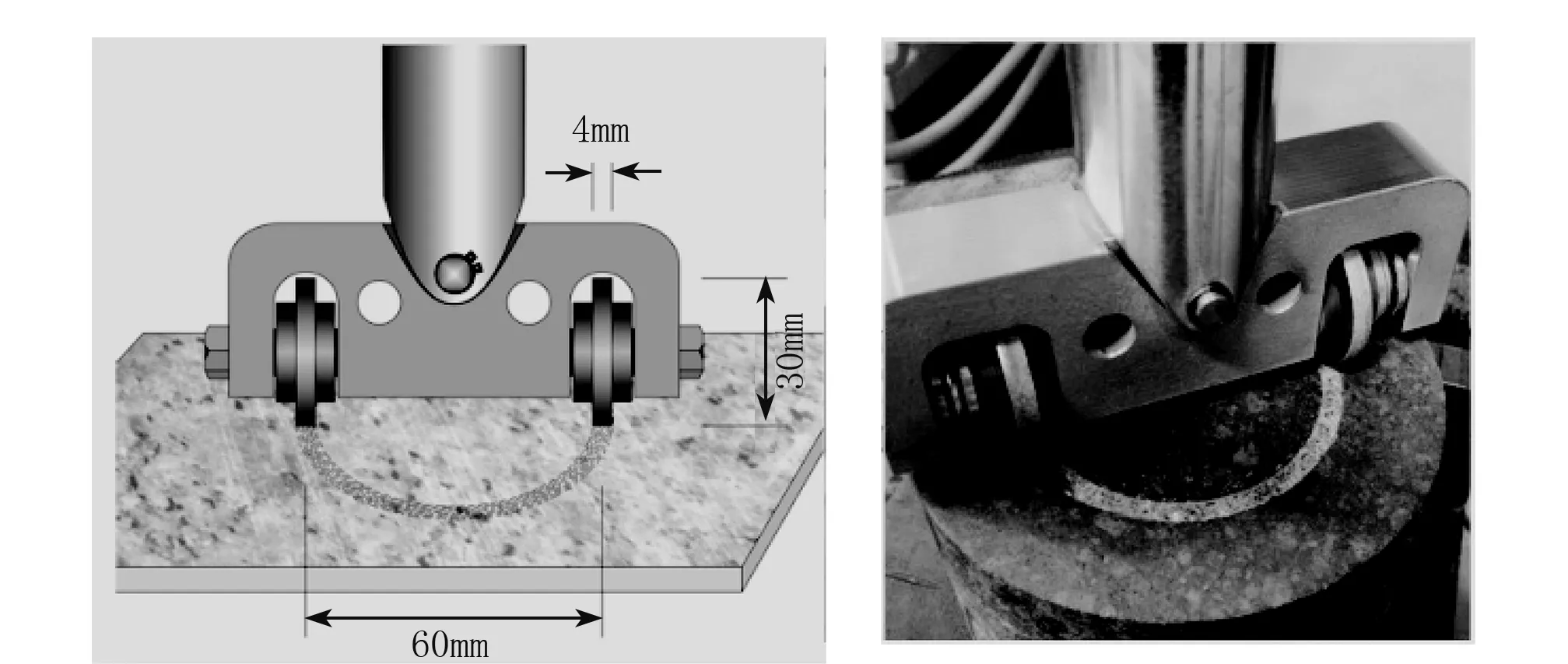

RIAT(The Rolling Indentation Abrasion Test)试验原理如图10所示。试验配有2个可更换的微型滚刀,滚刀间距恒定为60 mm,通过合适的驱动单元为滚刀提供1 250 N垂直荷载,滚刀旋转速度为40 r/min,测试时间为30 min。

RIAT耐磨指数(RIATa)定义为以mg计量的微型滚刀损失的质量。此外还定义了RIAT压痕指数(RIATi)为以1/100 mm计量的10次测量中贯入深度的平均值。

RIAT试验与NAT试验类似,测试方法都较为简便,且RIAT试验能提供更多的岩石磨耗性参数。

图10 RIAT试验原理图及试验后的岩样Fig.10 The schematic diagram of RIAT test and rock sample after test

2.4 其他试验

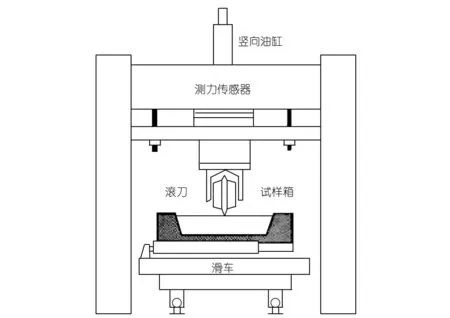

线性切割试验是20世纪70年代由科罗拉多矿业学院提出的,试验装置如图11所示。在测试前给定贯入深度和滚刀间距,使岩石试样匀速移动而让滚刀在液压加载过程中滚动。记录在破岩过程中滚刀峰值力、三向力及切割的岩粉粒径及质量。根据记录的结果评估TBM掘进时所需的压力、刀盘的转速及滚刀间距。

线性切割试验提供了一个能真实模拟现场条件下直接量测岩石可钻性的方法,而且还有助于解释很多岩石不确定的性质,这些是通过物理实验无法量测的[32]。由于该试验所用的刀具是由Robbins公司生产的实际尺寸的单刃滚刀,故该测试方法与滚刀实际工作时的破岩机理基本一致,因此该试验方法目前得到了广泛的使用。

目前北京工业大学已经自主研制了大型多功能机械破岩试验平台,在此基础上取得了大量成果,这是我国TBM岩石可钻性测试的一大突破。

图11 线性切割试验原理Fig.12 The schematic diagram of linear cutting test

3 讨 论

(1) 文中所述后两个岩石磨耗性测试方法是近3 a才提出的,且这两种测试方法都有其独特的优点和适用条件,可见岩石磨耗性测试方法还有继续发展的空间。

(2) 岩石可钻性测试的原理都大同小异,国内学者结合工程背景对国外方法进行了改良和创新,但大多没有将测试结果与国际公认的岩石可钻性试验结果建立相关性,这值得进一步探究。

(3) TBM掘进效率预测模型的参数是基于岩石可钻性试验的,我国有丰富的TBM施工经验,这意味着建立大型数据库从而提出适应不同地质条件的TBM掘进效率预测模型是可行的。

4 结 论

(1) 本文基于常用掘进效率预测模型,从岩石硬度、脆性和磨耗性3个方面对目前国外常用的及近期开发的岩石可钻性测试及评价方法进行了总结和较为详细的介绍。

(2) 国内应基于一些综合性较强的岩石可钻性试验的机理,如冲压试验、线性切割试验等,针对一些没有进一步量化或测试的岩石参数去开发新的辅助试验方法。

(3) 目前国际上所用的掘进效率预测模型均是建立在大量实测数据基础上,并经过了多次修正,但这些模型不一定适合我国TBM施工的可钻性评价。因此,结合施工实践,尽快建立我国的TBM可钻性实验室非常迫切,通过该实验室的建设,可尽快积累施工实测数据,总结符合中国特色的TBM掘进效率预测模型及相应的测试方法,在国际研究领域占领一席之地。