爆炸荷载下地铁隧道损伤规律研究

2019-09-06周子豪

赵 敏,周子豪

(西安工业大学 建筑工程学院,陕西 西安 710021)

0 引言

地铁给人们生活带来极大方便,但地铁在运营中存在诸多风险,其中地铁浅埋隧道受爆炸威胁是其风险之一。爆炸引起瞬时高强度冲击荷载可能造成隧道结构失稳破坏,会危及人们的生命财产安全,带来极大的社会负面影响[1-2]。

目前国内外专家学者对爆炸荷载下地铁隧道的动力响应规律及损伤规律做了大量分析研究;Ting[3]利用响应振动速度建立了圆形隧道围岩爆破振动安全准则,结合具体工程实例,分析了隧道的频率和半径对隧道的影响;Anirban等[4]采用物理模型试验和数值分析相结合的方法研究了爆炸效应,发现改变隧道的土壤覆盖层时,隧道顶部环向应变低于两侧帮;范鹏贤等[5]利用矩阵力法分析爆炸波入射角度对结构动力响应的影响。发现爆炸波入射角度由0°到90°增加时,拱顶位移由向上逐渐变为向下;陈成振等[6-7]研究衬砌与饱和土体相对刚度的影响机理,发现内爆炸下衬砌结构的应力与相对刚度成反比;肖望等[8]对比直隧道、直角弯道、岔口面对冲击波的动力响应情况,发现冲击波经过直角弯道和岔口时,冲击波对衬砌结构的破坏能力被大幅削弱。

爆源位于隧道结构内部的研究方法和理论数据已较为完备,能够综合分析多种因素对衬砌结构损伤的影响[9];反观爆源位于地面时结构的损伤问题,可以发现考虑的影响因素较为单一[10-11],且一般认为爆源恰好位于隧道结构正上方,这与实际情况并不相符。鉴于此本文首先以爆源与隧道中心所呈角度为变量,通过对比不同地面侧爆角度下结构的损伤程度,进一步分析在侧爆角度不变时,增加隧道埋深后隧道上覆土层变化对衬砌结构损伤的影响。此外,本文在应用ANSYS/LS-DYNA软件进行有限元数值模拟时,充分考虑了爆炸冲击波经过不同土层介质的衰减效应[12-14],尽可能与实际情况相符,以期为地铁隧道的防爆支护提供参考。

1 建立有限元模型

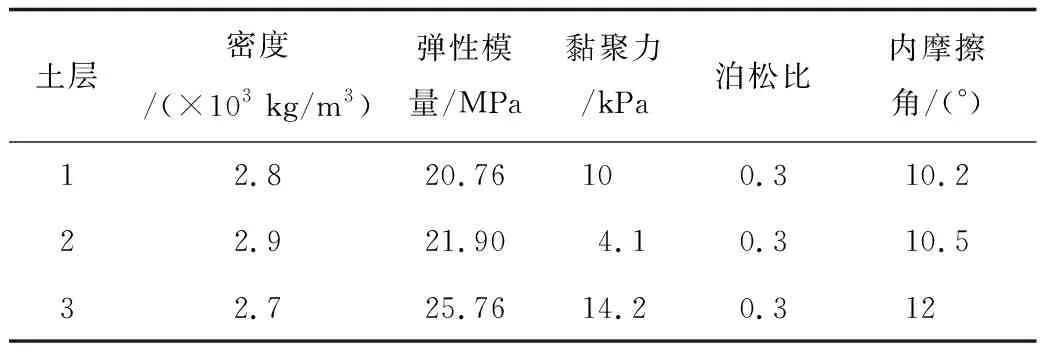

本文所建的有限元计算模型中,隧道衬砌结构外径为6.1 m,内径为5.4 m,衬砌厚度为350 mm。计算模型尺寸取为隧道内径的5倍左右,即取模型高度与宽度均为28 m,厚度为18 m,具体有限元网格见图1,炸药包采用立方体TNT进行模拟,如300 kg TNT炸药的尺寸取560 mm×560 mm×560 mm,采用*MAT_HIGH_EXPLOSIVE_BURN进行炸药参数的赋值[15],TNT炸药包与隧道结构的相对位置如图1所示。同时所有单元均选择为3DSOLID164,单元数为43 190;通过对关键字段的修改,将侧面及底面设置为无反射边界条件,顶面为自由面,衬砌结构与土体为自由接触。所建模型共有3种土层,土体均定义为D-P模型,各土层的材料参数见表1。本文所用其他有限元模型仅在此模型基础上调整即可,为满足均质性,隧道结构均位于第2层土体,此外不考虑初始应力的作用。

表1 土体动力参数Table 1 Dynamic parameters of soil

图1 有限元网格划分示意Fig.1 Schematic diagram of finite element meshing

利用LS-DYNA软件,绘制出侧爆15°工况与0°顶爆工况下地铁隧道衬砌结构的最大主应变时程曲线及损伤压力云图,对比分析各工况下的时程曲线,同时对动力反应最大的侧爆工况建立不同隧道埋置深度的有限元模型做进一步计算分析,用于损伤判定的观测部位具体部位如图2所示。

图2 动力响应观测部位示意Fig.2 Schematic diagram of dynamic response observation positions

2 不同侧爆角度支护结构的动力响应规律

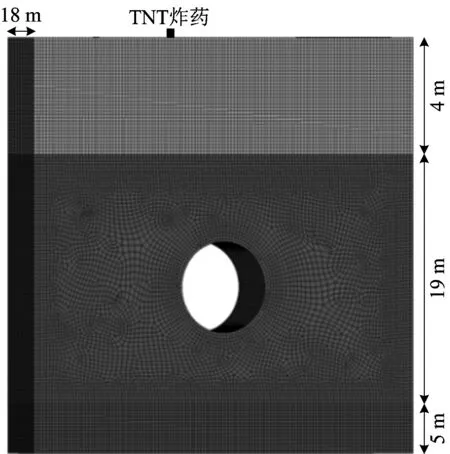

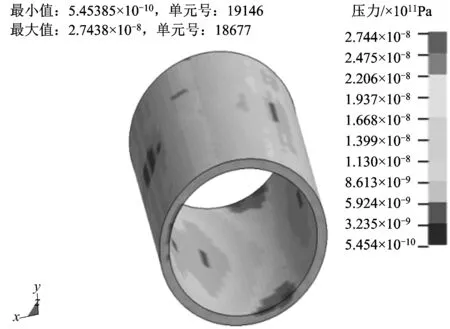

分析地面侧爆时侧爆角度的选取对衬砌结构损伤破坏,具体设置的工况如表2所示。通过特殊部位节点的主应变时程曲线,并通过时间步为4 000 μs时衬砌结构的压力损伤云图(单位:×1011Pa)来分析衬砌结构的损伤特性,损伤云图如图3~5所示。

对压力损伤云图3进行分析,可以看出,工况1(t=4 000 μs时)衬砌结构损伤范围是介于拱顶与左侧帮之间的部位,且拱顶与左侧帮也各有损伤;此外拱底有微弱的损伤破坏,损伤最大的位置位于靠近拱顶的部位。

表2 隧道衬砌结构损伤形态分析选取工况Table 2 Selection of working conditions for damage morphology analysis of tunnel lining structure

图3 工况1压力损伤Fig.3 Pressure damage for working conditions 1

图4 工况2压力损伤Fig.4 Pressure damage for working conditions 2

图5 工况3压力损伤Fig.5 Pressure damage for working conditions 3

通过工况2(t=4 000 μs时)的损伤云图,可以看出,损伤范围有所减小,对比工况1和工况2可以看出,明显的观察到工况2损伤的位置有了明显的下移,偏移效果向下偏移,且拉应变最大的部位也不再是拱顶部位,左侧帮上侧成为破坏损伤最为严重的部位。

进一步通过压力云图5,发现衬砌结构在t=4 000 μs时未发生损伤,且各个单元节点的爆炸应力波能量也都极小;综合对比工况1~3,可以得出,爆炸距离决定着应力波总能量的大小,而衬砌结构的横向损伤程度则由侧爆角度与爆炸距离共同制约,其中侧爆角度为15°时,衬砌结构的径向及横向均有较大程度的损伤破坏。

3 不同隧道埋深支护结构的动力响应规律

考虑地面侧爆时隧道结构位于不同埋置深度对衬砌结构的损伤破坏形态影响,具体设置的工况如表3所示。通过特殊部位节点的主应变时程曲线及2 000,4 000 μs时衬砌结构承受的最大压力(单位:×1011Pa)来分析衬砌结构的损伤特性,最大主应变时程折线图及压力损伤云图如图6~11所示。

表3 隧道衬砌结构损伤形态分析选取工况Table 3 Selection of working conditions for damage morphology analysis of tunnel lining structure

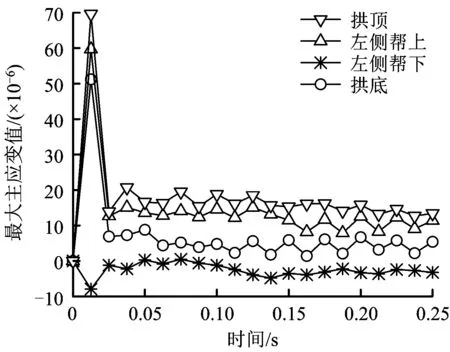

工况1的最大主应变时程折线图及数据的分析如图6所示。

图6 工况1最大主应变Fig.6 Maximum principal strain of working conditions 1

由工况1的衬砌结构最大主应变图可知,隧道埋置深度为12 m时,拱顶处的最大主应变的峰值达到195个拉应变,远超出拱底的120个拉应变,与左侧帮上侧的180拉应变较为接近;通过图6还可看出拱顶、左侧帮上及拱底这3个部位最大主应变的最大值较大,可能致使衬砌结构局部出现损伤破坏;同时,左侧帮下侧部位的最大主应变的峰值并不大,是否出现损伤破坏仍需要进一步分析其损伤云图。

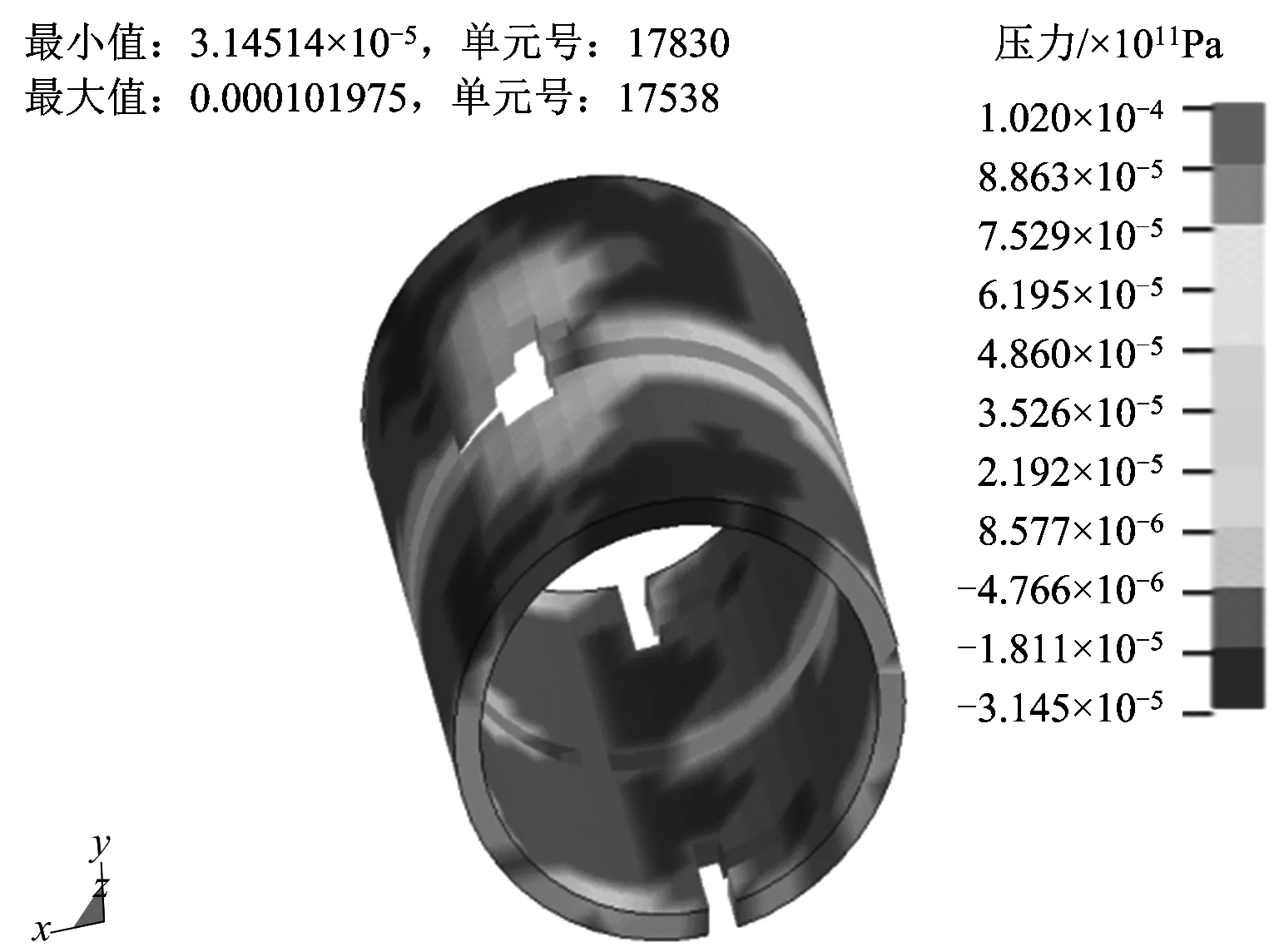

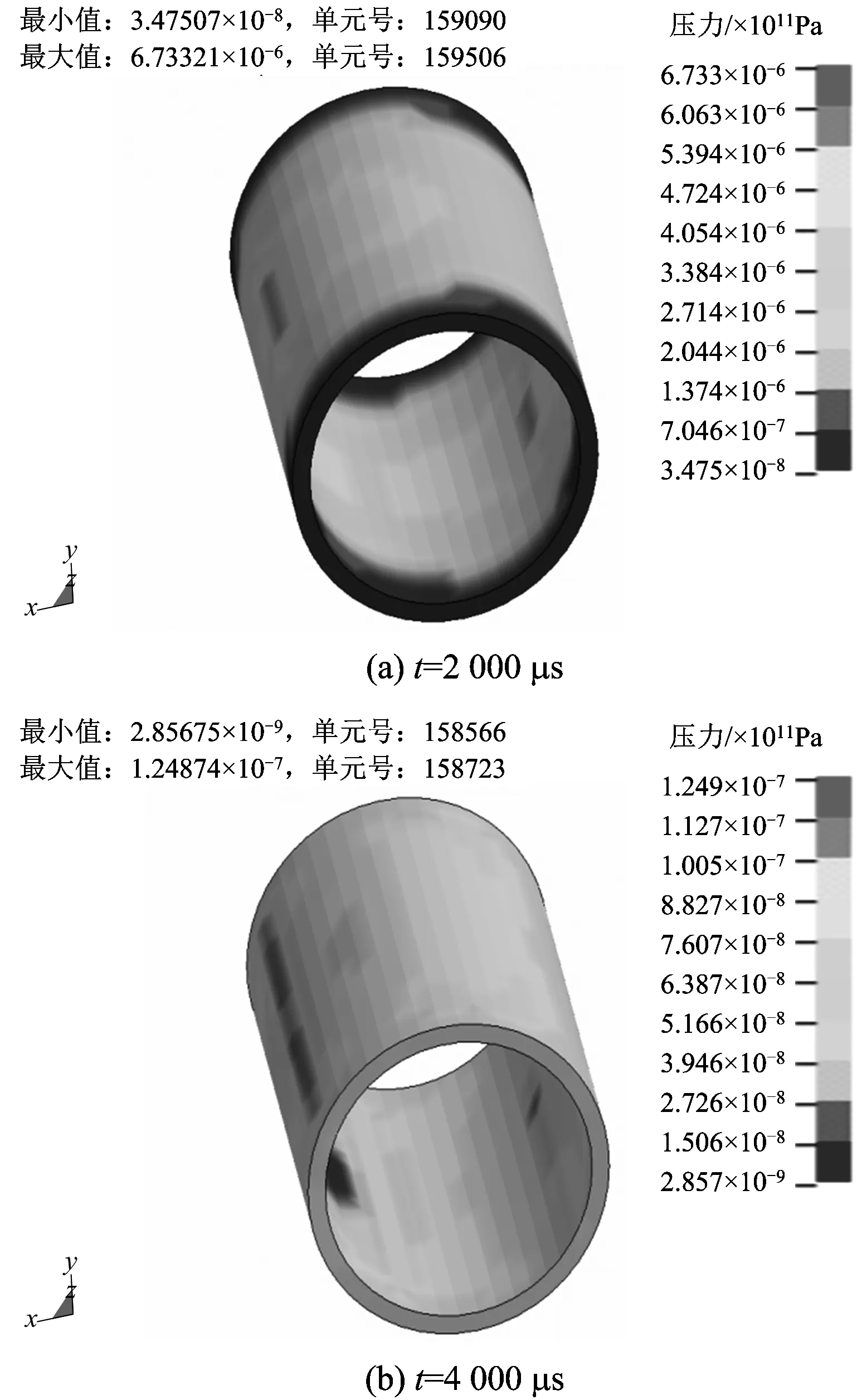

t=2 000,t=4 000 μs 2个时间步具体的损伤破坏程度如图7所示。

图7 隧道埋深12 m时衬砌结构的损伤Fig.7 Lining structure damage for buried depth of tunnel as 12 m

通过应力损伤图7可以看出,隧道埋深为12 m,t=2 000 μs时表层已出现大面积受损,其中拱顶及侧部受损严重,拱底出现轻微的损伤;t=4 000 μs时,失效单元有所增加,但发生损伤的位置仍为拱顶及两侧帮,同时可以看出,侧部的损伤非常显著;由此得出,虽然侧爆的爆炸距离更远,但其引起的横向损伤效应绝不可忽视。

工况2的最大主应变时程折线图及数据的分析如图8所示。

图8 工况2最大主应变Fig.8 Maximum principal strain of working conditions 2

由工况2的衬砌结构最大主应变图可知,隧道埋置深度为15 m时,观测部位的对比情况与工况1相似,不同的是,随着隧道埋置深度的增加,主应变最大值有明显的衰减,主应变最大值位于拱顶处为175个微应变;左侧帮上侧部位的最大主应变最大值为150个微应变,是拱顶的86%,拱底的最大主应变最大值为110个拉应变,可能出现局部的损伤破坏。

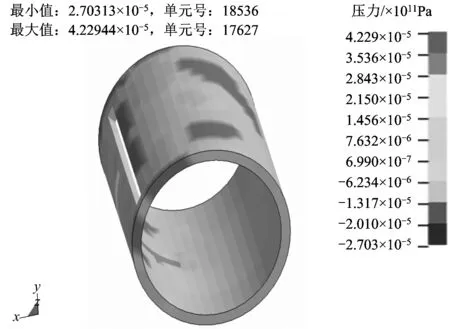

埋深15 m时地铁盾构隧道的衬砌结构压力损伤云图如图9所示。

图9 隧道埋深15 m时衬砌结构的损伤Fig.9 Lining structure damage for buried depth of tunnel as 15 m

分析图9所示埋深15 m这一工况,t=2 000 μs时,拱顶及左侧帮上侧均出现轻微损伤,附近单元的爆炸应力波强度较其他部位也更大;t=4 000 μs时,损伤面积有了显著的增大,但可以看出相较工况1,拱底并没有出现破坏。同时,对比工况1与工况2,可以得出,随着隧道埋置深度的减小,衬砌侧部的受损部位出现了上移,且拱顶及侧帮的受损程度也随爆炸应力波强度的增大而变大。

工况3的最大主应变时程折线图及数据的分析如图10所示,损伤云图见图11。

图10 工况3最大主应变Fig.10 Maximum principal strain of working conditions 3

图11 隧道埋深18 m时衬砌结构的损伤Fig.11 Lining structure damage for buried depth of tunnel as 18 m

由工况3衬砌结构最大主应变图可知,隧道埋置深度为18 m时,各观测部位最大主应变为70个拉应变,仅为工况1最大微应变的36%,可知结构局部没有发生塑性变形。左侧帮上侧的最大主应变最大值为60个拉应变,低于可能出现破坏的限值100个微应变,拱底的最大主应变最大值为50个拉应变,同样衬砌结构不会发生局部破坏。

进一步通过压力损伤云图11可直观看出,衬砌结构径向与横向的损伤均有明显削弱,局部未见损伤;综合对比工况1~3,可以看出,衬砌结构侧部单元的最大爆炸应力波强度随隧道埋置深度的增加出现了明显的下移,不同于顶爆时衬砌结构的易受损部位位于拱顶[16],衬砌结构侧帮同样是外爆炸时应进行重点支护设计的部位。

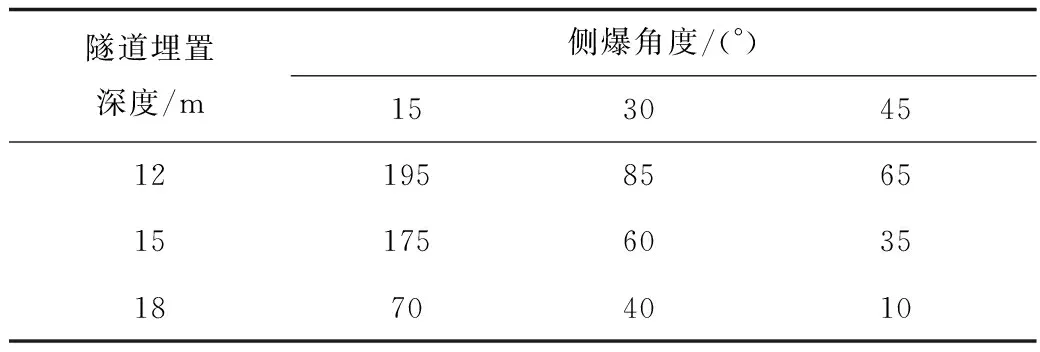

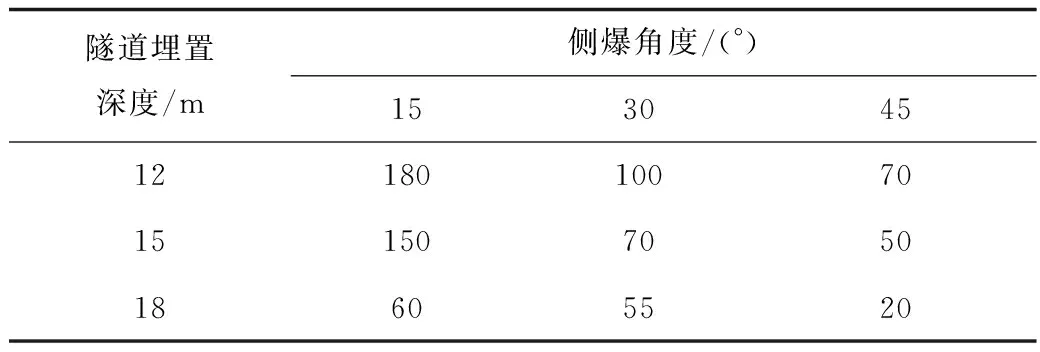

结合不同侧爆角度及隧道埋深,因拱顶及左侧帮上部损伤较为严重,对最大主应变值进行对比,如表4~5所示。

表4 拱顶最大主应变值Table 4 Maximum principal strain of vault

表5 左侧帮上部最大主应变值Table 5 Maximum principal strain at upper left side

对比表4所示拱顶处不同侧爆角度及埋深的最大主应变值,可以看出,当侧爆角度为45°时,随爆炸冲击波距离的增加,隧道埋深18,12 m,衰减了77%;侧爆角度为45°或隧道埋深为18 m时,衬砌结构的拱顶部位不会发生局部破坏;当隧道埋深为15 m,拱顶出现局部损伤仅为侧爆角度为15°这一种情况;相较而言,当侧爆角度为15°且埋深12 m时,拱顶局部最大主应变为195个微应变,可能出现危及衬砌结构整体的破坏。

对比表5所示左侧帮处最大主应变值,可以看出,当侧爆角度为45°或隧道埋深为18 m时,衬砌结构的左侧帮部位不会发生局部破坏,即衬砌结构不会出现横向的损伤;此外,与衬砌径向拱顶的损伤情况一致,当隧道埋深为15 m,仅在侧爆角度为15°时衬砌横向会产生局部损伤;相较而言,当侧爆角度为15°且埋深12 m时,将出现危及衬砌结构整体的破坏,此时最大主应变为180个微应变。

综合对比表4~5,可以看出,随着侧爆角度的增加,衬砌结构左侧帮的最大主应变值将逐渐大于拱顶部位,即衬砌结构横向的损伤会逐渐大于径向;而随着隧道埋深的增加,衬砌结构横向及径向均有明显的衰减。

4 结论

1)比对3组侧爆工况,通过对所取观测点的峰值响应值进行分析,可以看出:当侧爆角度为15°及30°时,衬砌结构的径向及横向均有局部损伤,因角度为15°时局部破坏严重,导致了衬砌结构整体性的丧失。

2)对比侧爆角度为变量的3组工况,通过特殊部位节点的主应变时程折线及衬砌结构损伤云图分析衬砌结构损伤破坏形态,可以得出,爆炸距离决定着应力波总能量的大小,而衬砌结构的横向损伤程度则由侧爆角度与爆炸距离共同制约。

3)对比隧道埋深为变量的3组工况,通过最大主应变图分析可知,隧道埋深12 m时左侧帮上的单元仅为195个拉应变,埋深15,18 m分别衰减了10%,64%;进一步分析3组工况衬砌结构径向及横向的压力损伤图规律可知,隧道埋深12 m及15 m出现了破坏,埋深18 m未出现破坏。通过分析可得出:隧道埋深的增加削弱了径向及横向应力波的破坏能力,可以避免结构体局部出现过大损伤。

4)综合来看,衬砌结构横向的损伤并不弱于径向,面临爆炸源位于地面时衬砌结构的损伤效应问题,衬砌结构侧帮及拱顶均应进行重点支护设计。避免结构局部的损伤引起结构整体的破坏。