ZSM-5催化剂成型条件对其性能的影响

2019-09-04关翀王林齐静宋彩霞张伟雍晓静张安贵金政伟

关翀,王林,2,齐静,宋彩霞,张伟,雍晓静,张安贵,金政伟

(1.神华宁夏煤业集团有限责任公司煤炭化学工业技术研究院,宁夏 银川 750411; 2.华东理工大学 化学工程联合国家重点实验室 大型工业反应器工程教育部工程研究中心,上海 200237)

ZSM-5分子筛由于其独特的孔道结构和优异的催化性能,已广泛应用于甲醇转化制烯烃的反应中[1-2]。在工业应用前,作为活性组分的分子筛粉体需与一定比例的粘结剂混合成型,制备成具有一定形状和强度的催化剂后方可使用[3-4]。研究表明,ZSM-5催化剂成型过程中采用的粘结剂主要包括拟薄水铝石、硅溶胶、膨润土、高岭土和矾土等,而且催化剂物性会随着粘结剂种类和用量的不同而发生改变[5-7]。此外,成型过程中还需添加不同的助剂来满足催化剂的不同需求,如与活性组分形成新的化合物、提供合适孔结构、提高机械强度和稳定性、增强催化剂抗毒能力、降低成本等[8-10]。

经过多年发展,以ZSM-5分子筛为活性组分的甲醇转化制丙烯(MTP)催化剂得到了长足发展,但MTP催化剂在工业装置运行中仍存在粉化现象,研究分析认为该现象与催化剂的成型条件密切相关,主要是由于催化剂在反应过程中传质和传热效果不佳所引起的。本文考察了成型条件如粘结剂种类、焙烧温度、原粉粒度、硝酸用量等对ZSM-5催化剂抗压强度、孔结构等理化性能的影响。

1 实验部分

1.1 材料与仪器

不同粒度ZSM-5分子筛原粉(nSiO2/nAl2O3=220);硝酸(65%~68%),分析纯;田菁粉(99%),工业级,不同厂家生产的SB粉(德国Sasol公司,记为SB-1;淄博硕仁氧化铝科技有限公司,记为SB-2;淄博诺达化工有限公司,记为SB-3;淄博凯欧化工有限公司,记为SB-4);蒸馏水。

LHJ-10实验室超细机械粉碎机;CD4-1TS型多功能催化剂成型机;panalytical多功能粉末X射线衍射仪;TRISTAR Ⅱ3020多通道全自动比表面与孔隙度分析仪;LS-POP欧美克激光粒度分析仪;DLⅢ颗粒抗压强度测定仪;GC9860Ⅲ气相色谱仪。

1.2 催化剂制备

成型投料配比:分子筛原粉150 g,SB粉90 g,田菁粉4 g,硝酸10 g,水80 g,共计334 g。根据以上配比进行计算,则催化剂中分子筛原粉比重为63%,水粉比为0.33,硝酸比重为3%。捏合挤条机转动频率为63 Hz,捏合15 min,成型后样品经120 ℃过夜干燥,550 ℃焙烧5 h后进行表征测试。不同厂家生产的SB粉成型后的催化剂样品分别记为SB-1挤条、SB-2挤条、SB-3挤条、SB-4挤条。

1.3 催化剂表征

1.3.1 X射线衍射(XRD) 在panalytical多功能粉末X射线衍射仪上测定,CuKɑ射线,管电压40 kV,管电流30 mA,Ni滤波片。相对结晶度用样品的特征峰(2θ=22.5~25°)强度或面积与标样的特征峰强度或面积的比值表示。

1.3.2 N2低温吸附-脱附分析 在TRISTAR Ⅱ3020多通道全自动比表面与孔隙度分析仪上进行测定。测定前样品在250 ℃下预处理5 h,采用BET公式计算总比表面积,BJH模型计算孔径分布。

1.3.3 粒度分析 在欧美克激光粒度分析仪(LS-POP)上测定,超声时间15 s,分散介质为蒸馏水。

1.3.4 催化剂强度 采用DLⅢ颗粒抗压强度测定仪测定。按照HG/T 2782—1996标准规定的方法,随机选取30个,粒径与长度之比为1∶1~1.5的样品颗粒进行测定,取其平均值作为该催化剂的抗压碎强度。

1.4 催化剂评价

催化剂活性评价在连续流动固定床反应器中进行,其中反应管内径12 mm,长400 mm,催化剂装填质量为1 g,反应在常压条件下进行。产物用GC9860Ⅲ气相色谱仪(FID检测器,PoraplotQ色谱柱50 m×0.32 mm×10 μm)进行在线检测,取第 4 h反应结果分析。

甲醇转化率和产物选择性分别按照以下公式计算:

(1)

(2)

式(1)和(2)中,X为甲醇转化率;Si为产物中组分i的选择性;n0为甲醇初始物质的量;n为反应器出口混合物中甲醇的物质的量;ni为转化为组分i所需甲醇的物质的量。

2 结果与讨论

2.1 不同厂家生产的粘结剂对成型后催化剂性能的影响

2.1.1 不同厂家生产的粘结剂性质 表1为不同厂家生产的SB粉性质。

表1 不同厂家生产的SB粉性质Table 1 SB powder properties produced by different manufacturers

由表1可知,进口粘结剂SB-1烧失量较低,纯度高,Al2O3含量高达75%,堆密度为680~800 g/L。而国产SB粉杂质含量和烧失量均高于进口SB粉,粘结剂SB-2孔容相对最小,烧失量最高,粘结剂SB-3和SB-4比表面积最大。

2.1.2 不同粘结剂成型后催化剂的物相分析 图1为不同厂家生产的SB粉成型后催化剂的XRD谱图。

由图1可知,所有催化剂的特征衍射峰均表现出典型的MFI结构,为ZSM-5分子筛晶相,没有其他混晶,也不存在基线漂移,表明催化剂成型后分子筛的晶相结构未出现明显变化。由于催化剂成型时原粉与粘结剂的比例已经确定,所以成型后催化剂的相对结晶度也没有明显变化(见表2)。

图1 不同粘结剂成型后催化剂的XRD图谱Fig.1 XRD pattern of catalyst after forming with different binders

样品相对结晶度/%ZSM-5原粉100SB-1挤条65.64SB-2挤条64.32SB-3挤条63.11SB-4挤条64.12

2.1.3 不同粘结剂成型后催化剂的孔结构和强度分析 表3为不同厂家生产的SB粉成型后催化剂的孔结构和强度分析结果。

由表3可知,不同厂家生产的SB粉成型后催化剂的孔结构会略有不同,其原因主要是不同厂家生产的SB粉由于生产工艺、条件的不同,自身的比表面积和孔容也都存在差异。不同厂家生产的SB粉成型后催化剂的强度差异较大,其中进口SB粉成型后催化剂强度较好。上述结果可能是由于不同厂家生产的SB粉的晶相纯度不同所致,SB粉在生产过程中会因为生产条件的改变(溶液pH值、老化温度及老化时间等)而生成三水铝石或无定型氢氧化铝,影响产品纯度,该现象与表1结果相一致。

2.2 焙烧温度对成型后催化剂性能的影响

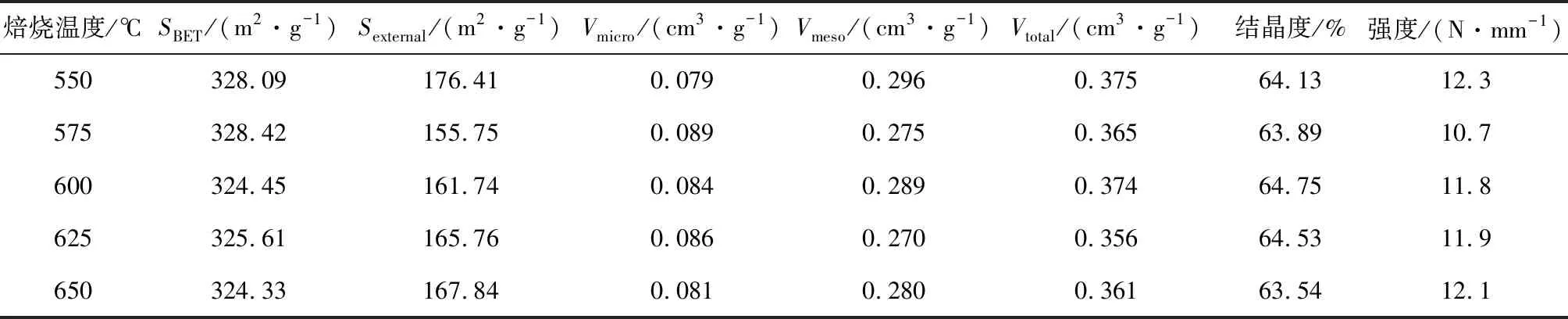

在催化剂挤条成型过程中,焙烧的主要作用有:(1)使SB粉脱水转化为氧化铝;(2)使催化剂新增一定孔结构。通过焙烧使铝通过氧连接成网状结晶结构才能提高强度,因此焙烧过程也是成型效果优劣的关键因素。表4为不同焙烧温度对催化剂孔结构、结晶度和强度的影响结果。

表4 焙烧温度对催化剂性能的影响Table 4 Effect of calcination temperature on catalyst performance

由表4可知,在550~650 ℃温度区间内,焙烧温度不同并没有使其表征结果存在明显差异。另外,根据资料报道,对于SB粉成型,焙烧温度在500~700 ℃均可,而焙烧后氧化铝也主要以γ型为主,焙烧温度过高要么使孔容、比表面积变小,要么使催化剂强度降低,使用时结构不稳定。

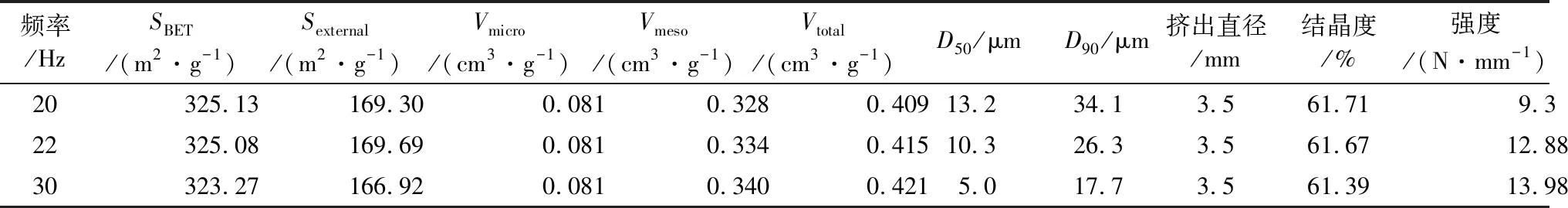

2.3 分子筛原粉粒度对成型后催化剂性能的影响

在工业生产中,对研磨机在不同变频条件下(20,22,30 Hz)研磨的分子筛原粉进行取样,从原粉粒度对成型后催化剂性能的影响结果(见表5)可知,随着研磨机转动频率的增加,分子筛原粉粒度呈递减趋势,D90分别为34.1,26.3,17.7 μm。其成型后的催化剂孔结构和相对结晶度数据无明显变化,但强度呈逐渐增大趋势。通常粉体粒度细时容易挤出成型,而且有利于强度提高。其原因可能在于颗粒度较小的原粉胶溶效果好,形成产品时颗粒接触点多,有利于提高强度。此外,实验中发现粒度均匀的粉末,经捏合后为湿润均一的泥状物容易成型。

表5 原粉粒度对成型后催化剂性能的影响Table 5 Effect of particle size on catalyst performance after forming

2.4 硝酸用量对成型后催化剂性能的影响

表6为硝酸量对成型后催化剂性能的影响结果。

由表6可知,除硝酸用量较低(0.5%左右)时无法成型外,在一定范围内随着硝酸用量的增加,催化剂的强度呈显著递增趋势,相对结晶度无明显变化,但硝酸用量过高时,催化剂的孔容、比表面积则明显减小。这主要是由于硝酸量太高,使SB粉大量转化为硝酸铝,所以硝酸使用量过大对催化剂成型也是不利的。

表6 硝酸量对成型后催化剂性能的影响Table 6 Effect of the amount of nitric acid on the performance of the catalyst after forming

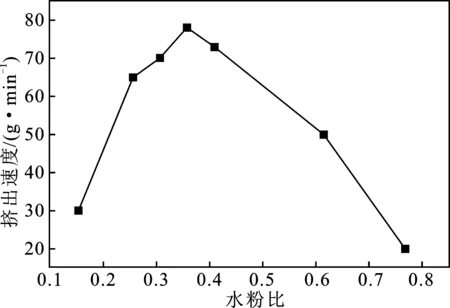

2.5 物料中水粉比对成型后催化剂性能的影响

在挤出成型时,水分兼有润滑及粘合剂的作用。含水量在上下限之间时(液限,加水过多,粉体具有像液体一样的流动性能;塑性上限,粘性流动,可塑;塑性下限,粘性流动,可塑,接近半固体;固限,具有固体性质),粉体才处于可塑状态。图2为水粉比对挤出速度和催化剂强度的影响结果。

图2 水粉比对挤出速度和催化剂强度的影响Fig.2 Effect of water powder on extrusion speed and catalyst strength

由图2可知,在相同酸粉比(用酸量与原料粉重量比),剂粉比(助挤剂用量与原料粉重量比)下,水粉比在一定范围内,挤出速度及强度都随水粉比增加而增加,达到某一最大值后,随着水粉比增加,挤出速度及强度又随之降低。此外,水粉比过低时,捏合物料较为分散,挤出物固含量高,造成挤出压力剧增(出现跳闸),挤出物不能成圆柱状,产品表面粗糙;水粉比过高,则会使物料严重抱杆,挤出困难,成型物易变性。过多的溶剂会以游离态的形式在胚料中占据一定空间,在干燥、焙烧过程溶剂被排除后不但留下大量间隙影响强度,而且容易使条形剂内部出现应力,导致破碎断裂降低强度。因此固液比以能满足顺畅挤条为好。

2.6 优选成型后催化剂与进口催化剂的性能对比

将ZSM-5分子筛原粉粉碎(研磨机转动频率为30 Hz),以SB-2为粘结剂,在硝酸占粉料比重为3%,水粉比为0.33的条件下进行成型,制得的催化剂在550 ℃下焙烧5 h后,在固定床反应器上进行催化性能评价。图3和图4分别为优选成型后催化剂与进口催化剂性能随反应时间的变化趋势图。

图3 优选催化剂性能随反应时间的变化趋势图Fig.3 Preferred catalyst performance trend with reaction time

图4 进口催化剂性能随反应时间的变化趋势图Fig.4 Trend of the performance of imported catalysts with reaction time

3 结论

(1)不同厂家生产的SB粉由于其自身比表面积和孔容等性质的差异导致成型后的催化剂强度差异较大,晶相结构未出现明显变化。在550~650 ℃温度区间内,焙烧温度的不同并没有使其比表面积、孔容和强度等存在明显差异。

(2)成型后的催化剂强度随着分子筛原粉粒度的减小和硝酸用量的增加呈显著递增趋势,孔结构和相对结晶度无明显变化。在相同的条件下,水粉比在一定范围内,挤出速度及强度都随着水粉比的增加呈先增加后降低的趋势。

(3)优选成型条件为:以SB-2为粘结剂,选用研磨机转动频率为30 Hz对ZSM-5分子筛原粉进行粉碎,硝酸占粉料比重为3%,水粉比为0.33,成型后的催化剂在550 ℃下焙烧5 h,催化性能评价结果与进口催化剂相当。