铟反萃液中和渣回收铟的工艺改进实践

2019-08-29刘伟

刘 伟

(郴州丰越环保科技有限公司,湖南 郴州 423000)

铟在地壳中的分布量比较小,又很分散,因此它被列入稀有金属。虽然我国拥有世界最大的铟资源储量和产能,但总体铟资源利用率不高,浪费很严重,并且随着铟资源的大量开采,富铟资源逐渐开始枯竭,贫铟矿以及含铟二次资源已成为开发重点,研发更加高效、节能的提铟技术迫在眉睫[1]。

铟未发现独立矿床,多存在于铁闪锌矿、赤铁矿、方铅矿以及其他多金属硫化物矿石中,而工业上,铟的主要来源为闪锌矿,在闪锌矿冶炼过程中作为副产品回收[2]。很多公司是以锌为主产品的生产公司,而原料中的铟作为副产品回收[3],由于近年来市场上含锌较高、杂质较低的矿、焙砂逐渐减少,采购成本逐年增加,为了降低生产成本,杂质砷含量偏高的氧化锌成了主要采购原料,近两年原料中的砷含量从以前的0.5%上升到了3%左右,而砷进入系统后分布在各工段的液、渣、气中,给生产带来巨大危害,且砷在系统中没有出口,经过长期循环累积系统中砷含量越来越高,其中很大一部分砷进入提取铟工序,给铟的回收造成巨大干扰。

目前大多数公司从含铟氧化锌中提取铟主要采用酸浸加萃取工艺,但此工艺也存在一定问题。例如铟反萃液中和后中和渣含砷高、中和后液砷含量高、铟砷难分离及砷的后续有效处理等。由于反萃液中和渣的砷含量高,不能直接酸浸回收铟,需采用回转窑焙烧脱除一部分砷,但此方法不仅不能彻底脱除砷,还会使渣中铟分散到烟尘、烟灰、烟气、废渣、废水中,难以集中回收,铟损失较大,铟和砷仍然得不到很好分离,且砷得不到有效后续处理,降低了经济效益。中和后液采用锌片置换液中铟,由于中和后液含砷,锌片能将液中砷还原成砷化氢,而砷化氢无色无味有剧毒,给生产带来巨大安全隐患,不符合安全环保的要求。

为了缓解以上问题,下文介绍了铟回收工序中铟反萃液中和渣回收铟的工艺改进工业化实验,重点介绍了中和渣分离铟和砷、铟的回收及砷的后续处理。

1 工业化实验

1.1 原料

工业化实验处理的铟反萃液中和渣的主要化学成分如表1所示。从表中可以看出铟反萃液中和渣中铟含量为7.011%,具有很高的回收价值,但砷含量高达9.46%。

表1 铟反萃液中和渣的主要化学成分(质量分数,%)

1.2 工艺过程

氧化锌经过中和pH至4.0左右,进电锌系统回收锌,而铟留中和渣中,对中和渣进行两次酸浸,渣中锌与铟基本都浸出进液,酸二浸液返酸一浸,铟在酸一浸液得到富集,然后用P204有机相与磺化煤油配比萃取酸一浸液中的铟,萃余液返回氧化锌做中和,用7 mol/L盐酸反萃有机相,铟进入盐酸反萃液中,同时杂质砷和铁大量进入反萃液中,由于反萃液酸度较高,需要用片碱中和反萃液pH至2.0左右,然后再用锌片置换铟得到海绵铟,海绵铟经过压铸、熔炼、电解得到精铟,其中片碱中和后会产生中和渣,此中和渣含砷、铟都很高,是回收铟的好原料,由于砷含量过高,此中和渣目前不能直接酸浸进系统,需通过回转窑焙烧脱砷后再进入系统,脱砷工艺流程如图1所示。

2 改进措施

2.1 中和渣碱浸脱砷

通过分析,中和渣中的砷主要以砷的氧化物和其他化合物形式存在,既能与酸反应也能与强碱反应,而铟不溶于碱,通过这一性质,我们采用碱浸的方法分离中和渣中的铟和砷。试验装置简图见图2,具体实验过程如下:

(1)碱一浸反应过程:开启负压系统,通过进液口往反应槽内打入清水,待清水量覆盖下搅拌桨片时开启搅拌桨慢搅,继续打入清水,待清水量过半后提高搅拌桨速度,通过投料口陆续加入称重好的中和渣,直到清水量达到预期高度,此时打开蒸汽管道升温,待温度达到80-85 ℃时调小蒸汽量保持槽内溶液温度不变,加片碱调节溶液pH,保温搅拌2 h,反应结束后通过出料口将浆液打入压滤机进行液固分离。(返碱一浸则直接将碱二浸液和中和渣在调浆槽配好槽通过进液口打入反应槽反应即可)。

图1 工艺流程图

(2)碱二浸反应过程:将碱一浸压滤后的渣卸在调浆槽进行配槽,将配好浆液通过进液口打入碱二浸反应槽,开启搅拌桨,待液面达到预期高度时停止进液,此时打开蒸汽管道升温,保持溶液温度在80-85 ℃即可,反应1 h后测溶液碱度,如果碱度过低则补片碱,直到达到预期值为止,保温搅拌2 h,反应结束后通过出料口将浆液打入压滤机进行液固分离,得到高铟低砷渣。

图2 工业化实验装置简图

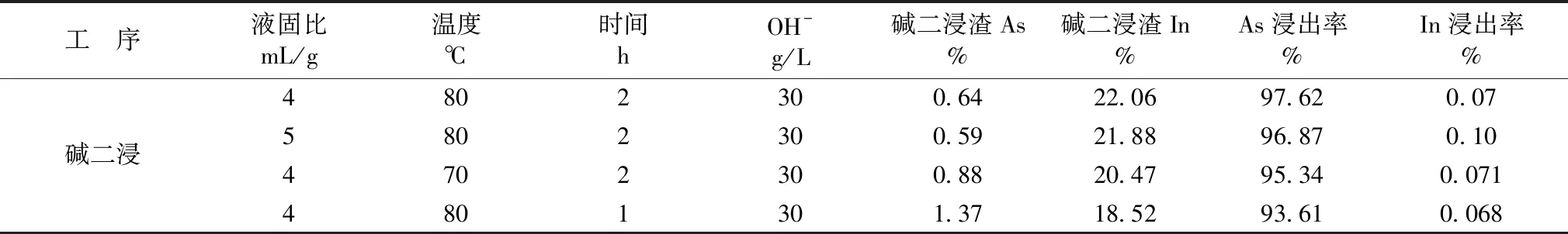

通过实验室的一系列实验(其中代表性试验数据见表2、表3、表4),结合生产成本及回收率,最终选择最佳条件,碱一浸∶液固比4∶1,温度80 ℃,反应时间1 h,终点pH=11左右;碱二浸∶液固比4∶1,温度80 ℃,反应时间2 h,终点碱度为30 g/L左右(可返碱一浸)。通过两次碱浸后中和渣中In:22.06%,As:0.64%,达到较好效果,铟得到富集,砷脱除在96%以上。

表2 中和渣碱一浸不同实验条件部分数据

表3 中和渣碱二浸不同实验条件部分数据

2.2 碱浸渣直接返酸一浸浸出回收铟

铟反萃液中和渣通过两次碱浸后,渣中铟得到富集,砷含量占0.64%,可以直接酸浸使用,由于中和渣量不大,如果单独对碱浸渣进行酸浸,既需要另加反应罐和硫酸,又需要增加人员进行操作,增加了生产成本,最终选择在不改动原有工艺基础上,将碱浸渣直接与氧化锌中和渣一起配比做酸浸,酸浸液中铟含量得到很大提高,而没有增加砷含量,再对酸一浸液进行萃取反萃富集铟,从而使反萃液中砷含量越来越低,根据车间跟踪数据显示,通过5、10、20次的不断循环,反萃液中砷含量分别为6.72 g/L、5.01 g/L、3.24 g/L,呈不断下降趋势,不仅反萃液中砷含量会越来越低,整个系统的砷含量都会越来越低,从反萃液中和渣中直接回收的铟在90%以上,远远超过了之前通过回转窑处理系统回收铟的回收率(约30%-40%)。铟得到最大化回收,且降低了系统中的砷,反萃液中砷含量低了,锌片置换铟时产生的砷化氢量逐渐减少甚至不产生,得到很大经济社会效益。

2.3 碱浸液脱砷及砷的后续处理

通过两次碱浸,碱二浸液返碱一浸,砷在碱一浸液中得到富集,达到20 g/L左右,对碱浸液进行脱砷处理,对比了铁盐除砷、钙盐脱砷、生物制剂脱砷、硫化脱砷等方法,从成本、生成的砷盐稳定性、反应所需条件、操作性等各方面进行考虑,最终选择采用钙盐沉砷,碱浸液通过钙盐沉砷,液中砷含量可以降到300 mg/L以下,废水在排污水站处理合格外排,生成的砷酸钙危废较稳定,含砷品位达30%左右,可以卖给相关厂家。这样砷问题得到最终的解决,形成整个系统的一个开路。

3 实施效果

3.1 技术指标

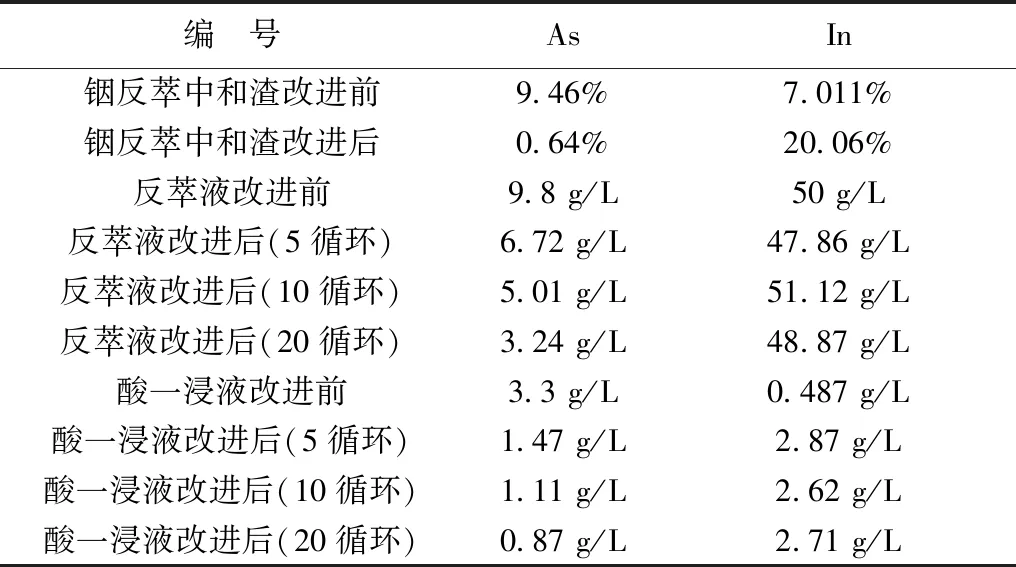

经过以上改进措施的实施,中和渣、反萃液、酸一浸液中铟和砷的变化如表4所示,从表中可以看出,跟踪20个循环后整个系统中砷含量逐渐减低,中和渣中铟90%以上进酸浸液中回收,回收率也大大增加,按此改进工艺继续循环,估计系统中的砷还会继续降低,而铟得到最大化回收。

3.2 经济效益

目前99.99%In市场均价为1610元/公斤,该公司铟回收车间铟反萃液中和渣一个月约4 t湿渣,一年48 t湿渣,水分按50%计算,铟含量按7%计算,目前铟回收率按40%计算,共产生利润108.192万元,而通过工艺改进后从中和渣中铟回收率按90%计算,共产生利润243.432万元,增加收入135.24万元,除去碱浸所需片碱和石灰沉砷所需石灰的成本,一年最多不超过10万,一年该公司所增加的经济效益达到125.24万元。

表4 相应渣液工艺改进前后对比

4 结语

通过生产工艺的改进优化,目前在工业化实验和生产期间,取得了较明显的效果,铟产量明显得到提升,系统中砷含量持续降低。但是,生产过程中仍存在一些不足需要改善:

(1)砷的源头无法控制,原料中砷的高低直接影响了液中砷含量,如何控制砷的源头仍待解决。

(2)砷在系统中作为危废物处理,如何将砷做成产品出售,变废为宝还需技术人员不断地努力研究。

(3)如何进一步提高铟的直收率,做到99%回收还有很长一段路要走。