车用电子器件漆包线与引出端子焊接的几种方法

2019-08-27王九龙倪瑞毅黄健平

王九龙,倪瑞毅,黄健平

(1.厦门精悍机电设备有限公司;2.厦门鑫河精密科技股份有限公司,福建 厦门 361021)

漆包线是车用电磁线圈和绕组线中使用最为广泛的一种,电磁线圈与绕组是将电能转换为磁场或将磁场转换为电能的核心部件,比如继电器、电磁阀、点火线圈、电感线圈、微型电机、发电机、新能源车的动力电机等,因此漆包线和引出端的焊接可靠性就显得尤为重要。在工业生产中,一方面要提高两者焊接的可靠性,另一方面还要保证焊接效率的提升,下面就几种最为常用的焊接方法归纳如下。

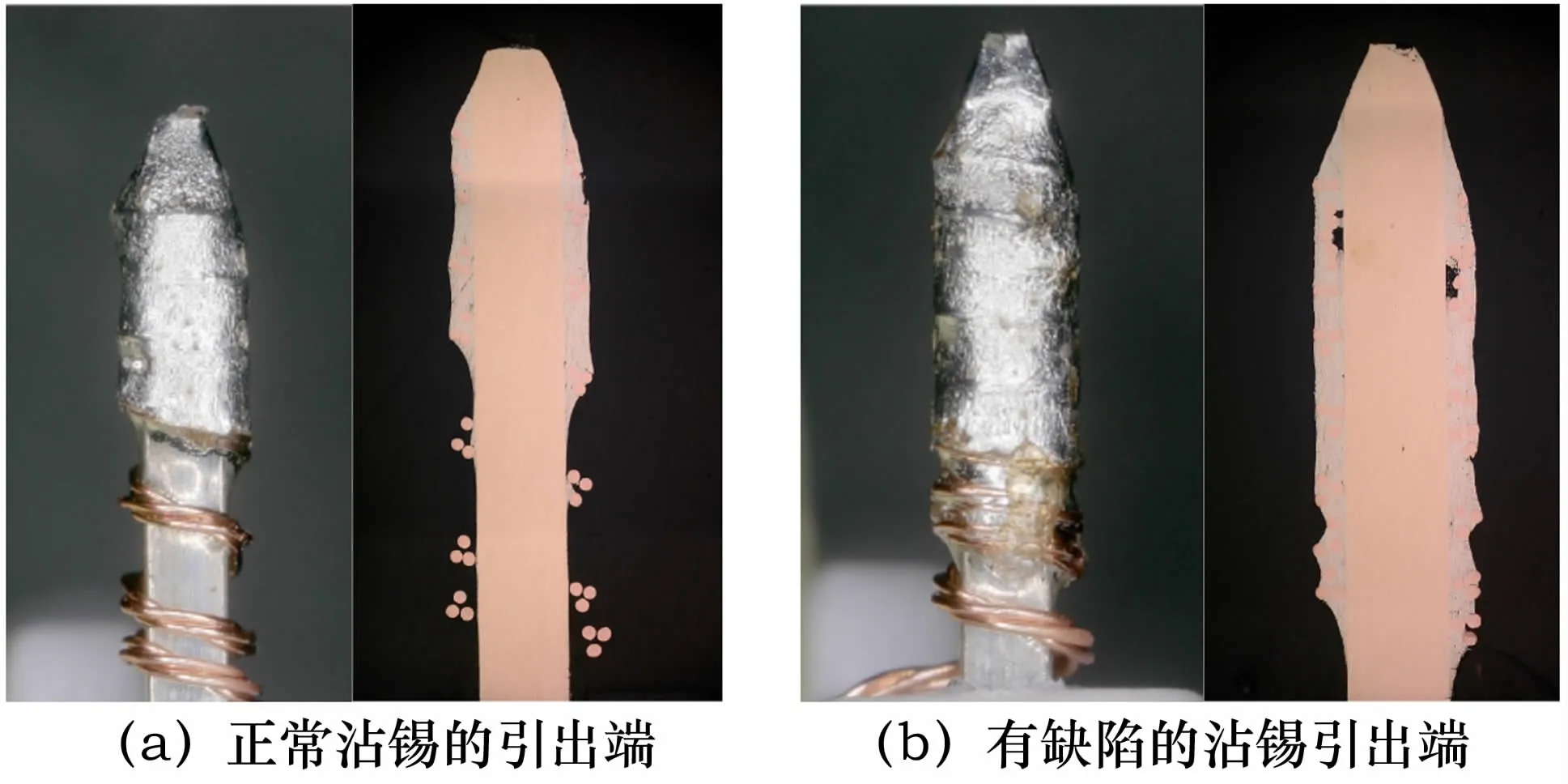

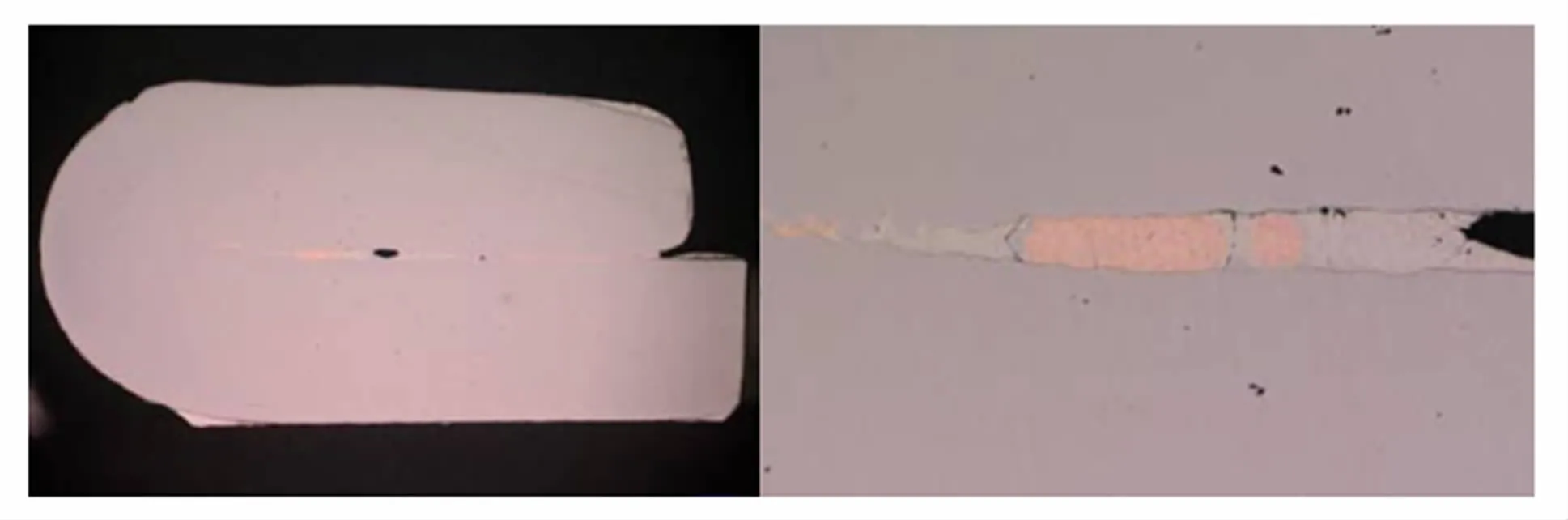

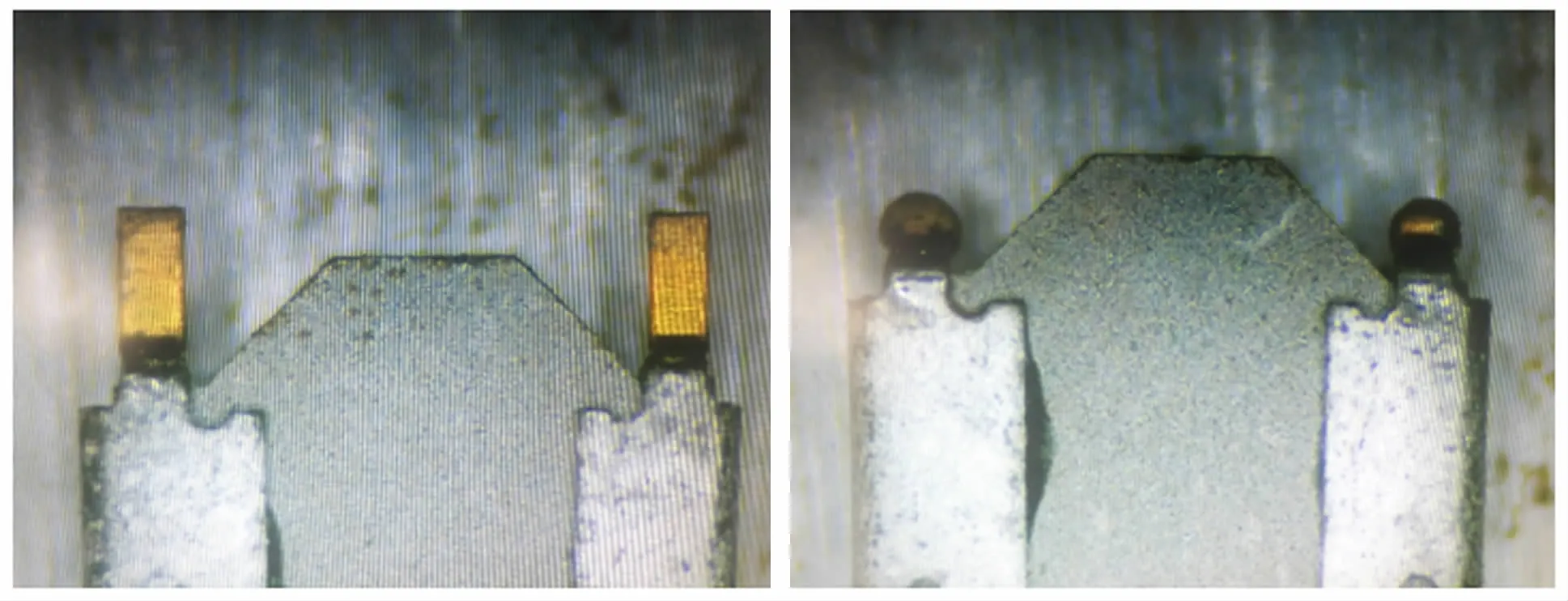

1 沾锡焊接

在常见的继电器、电磁阀等小型线圈的引出端焊接时,沾锡是较常用的焊接工艺,这种工艺应用成熟,硬件成本投资小,可同时对多组线圈进行焊接,一般与全自动多头绕线机联机,方便自动化生产,生产效率高。但熔融的焊锡会对漆包线产生蚀铜现象,使漆包线的截面积减小,尤其是对微小直径的漆包线来讲,如果沾锡时间和温度控制不好,容易导致蚀铜过度,在后续使用中受到冲击、振动时断线。沾锡槽的液面过高,或引出端浸入锡面过深,容易造成引出端沾锡过长,引出端没有漆包线自由圈或自由圈过少,漆包线绷紧,使线圈在后续使用过程中受到冲击、振动时断线。同时,由于无铅焊锡的润湿性不够好,沾锡容易出现空鼓和气泡,且助焊剂的使用,也容易造成对漆包线的腐蚀,在后续使用过程中发生断路失效风险。因此,对可靠性要求高的汽车电子部品,很多已经禁止使用线圈引出端沾锡工艺。另外,欧盟对焊锡的RoHS指令和REACH法规的执行,也是出口产品的一个潜在风险。常见正常沾锡的引出端和有缺陷的沾锡引出端如图1所示。

图1 沾锡引出端图

2 电阻热压焊

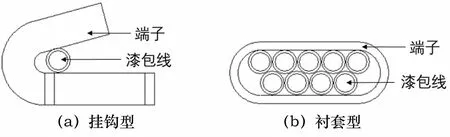

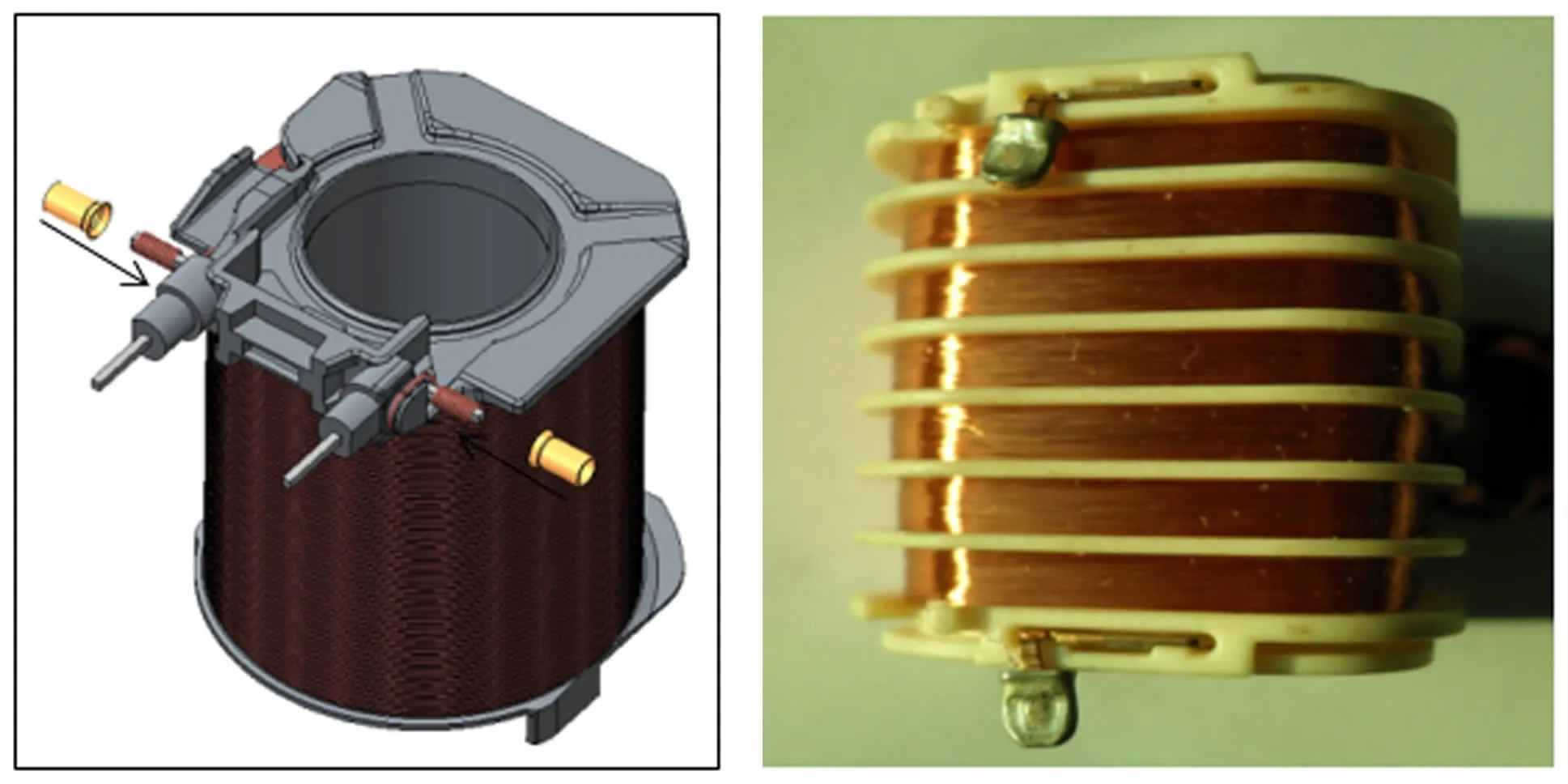

由于漆包线的表面覆有一层绝缘薄膜,故没办法直接采用电阻焊焊接的方式。漆包线电阻热压焊需要将端子设计成特殊的形状来导通电流,从而获得焦耳热来熔化绝缘漆层,最终在无需预先去除绝缘漆层的情况下实现漆包线和端子的可靠连接。常用电阻热压焊端子结构如图2所示。

2.1 挂钩型端子

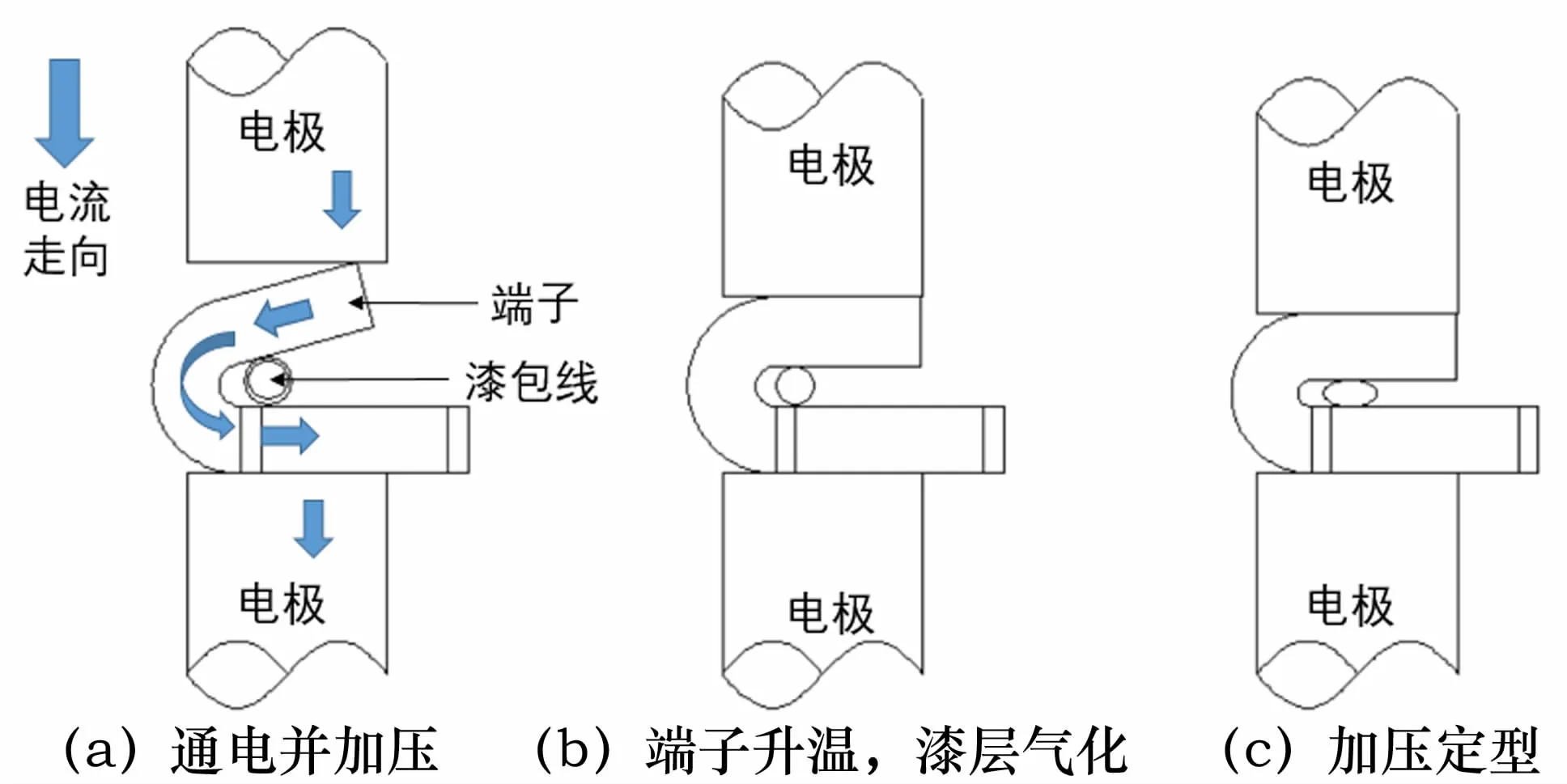

挂钩型端子结构将端子弯成U型,包裹住漆包线 (通常是单芯)进行焊接。焊接样品如图3所示。焊接过程可以分为3个阶段:①开始时通过电极对端子进行加热,电流只在端子内通过;②端子温度持续升高,此时,由于端子发热使漆包线的绝缘漆层气化被剥离,使芯线露出;③电流一部分从挂钩流过,一部分从导线流过,然后,电流经过端子、芯线、端子的顺序流动,随着电极的加压力,使端子与芯线加压定型,完成焊接。焊接过程如图4所示。

图2 常用电阻热压焊端子结构图

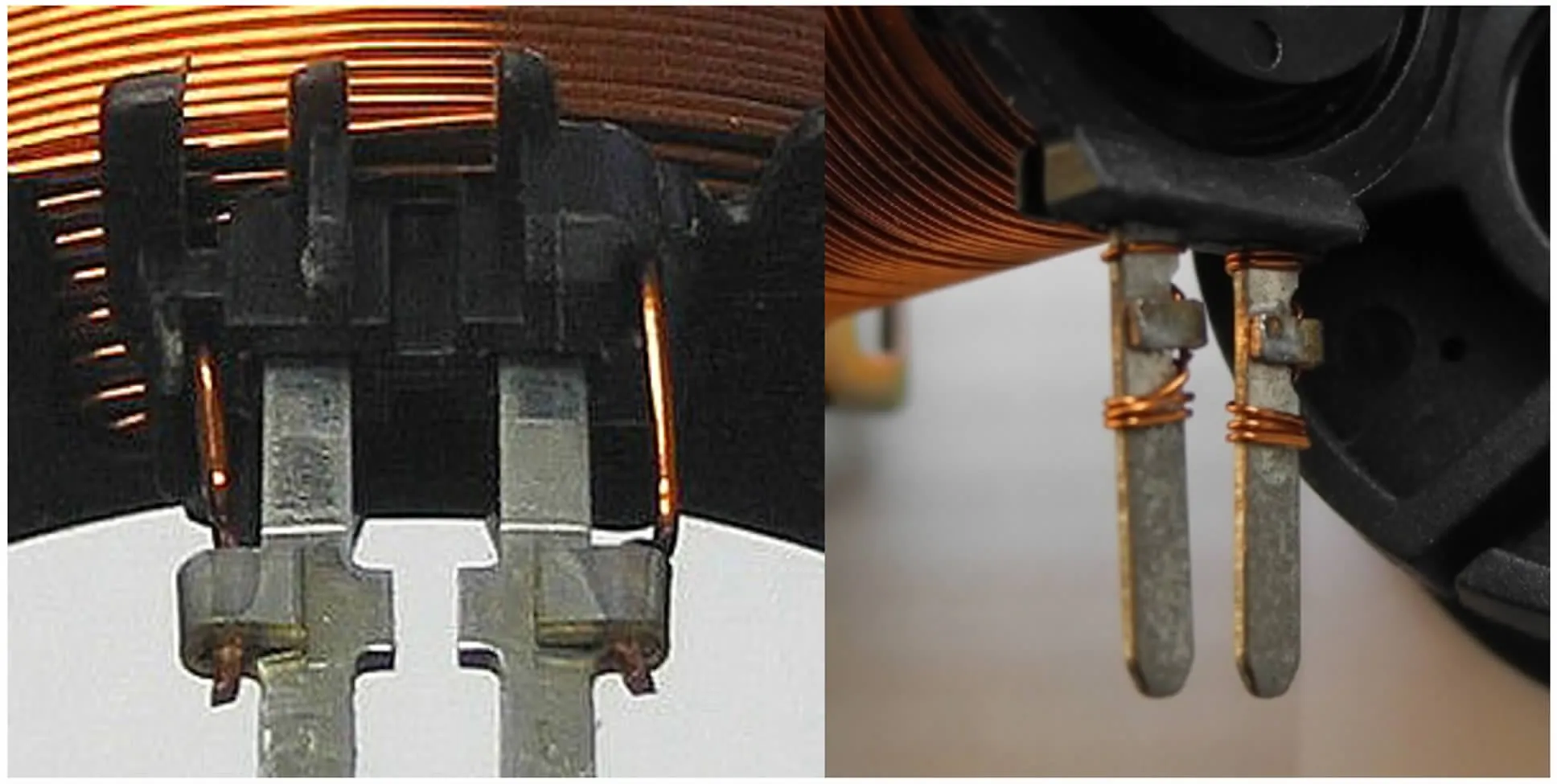

图3 挂钩型端子热压焊样品

图4 挂钩型电阻热压焊焊接过程

挂钩型热压焊容易出现的问题有以下3种情况:①通电初期电流主要通过端子流动,如果电流上升过快可能会导致端子断裂;②初始电流过小,产生的热量不足以使漆包线绝缘漆层剥离气化,造成焊接部位“夹生”,致使导通不良;③有可能出现焊接压力过大,导致挂钩变形量太大漆包线被压的过扁,使焊接后拉拔力不足,冲击振动时容易造成断线。

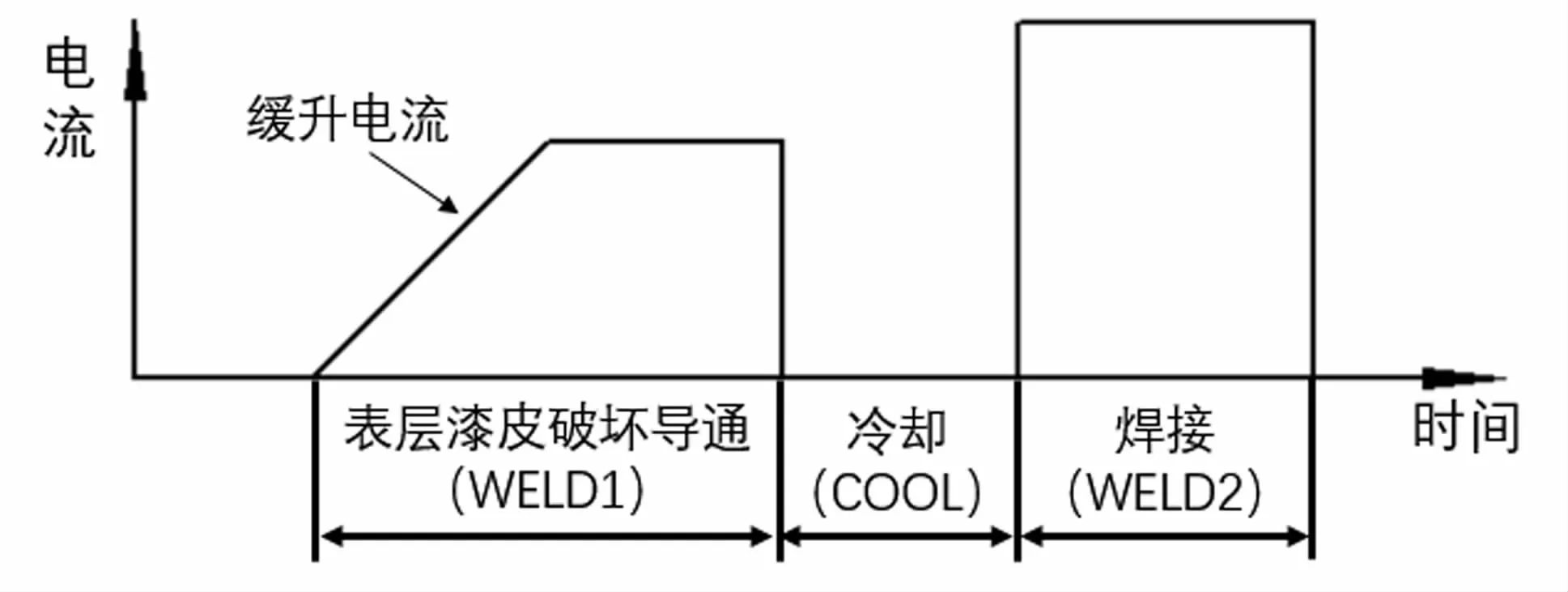

为了避免问题①和问题②,我们一般把焊接电流设置为两段 (或两段以上)焊接,并使用熔深控制挂钩的变形量:第一段采用较小电流,使端子软化并产生热量使漆包线绝缘漆层气化,然后第二段加大电流进行加压定型,完成焊接。挂钩型电阻热压焊焊接规范设定如图5所示。

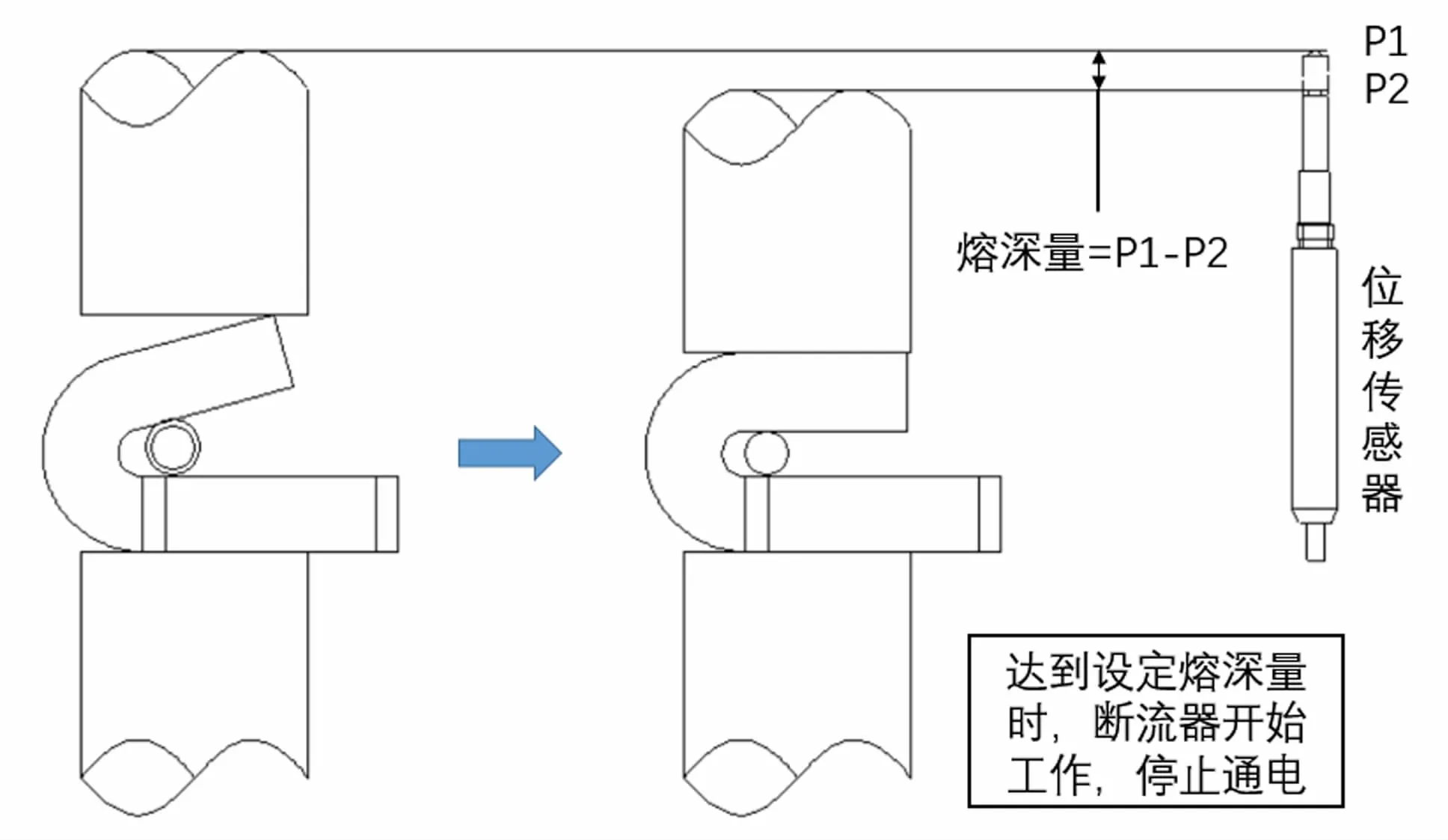

为了解决问题③,我们采用在焊接电极上安装位移传感器,使用焊接电源的中断功能来处理:在开始放电前,通过位置传感器采集上电极的位置P1;然后在放电过程中,实时采集上电极的位置P2;循环比较实时熔深量 (P1-P2)与设定熔深量,当实时熔深量达到设定熔深量时,焊接电源断流器开始工作,停止通电,结束焊接过程。这个功能可以有效地解决挂钩型热压焊的过压问题。焊接电源中断功能示意如图6所示。

图5 挂钩型电阻热压焊焊接规范设定

图6 焊接电源中断功能示意图

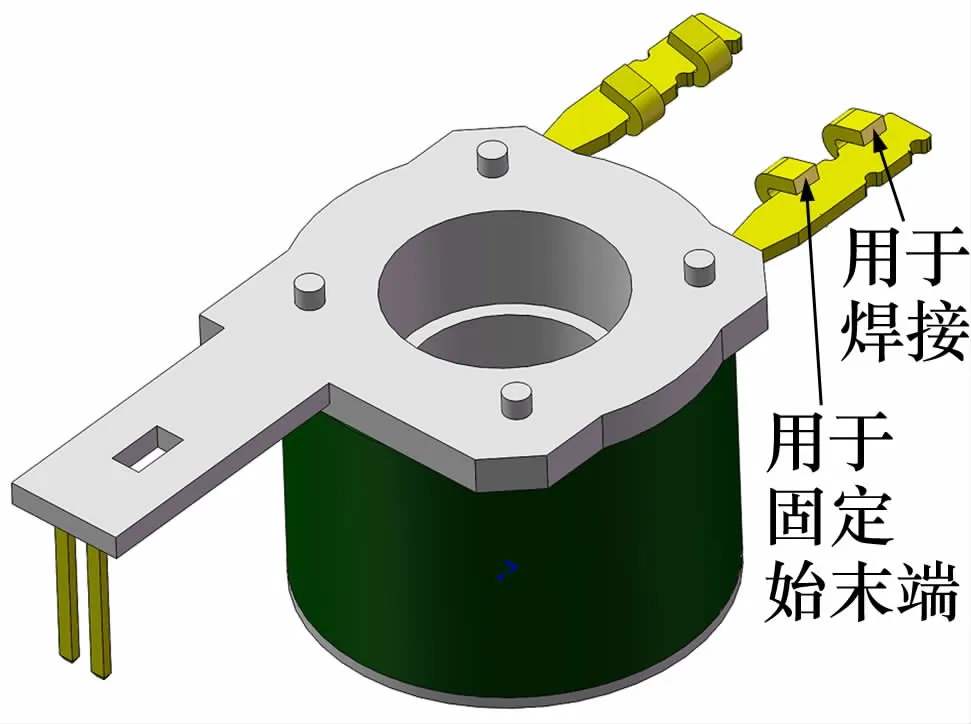

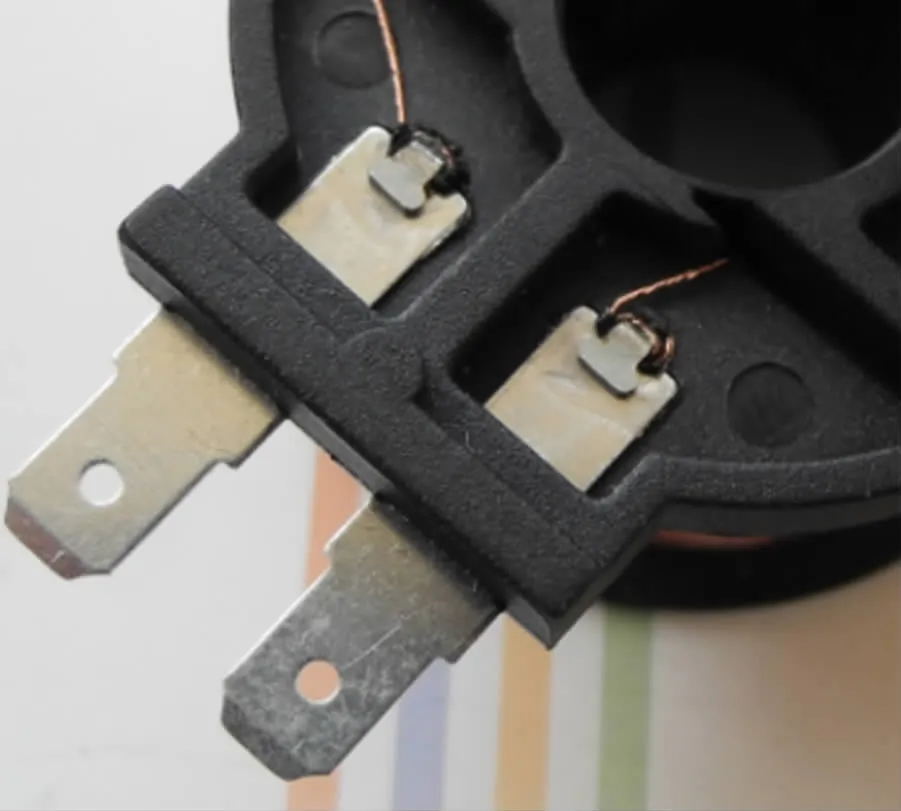

挂钩型端子结构设计建议:①当漆包线直径较粗时,由于绕线张力较大,采用全自动绕线机端子挂线比较困难,端子可采用双挂钩方式,根部挂钩用于固定漆包线始末端,上部挂钩用于焊接,结构如图7所示;②端子镀锡会提高焊接强度。锡的熔点比铜低,锡镀层熔化后可以跟漆包线和端子进一步润湿,大大增加了接触面积,可以提高焊接的可靠性;③对于较细的漆包线线圈,可以将漆包线先进行绞并,再进行焊接,以提高焊接强度。绞合样品如图8所示。挂钩型端子结构热压焊金相图见图9。2.2 衬套型端子

图7 双挂钩结构示意图

图8 漆包线绞合焊接样品

图9 挂钩型端子结构热压焊金相图

衬套型端子结构焊接过程如图10所示,跟上面介绍的挂线钩端子结构类似,电流初始时只通过端子套管的外壁,产生的电阻热使绝缘漆层气化剥离,随着焊接过程的进行,在上下电极的压力作用下,漆包线与端子套筒直接焊接为一体。焊接样品剖面如图11所示。

图12 为衬套型端子热压焊样品金相图,图片从左到右依次展示了热压焊各个阶段的金相图。从左边的图片可以明显地看到漆包线的绝缘漆层 (深褐色区域);经过第二阶段的热压焊后,绝缘漆层气化剥离,芯线和芯线之间形成气孔 (黑色区域),如中间的图片所示;最后,在连续多段电流和加压力的同时作用下,端子内部空间进一步压缩,气孔消失,端子和芯线焊接为一体。

对于一些结构不适合使用挂钩型端子的线圈,比如针式的引出端,可以采用铜管或铜帽包覆焊接方式,如图13所示,同样可以使用电阻热压焊的方式焊接。

图13 针式引出端子铜管热压焊样品

对于大型电机绕组引接线 (漆包线)与外部导线的连接,可以直接将绕组引接线和外部导线使用衬套包覆,直接采用电阻热压焊的方式进行焊接。焊接样品如图14所示。

图14 大型电机绕组引接线与外部导线电阻热压焊样品

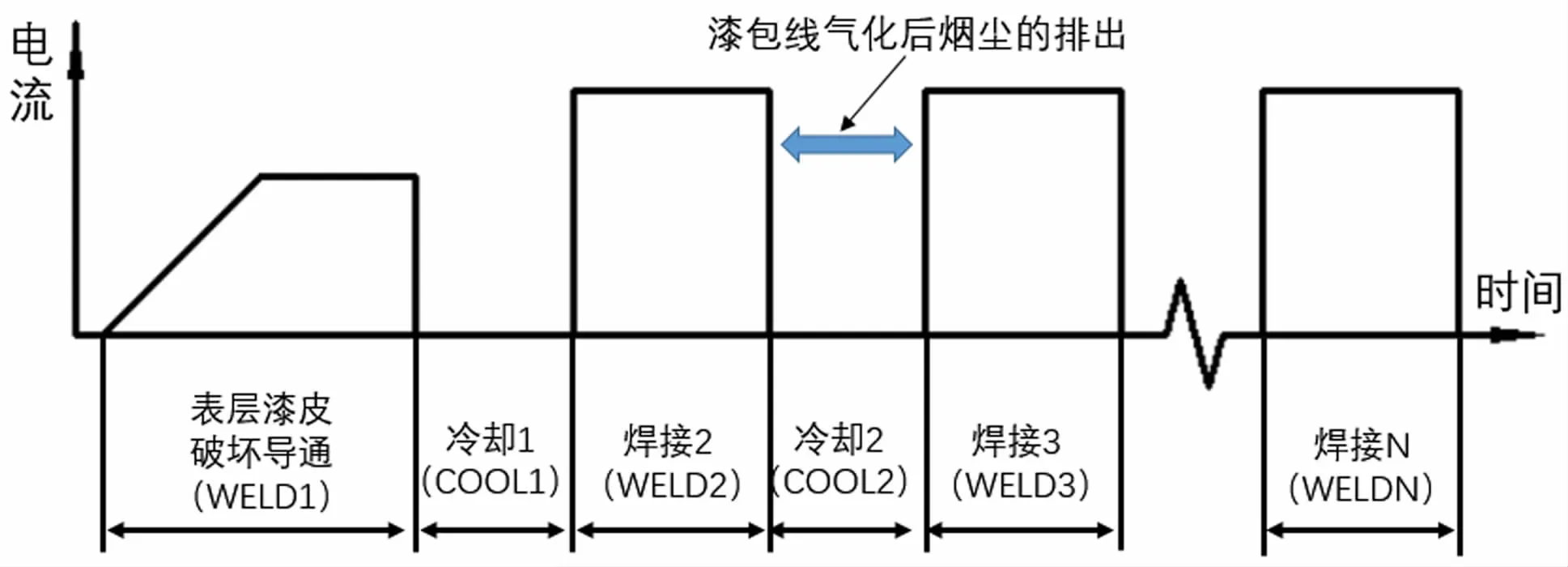

通常衬套型端子结构的焊接截面积较大,推荐使用多脉冲焊接模式进行焊接,通过在脉冲与脉冲之间设置冷却时间,以促进漆包线气化后烟尘的排出。焊接规范设定示意如图15所示。

图15 衬套型电阻热压焊焊接规范设定

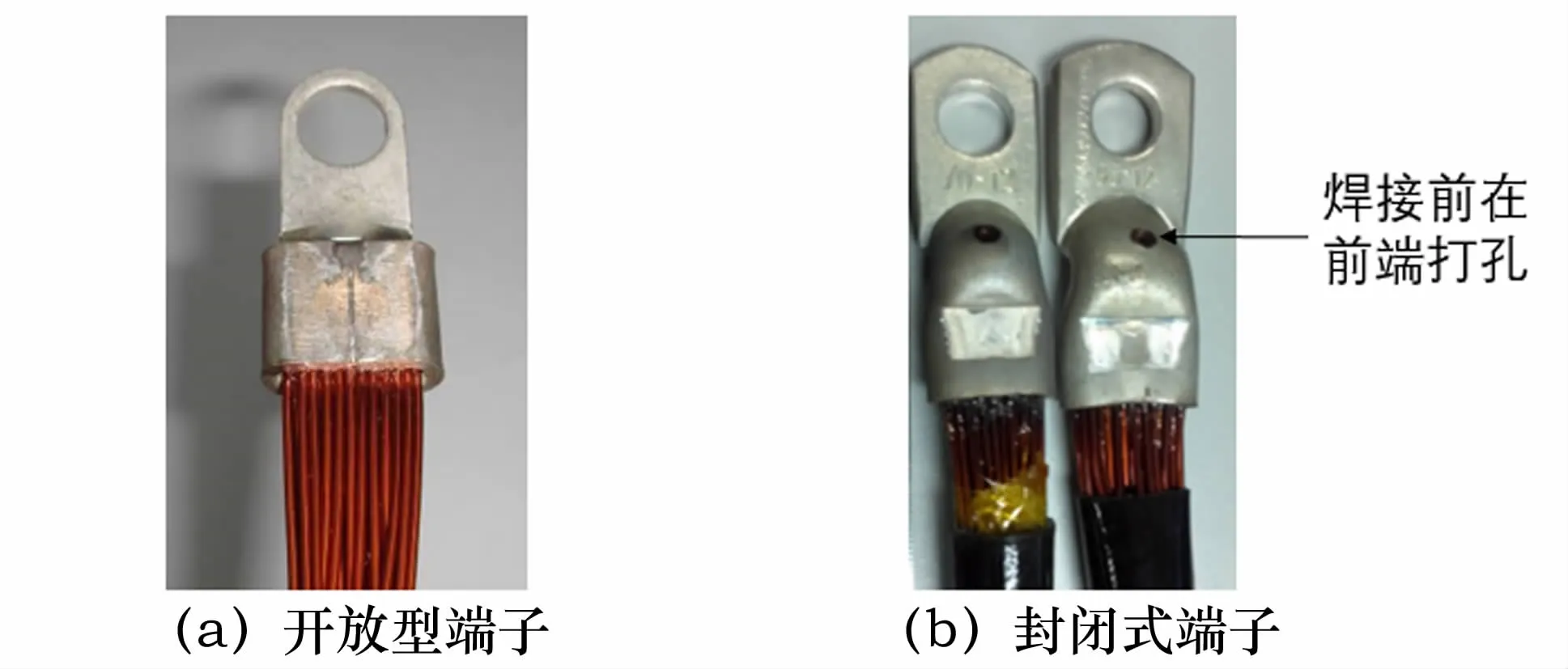

对于封闭式的端子,建议在焊接前在前端打孔,以利于漆包线绝缘漆层气化后烟尘的排出。焊接样品如图16b所示。

图16 开放型端子和封闭式端子焊接样品

3 微型TIG焊接

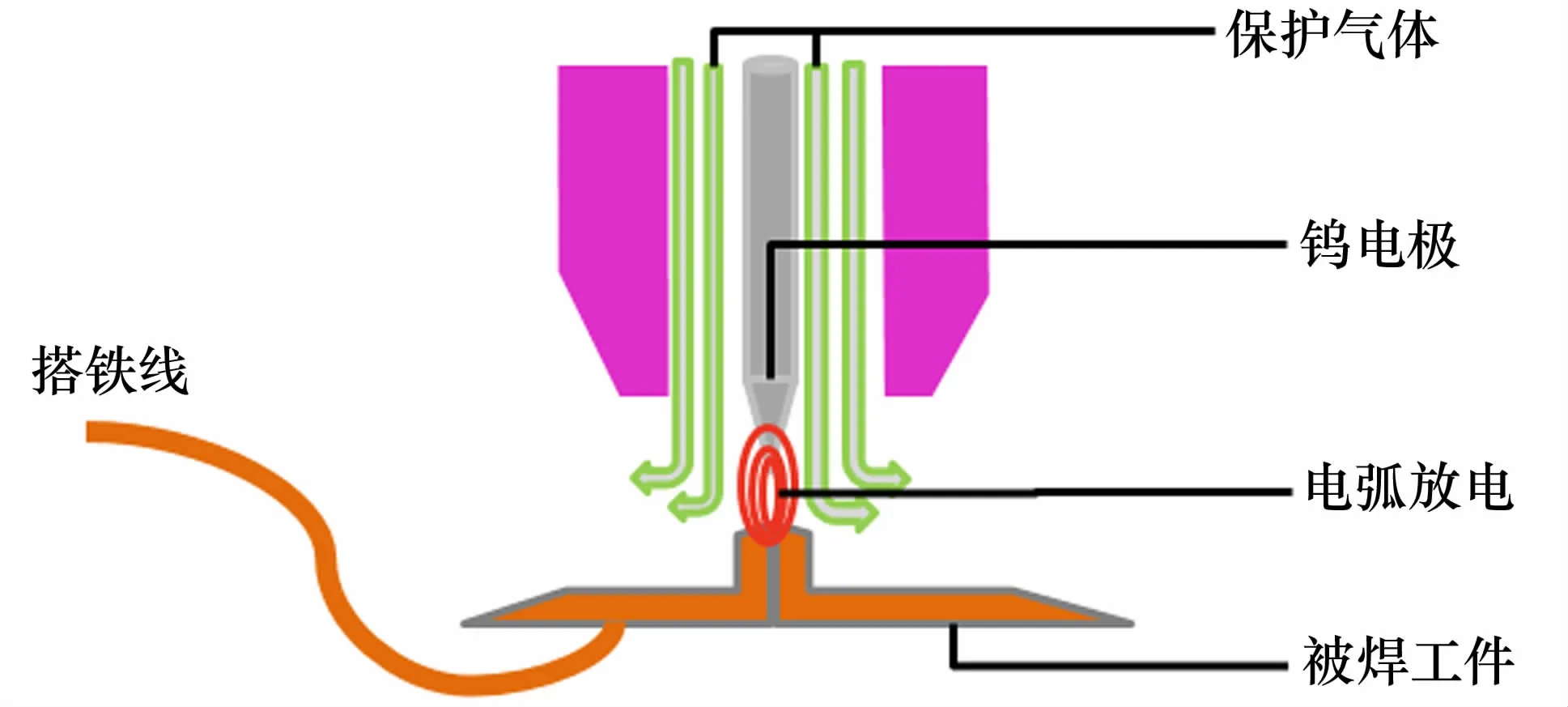

微型TIG焊接 (非熔化极惰性气体保护电弧焊),也称为脉冲电弧焊,是一种使用非熔化钨电极产生电弧、完成焊接的工艺。 微型TIG焊接是一种非接触式焊接工艺, 它使用恒定电流焊接电源,通过在零件和钨电极之间产生电弧,并利用由此产生的热量以最小的热影响区加工出高品质的连接焊缝。与激光焊相比,微型TIG焊对产品的定位精度要求比较低,非常适用于自动化焊接。对于汽车继电器内的漆包线与引出端子的焊接,已逐步推广应用。其工作原理为:在焊炬上通保护气体 (特殊应用可以不通保护气),在保护气体中,使钨电极与被焊接物之间利用高压引弧放电,把高温等离子作为热源,对金属进行熔融焊接。工作原理如图17所示。

图17 微型TIG焊工作原理图

采用微型TIG焊接线圈引出端时,钨电极对准端子端部,利用高压引弧放电将端子端部连同漆包线一起熔融,熔球包裹住漆包线,从而完成焊接。微型TIG焊接线圈引出端,无需加钎料,焊接后不需要额外清理,并且可以目视检查焊接强度。在焊接纯铜或磷青铜等材质的情况下,微型TIG焊与电阻焊和激光焊相比更具优势,铜材具有较高的导热性,电阻焊接的可焊性较差,铜材也就具有较高的光反射率,使用激光焊接的可焊性也不好。微型TIG焊也可以使用在焊接铜包钢丝的情况下,但焊接后熔球表面容易氧化。由于黄铜中含有较低熔点的锌,用微型TIG焊接会产生严重飞溅,内部气孔严重,表面毛刺、凹坑遍布,故不推荐。继电器引出脚微型TIG焊接样品如图18所示。

图18 继电器引出端微型TIG焊效果示意图

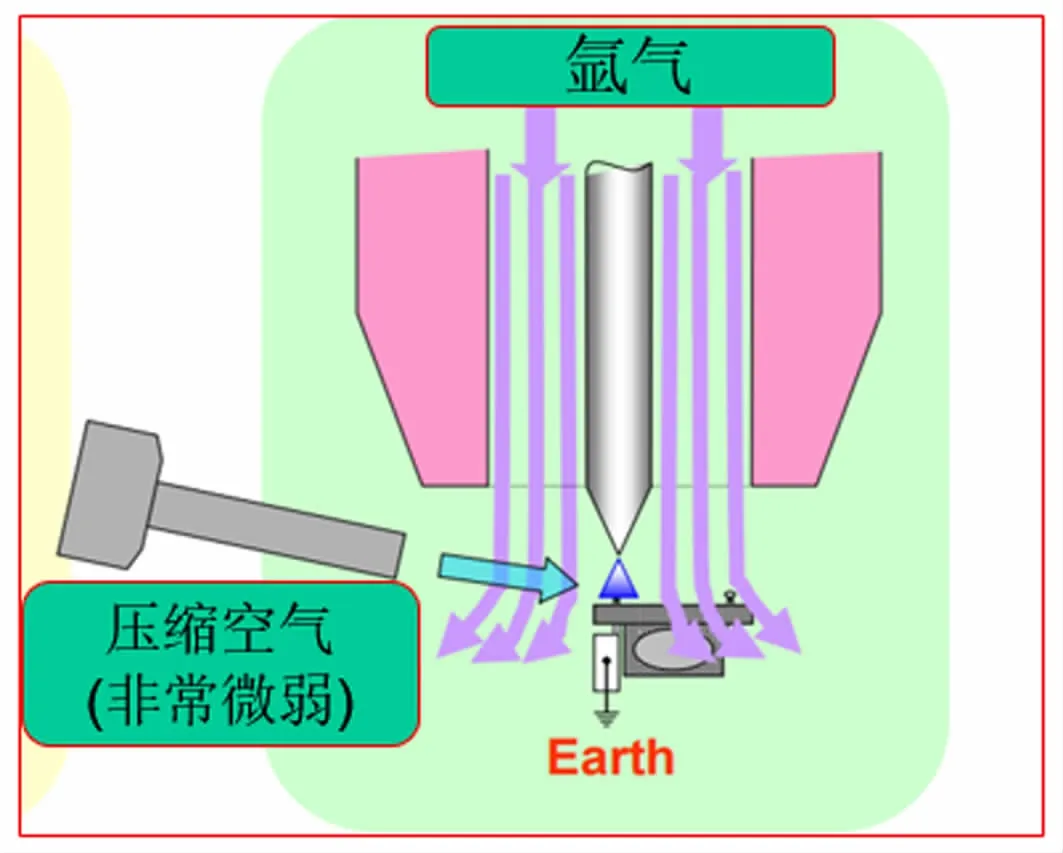

漆包线的材料选择对于线圈引出端进行微型TIG焊接时非常重要的,通常选择耐热温度低于130℃的漆包线。理想情况下,我们希望在焊接过程中将漆包线绝缘漆层完全燃烧清除,从而获得表面光滑连接可靠的焊接接头。但是,如果它们没有完全燃烧并保留在焊接区域,它会导致气孔,焊接不良以及产品电性能不良。在使用微型TIG焊焊接线圈引出端的情况下,侧吹空气的流量和吹气角度是最关键的。

侧吹空气有助于绝缘漆层的完全燃烧,吹走焊接烟尘,只需要非常微弱的侧吹空气。侧吹空气过大,可能会将熔球吹歪或者将电弧吹灭,效果反而不好。吹气装置的吹气方向需要对准引出端头部,保证将空气送入焊接区域。侧吹空气装置示意如图19所示。

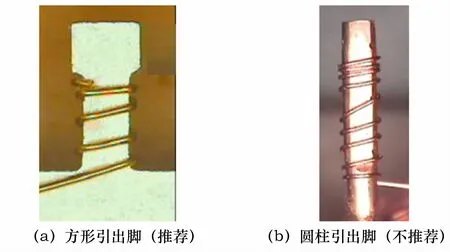

线圈引出端绕线工艺需要以均匀的方式和密度将多匝漆包线缠绕到引出端上。最佳缠绕方式最好通过试验确定。以下为一般经验规则介绍:①漆包线绕线的关键是缠绕位置的可重复性及绕线的张力;②由于圆柱形端子难以在其周围稳定可重复的缠绕导线,容易导致焊接不稳定,建议使用方形端子,引出脚样品图如图20所示;③最上面缠绕2~3圈,最下面缠绕2圈或3圈通常是比较可靠的。

图19 侧吹空气装置示意图

图20 引出脚形状样品图

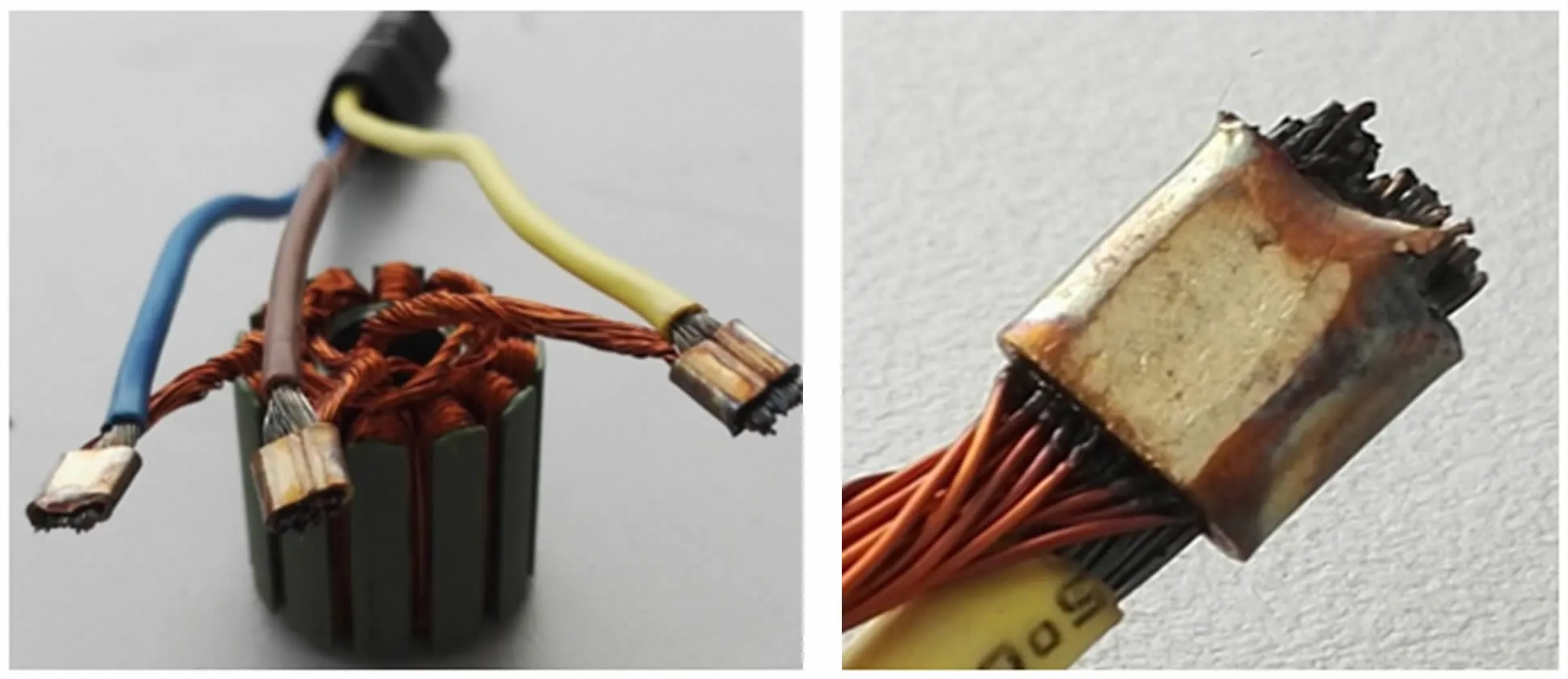

目前,微型TIG焊接在新能源汽车电机定子连接线 (绕组)的焊接上也得到了广泛的应用。新能源汽车一般通过电机驱动汽车行驶,相比于传统电机,新能源汽车使用的电机需要满足一系列特殊的设计要求,其定子绕组的绕线方式有很大区别,具体到电机的生产工艺上,也需要进行技术改变。U型连接线上具有绝缘漆,因此,通过具有低发热量的微型TIG焊接工艺加工的焊接接头可以保证U型连接线上的绝缘漆层不被焊接时的高温损坏。新能源汽车电机定子连接线微型TIG焊接样品如图21所示。

4 激光焊

激光焊接漆包线与引出端子,由于激光的光斑直径较小,一般小于1 mm,因此,非常适用于微小元件的焊接,比如贴片元件引脚等,如图22所示。

图21 新能源汽车电机定子连接线微型TIG焊接样品

图22 贴片电感引出脚焊接样品

类似于微型TIG焊,激光焊接也可以不用去除绝缘漆层直接焊接,可直接对准端子端部进行焊接,但对焊接的部位定位要求比微型TIG焊要高,一般定位精度要求控制在0.05~0.1 mm以内;对端子直径也有要求,一般要小于光斑直径,不能过大,否则不能形成完整的熔球,容易造成焊不透,有气孔及夹渣现象,漆包线容易折断,无法满足冲击振动要求。

虽然激光焊接设备价格较贵,但焊接效率很高,对元件的热影响区小,随着车用元器件体积越来越小,精度越来越高,激光焊接的应用前景会越来越好。

5 总结

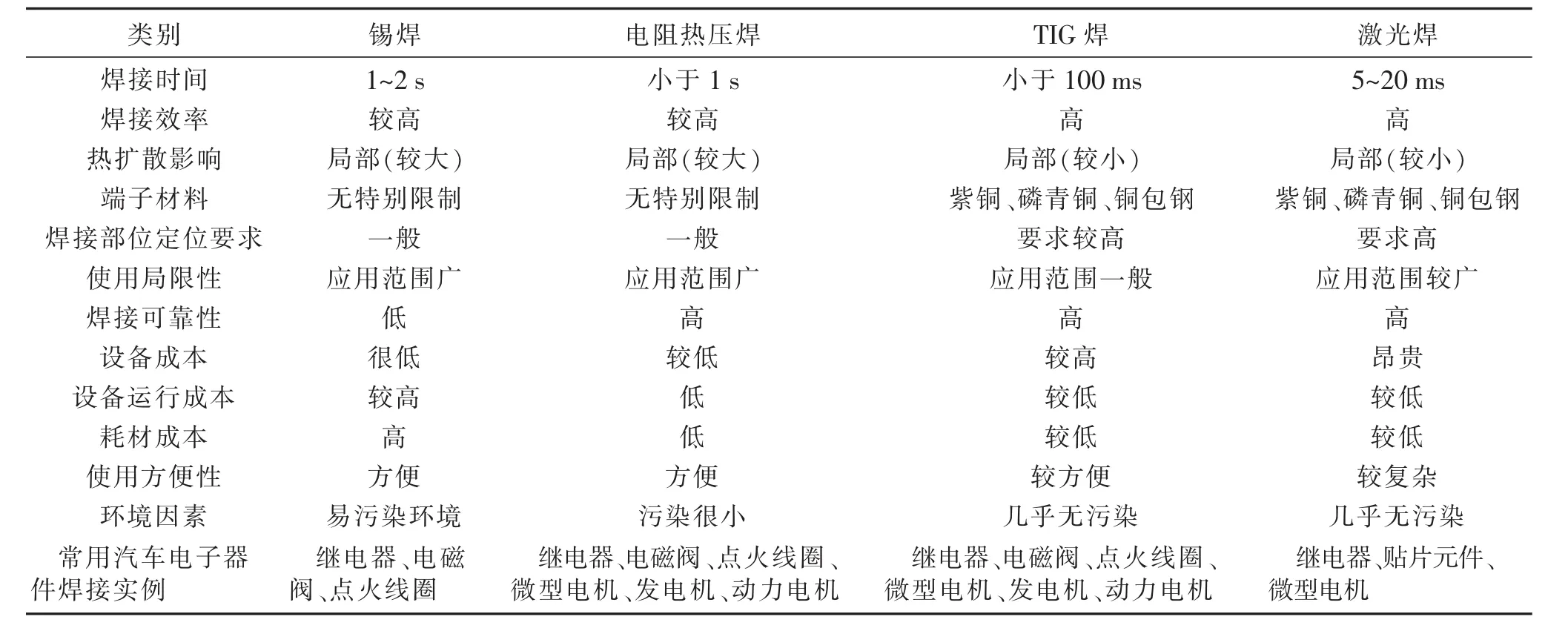

4种焊接方式对比见表1。

表1 漆包线和引出端焊接方式对比列表