TA2,Q345及其爆炸复合板高周疲劳性能研究

2019-08-22罡2崔小玉范蕙萍

孙 倩,张 霞,张 罡2,崔小玉,范蕙萍,田 娇

(1.青岛理工大学 琴岛学院,山东青岛 266106;2.沈阳理工大学,沈阳 110159)

0 引言

爆炸焊[1]又称爆炸压焊,是指利用炸药爆炸产生的冲击力使得工件迅速碰撞而实现焊接的方法。钛/钢复合板即是以钢材为基板、钛材为覆板爆炸焊接而成的。钛/钢复合板利用了基材优良的力学性能作为结构件受力部分、覆材优良的耐腐蚀性能作为耐蚀层,可以大量节约钛材,并降低材料成本,应用于航空航天、船舶、军工、化工等领域。

20世纪80年代,钛/钢爆炸复合板界面就形成“界面区”概念,并把界面区看成有一定厚度的三维空间[2-3]。对于钛/钢“界面区”的研究主要体现在界面组织、力学性能、电化学性能等方面。祖国胤等[4-6]检测证实钛/钢界面存在纳米尺度的过渡层,并包含有固溶体组织和少量金属间化合物。翟伟国等[7-8]研究表明,钛/钢复合板抗拉强度高于钛材和钢材,剪切强度达到国家标准要求;并检测到钛/钢界面覆材侧存在Ti再结晶形成的细晶绝热剪切线。郑远谋[9]发现采用退火热处理工艺,这种绝热剪切线会消失。韩小敏等[10]检测钛/钢界面基材钢侧发生了腐蚀,由于钛和铁之间存在电负性差,导致形成原电池效应。钛由于电极电位较低成为阴极受到保护,而钢则作为阳极受到腐蚀。

截止目前,钛/钢“界面区”的力学性能的研究主要集中在静态拉伸、冲击韧性、硬度、剪切等方面,而动态疲劳性能的试验研究鲜有报道。鲁汉民等[11]对钛/钢爆炸复合板抗剪切疲劳特性分析表明:疲劳裂纹萌生于基材表面,最后在TA2纯钛端剪切侧断裂。崔建国等[12]对LY12六层爆炸复合板的分层韧性、裂纹扩展研究表明:裂纹在到达界面后发生了转折而沿界面扩展,能量大量消耗在界面上,相应提高了层合板的断裂韧性。崔建国等[13]又对LY12/Cu异种金属复合板疲劳性能考察表明,界面两侧的材料弹塑性失配对界面裂纹扩展的驱动力有重要影响。本文以覆板工业纯钛TA2、基板Q345、爆炸复合板TA2/Q345为研究对象,对比分析其疲劳性能,通过观察断口形貌特征,考察界面材料弹塑性的差异对疲劳强度和疲劳裂纹扩展的影响。

1 试验材料及方法

基板为Q345钢,正火态,厚度20 mm;覆板为工业纯钛TA2,退火态,厚度3 mm;经爆炸焊接而成的TA2/Q345复合板。为便于试验研究,三者均采用6 mm厚度(TA2/Q345复合板从基板侧厚度方向切掉17 mm)。

1.1 静态拉伸试验

根据GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》,线切割截取TA2,Q345,TA2/Q345复合板拉伸试样,在WAW-500型微机控制液压伺服万能试验机上进行静态拉伸试验。试样原始标距L0=56.5 mm,平行段长度L=80 mm,过渡段圆弧半径r=20 mm,平行段表面粗糙度为0.8 μm。

1.2 轴向拉-压疲劳试验

根据GB/T 3075—2008《金属材料 疲劳试验 轴向力控制方法》,线切割截取TA2,Q345,TA2/Q345复合板疲劳试样。因疲劳试验机夹面限制,要求工件最小厚度10 mm(本次试样厚度为6 mm),故在试样两侧加铝合金垫板。疲劳试样和试验加载示意图如图1,2所示。

图1 疲劳试样实物图

图2 疲劳试验加载示意

高周疲劳试验采用MTS810疲劳试验机。在室温条件下,根据单点法(σmax=Kσb)测疲劳,依次选取6个应力级0.6σb,0.5σb……;试验时逐渐降低应力级别,波形为正弦波,频率f=30 Hz,应力比R=-1,基板和覆板加载次数107次,爆炸复合板TA2/Q345加载次数2×106次。

采用TESCAN-MAIA3扫描电镜观察基板Q345、覆板TA2、复合板TA2/Q345的疲劳断口形貌。

2 试验结果与分析

2.1 静态拉伸试验结果与分析

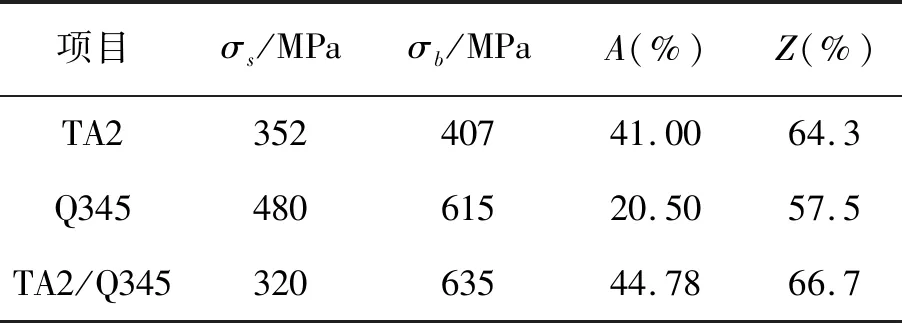

经过基板Q345、覆板TA2、爆炸复合板TA2/Q345的拉伸试验,得到强度和塑性指标,其结果如表1所示。

表1 Q345,TA2,TA2/Q345拉伸试验结果

依据文献[14],复合板的理论抗拉强度可由公式σb=(σ1t1+σ2t2)/(t1+t2)计算得出(其中,σ1,σ2表示基板和覆板的抗拉强度,t1,t2表示基板和覆板的厚度)。计算可得TA2/Q345复合板的理论σb=511 MPa,试验σb=635 MPa(远远大于理论值),伸长率44.78%,断面收缩率66.7%,说明此钛/钢爆炸复合板强度和塑性匹配良好,满足工程应用的要求。

根据经验公式σ-1p=0.23(σs+σb)[15]估算材料疲劳极限(σ-1p:应力比为-1时,拉-压疲劳极限),基板Q345:σ-1p=251 MPa;覆板TA2:σ-1p=174 MPa;复合板TA2/Q345∶σ-1p=219 MPa。

2.2 轴向拉-压高周疲劳试验结果与分析

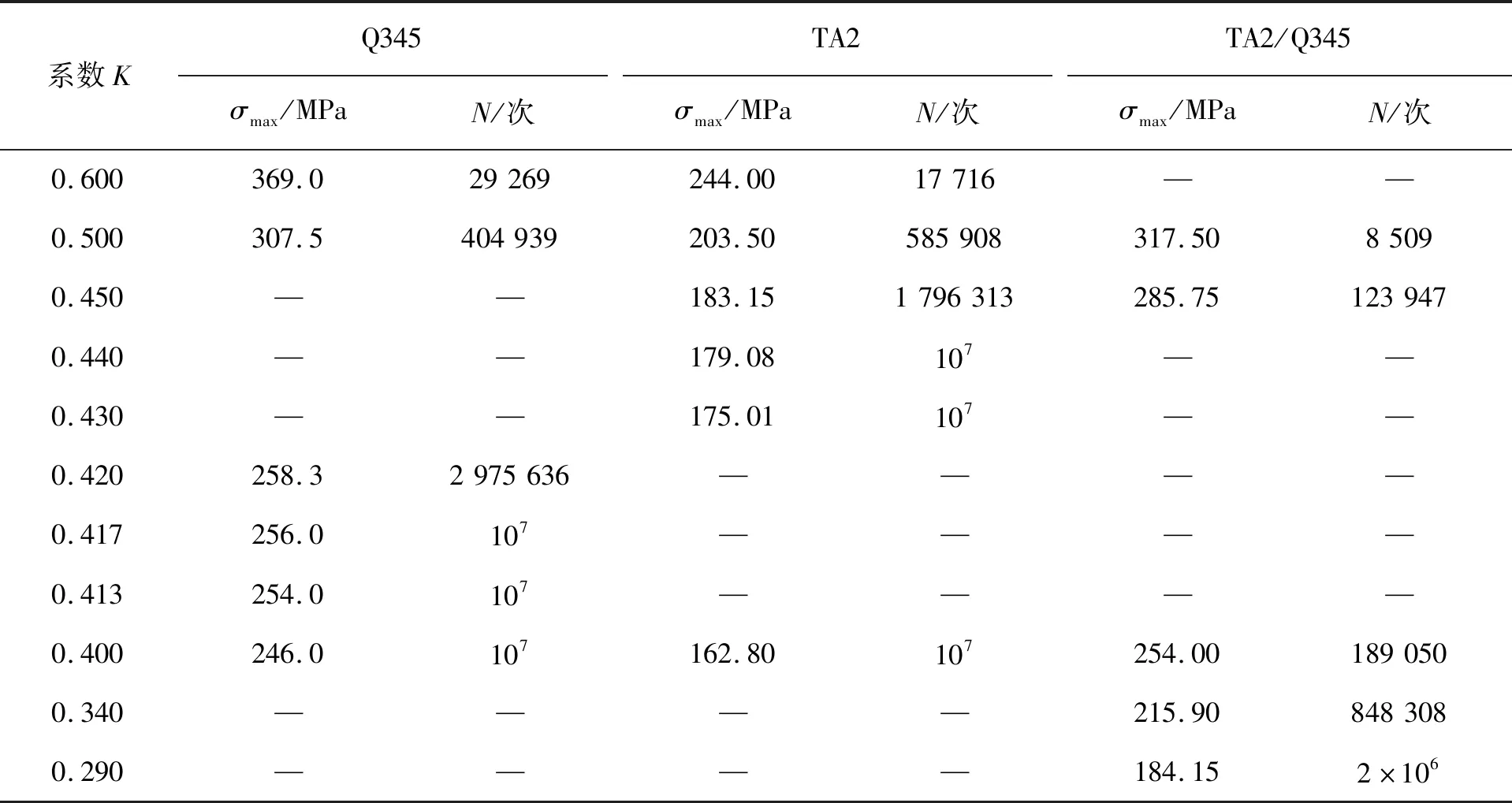

经过基板Q345、覆板TA2、爆炸复合板TA2/Q345的拉-压高周疲劳试验,得到最大应力σmax与疲劳寿命N相关数据,其结果如表2所示;疲劳断裂图如图3所示。

表2 Q345,TA2,TA2/Q345高周疲劳试验结果

(a)基板Q345 (b)覆板TA2 (c)复合板TA2/Q345

图3 疲劳试验断裂试样

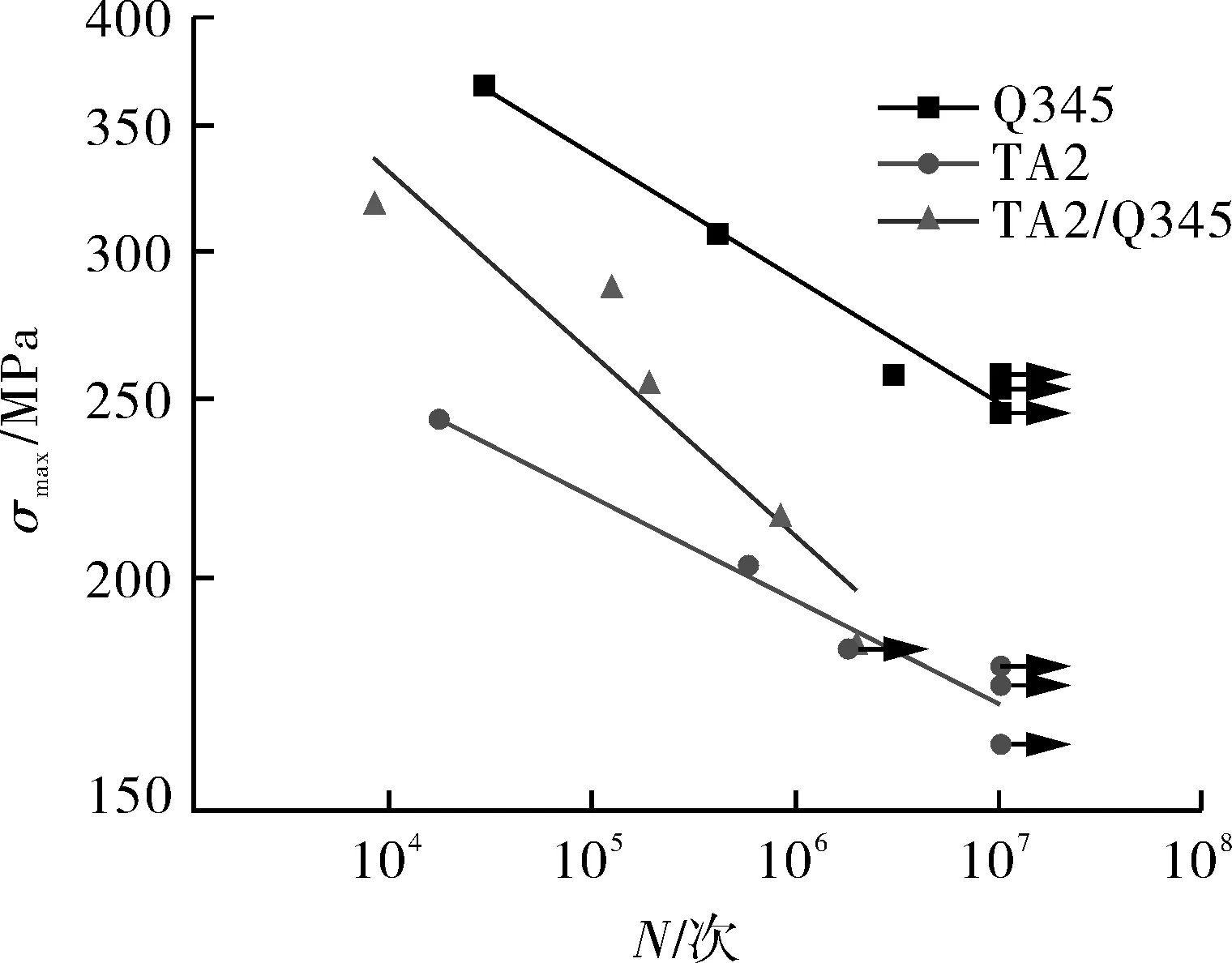

将试验数据最大应力幅σmax和疲劳寿命N分别取对数后,采用Origin软件分别对基板Q345、覆板TA2、爆炸复合板TA2/Q345进行线性拟合,得出其S-N曲线如图4所示。

图4 Q345,TA2,TA2/Q345的S-N曲线

由S-N曲线可以看出,基板、覆板、复合板在高的应力幅作用下,试样经过较少的循环次数即发生疲劳断裂,而随着应力级别的降低,试样疲劳断裂时所受的循环次数升高,最终接近疲劳曲线的水平段,相应的应力幅值即为各自的疲劳极限(应力比R=-1)。

由图4拟合可得出Q345,TA2,TA2/Q345的最大应力幅σmax和疲劳循环寿命N之间的关系方程分别如下。

基板Q345:

lgσmax=2.8563-0.06573lgN

(1)

覆板TA2:

lgσmax=2.62257-0.05551lgN

(2)

复合板TA2/Q345:

lgσmax=2.91564-0.09862lgN

(3)

Q345,TA2取N=107次作为材料的疲劳极限,TA2/Q345爆炸复合板属于焊接件,取N=2×106次作为疲劳极限,可得到基板Q345疲劳极限为249 MPa,覆板TA2疲劳极限为171 MPa,爆炸复合板TA2/Q345疲劳极限为197 MPa。即复合板TA2/Q345的疲劳极限介于基板Q345与覆板TA2之间。此试验结果与经验公式估算值相比较,基板和覆板的相差不大,比估算值低2~3 MPa;而复合板试验值偏离预估值22 MPa。可以预测,TA2/Q345爆炸复合板界面不均匀性的组织、缺陷等因素降低了材料的疲劳性能。

综合材料的抗拉强度和疲劳极限,计算出材料的疲劳比,Q345,TA2,TA2/Q345抗拉强度σb与σ-1p满足的线性关系如下。

基板Q345:

σ-1p=0.40σb

(4)

覆板TA2:

σ-1p=0.42σb

(5)

复合板TA2/Q345:

σ-1p=0.31σb

(6)

相比较,基板和覆板的疲劳性能更为稳定。复合板TA2/Q345的疲劳比最小,抵抗疲劳作用的能力较差。由上述试验可知复合板TA2/Q345抗拉强度优于基板和覆板,但其疲劳极限并不是最优,而是低于基板Q345,高于覆板TA2。这主要是由于本身疲劳强度分散性很大,疲劳断裂的影响因素较多,爆炸复合板TA2/Q345结合界面不均匀组织、缺陷、成分差异造成的,而且在结合界面处有不止一处裂纹源(由下述疲劳断口形貌观察可知)。

3 疲劳断口形貌分析

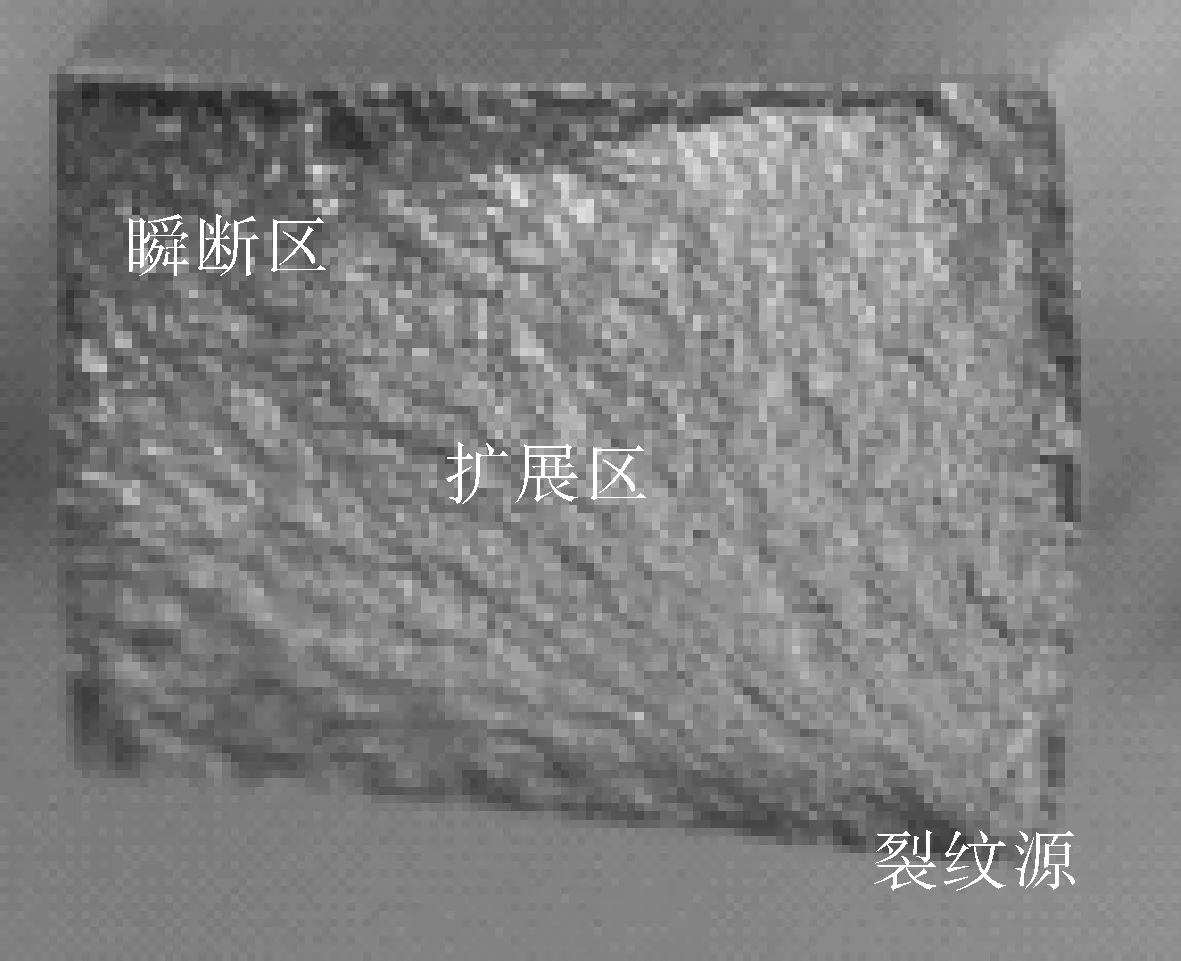

3.1 基板Q345疲劳断口形貌分析

由图3中可以看出,试样断裂位置都在中间最细部位。其中基板Q345在最大循环应力369 MPa和258.3 MPa下的宏观断口分别如图5(a),(b)所示,可以看出,疲劳断口由3部分组成:疲劳裂纹源区、裂纹扩展区、瞬断区。裂纹源区断面平整光亮,有金属光泽;并且以裂纹源为核心呈扇形的解理面向四周扩散。裂纹源萌生于试样外表面的棱角和平面处,原因是试样外表面由加工状态差引起应力集中所致,即外表面所受的应力比内部大,内部完全被晶粒的四周所包围,而表面晶粒所受的约束较少,因此比内部晶粒易于滑移[16]。裂纹扩展区位于断口的中部,有疲劳台阶,呈放射状、光亮的射线;而且图5(b)比图5(a)所占的面积要大,故随着应力水平的降低,裂纹扩展区的面积应逐渐变大,裂纹扩展速率逐渐变小。瞬断区颜色较暗,断口粗糙不平,有明显的撕裂棱。

(a)循环应力369 MPa

(b)循环应力258.3 MPa

图5 Q345疲劳宏观断口

基板Q345在最大循环应力258.3 MPa下的裂纹源及扩展区微观断口如图6所示,可以看出,疲劳断口是解理断裂,Q345试样在远低于屈服极限的应力循环作用下,材料的塑性形变过程严重受阻,材料不能以形变方式、而是以分离来顺应外加应力时,就发生解理裂纹。图6(a)中箭头方向代表裂纹扩展方向,裂纹源呈放射状花样沿裂纹扩展方向延伸。图中可见少量的夹杂物,对解理裂纹亦有重要影响。

(a)裂纹源区

(b)扩展区

图6 最大循环应力258.3 MPa下Q345疲劳微观断口

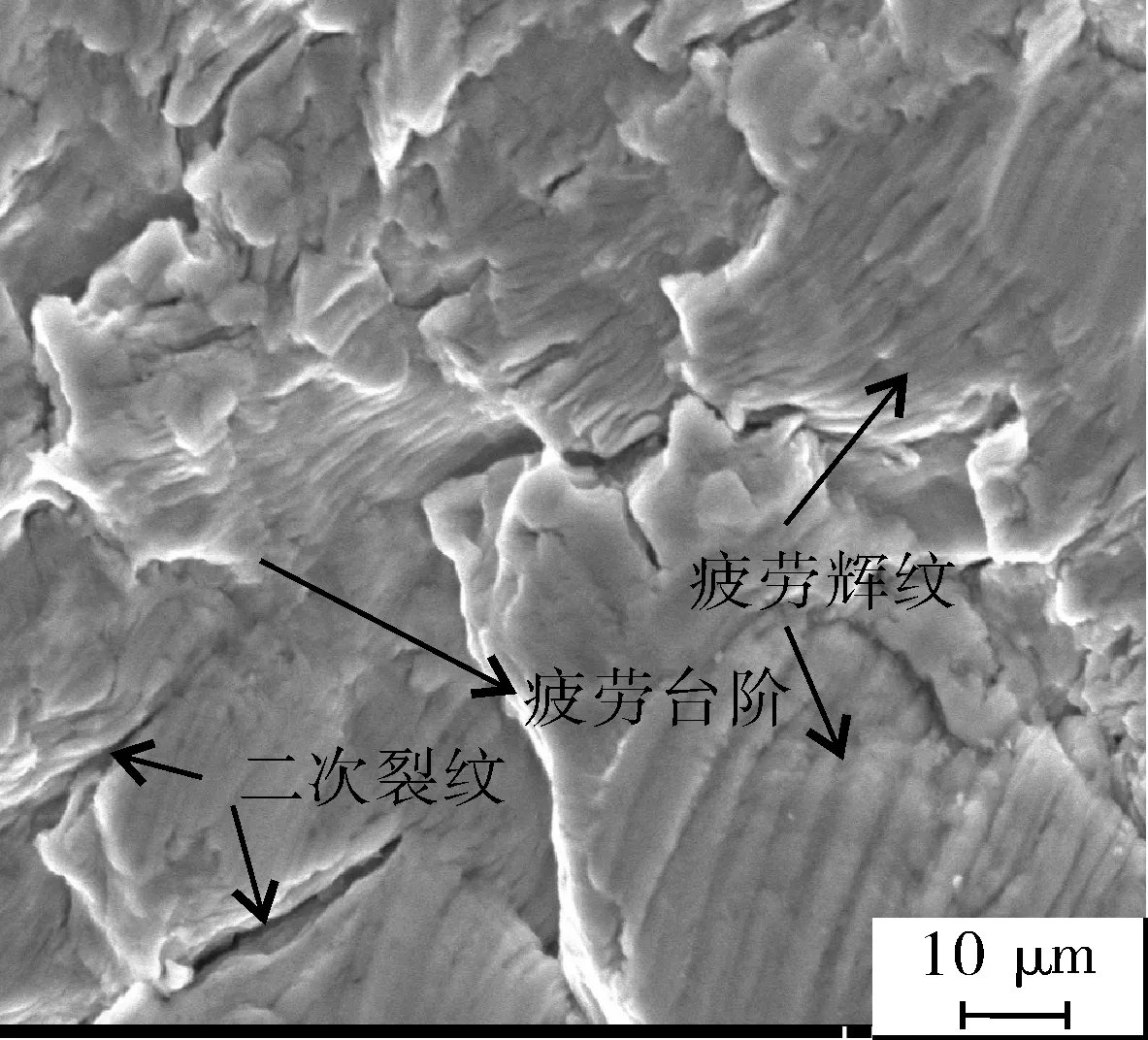

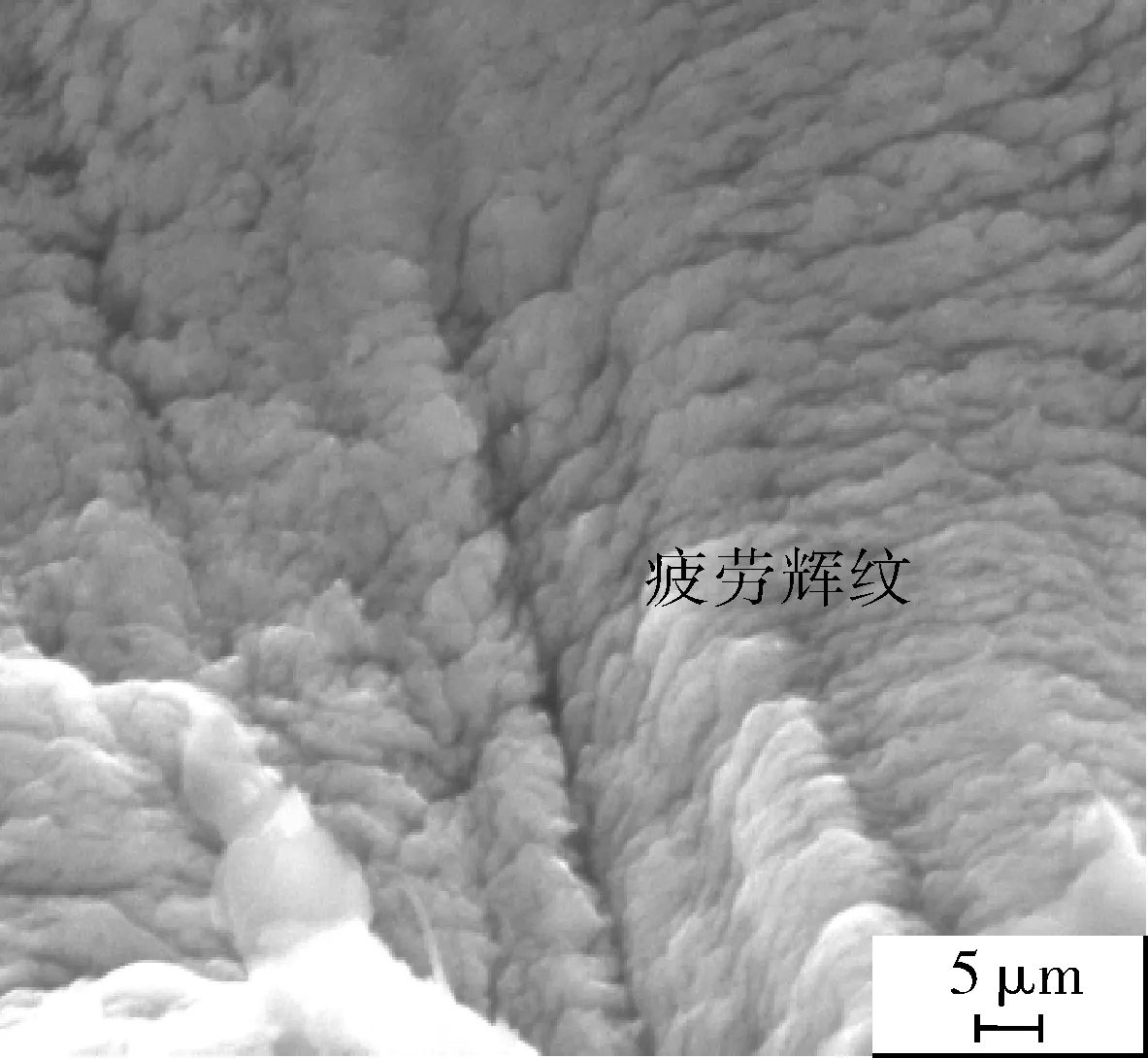

由图6(b)中可以看到疲劳台阶、疲劳辉纹、二次裂纹等微观特征。在疲劳台阶的作用下,疲劳断面上有许多大小不同、高低不同的小断块组成,每个小断块上分布着连续且相互平行的疲劳辉纹,略弯曲且凸向裂纹前进方向,疲劳辉纹方向与裂纹扩展方向垂直。依据Smith模型,每经过一次加载循环,裂纹尖端即经历一次锐化-钝化-再锐化过程,裂纹扩展一段距离,断口表面产生一道疲劳辉纹。即每一条疲劳辉纹代表一次载荷循环,疲劳辉纹数量与循环次数相等;而且随着疲劳裂纹的扩展,疲劳辉纹间距逐渐变大,疲劳裂纹扩展速率加快,直至裂纹尺寸达到临界值后随即出现最终失稳断裂。

疲劳裂纹扩展中伴有较多二次裂纹,二次裂纹为穿晶形式,方向不一,有的与辉纹方向平行,有的与辉纹方向垂直。从微观组织分析,Q345钢中存在珠光体组织,珠光体由硬度较低的铁素体和硬度较高的渗碳体两相组成,两相界面是薄弱区;疲劳裂纹萌生之后很容易沿着相界面扩展,同时也极易形成二次裂纹[17]。

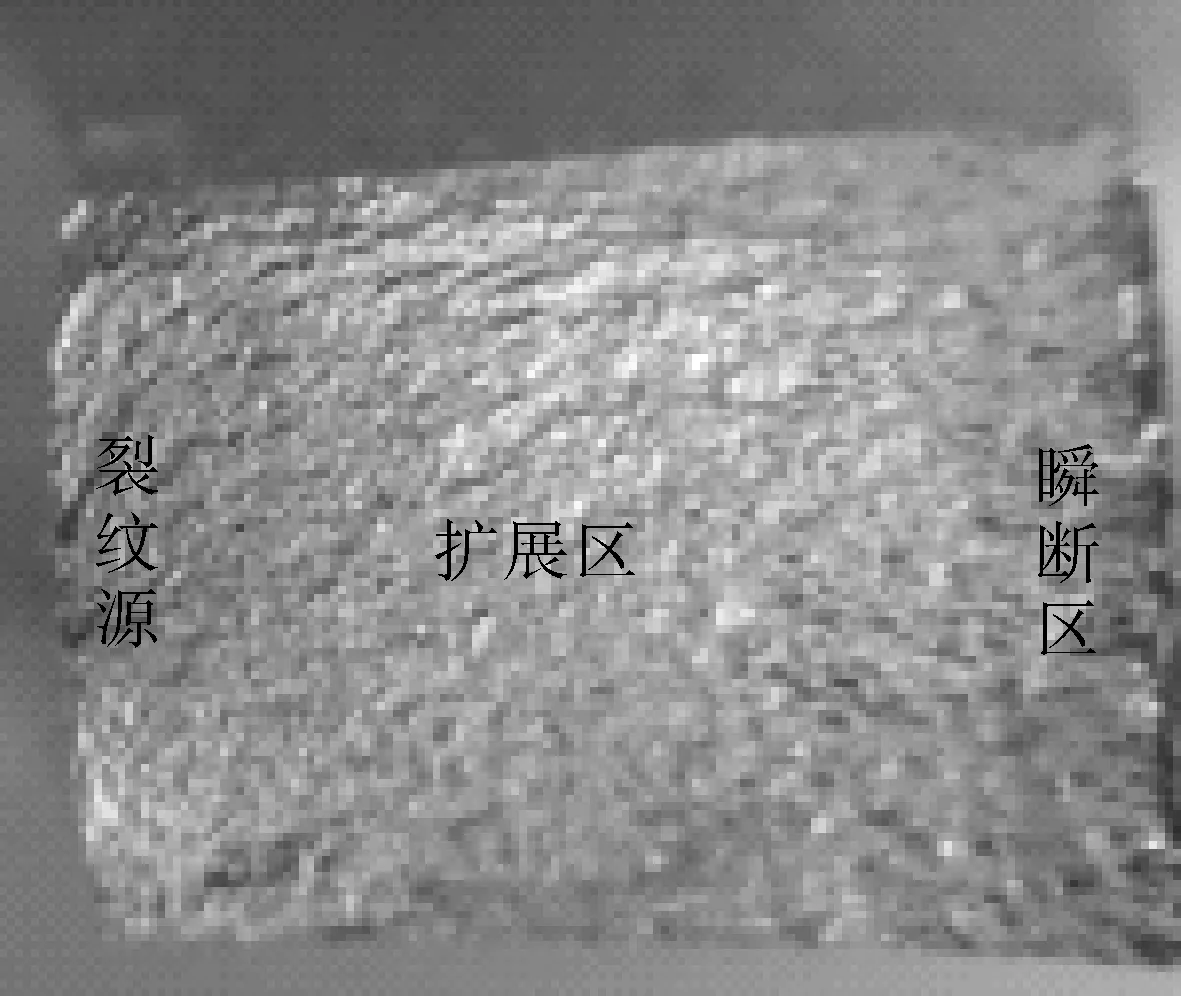

3.2 覆板TA2疲劳断口形貌分析

覆板TA2在最大循环应力183.15 MPa下的疲劳断口和裂纹源放大如图7所示。覆板TA2疲劳断口形貌平滑,疲劳断口由疲劳裂纹源区、裂纹扩展区、瞬断区组成。疲劳裂纹源萌生于试样外表面,原因同基板。由疲劳源区放大图可以看出,疲劳源区有“阶梯形”的解理小平面,解理小平面表面光滑,小平面之间相互平行或倾斜相交,与应力轴之间有一定的夹角(30°~60°)[18]。

(a)宏观断口

(b)裂纹源放大

图7 TA2疲劳宏观断口和裂纹源放大示意

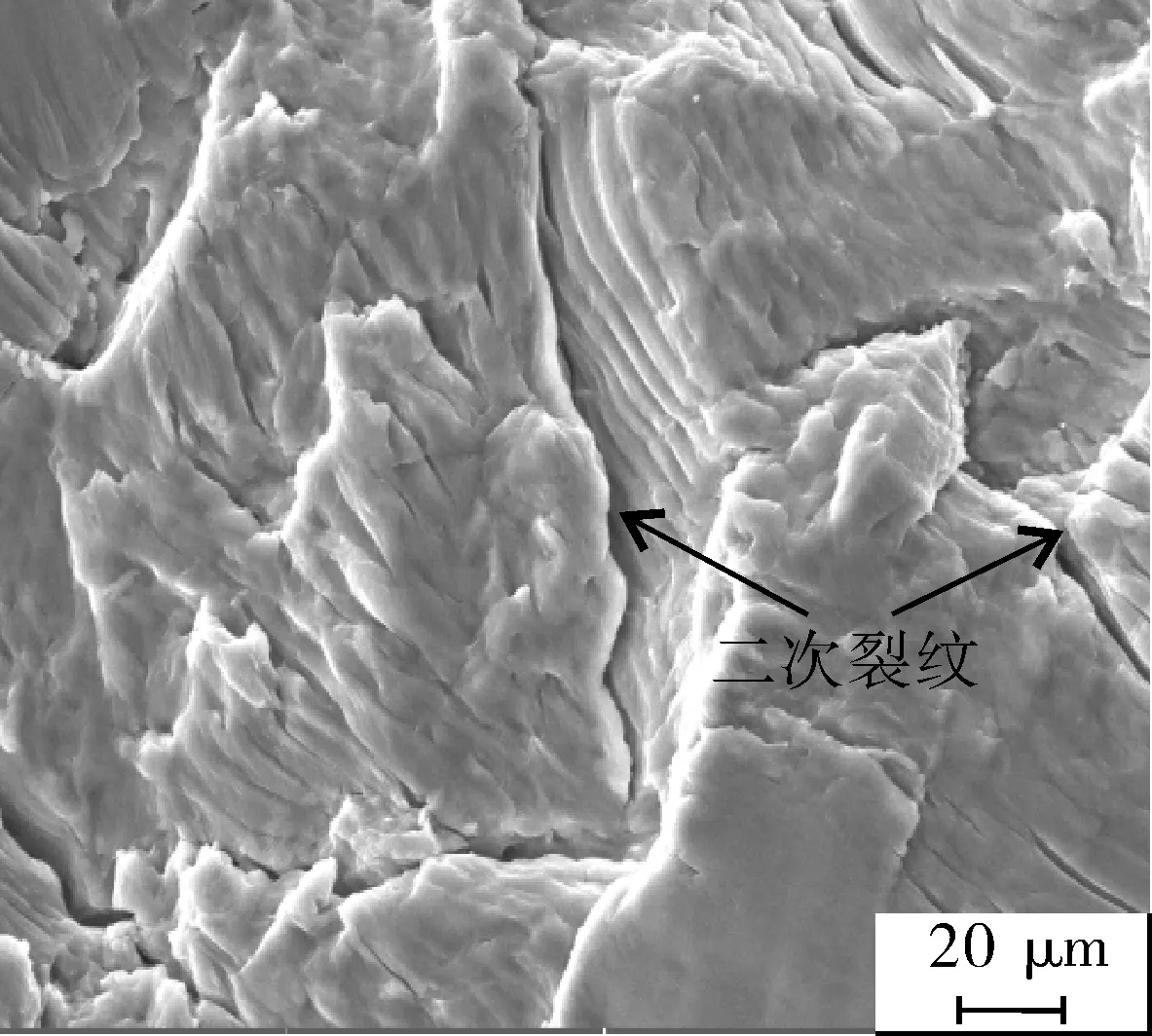

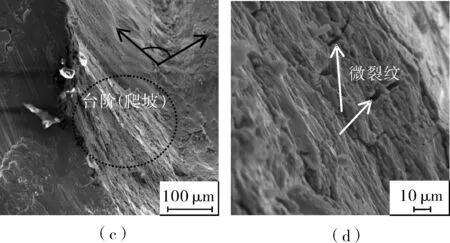

覆板TA2在最大循环应力183.15 MPa下的疲劳扩展区断口形貌如图8所示。由图8(a)中可见明显的疲劳辉纹,辉纹间距代表应力循环一周、裂纹扩展的距离,且循环应力幅越小,辉纹间距越小,疲劳辉纹越细密、连续性越好,即裂纹扩展速率越慢。由图8(b)中可见大量二次裂纹,有的与疲劳辉纹垂直,有的与疲劳辉纹平行,说明裂纹在扩展时出现了分枝,二次裂纹起裂后,局部应力得到松弛,降低了疲劳裂纹的扩展速率,对提高疲劳寿命有利[19]。从微观组织分析,工业纯钛TA2为α钛合金,α相增强了抗裂纹萌生的能力,使得工业纯钛具有较好的塑性,但α相抗裂纹扩展能力较弱,使得疲劳裂纹扩展区产生较多二次裂纹。

(a)

(b)

图8 TA2疲劳微观断口

3.3 复合板TA2/Q345疲劳断口分析

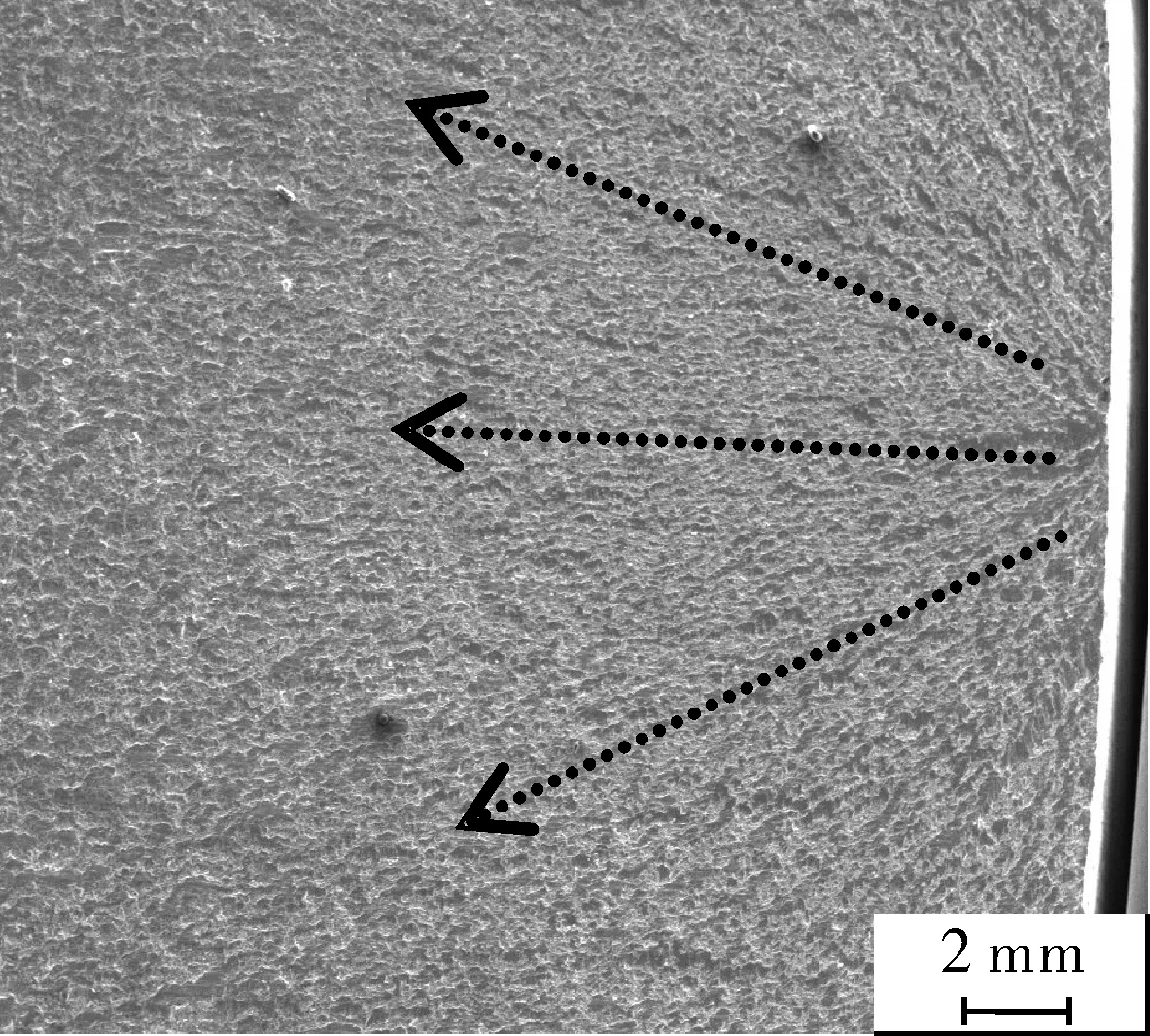

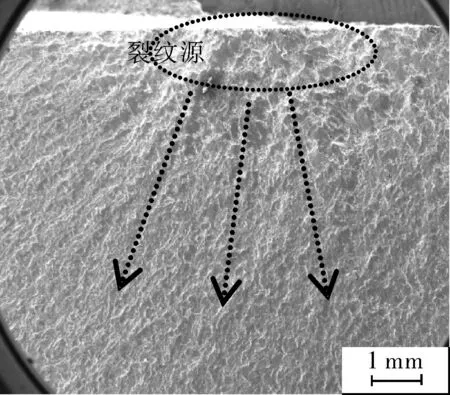

3.3.1 复合板TA2/Q345疲劳宏观断口分析

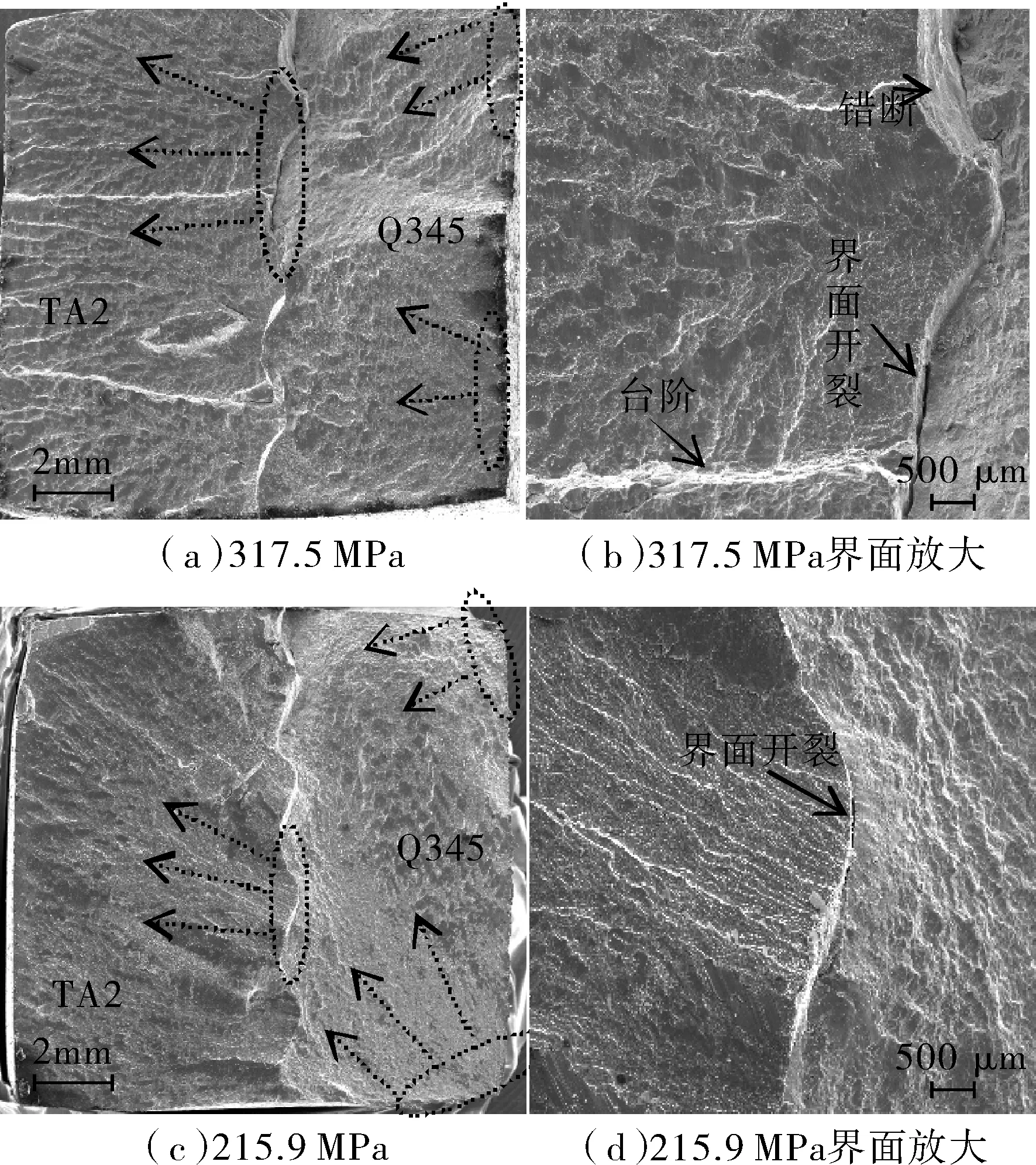

复合板TA2/Q345在最大循环应力317.5 MPa和215.9 MPa下的宏观断口如图9所示,从图中可以看出复合板TA2/Q345爆炸焊的波状结合界面,疲劳断口属于脆性断裂;在不同的应力幅下,疲劳断口呈现多源性[20]。从图9(a),(c)可以看出,裂纹萌生于Q345表面的拐角和平面处,终断于TA2;且结合界面处亦是裂纹源之一。研究表明,裂纹萌生表面的原因是:当交变应力高于疲劳极限时,部分晶粒内出现滑移带,滑移带较宽且较深;将形成于金属表面而后逐渐扩展到内部的滑移带称为驻留滑移带。当表面驻留滑移带形成后,由于不可逆的反复变形,便在金属表面形成“挤出脊”和“挤入沟”现象,通常认为“挤入沟”将发展成为疲劳裂纹核心。

图9 TA2/Q345疲劳宏观断口和界面放大示意

图9(b),(d)分别为结合界面图9(a),(c)裂纹源的放大图,可以看出界面出现了开裂现象。究其原因:(1)两种材料的力学性能不同,室温下,Q345的弹性模量210 GPa,TA2的弹性模量108 GPa,两者相差近一倍,在拉-压循环载荷下,即使整体处于弹性变形状态,但由于界面两端弹性模量的差异使得结合界面产生附加内应力;(2)两种材料晶体结构不同,Q345是体心立方结构,TA2是密排六方结构,在不可逆的反复交变应力下,晶格缺陷的移动和聚集会使结合界面产生附加的结构应力;(3)两种材料的组织不同,室温下Q345组织由珠光体与铁素体组成,TA2由α相组成,经爆炸复合后结合界面处发生相应的塑性变形,无论是Q345侧出现等轴细晶区[7],还是TA2侧由于塑性变形出现孪晶[21],在交变载荷下均会在界面处产生附加的组织应力。基于以上3种应力的作用使得结合界面出现了开裂,也是疲劳裂纹源萌生地之一,降低了钛/钢复合板的疲劳比。

图9(b),(d)中出现类似台阶和界面错断的特征,这是由于裂纹源在多处萌生并相互扩展过程中,会在不同的平面上扩展,当裂纹相互交汇到一起时,必然通过剪切撕裂的方式使不同的扩展平面连接起来[22],从而形成台阶;而当裂纹扩展到结合界面时会发生错断。

另从疲劳裂纹扩展动力学原因分析,裂纹前沿的应力强度因子范围ΔK[23]是控制裂纹扩展的驱动力,对双金属而言,假设两组元均有裂纹源,则两金属的应力强度因子之比ΔKQ345/ΔKTA2=(σ1E1/σ2E2)1/2,其中σ1,E1,σ2,E2分别代表基板和覆板的抗拉强度和弹性模量,则ΔKQ345/ΔKTA2=1.63,可见基板Q345的裂纹扩展驱动力大于覆板TA2实际驱动力,即当两侧均有相同裂纹源时,基板Q345的裂纹扩展速率高于覆板TA2,而裂纹萌生地更易出现在基板Q345侧,除非TA2表面比Q345有更大应力集中或加工痕迹。从图9(a),(c)中可以看出,裂纹均萌生于基板Q345表面,终断于覆板TA2侧。

3.3.2 复合板TA2/Q345疲劳微观断口分析

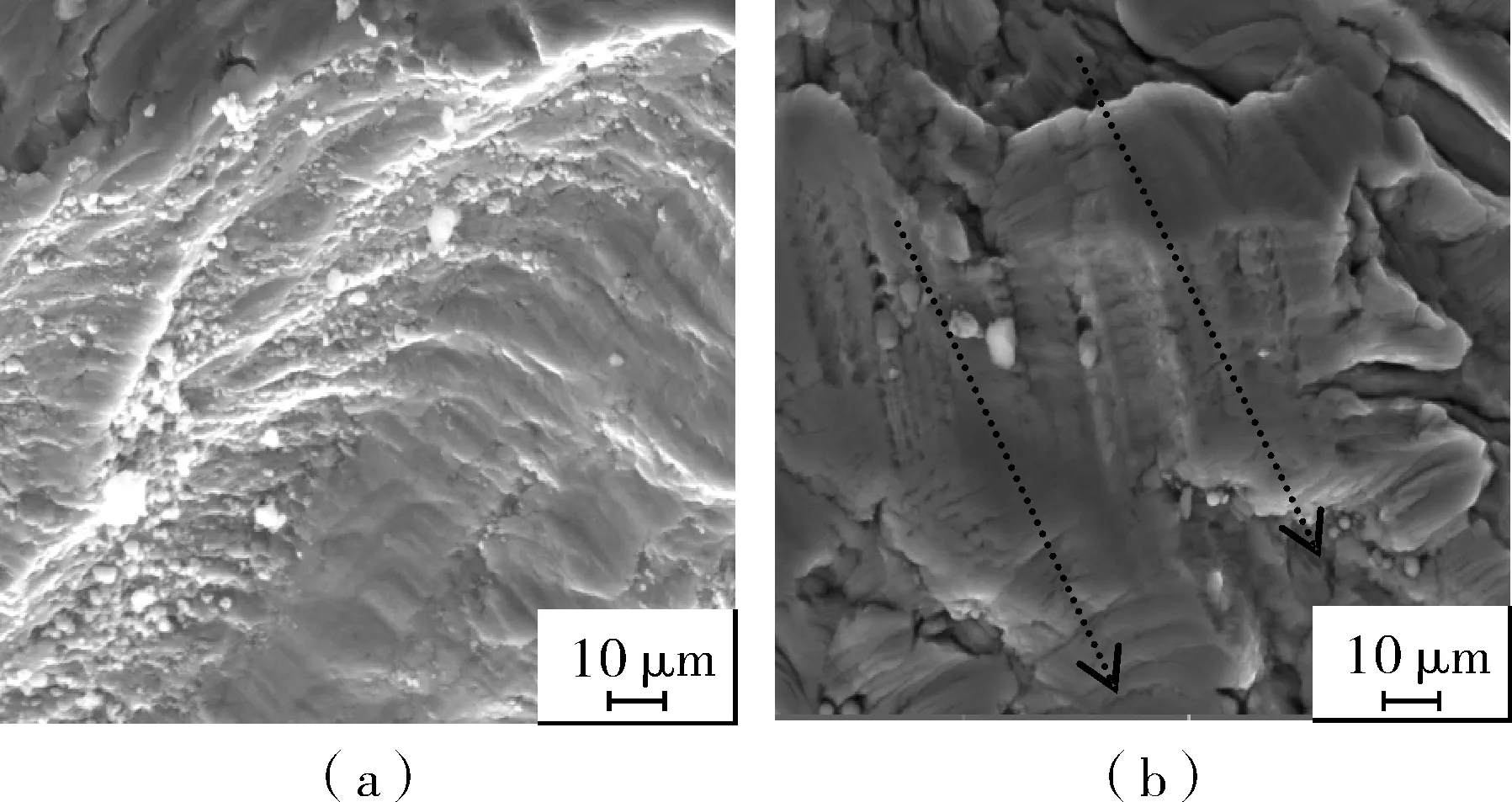

复合板TA2/Q345基板侧微观断口如图10所示。

图10 复合板 TA2/Q345基板侧微观断口

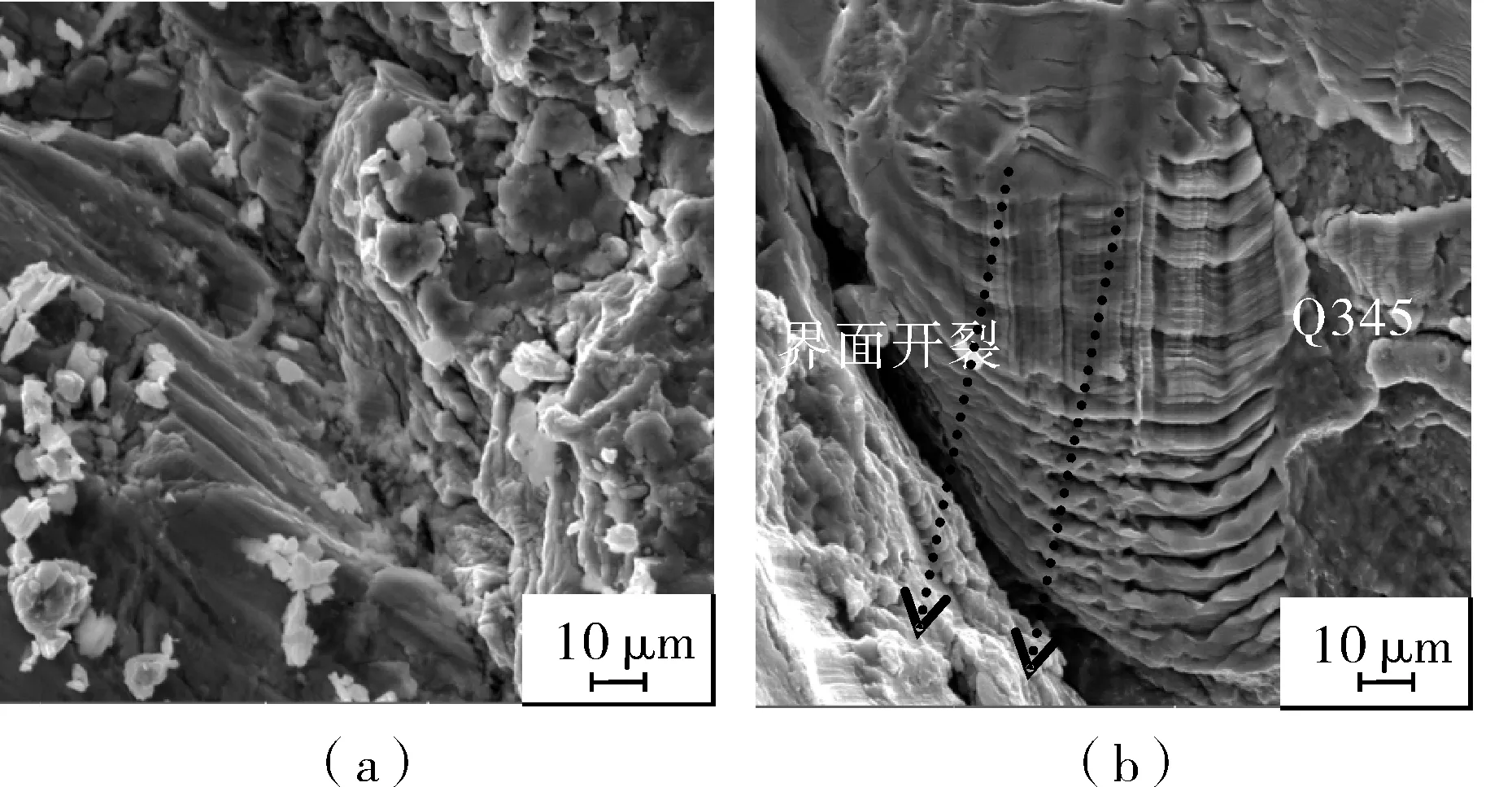

图10(a)是裂纹源处放大图,疲劳裂纹萌生区长时间暴露在空气环境中,裂纹扩展速率较慢,裂纹两侧不断重复张开和闭合。裂纹源有些白亮物质,主要是一些非金属夹杂物或氧化物。图10(b)为基板Q345侧疲劳扩展区放大图,结合界面出现明显开裂,可看到典型的特征疲劳辉纹,由疲劳辉纹的特征可以标出裂纹扩展方向,从基板Q345侧扩展至复合界面,而又至覆板TA2侧,这点可以从上述疲劳裂纹扩展动力学原因解释。

由图10(c)可以看出,基板Q345侧多源裂纹扩展交汇时形成台阶,呈现“爬坡”现象,台阶与主应力方向有一定的夹角。图10(d)是图10(c)的局部放大图,呈现解理断口,具有结晶状形态,肉眼观察有许多强烈反光的小平面,与水平面大约呈45°角;另还有一些穿晶的微裂纹。

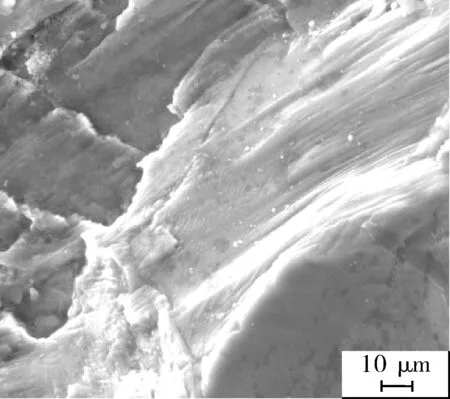

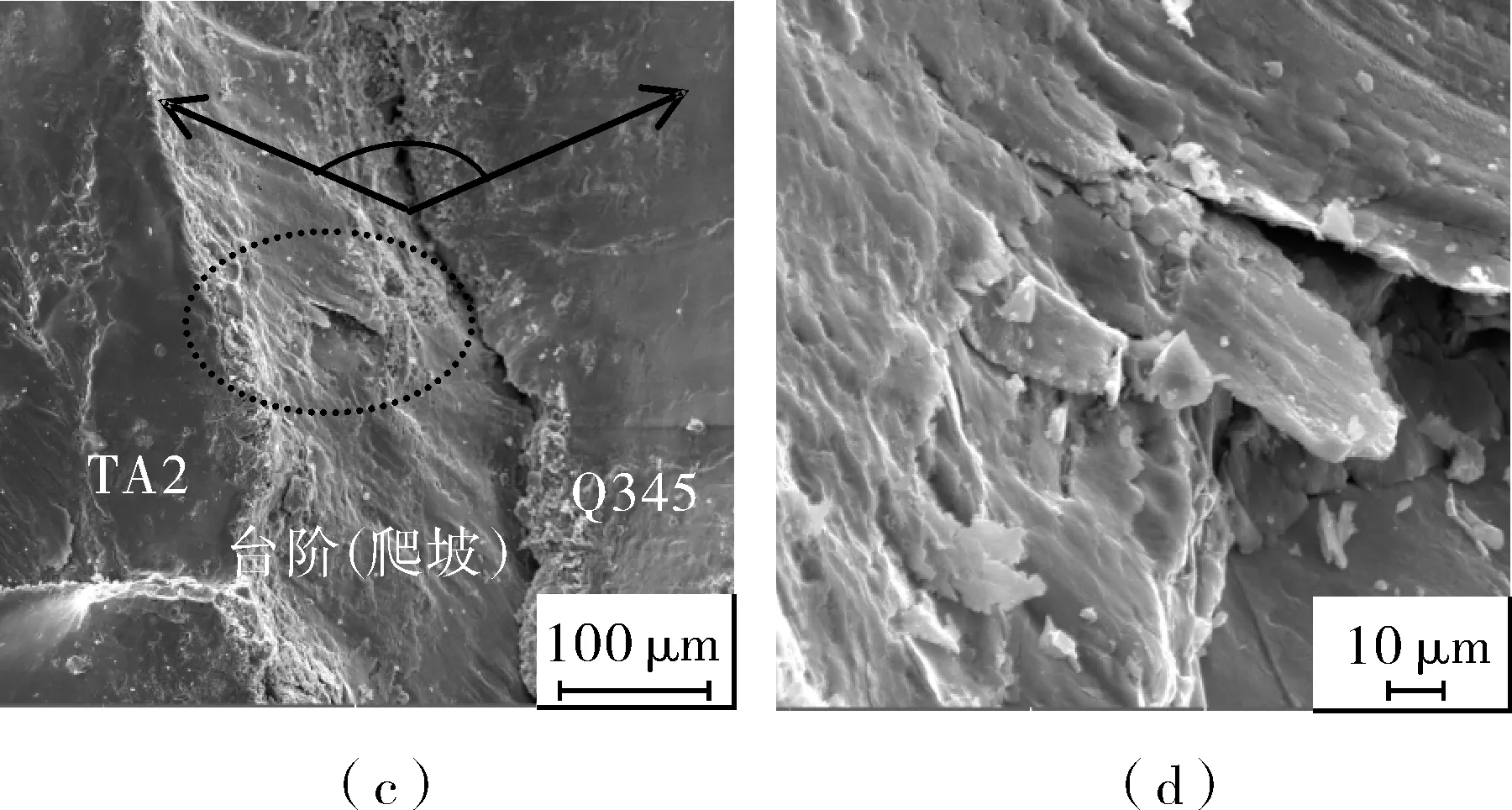

复合板TA2/Q345覆板TA2侧微观断口如图11所示。图11(a)为覆板TA2侧裂纹源处放大图,裂纹萌生区的氧化严重,颜色较浅、断面细密。图11(b)为覆板TA2侧裂纹扩展区,疲劳裂纹扩展方向如图中箭头所示,随着裂纹的向前扩展,疲劳辉纹由密集变得稀疏,即疲劳间距越来越大。

图11 复合板TA2/Q345覆板侧微观断口

图11(c)为爆炸复合界面,可看出界面出现了开裂,疲劳裂纹由基板Q345向覆板TA2扩展时出现了“爬坡”现象,与覆板TA2有一定的夹角;对TA2侧进行放大(见图11(d))发现,TA2自身出现了“剥离撕裂”现象,主要是因为疲劳裂纹由结合界面向覆板TA2扩展时,随着循环载荷的不断加载,TA2侧出现爬坡式断裂,且在扩展过程中局部应力集中或夹杂物的存在,从而造成TA2自身剥离撕裂。

4 结论

(1)爆炸复合板TA2/Q345抗拉强度σb=635 MPa,优于基板Q345和覆板TA2,且高于理论计算值,其强度和塑性优良。

(2)爆炸复合板TA2/Q345最大应力与循环次数关系:lgσmax=2.91564-0.09862lgN,σ-1p=197 MPa,介于基板Q345和覆板TA2之间。

(3)爆炸复合板TA2/Q345疲劳强度与抗拉强度满足σ-1p=0.31σb,复合板疲劳比较小,抵抗疲劳作用的能力较差。

(4)爆炸复合板TA2/Q345疲劳断口呈现多源性,裂纹萌生于基板Q345表面,终断于覆板TA2;由于TA2和Q345的弹性模量、晶体结构、金相组织的差异,造成复合板结合界面开裂,亦是裂纹源之一。

(5)爆炸复合板TA2/Q345多源裂纹扩展交汇时形成台阶,基板Q345向覆板TA2扩展时出现了“爬坡”现象,且覆板TA2自身出现了“剥离撕裂”现象。