浅谈有机低浓度废气处理技术

2019-08-20李春耕凌世明

李春耕,凌世明

(天津大沽化工股份有限公司,天津300455)

1 概述

挥发性有机化合物,简称VOC,是石油、化工、制药、印刷、喷漆等工业生产过程和机动车辆排放的常见的污染物之一。VOCs 是一类疏水及持久性有机污染物,大多具有致癌、致畸、致突变性,对环境具有潜在危害,多种VOCs 已被国家环保局列为优先控制和优先监测的污染物,如卤代烷烃、氯烯烃、氯芳烃、芳烃及其氧化物和氮化物等。随着化工行业的发展,VOCs 排放量与日俱增,具有范围广、排放量大等特点,其处理已成为目前国内外研究的热点之一,相关环境立法也日趋严格。

有机废气的处理技术基本可分为两大类:一类为回收技术,通常用于治理较高浓度有机废气,常用的措施有:吸附、冷凝以及吸收等;另外为销毁技术,常用措施有:燃烧、生物净化和催化氧化等。

在有机废气回收处理技术中,吸收法在多数情况下需要再生吸收液,否则会造成二次污染。冷凝法只适用高浓度有机废气的预处理,如果要将有害物质浓度降低到较低水平,所需费用昂贵。吸附法存在吸附剂再生问题,工业上吸附法多与其它技术组合使用时才具有经济可行性。

有机废气的销毁处理技术中,生物法因占地面积较大,故其应用受到限制[1];同时受生物品种限制,多种有机物如苯环类化合物采用生物法不能处理。所以蓄热式焚烧技术和催化氧化技术是目前有机废气销毁处理中的主流技术。

蓄热式焚烧技术是把有机废气加热到700℃以上,使废气中的VOC 氧化分解为CO2和H2O,氧化产生的高温气体流经陶瓷蓄热体,使之升温“蓄热”,并用来预热后续进入的有机废气,从而节省废气升温燃料消耗的处理技术。

1.1 蓄热式焚烧工艺概述

蓄热式焚烧设备的形式常见有二室和三室结构,处理大风量时也可以设计成五室七室等结构[2]。以三室结构为例:VOC 废气先通过已经蓄热的第一蓄热槽吸热,在燃烧室中焚化后再经过第二蓄热槽放热加热蓄热槽。此外,第三蓄热槽同时以小风量风机将风管与蓄热槽内残VOC 气体吹入燃烧室内燃烧裂解,吹扫风量依炉膛温度进行调节,可避免吹扫风量过大造成炉膛温度大幅降低,造成能源浪费。三槽切换依序为进气→吹除→排气→进气之顺序进行。整个进排气室间的切换是以提升阀切换进行批次操作。燃烧室通常保持在800~850℃并达某一段滞留时间去氧化有机废气。燃烧室与蓄热室是一高效率燃烧设备,VOC 破坏去除效率一般能达到99.9%以上。同时该设备一般设置紧急排放风门,防止炉膛超温损坏蓄热材。RTO 炉采用的是微正压设计,当炉膛压力超过预设压力时,为防止回火或发生爆炸危险,紧急风门也会打开。同时,为防止阀门超温损伤,阀门设有空气降温管线;为保证烟气温度,紧急排放阀门后设有喷枪给烟气降温。燃烧器安装于中间燃烧室上,有合适的天然气燃料串组件,含入口过滤网的助燃风机与安全控制。烧嘴结构搭配陶瓷内衬,需周边填实。烧嘴结构并配备有目视镜以清楚地观察主火火焰,以利于燃料气和空气的配比调整。并搭配火检检查火焰状态。

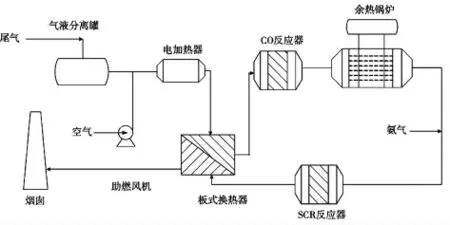

蓄热式焚烧工艺流程如图1。

图1 蓄热式焚烧工艺流程图

催化氧化技术是在催化剂的作用下发生氧化反应,可以在较低温度下,将废气中的有机物氧化分解。相对于其它方法,更加高效节能,减少了二次污染。催化氧化技术自问世以来,由于操作温度低和有机物反应较完全,成为目前最有应用前景的用于较低浓度的有机废气处理方法之一。

1.2 催化氧化工艺概述

从装置来的有机废气首先进入一台缓冲罐,再进入废气预热器预热,达到催化焚烧要求的温度后进入催化反应器进行催化氧化反应,在高效贵金属催化剂的作用下将有害的挥发性有机物转化为二氧化碳和水[3]。从反应器出来的净化烟气进入尾气预热器预热装置尾气。经预热器后烟气通过烟囱排入大气。如果有机废气在经过催化氧化后产生的热值高,则一般在反应器后增设余热锅炉,用来产生蒸汽,创造更好的经济效益。

催化氧化工艺流程如图2。

图2 催化氧化工艺流程图

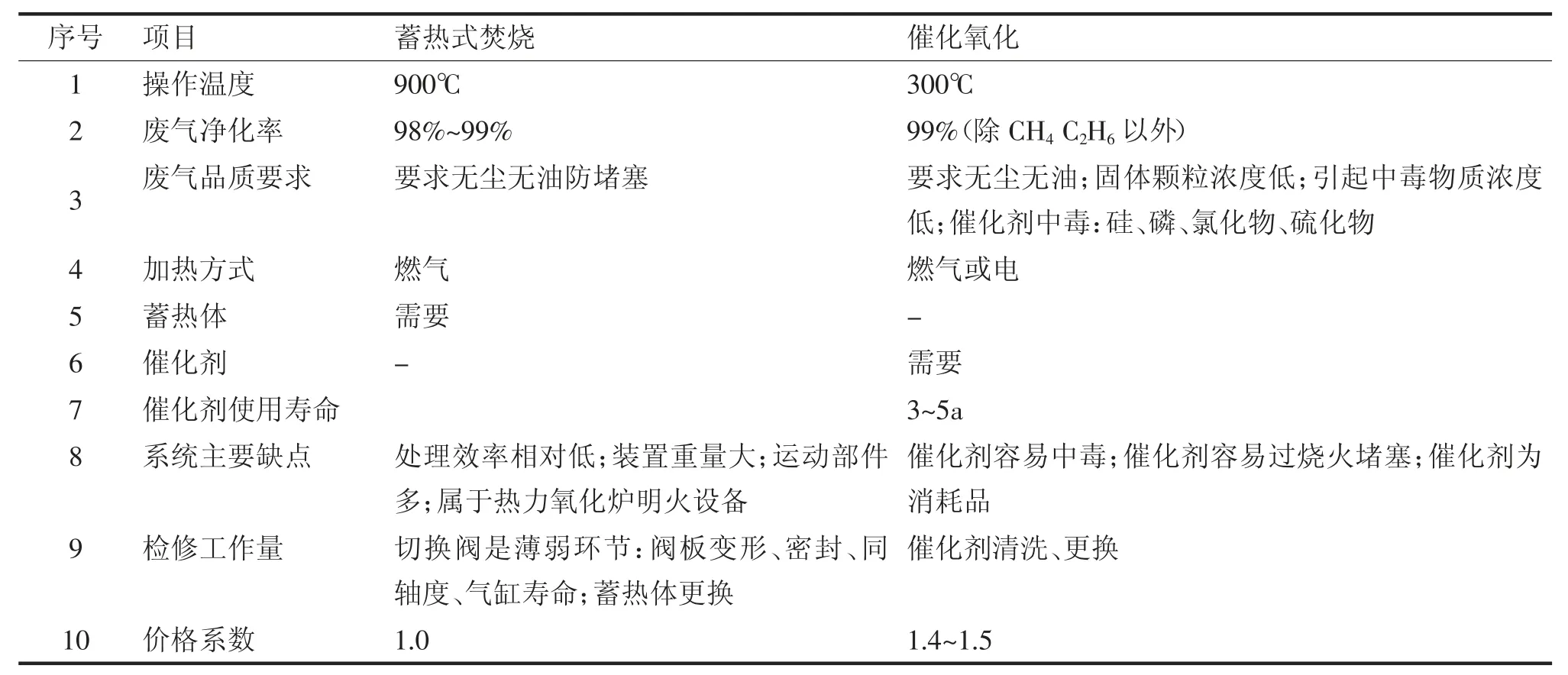

2 蓄热式焚烧技术和催化氧化技术对比[4]

下面就焚烧法处理有机废气过程中的主要工艺参数进行统计,将两种工艺进行对比。蓄热式焚烧和催化氧化技术分析对比详见表1。

通过比较,催化氧化技术具有以下优势:

1)无火焰燃烧,可布置在防爆生产场合;2)催化剂机械强度高、阻力降小;3)采用高效换热器回收反应热来加热进料,正常运行过程中无需增加燃料;4) 超大尾气换热器面积可将反应器入口温度加热到反应温度,操作弹性大,可满足尾气较大波动的工况,并保证催化剂使用后期催化剂的反应活性;5)可以回收余热,具有较好的社会效益和经济效益。

表1 蓄热式焚烧和催化氧化技术对比一览表

所以催化氧化法作为一种传统的有机废气治理技术,从二十世纪七十年代开始在国内应用,目前成为我国有机废气治理的主流技术之一。我国目前有机废气治理设备中,催化氧化净化设备约占总数的30%左右。催化氧化技术提高了我国VOCs 治理水平,必将极大地推进我国有机废气的治理减排工作。

早期的催化燃烧技术主要用在高浓度或者高温排放的有机污染物的处理方面。目前,催化氧化技术广泛应用在真空系统尾气、储罐和罐装系统尾气以及工艺装置产生低浓度、大流量尾气的处理方面。

如今催化氧化的研究发展是以催化剂为中心的,合适的催化剂活性组分可降低氧化反应的能力,促进自由基的生成,使VOCs 的催化氧化能在较低温度下进行,降低处理所需能耗。

由于有机废气中通常含有其它杂质气体,或因有机废气含有氯、硫、磷等杂原子,容易引起催化剂中毒,所以近年来催化氧化重点研究新型高效稳定的催化剂,希望提高催化剂的活性和耐毒性。另外,当催化剂置于载体上,使其具有一定的机械强度,同时增大有效催化面积,减少烧结,提高催化剂活性和稳定性,在处理装置中常采用固定载体催化剂。

目前催化氧化装置常用催化剂一般有三大类:贵金属催化剂、过渡金属氧化物催化剂、复合氧化物催化剂。

催化氧化系统采用贵金属铂、钯,在250~600℃下催化氧化(或还原)尾气中的挥发性有机物或氮氧化合物,使其转化成二氧化碳、二氧化氮、二氧化硫、氯气、氯化氢、水和氮气,其中催化氧化反应如下:

CcHhOoCldNnSs+[c+n+s+(h-a)/4-o/2]O2=

cCO2+aHCl+nNO2+sSO2+[(d-a)/2]Cl2+

[(h-a)/2]H2O

3 在化工行业中,催化氧化技术的主要应用

3.1 有机尾气处理系统

对于化工装置大量含有挥发性有机物(VOC)的尾气,若直接排放,不仅对环境造成严重污染,而且对人体健康有很大影响。采用催化氧化系统和金属蜂窝催化剂来处理各类化工装置排放的VOC 气体,利用催化剂对有机物的高转化率以及高效的换热和余热回收系统保证系统的自热平衡和达标排放,系统不需要消耗任何燃料。

3.2 含HCN尾气处理系统

对于煤化工、电镀、冶金行业以及丙烯腈、碳纤维、蛋氨酸等工业装置,在生产中会有含HCN 的尾气排放。HCN 作为具有较高毒性的物质,国家排放标准为1.9mg/Nm3,环保要求很高。而HCN 在热力焚烧炉中,即使炉内温度达到900℃,也难以有效去除。采用催化剂结合催化氧化技术可以有效去除尾气中的HCN,将HCN 氧化为无害的N2、CO2和水。

2HCN+2.5O2→N2+H2O+2CO2

3.3 含卤化物及二噁英尾气处理系统

催化氧化反应的催化剂必须要耐卤化物。卤化物能使大多数常见的催化剂失去活性,要求催化氧化的催化剂能在卤化物存在的情况下保持活性,并成功地将其中的有机物催化氧化。

催化氧化过程不能形成卤素单质,并且催化剂对于卤素形成酸具有较高选择性,可避免卤素形成卤素单质(Cl2、F2、Br2、I2)。利用气体里面的水分,卤化物催化剂能使有机物里面的卤素成分形成酸性气体;有机物里面的碳氢成分则氧化形成二氧化碳和水。典型的碱洗工艺即可将生成的酸性成分有效除去。

破坏二噁英的形成。在消除含氯代烃类的污染气体的过程中,有时候会形成强致癌性的二噁英。催化氧化过程采用的催化剂能阻止二噁英的形成,消除在处理过程中形成二噁英的隐患。同时对于尾气中原本存在的二噁英也有很好的催化氧化性能,可以有效去除尾气中的二噁英。

催化剂处理卤化物的典型的化学反应如下:

C2Cl4+2H2O+O2→2CO2+4 HCl

CCl4+2H2O+O2→CO2+4HCl

3.4 对苯二甲酸(PTA)尾气处理系统

PTA 氧化尾气的主要成分为氮气、氧气、二氧化碳及饱和水蒸汽,同时含有一定量的一氧化碳、醋酸、甲酸甲酯、对二甲苯和微量的有机酸等对环境有危害的污染物。由于尾气具有流量大、有机物含量复杂、氧含量低、腐蚀性强等特点,普通尾气处理技术存在污染物分解不彻底、不能长周期连续运行、运行费用高等问题。根据不同的PTA 工艺,PTA 尾气催化氧化处理系统可分为高压催化氧化工艺(尾气处理放置于膨胀机前)和低压催化氧化工艺(尾气处理放置于膨胀机后)。

反应原理:

CcHhOo+(c+h/4-o/2)O2→cCO2+(h/2)H2O

2CH3Br+3.5O2→2CO2+3H2O+Br2

3.5 罐区与油品储运系统油气回收系统

油品储运库在油品存储、装卸车过程中会排放大量含有油气的废气。其中油气组成主要为C2~C6 的烃类有机物,既造成油品损耗又带来安全隐患和环境污染。采用成熟可靠的低温冷凝回收+尾气催化氧化技术来回收处理罐区及装卸车时产生的油气,具有回收效果好,尾气完全达标排放,运行成本低,经济效益好等优势。

其基本工艺路线为:储罐呼吸及罐车装车过程中产生的挥发性有机物与氮气(或空气)的混合气体进入冷凝器进行冷凝。冷凝下来的液态有机物经过分离罐进行回收,不凝有机物与氮气(或空气)混和物进入催化氧化处理系统进一步处理。尾气与补充的空气混合后经换热器和电加热器加热后进入催化反应器,在催化剂的作用下使尾气中剩余的有机物转化成二氧化碳和水,反应后的气体经过换热器回收热量后经排气筒高空排放。

蓄热式催化氧化(RCO)技术是在催化氧化(CO)的基础上,借鉴了蓄热式热氧化(RTO)的热量回收系统而发展起来的一种新型的现代先进的有机废气处理技术,一般利用蜂窝状的陶瓷体作为蓄热材料,将催化反应过程中产生的热能通过蓄热体储存,用来加热待处理废气,充分利用有机物氧化分解所产生的热能,从而达到节能的目的。和常规催化氧化技术相比,RCO 技术可以大大降低设备运行功率,主要应用于较低浓度的有机废气的处理(500~3000mg/m3)。该技术利用有机物在催化剂表面接触发生氧化反应所需能量大大小于其直接氧化所需能量的基本原理,将有机废气处理设备的工作温度从800℃降至400℃,甚至是更大幅度的温度降低,使运行能量得到大幅度的节约,同时,独特设计的高效先进换热系统保证了热量的有效回收。国内外的研究与实践已经证明,对于有机废气的治理,蓄热式催化燃烧技术是比较经济有效、应用前景广阔的净化技术之一。

3.6 催化氧化装置与吸附装置联用

在处理大流量、低浓度的有机废气时,需要对气体进行预热,为此增加吸附装置,从而将进气转换为小流量、高浓度的状态。优点是节省能量,减少催化剂的用量,降低风量等条件变化带来的系统波动问题。其基本过程为:有机废气经吸附吸收净化后排放,待吸附剂饱和后,用热空气进行解吸,解吸废气又被催化床氧化,由于氧化反应放热,通过催化床的热空气又可以用来再生吸附床。为保证连续操作,两个吸附床交替使用,一个用于废气吸附,另一个利用CO 后的热空气脱附再生,解吸后的废气通过催化床而被氧化分解。

由于脱附出来的有机物含量比较高,所以不需要再加热(系统开车时除外),就足以保持催化床的自燃状态,节能效果明显;另外,由于脱附后的气量仅为原废气量的1/10 左右,所以大大降低了设备投资;再者,吸附剂脱附的热源来源于燃烧废气,进一步降低了运行费用,也避免使用水蒸汽脱附后的水处理问题。由于上述优点,吸附脱附和CO 联用技术将大大拓展CO 技术的应用范围。

随着我国有机物废气排放总量的增加和人们对环境质量要求的不断提高,挥发性有机废气的处理目前已经成为目前重点研究领域之一。催化氧化与直接燃烧法相比具有安全节能、处理效率高、二次污染少等优点,CO 工艺与其它处理方法的结合也将使CO 工艺在有机废气处理领域具有更为广阔的发展前景。