粉煤灰提铝残渣低温碱溶过程工艺研究

2019-08-14杜艳霞郭昭华王永旺

杜艳霞,郭昭华,王永旺,陈 东

(神华准能资源综合开发有限公司,内蒙古鄂尔多斯010300)

中国是以煤炭为主要能源的国家,火力发电占76%,燃煤产生的粉煤灰总堆存量已超过10亿t,而且还在以0.8亿~1亿t/a的速度增加,成为世界上主要的排灰国。粉煤灰存放不仅占用大量土地,还会造成严重的环境污染[1]。因此,开展粉煤灰等煤系固体废弃物综合利用,延伸煤炭产业链,不仅关系到中国煤炭产业、电力工业及相关工业可持续发展问题,而且对保护土地资源,减少、消除污染,实现循环经济具有重要意义。尤其在中国内蒙古、山西、河南、陕西等地产出的煤炭伴生大量铝、硅、镓资源,部分地区氧化铝含量高达 45%~55%(质量分数)[2],相当于中国中级品位铝土矿中氧化铝的含量,极具高附加值精细化利用价值。近年来,从高铝粉煤灰中提取铝和硅资源成为粉煤灰精细化利用的研究热点[3-6]。目前,高铝粉煤灰提取氧化铝的方法主要有碱法、酸法及酸碱联合法[7],其中碱法工艺由于与传统的铝土矿拜耳法生产氧化铝接近,其生产设备及工艺均已成熟,并实现了工业化,但效益均不理想。而酸碱联合法由于消耗大量的强酸与纯碱,溶液中杂质难以去除,且成本高,仅限于实验室研究。酸法因其可以真正实现粉煤灰的资源化、减量化而成为近年来国内外研究的热点,其中美国矿务局、英国伯明翰大学均以盐酸浸取法从高岭土、煤矸石或粉煤灰中提取出了纯度较高的氧化铝[8-9]。

循环流化床燃烧技术是20世纪70年代末发展起来的一种新型燃煤技术,由于其可解决劣质燃料利用问题,同时减少有害气体氮氧化合物与硫氧化合物的排放,减轻燃煤环境压力,因此被称为“21世纪的燃烧技术”。该技术下产生的粉煤灰即循环流化床粉煤灰主要由无定形偏高岭石组成,具有很好的活性[10],易采用酸法提取其中的有价元素,从而进行粉煤灰的高附加值资源化利用。神华准能资源综合开发有限公司根据循环流化床高铝粉煤灰的特点,开发了拥有自主知识产权的“一步酸溶法”提取氧化铝及镓工艺技术[11],即利用盐酸溶出循环流化床粉煤灰中的铝元素实现铝硅分离,进而制备冶金级氧化铝。该工艺技术产生的尾渣主要由无定形的二氧化硅(质量分数约为70%)与少量氧化铝(质量分数约为13%)组成,其他杂质含量均较小,是潜在的优质硅资源,极具开发利用价值。因此,开展粉煤灰提铝残渣提取二氧化硅的研究不但能提高粉煤灰综合利用率,而且可解决粉煤灰提铝残渣带来的二次环境污染问题。笔者利用粉煤灰提铝残渣中二氧化硅与氧化铝不同矿物相在相同条件下与氢氧化钠溶液的反应速率不同,研究低温条件下二氧化硅与氧化铝在氢氧化钠溶液中的溶出行为,为提铝残渣的高值化利用提供了技术支撑。

本文进行提铝残渣的溶出实验目的是选择适宜的溶出工艺条件(如氢氧化钠的浓度、液固比、反应时间),获得较高的氧化硅溶出率和较低的氧化铝溶出率的最佳溶出工艺,实现硅、铝分离,进而实现提铝残渣的资源化利用。

1 实验原料与方法

1.1 原料

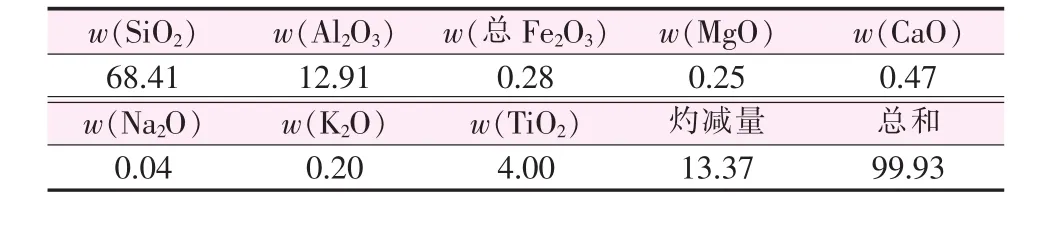

实验用粉煤灰提铝残渣来自神华准能资源综合开发有限公司氧化铝中试厂,其化学成分见表1。实验将粉煤灰提铝残渣水洗至中性,再在105℃干燥2 h备用。由表1可知,提铝残渣的主要成分为二氧化硅(SiO2)与氧化铝(Al2O3),不易溶解的氧化钛与未燃碳,其他成分含量较少,有利于资源化利用。

表1 粉煤灰提铝残渣的化学组成 %

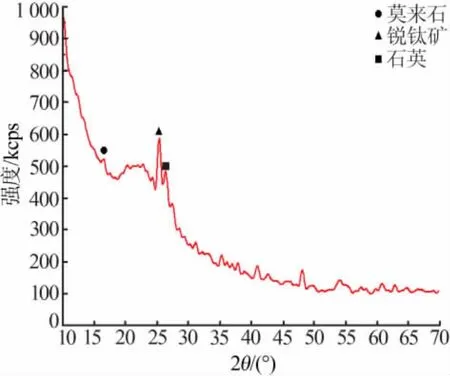

用X射线衍射法测定提铝残渣的物相组成,见图1。从图1可知,在18~25°时出现了明显的丘状峰,定量分析表明提铝残渣以非晶态物质为主,非晶相>90%。同时存在少量结晶物质石英、锐钛矿和莫来石,说明粉煤灰提铝残渣非晶态与晶态物质并存。

图1 提铝残渣的XRD谱图

采用维卡法测试提铝残渣活性,结果见表2。由表2可知,提铝残渣的活性比循环流化床粉煤灰高,原因是粉煤灰大颗粒表面经盐酸腐蚀后,表面出现细小的深孔结构、大孔结构、絮状的多孔结构。

表2 粉煤灰提铝残渣与粉煤灰活性mg CaO/(g 粉煤灰)

1.2 实验仪器及操作步骤

溶出实验用85-2型单电磁力加热搅拌器,在烧瓶内加入一定量的提铝残渣,再加入一定配比的氢氧化钠溶液;水浴锅置于磁力搅拌器上加热,待温度上升至预定反应温度时,将装有反应物的烧瓶在水浴锅中反应,到预定时间后将其取出做固液分离,分析渣液中硅铝的含量,进而计算硅铝的溶出率。

1.3 分析方法

用X荧光光谱仪测试溶出固体中二氧化硅与氧化铝的含量。

二氧化硅的溶出率计算方法:

式中,α为二氧化硅溶出率;m为提铝残渣中二氧化硅的含量;m′为提铝残渣碱溶后二氧化硅的含量。

氧化铝的溶出率计算方法与二氧化硅的计算方法相同。

1.4 分析仪器

D8 Advance型X射线衍射仪、Axios型X荧光光谱仪、SUPPA 55型扫描电镜。

2 结果与讨论

2.1 提铝残渣溶出过程基本原理

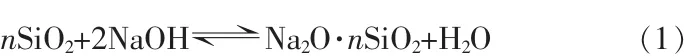

循环流化床粉煤灰经过盐酸溶解后其中的无定形态氧化铝基本进入溶液体系,无定形二氧化硅则存在于尾渣中,因此提铝残渣基本以无定形态的二氧化硅组成,同时含有少量由于锅炉燃烧时局部温度较高产生的莫来石相,所以循环流化床粉煤灰酸溶提铝残渣在碱性环境中同煤粉炉粉煤灰一样易实现硅铝分离,其主要成分二氧化硅与氢氧化钠反应后以硅酸钠的形式进入溶液,主要反应:

由于提铝残渣中氧化铝的含量较少,所以氧化铝进入溶液后与氢氧化钠和水反应,形成氢氧化铝钠,其反应方程式[12]:

在提铝残渣与氢氧化钠溶液反应的过程中产生的偏铝酸钠、硅酸钠在一定条件下会发生副反应,其反应方程式:

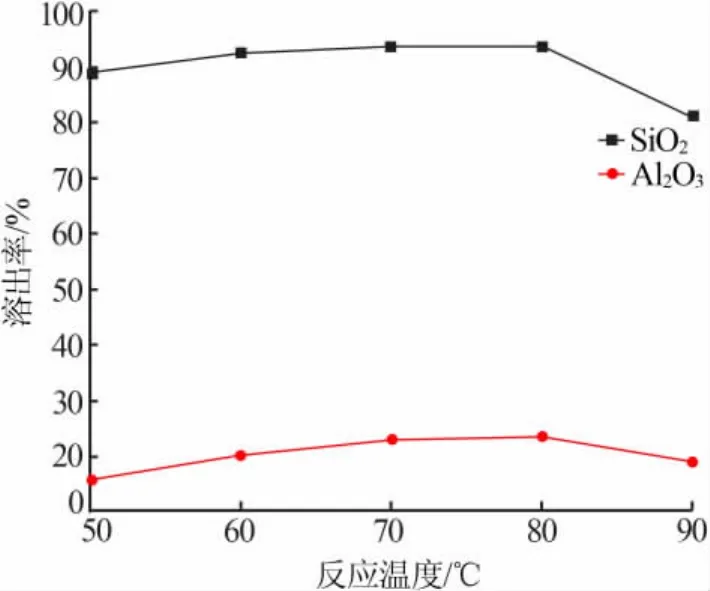

2.2 反应温度对提铝残渣中硅铝溶出过程的影响

在提铝残渣为10 g、氢氧化钠碱液的浓度为5 mol/L、反应时间为4 h、液固比为6的条件下,考察了反应温度对提铝残渣中硅铝溶出过程的影响,结果见图2。由图2可知,当反应温度低于80℃时,随着反应体系温度的升高,有助于式(1)与式(2)的进行,SiO2与Al2O3的溶出率随之增大,且SiO2的溶出率远远大于Al2O3,这是因为SiO2在提铝残渣中主要以活性高的非晶态存在,而Al2O3以难溶于低温碱液的莫来石存在;当温度大于80℃时,继续升高反应温度,SiO2与Al2O3的溶出率随之降低,这是因为此时温度继续升高有利于式(3)的进行,部分已溶于碱液的SiO2与Al2O3进入固体渣中,使提铝残渣碱溶后的渣中硅与铝含量增高,同时温度过高会造成反应体系失水,增加体系黏度,使其流动性变差,不利于传质。从经济性考虑,实验选择适宜的反应温度为70℃。

图2 反应温度对SiO2与Al2O3溶出率的影响

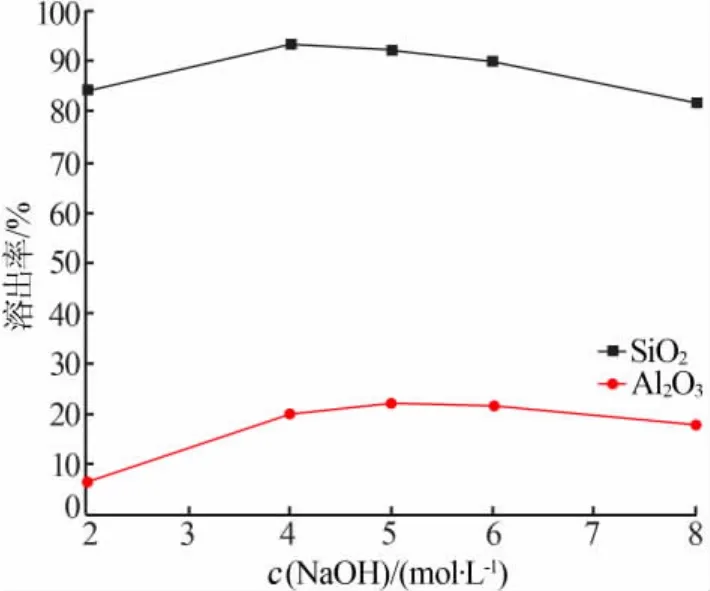

2.3 碱液浓度对提铝残渣中硅铝溶出过程的影响

在提铝残渣为10 g、反应温度70℃、反应时间为4 h、液固比为6的条件下,考察了碱液浓度对提铝残渣中硅铝溶出过程的影响,结果见图3。由图3可知,碱液(NaOH)浓度对提铝残渣中SiO2与Al2O3的溶出率影响较大。随着碱浓度的增大,提铝残渣中SiO2与Al2O3的溶出率先增大后减小。分析原因:在一定范围内增大碱浓度,可以使体系提供更多的碱与提铝残渣中SiO2与Al2O3充分接触并反应,同时有利于破坏莫来石等晶态物质结构,使其中的部分SiO2与Al2O3参加反应。但碱浓度过高则有利于式(3)的进行,使部分已溶于碱液的SiO2与Al2O3进入固体渣中。综合考虑,实验选择适宜的碱液浓度为4 mol/L。

图3 碱浓度对SiO2与Al2O3溶出率的影响

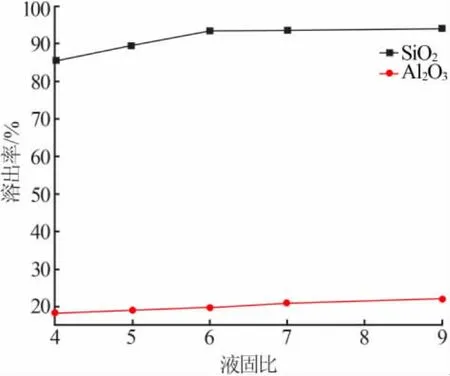

2.4 液固比对提铝残渣中硅铝溶出过程的影响

在提铝残渣为10 g、氢氧化钠碱液的浓度为4 mol/L、反应时间为4 h、反应温度为70℃的条件下,考察了液固比对提铝残渣中硅铝溶出过程的影响,结果见图4。由图4可知,增大液固比,SiO2与Al2O3的溶出率相应增大。这是因为在液固比较低的情况下,料浆黏度较大,不利于液-固反应的传质过程,从而降低了SiO2与Al2O3的溶出率。而增大液固比的情况下,料浆的流动性增大,传质速度提高,同时有利于SiO2、Al2O3与NaOH反应动力学的提高,使得式(1)与式(2)向右移动,SiO2与 Al2O3的溶出率大。但是当液固比大到一定程度,继续增大则反应对碱的消耗与能耗过大,而SiO2与Al2O3的溶出率增大幅度缓慢,经济性差。综合考虑,实验选择适宜的液固比为6。

图4 液固比对SiO2与Al2O3溶出率的影响

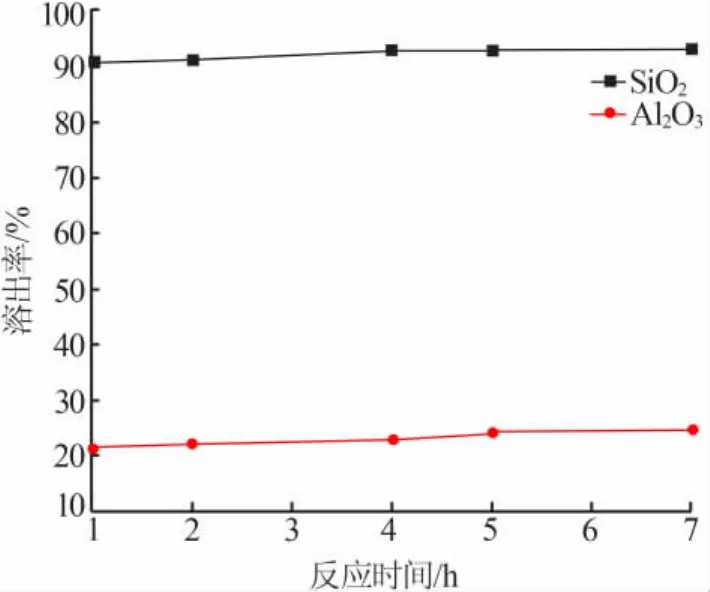

2.5 反应时间对提铝残渣中硅铝溶出过程的影响

在提铝残渣为10 g、氢氧化钠碱液的浓度为4 mol/L、液固比为6、反应温度为70℃的条件下,考察了反应时间对提铝残渣中硅铝溶出过程的影响,结果见图5。由图5可知,随着时间的延长,提铝残渣中SiO2与Al2O3的溶出率相应增大,因为延长反应时间使碱有充足的时间与提铝残渣中难溶的莫来石接触,并逐步破坏其结构,实现该部分SiO2与Al2O3的溶解。但是随着反应时间的延长,SiO2与Al2O3的溶出率增加幅度比较缓慢,说明反应时间对提铝残渣碱溶实验影响较小。综合考虑,实验选择适宜的反应时间为4 h。

图5 反应时间对SiO2与Al2O3溶出率的影响

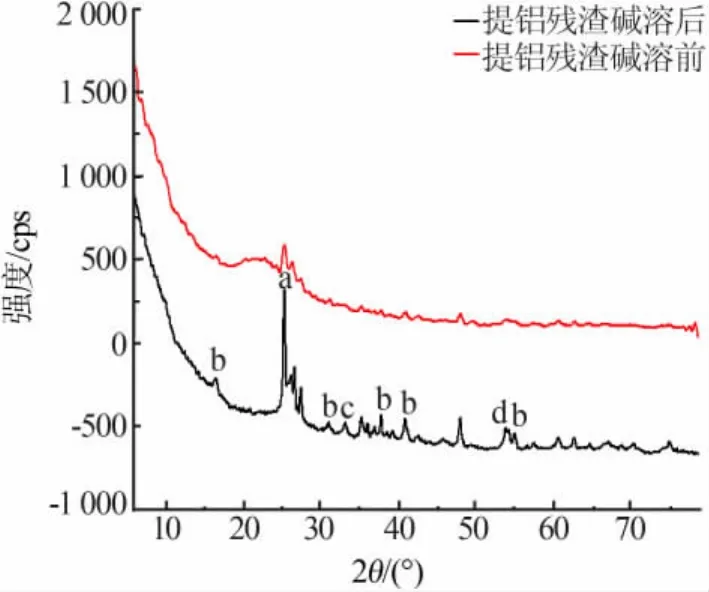

2.6 提铝残渣碱溶前后物相变化

图6为提铝残渣碱溶前后的X射线衍射谱图。由图6可以看出,提铝残渣碱溶后在2θ=18~25°处凸起的 “馒头峰”消失了,说明提铝残渣中的非晶SiO2态被溶解。 同时在 2θ=16.5、31、37.8°处的莫来石特征峰含量明显升高,说明莫来石低温难溶于碱中,这与实验过程中氧化铝的溶出率一直较低的结果一致。提铝残渣碱溶后在25.4°处锐钛矿的特征峰含量明显升高,说明TiO2不溶于低温碱液中。提铝残渣碱溶后在33°处出现了方钠石特征峰,说明NaOH与提铝残渣中的SiO2与Al2O3反应生成了方钠石。

图6 提铝残渣碱溶前后XRD谱图

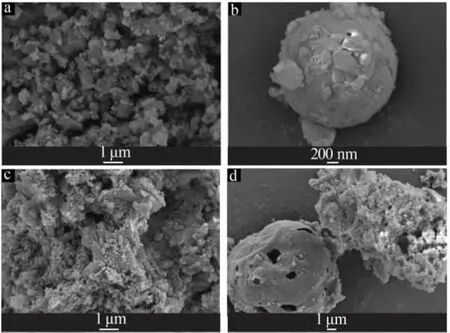

2.7 提铝残渣碱溶前后形貌变化

图7为提铝残渣碱溶前后的SEM照片。循环流化床粉煤灰主要以偏高岭石相存在,没有规则的形态,其硅、铝成分主要以非晶态形式存在,同时含有少量石英。因此在盐酸浸取的过程中无定形硅、铝氧化物易溶于酸浸液,而少量的以致密形状存在的莫来石等晶相物质则表面被腐蚀后进入提铝残渣中(如图7a~7b所示),因此提铝残渣中的氧化铝颗粒主要以致密的形态存在。随着碱溶反应的进行,氧化铝颗粒表面逐渐被碱液侵蚀,形成多孔结构 (如图7c~7d所示),且颗粒逐渐减小,碱溶液从颗粒表面开始向颗粒内部渗入,最终实现颗粒解体,氧化铝溶于碱液中。

图7 提铝残渣碱溶前后SEM照片

3 结论

1)循环流化床粉煤灰“一步酸溶法”提铝残渣在低温氢氧化钠碱溶液中的最佳溶出工艺条件:氢氧化钠碱液的浓度为4 mol/L、反应温度为70℃、液固比为6、反应时间为4 h;2)在上述工艺条件下,提铝残渣中二氧化硅的溶出率可达到93%,氧化铝的溶出率为23%;3)提铝残渣经低温碱溶出后其物相为锐钛矿、莫来石、方钠石及少量刚玉。