给煤机煤量测量的可靠性研究和实施

2019-08-13覃佳韬倪仲俊陈昊天

覃佳韬,倪仲俊,陈昊天

(浙江浙能乐清发电有限责任公司,浙江温州 325609)

0 引言

随着电力工业的飞速发展,大容量、高参数的火电机组成为主流。大型机组的控制要求机组的工况稳定、自动发电控制(Automatic Generation Control,AGC)反应快速、准确,这就对燃料控制系统提出了更高的要求。在这一背景下,给煤机的重要性也越发凸显。现代火电厂给煤机要求能够实现连续均匀地给煤、称重准确可靠,并能根据锅炉燃烧控制系统的要求,无极快速、准确地调节给煤机出力,使实际给煤量与锅炉负荷相匹配。某电厂机组容量为4×660 MW,每台机组配备6台GM-BSC 22-26型耐压式给煤机。

1 给煤机称重原理

耐压式给煤机的输送量由式(1)表示。

式中 Q——输送量,重量范围0~t1,kg

q——瞬时输送量,kg/min

W——物料的单位长度重量,kg/m

v——皮带速率,m/min

设输送带的运行长度为l,输送带的速度为v,输送带运行时间为t,则l=vt,因此在输送带运行t1时间后,输送带的运行长度为l1=vt1,那么,输送量可用下列方程式表示:

W=f(l),是在任选的单位运行长度l上的载荷密度,Wdl是在微小运行距离(dl)上的输送量。

上述表明:要获得输送量,需通过称量传感器检测到煤流的单位长度的瞬时重量信号,同时速度传感器检测到速度脉冲信号。通过控制仪表将重量信号与速度信号进行乘积运算,从而求得输送量[1]。

积算控制仪表对传感器的称重(重量)电压信号和测速传感器的速度脉冲信号进行处理和计算。积算控制仪表通过比例关系的运算将速度脉冲信号转换成输送带1 s运行的长度,即输送带的速度。仪表对称重传感器(单位长度重量)和马达(皮带1 s运行的距离)信号进行积分,得到输送机1 s的输送量。1 s的输送量同设定的输送量进行逐次比较,其差值信号反馈给变频器,变频器产生相应的频率用于调节马达的转速(输送胶带速度),直到真实流量和设定量相一致[2]。

2 典型案例分析

2.1 事情经过

2017年11月26日某电厂4C给煤机发生变频器过载跳闸给煤机事件,事情经过如下:4#机组负荷480 MW,机组AGC远控投入,制粉系统4B,C,D,E,F运行,4A制粉系统备用。其中4C仓为印尼煤,4C给煤机处于手动状态,电流为3.6 A,给煤量39 t/h,磨煤机一次风量为120 t。其余各运行参数均正常。15:42,4C给煤机电流由3.6 A开始缓慢上升,磨煤机电流由40 A开始缓慢上升。15:43:50,4C磨煤机出口温度由57.5℃开始下降,最低降至55.8℃。15:44:46,4C给煤机电流上升至最大4.8 A,4C磨煤机电流上升至最大46 A。给煤机给煤量开始小幅晃动,给煤机电流振荡下降至4.2 A后又振荡上升至4.8 A。15:47,联系巡检就地检查4C给煤机落煤情况以及有无报警信号。15:49:22,4C给煤机煤量偏差大报警,给煤量最低下降至26 t/h(给煤量指令为 40 t/h)后开始振荡上升。15:49:48,手动减少4C给煤机给煤量。15:50:03,投入4C给煤机振打。15:50:35,撤出4C给煤机振打。15:50:36,4C给煤机容积模式报警。15:50:38,4C给煤机给煤量上升至最大55 t/h,期间给煤机电流一直保持4.8 A。15:50,巡检告知4C给煤机内部煤粉较多,有堵煤现象。15:50:45,4C 给煤机电流瞬间下降至 0.5 A。15:51:21,4C给煤机跳闸。16:09:13,4A磨煤机暖磨结束,启动4A制粉系统。16:19,4C磨煤机吹扫完成,停运4C磨煤机。维护到场检查。

2.2 后期处理

维护部检修人员对4C给煤机进行检查,发现4C给煤机变频器报OL2报警(变频器过载,变频器内热电子保护进行电机过载保护),给煤机控制器报INV TRIP(故障代码18-51变频器断开,给煤机停运),同时发现4C给煤机内部堵煤严重,堵煤位置为给煤机出口下降管(给煤机出口闸板门以上1 m左右处)。经部分清理后发现从动轮调整装置拉裂,给煤机称重传感器处积煤严重。给煤机出口堵煤开关故障。

对给煤机内部进行全面清理,更换给煤机从动轮调整装置,对称重传感器、计量托辊、承重托辊进行清理。对给煤机变频器及给煤机控制器进行报警复位。对4C给煤机进行标定,标定正常,4C给煤机恢复备用

2.3 原因分析

(1)4C给煤机内煤质较湿以及4C给煤机大煤量落煤造成给煤机出口落煤管及给煤机堵煤,导致给煤机电机无法带动,致使给煤机变频器过载保护动作,致4C给煤机跳闸,是本次事件的直接原因。

(2)从4C给煤机跳闸曲线上可以看出,15:42时,给煤机电流逐渐上升(3.6 A上升至4.8 A,上限值4.8 A),此时磨煤机电流同时上升(38 A上升至46 A),磨煤机出口温度缓慢下降(57.5℃下降至55.8℃),其他参数基本稳定,但实测给煤量出现下降,由此判断此时给煤机称重传感器实测煤量已失准。给煤机指令保持不变的情况下,若给煤机称重失准将导致给煤机变频器输出指令上升,给煤机电流将大幅上升,造成给煤机实际煤量大于测量煤量。

(3)基于(2)中的推断从图1中看出,给煤机电流从3.6 A大幅跃升为满量程电流4.8 A,在皮带上输送煤层厚度不变,即皮带负荷率基本不变的情况下,推断此时给煤机转速有较大提升,导致给煤机出口下降管中落煤中心与下降管中心有较大偏离,较湿的落煤大量冲刷给煤机下降管壁,大大增加了堵煤的概率。

(4)4C给煤机内部煤质较湿,导致给煤机内部积煤严重,给煤机称重传感器后续检查、标定均未发现异常,怀疑因积煤导致给煤机称重传感器测量失准。

根据事后打开给煤机壳体看到出口有堵煤的现象以及曲线得出以下推断:异常发生时,给煤量反馈存在下降情况(推断传感器失准),且时间较长,此时为了维持给煤量稳定,给煤机输出增加转速加快,电流上升到高限值。此时给煤量猛增,大于落煤量,开始堵煤;当给煤量回升时(从磨煤机电流推断此时给煤量失准),转速会相应下降,电流下降,但因为存在堵煤的关系,皮带转动受到阻力,所以电流不能恢复异常前的水平;第二波煤量反馈下降,电流快速回到高限值,给煤量猛增,堵煤加剧,但因给煤机出力加大,仍能向磨煤机送煤,推断此时堵煤更严重,给煤机出力需大于第一波电流上升时的出力,造成变频器过载保护跳给煤机。给煤机跳闸后,原先堆积的煤慢慢填补原因给煤机出力未堵死的落煤通道,造成打开壳体后看到的堵煤现象。

图1 4C给煤机跳闸曲线

3 改进措施

(1)保证堵煤报警及时性。更换堵煤开关。堵煤开关及时准确的报警有利于运行及早干预,避免造成更严重的后果。

(2)落煤管管径合理性改造。查询资料以及咨询厂家了解到,增加落煤管管径,能有效的减少堵煤发生,但本厂印尼煤掺烧仅为每台机组6台磨煤机中的1~2台,且掺烧时间不定,为此改造落煤管不符合实用性与经济性。

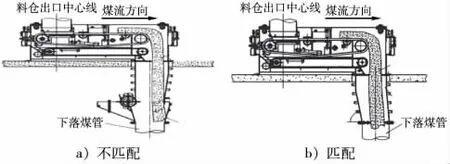

(3)保证合理的运行方式。在实际掺烧较湿的印尼煤时,对应的给煤机一般以手动恒定给煤指令的方式运行。若速度与煤层厚度不匹配,落煤会冲刷下降管壁(图2a)。掺烧印尼煤前,调节给煤机进口煤层厚度设定挡板高度,调到适合在常用给煤量时对应的给煤速度,判断是否合适的标准为,在常用的给煤量指令时,给煤机下降管中的落煤中心与下降管中心尽量接近,减少落煤对管壁的冲刷,一则减少磨损,二则减少堵煤的发生。可采取给煤机运行时就地听声音结合检修时检查内壁积煤与磨损情况相结合来判断是否发生落煤冲刷管壁,若冲刷严重应适当的增加煤层厚度[3-4]。若速度与煤层厚度匹配如图2b所示。

图2 速度与煤层厚度

(4)完善信号的引入,增加判断依据。经询问给煤机厂家,给煤机控制器中的给煤机负荷率与转速反馈支持(4~20)mA输出,将这两个信号引入DCS将更有利对故障的判断。在图2a中可以看出,在给煤机异常第一次电流到达最大值后有一波电流回落,但此时的电流并未恢复到之前正常给煤时的水平仍然偏高较多,此时给煤量反馈大致已回到异常前的水平。此处因信号未引入,不能判断此电流异常偏高的原因。推断可能的原因为:①皮带负荷率降低(进口堵煤或称重传感器异常),给煤机为维持给煤量稳定,不断增加转速,导致电流偏高;②皮带负荷率未变,给煤机内部因为堵煤有积煤的原因,阻碍皮带正常运转,电机出力增加导致电流较高;③皮带负荷率稳定,给煤机变频器输出异常,输出偏大,导致给煤机电流偏高。在大修技改中往DCS中引入负荷率与转速反馈信号。

(5)隔离干扰。更换称重传感器接线端子到控制柜电缆为带铠装屏蔽电缆。经查4C给煤机称重传感器为大和衡器UB2-50型模拟量老式传感器,检查发现接线盒到控制柜电缆屏蔽线未按要求接上,查询相关资料以及咨询厂家得知,老式模拟量传感器对屏蔽要求较高,不接屏蔽线对称重影响较大;新式数字量称重传感器DUB2S-50可不接屏蔽。

(6)保证接线端子清洁。清理中间接线盒与控制柜中的积灰和煤粉,更换中间接线盒盖胶垫增加密封性。因给煤机平台位于磨煤机上方,细煤粉与灰尘较多,应对接线端子与控制器等定期清灰。

(7)称重传感器加装罩壳。更换称重传感器上的罩壳。图3a所示为传感器的旧罩壳,两端没有密封,且长度较短,与传感器持平,若积粉较多的情况下依旧容易直接接触传感器,隔离效果差。图3b为传感器安装上新设计的罩壳后,罩壳长度增加,接线的一端增加了一面挡板,能最大限度的避免罩壳被潮湿的煤粉覆盖埋没,保证传感器的散热效果。

图3 传感器罩壳

4 结束语

改进后,该厂4C给煤机从启动复役一个月时间内,同样的煤种观察给煤量曲线较之前平稳,曲线偶发性毛刺基本没有,较之前偶尔会切换容积模式,改进后未发生切换容积模式,称重电流与磨煤机电流基本对应,改进效果理想,今后将继续适时完成改进措施(4)的内容。保证给煤量的准确性是各个电厂的工作难点与重点,除了依靠仪器仪表性能的不断提高外,在维护与运行方式上也要善于总结,尽量排除或减小客观方面的影响才能最大限度的保证仪器仪表的正常运行。