用纳滤膜浓缩分离技术处理铜萃余液试验研究

2019-08-08于文圣李淑梅

于文圣,李淑梅,姜 超

(1.中国有色集团刚果矿业有限公司,刚果(金) 加丹加 卢本巴希;2.沈阳有色金属研究院有限公司,辽宁 沈阳 110141)

刚果(金)的氧化铜矿大多为铜钴伴生矿,矿石中的钴绝大部分以水钴矿形式存在[1-3]。铜浸出过程中,加入一定量还原剂,钴随铜一起被浸出[4]。浸出液中的铜被萃取后,钴留存在铜萃余液中。随着铜萃余液的循环,钴在其中逐渐积累。从萃余液中提取钴,主要是对部分铜萃余液进行开路处理。此传统方法工艺简单,但其中的硫酸得不到回用,废水排放量大,石灰消耗量大,渣量大。需要研发一种从铜萃余液中经济、高效回收钴的方法。

纳滤膜浓缩分离是借助膜材料实现不同介质分离的一种技术,其过程实质上是物质被选择性透过或截留。分离过程主要由溶液压力、浓度、电势差异等驱动,实现溶质与溶剂的分离、纯化、浓缩[5]。纳滤膜浓缩分离技术既能对废液进行有效净化,又能回收有用物质,同时具有节能、低耗、无污染、设备简单、操作方便等特点,因此在酸性废液处理方面有广阔的发展前景[6]。目前,纳滤膜分离技术在重金属冶炼废水处理[7-9]、湿法炼铜低酸铜浸出液浓缩[10]、贫电解液脱杂等[11]方面都有不同程度的研究或应用。

试验采用纳滤膜浓缩分离技术处理含钴铜萃余液,铜萃余液中的硫酸大部分透过纳滤膜返回使用,铜、钴等有价金属离子得到浓缩、富集,为铜萃余液的处理提供可行技术。

1 试验部分

1.1 试验原料

试验原料为含钴的铜萃余液,由中色集团刚果矿业有限公司提供,其主要化学成分见表1。

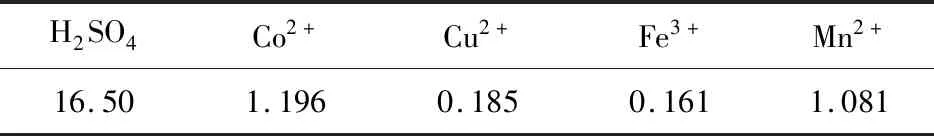

表1 铜萃余液主要化学成分 g/L

1.2 试验设备

试验设备主要为纳滤浓缩一体机,主要功能组件有:原液罐,原液泵,热交换器,除油过滤器,多介质过滤器,精密过滤器,高压泵,纳滤膜浓缩分离系统,流量计,压力表,等等。

1.3 操作流程

操作流程:铜萃余液→原液罐→低压泵→热交换器→预处理系统→高压泵→纳滤膜浓缩分离系统→浓缩液回原液罐,透过液进入透过液罐。

铜萃余液的纳滤膜浓缩分离试验主要包括预处理和膜浓缩分离2个过程。预处理过程:通过除油滤芯、多介质过滤、精密过滤,去除铜萃余液中的泥砂、油、悬浮物、颗粒性杂质、胶体等,以减轻或避免对膜元件的机械损伤及污染;膜浓缩分离过程:将预处理后的铜萃余液通过控制一定压力、流量、运行时间,使料液与膜表面垂直方向透过膜,透过液主要含硫酸,用泵返回浸出系统;含有铜、钴、锰、铁等金属离子的未透过膜的料液称为浓缩液,浓缩液经除杂处理后进一步回收钴。

1.4 纳滤膜浓缩分离铜萃余液指标

采用纳滤膜浓缩分离技术处理铜萃余液,其运行效果的评价指标主要有硫酸回收率(η)和金属离子截留率(r),计算公式如下:

式中:ρa—透过液中游离硫酸质量浓度,g/L;Vp—透过液体积,L;ρo—原液中游离硫酸质量浓度,g/L;Vf—原液体积,L。

式中:ρp—透过液中金属离子质量浓度,g/L;Vp—透过液体积,L;ρf—原液中金属离子质量浓度,g/L;Vf—原液体积,L。

纳滤膜通量(J)计算公式为

式中:Vp—透过液体积,L;s—纳滤膜有效面积,m2;t—运行时间,h。

2 试验结果与讨论

铜萃余液pH为1.1~1.3,溶液温度23~27 ℃。试验重点考察纳滤膜浓缩分离过程中操作压力、进液流量、运行时间等因素对纳滤膜浓缩分离性能的影响。

2.1 操作压力对膜浓缩分离性能的影响

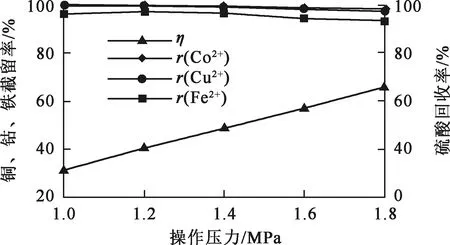

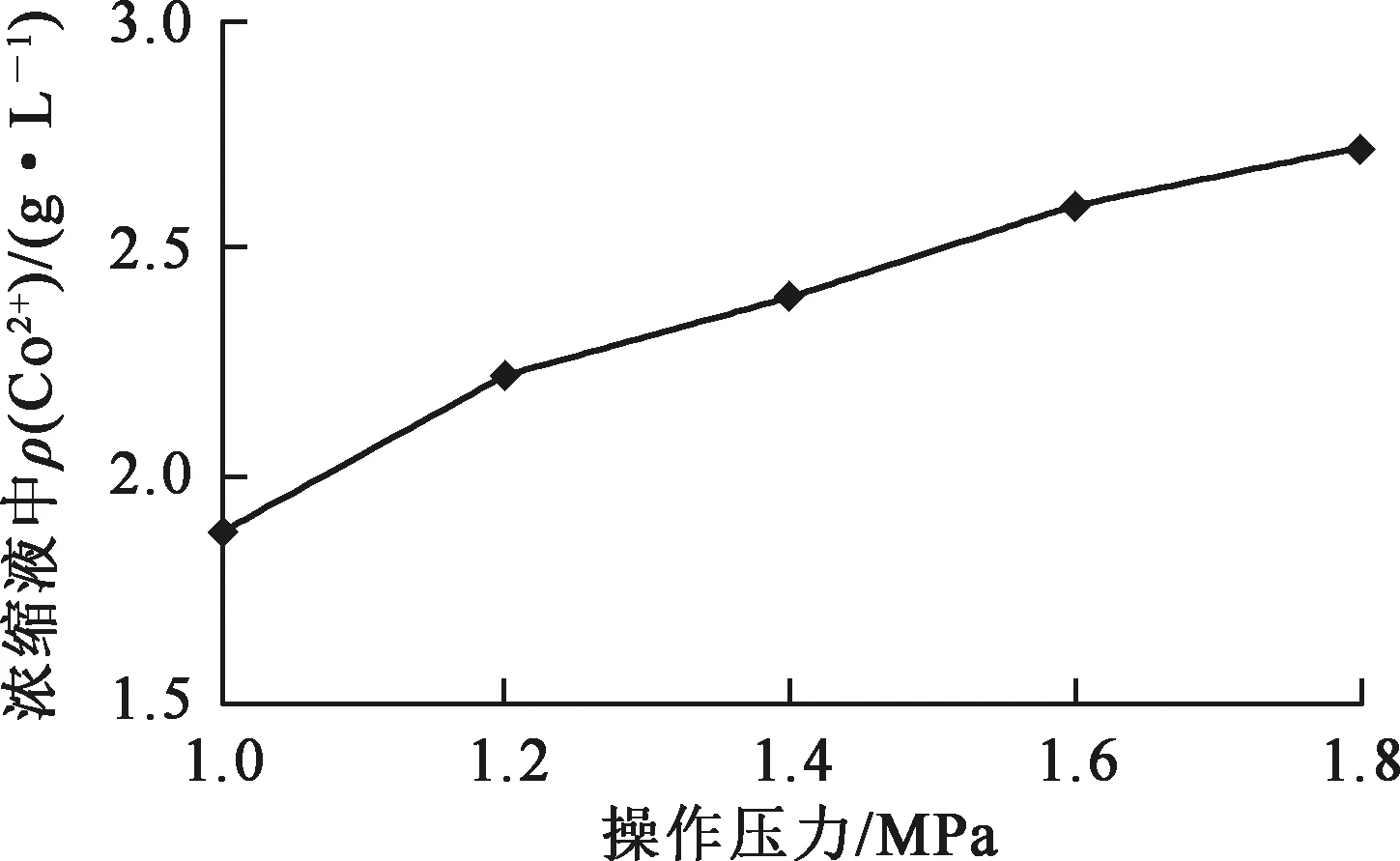

铜萃余液体积178 L,进液流量1.4 m3/h,系统运行时间35 min。操作压力对膜浓缩分离性能的影响试验结果如图1、2所示。

图1 操作压力对金属离子截留率、硫酸回收率的影响

图2 操作压力对钴离子浓缩的影响

由图1看出,金属离子截留率随操作压力增大略有降低,但对Co2+、Cu2+的截留率都保持在97%以上,Fe3+截留率大于93%。主要原因是,在试验设定的操作压力条件下,压力的驱动力远大于表面力(静电力和摩擦力),随压力增大,通量及金属离子透过量都有所增大,导致金属离子截留率降低。硫酸回收率随压力增大逐渐提高,压力为1.8 MPa时,硫酸回收率达65.85%。

由图2看出,纳滤膜对金属离子的浓缩效果较好,在试验压力条件下,随操作压力增大,浓缩液中Co2+质量浓度逐渐提高。操作压力较大,Co2+截留率虽下降,但有利于铜萃余液中硫酸的回收及钴离子的浓缩、富集。

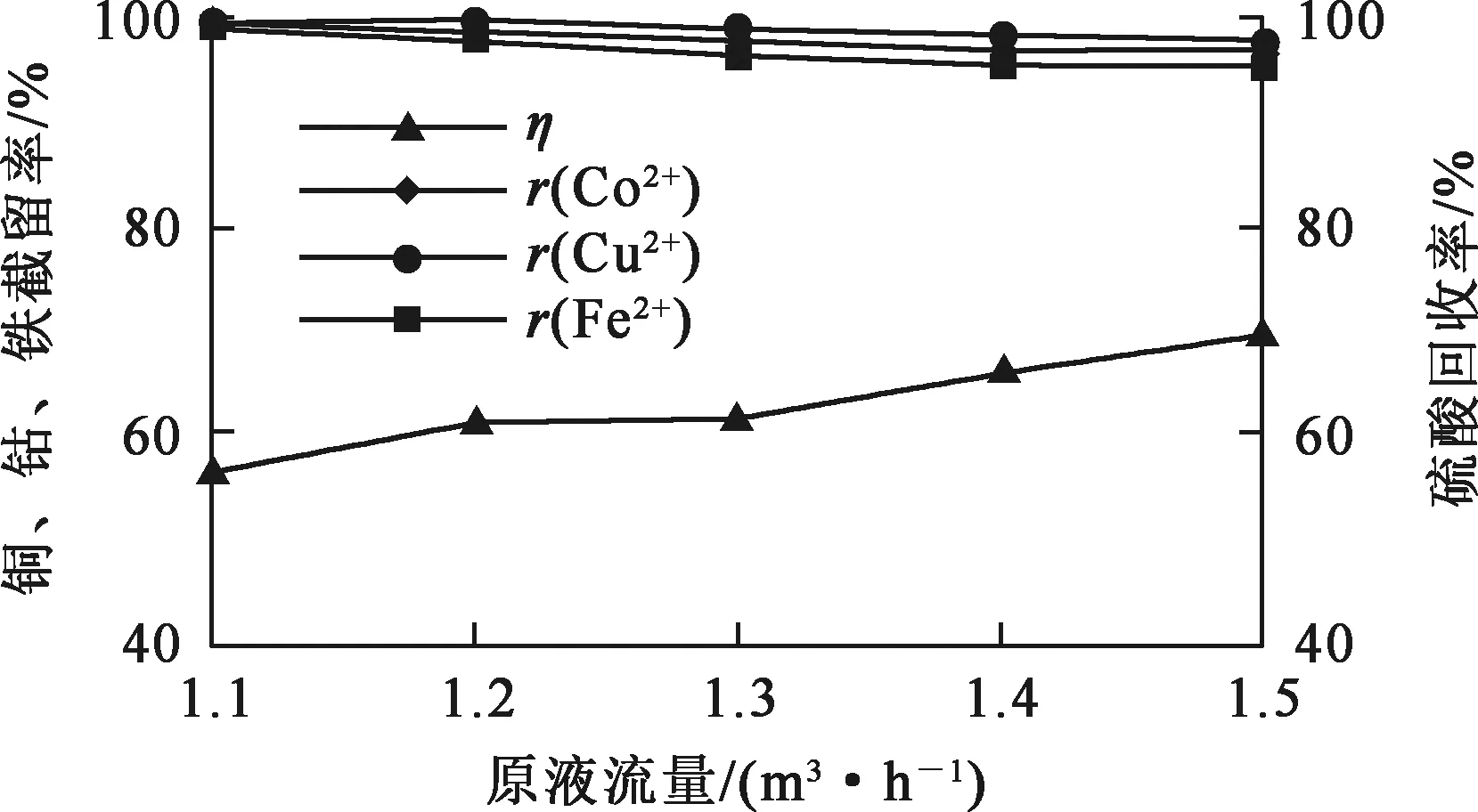

2.2 进液流量对膜浓缩分离性能的影响

铜萃余液体积178 L,操作压力1.8 MPa,系统运行时间35 min。进液流量对膜浓缩分离性能的影响试验结果如图3、4所示。可以看出:操作压力一定条件下,随进液流量增大,Co2+、Cu2+截留率略有下降;硫酸回收率小幅增加;浓缩液中Co2+质量浓度增大。截留率降低的原因可能与纳滤膜的过滤机制有关:即在相同操作压力下,提高料液流量,增大膜面料液剪切力,使被膜截留的物质能较好从膜表面剥离,提高膜透通量;另一方面,料液流量提高,虽有利于减轻浓差极化的影响,但在截留液全循环的运行模式下,会使进料液浓度相应增大,溶液的渗透压和膜面的浓差极化效应还会有所加剧,两方面共同作用,导致金属截留率随进液流量增大而略有降低。

图3 进液流量对金属离子截留率、硫酸回收率的影响

图4 进液流量对钴离子浓缩的影响

2.3 运行时间对膜浓缩分离性能的影响

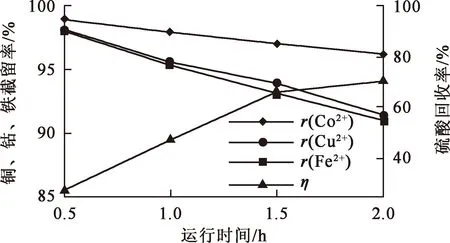

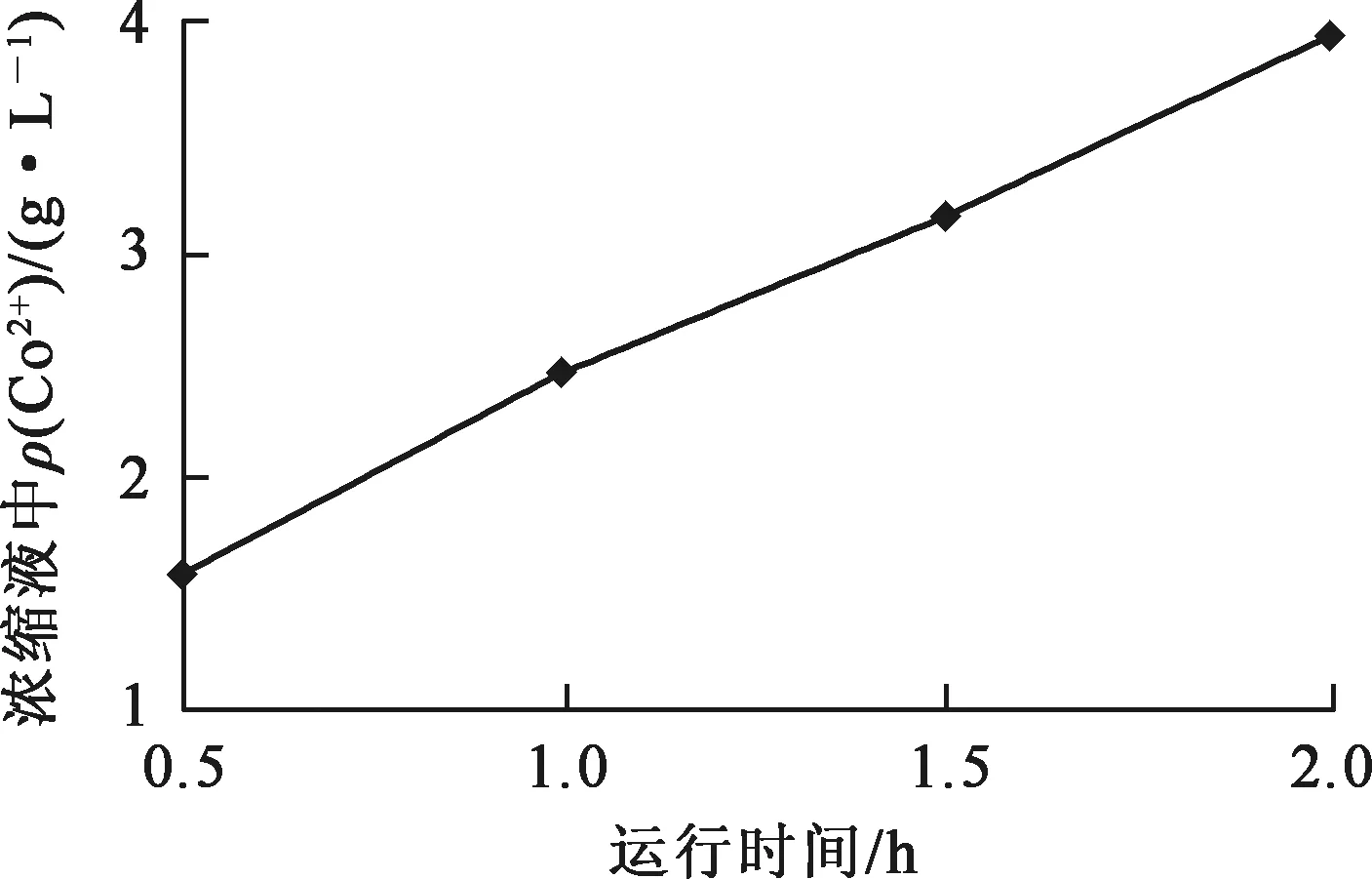

铜萃余液体积360 L,操作压力1.8 MPa,进液流量1.4 m3/h,系统运行时间对膜浓缩分离性能的影响试验结果如图5、6所示。由图5看出,随运行时间延长,硫酸回收率先大幅升高而后趋于稳定。

图5 运行时间对金属离子截留率、硫酸回收率的影响

图6 运行时间对钴离子浓缩的影响

在全循环和恒压条件下,浓缩液中Co2+质量浓度随运行时间延长持续升高。由图6看出,运行2 h,浓缩液中Co2+质量浓度达3.936 g/L,是原液的3倍;即使Co2+质量浓度达3.936 g/L,纳滤膜对Co2+仍然有很好的截留性能,透过液中Co2+质量浓度不到0.036 g/L。

2.4 钴离子质量浓度对膜浓缩分离性能的影响

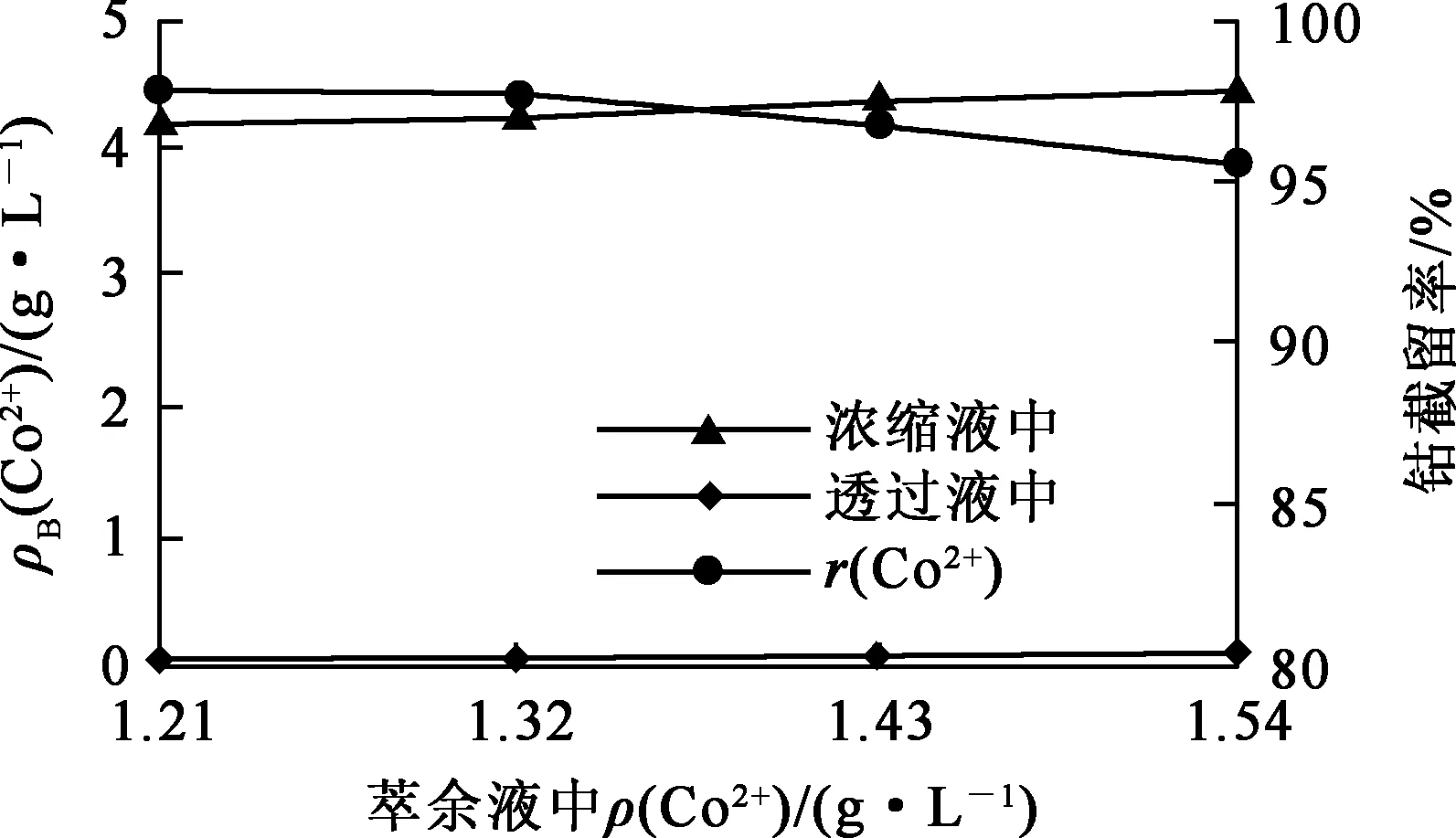

铜萃余液体积360 L,操作压力1.8 MPa,进液流量1.4 m3/h,系统运行时间2 h,铜萃余液中Co2+质量浓度对纳滤膜浓缩分离性能的影响试验结果如图7所示。

图7 铜萃余液中Co2+质量浓度对膜浓缩分离性能的影响

由图7看出:萃余液中Co2+质量浓度对其截留率及其在浓缩液、透过液中的质量浓度都有影响;随铜萃余液中Co2+质量浓度升高,浓缩液和透过液中钴质量浓度略有升高,Co2+截留率小幅下降。

2.5 设备运行稳定性

铜萃余液处理量1.2 m3,操作压力1.8 MPa,原液流量1.4 m3/h,透过液体积1.0 m3(实际以浓缩液体积最终浓缩至0.12 m3为每次试验结束的标志)。根据每次试验达到设定体积所用时间,计算纳滤膜通透量。结果表明,膜通透量为7.65~7.69 L/(m2·h),说明纳滤膜运行稳定。

3 结论

采用纳滤膜技术浓缩分离含钴铜萃余液在技术上是可行的。对于成分较稳定的铜萃余液,操作压力、进液流量、运行时间是影响纳滤膜浓缩分离性能的主要因素。在操作压力1.8 MPa、进液流量1.4 m3/h、运行2 h试验条件下,纳滤膜对钴的截留率为96.72%,硫酸回收率达67.48%,所得浓缩液中Co2+质量浓度达4 g/L左右,可进一步回收钴。