电子增压器对增压米勒循环汽油机性能影响的试验研究*

2019-08-08林思聪孙云龙

冯 浩,秦 博,林思聪,孙云龙

(广州汽车集团股份有限公司汽车工程研究院,广州 511434)

前言

随着乘用车燃料消耗量第四阶段标准的实施,提高内燃机热效率、降低汽车燃油消耗量成为了汽车行业的当务之急;同时,人们对汽车驾驶乐趣的需求,对发动机动力性和动力响应性提出了更高需求。

增压小型化技术被认为是降低汽油机燃油消耗率的重要手段[1-2]。与同功率的自然吸气发动机相比,小型化发动机在部分负荷时节气门开度更大,在一定程度上降低了节流损失,从而泵气损失降低,有利于降低燃油消耗率。但大负荷时增压导致的更高的进气压力增加了爆震倾向,这限制了增压发动机热效率的进一步提高。

米勒循环通过进气门早关或晚关,能降低发动机有效压缩比和压缩冲程缸内的温度,从而抑制爆震倾向,具有提高发动机热效率的潜力[3-7];另一方面,废气再循环(EGR)技术通过废气稀释降低缸内燃烧温度,从而抑制爆震,同样能有效降低发动机燃油消耗率[8-12]。

米勒循环和EGR技术都具有提高发动机热效率的潜力,但二者都减少了发动机新鲜空气充量系数,直接限制了发动机低转速转矩拓展和大负荷EGR引入能力,使发动机热效率提高直接受空气系统限制;同时米勒循环发动机进气充量系数低的特点不利于提高增压发动机的瞬态响应性能,从而影响了车辆的驾驶体验。

本研究在一台进气门早关的增压米勒循环汽油机上,应用电子增压器提高发动机低转速时增压能力和EGR引入能力,探讨电子增压器对发动机经济性及动力响应性的影响。

1 试验设备与方法

1.1 试验设备

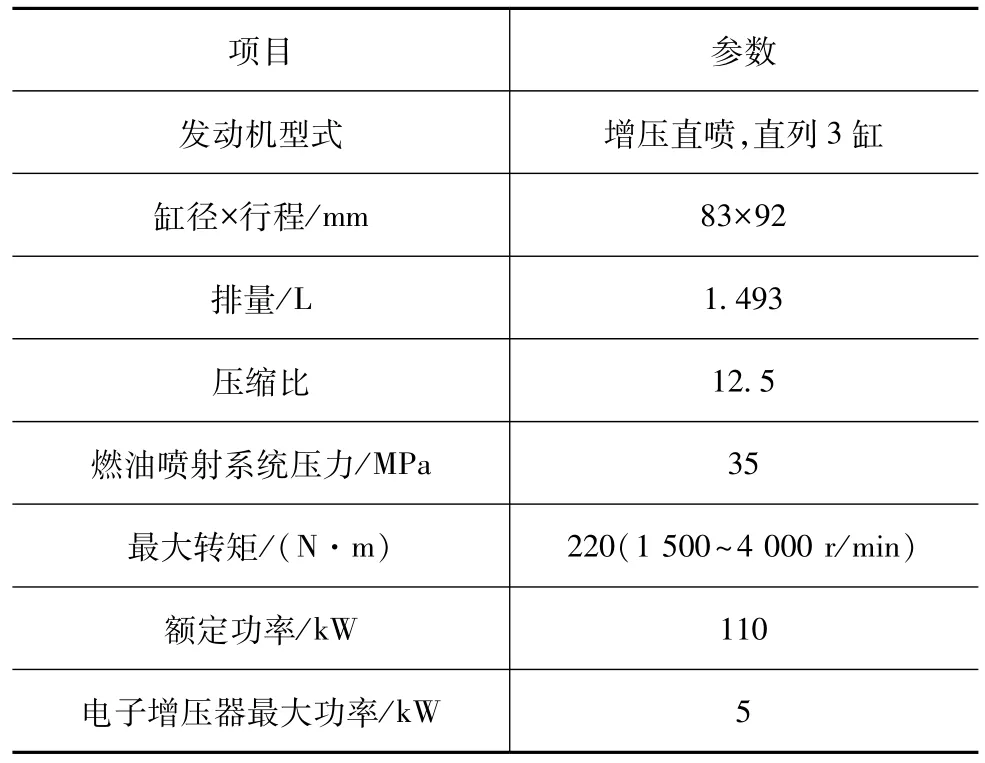

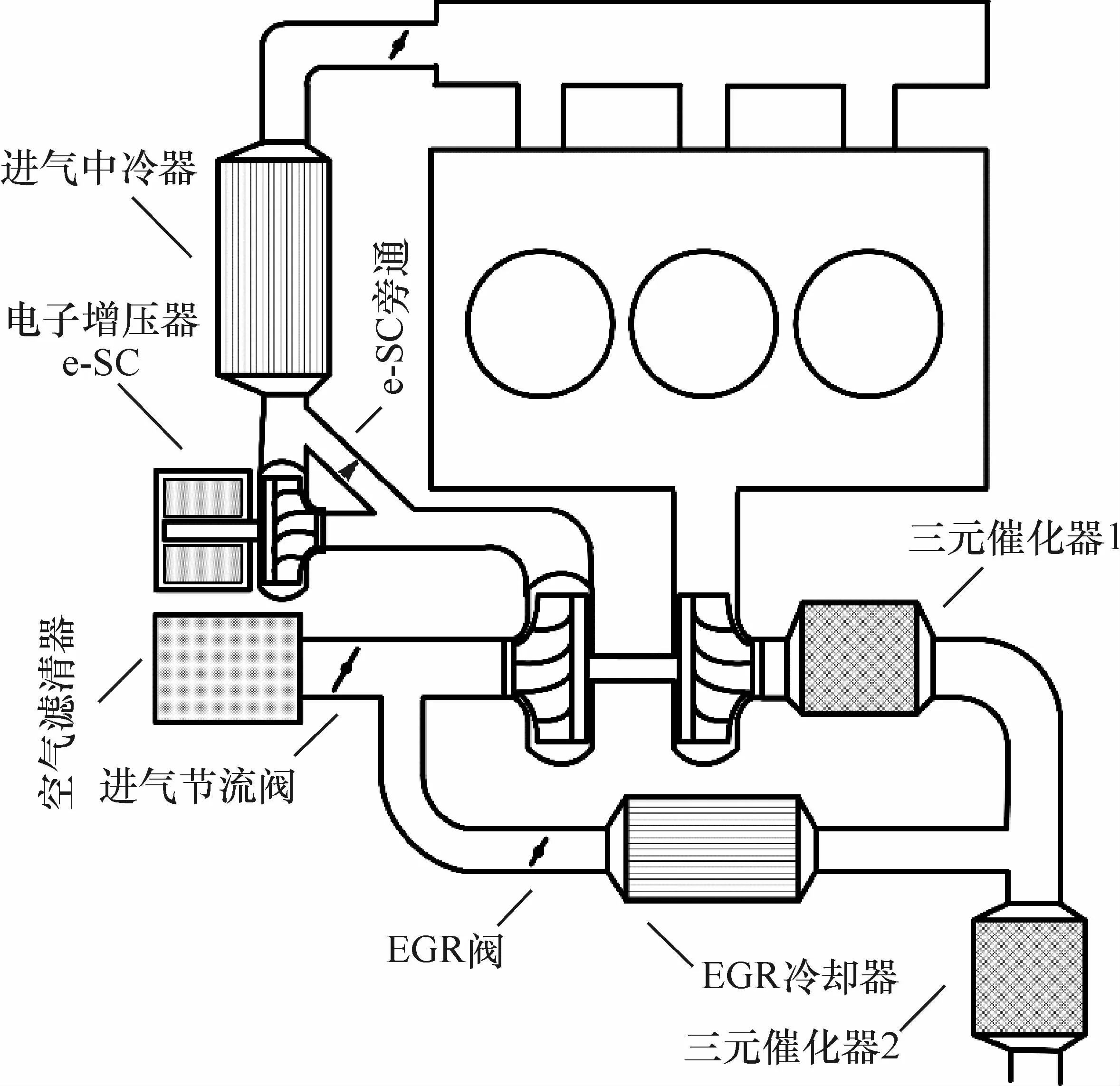

选取广汽集团自主研发的某1.5T三缸直喷增压米勒循环汽油机进行试验,EGR系统采用催化器后取气引入压气机前的低压EGR方案。为进一步提升热效率,对原发动机燃烧室和气道进行了改进,发动机的几何压缩比从原机的11.2提升到12.5。试验发动机的基本参数见表1,示意图如图1所示。

表1 发动机特征参数

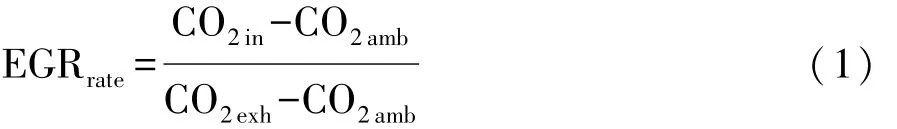

试验中使用AVL733S瞬态油耗仪测量发动机燃油消耗量,缸内压力曲线通过Kisler6115型传感器测量,缸压曲线采集和燃烧数据计算使用AVL indicom燃烧分析仪,发动机原始排放(CO,HC,NOx,CO2,O2等)通过 HORIBA MEXA-7100DEGR测量,其中非污染物O2的测量是为了便于与发动机的扫气展开对照分析。EGR率计算方法为进排气CO2浓度在除去环境CO2浓度后的比值:

图1 试验发动机示意图

1.2 试验方法

经济性试验方面,选取2 000 r/min不同负荷的工况研究电子增压器在发动机低转速不同负荷时对发动机经济性影响规律,同时选取3 250 r/min、平均有效压力(BMEP)1.4 MPa工况点探讨电子增压器在不同发动机转速时对发动机经济性影响规律。试验过程中调节燃烧中心CA50到压缩上止点后8°CA或爆震边界,过量空气系数为1或排温保护边界,平均指示压力的循环变动系数(IMEPCOV)不超过4%。通过调节点火时刻、VVT位置和EGR率以获得发动机在不同工况点时无EGR、无e-SC低压EGR和有e-SC低压EGR 3种条件下的最低燃油消耗率。特别地,e-SC只在低压EGR时涡轮增压器增压能力不足时才接入以提高增压压力和EGR引入能力。

动力响应性试验方面,选取发动机最大转矩平台的最低转速1 500 r/min进行动力响应试验。试验过程中低压EGR阀保持关闭,瞬态响应前涡轮增压器的废气旁通阀保持全关,点火时刻、进排气气门相位、节气门位置为ECU工作位置。瞬态响应时间定义为0.2 MPa BMEP到90%最大转矩的时间。瞬态响应试验重复3遍,取3次响应时间的平均值为最终结果。

2 试验结果及分析

2.1 经济性试验

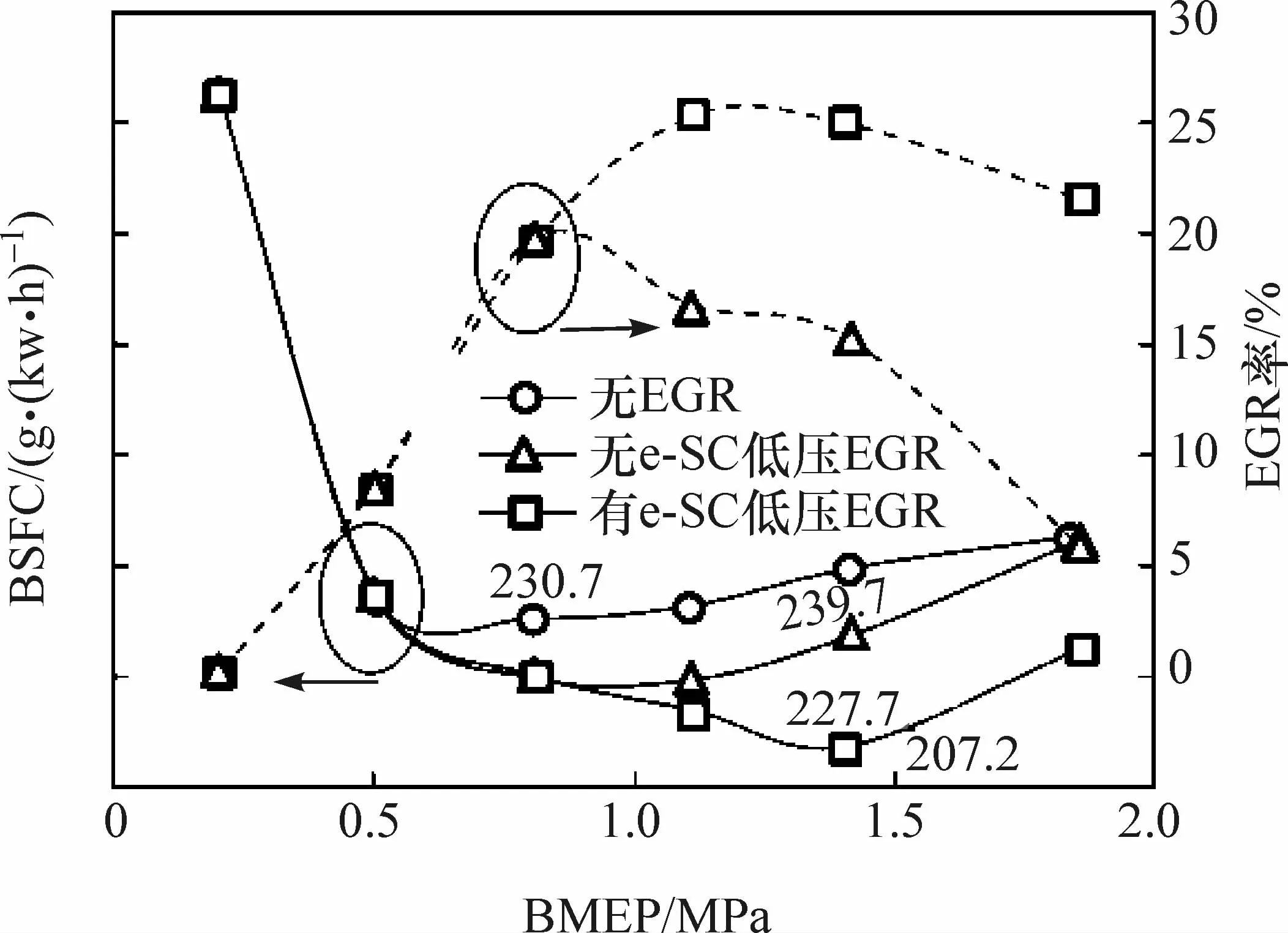

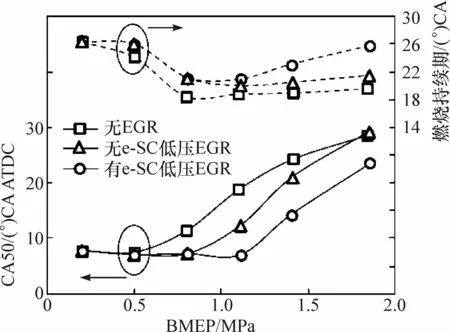

图2为发动机在 2 000 r/min不同负荷下无EGR、无e-SC低压EGR和有e-SC低压EGR 3种状态的最低燃油消耗率(BSFC)和对应的EGR率。图3则为不同负荷下的燃烧中心CA50和燃烧持续期(CA10-90)。2 000 r/min无 EGR时,发动机在0.8 MPa BMEP即实现了该负荷特性下约230.7 g/(kW·h)的最低燃油消耗率。随负荷进一步增加,较高的进气压力和较大的几何压缩比导致爆震倾向愈加明显,推迟点火抑制爆震导致燃烧相位靠后,排气能量损失增加,最终燃油消耗率逐渐增加。无e-SC低压EGR时,EGR引入在0.8~1.4 MPa BMEP时都能显著提前燃烧相位,燃烧等容度增加[11],同时EGR稀释降低了缸内平均温度,发动机传热损失减少,最终燃油经济性得到明显改善,如2 000 r/min和1.4 MPaBMEP工况点时燃油经济性较无EGR状态改善约5%。但对于外特性工况,受限于涡轮增压器增压能力,最大EGR引入率为5%,EGR对燃油经济性改善效果有限。小负荷0.2~0.5 MPa BMEP时,米勒循环提高进气压力和进排气门相位导致的内部EGR已大幅降低泵气损失,且进一步引入外部EGR会导致燃烧稳定性变差,最终外部EGR对增压米勒循环发动机小负荷经济性的改善非常小。

图2 2 000 r/min不同负荷时EGR率及燃油消耗率

图3 2 000 r/min不同负荷时燃烧中心CA50和燃烧持续期(CA10-90)

接入电子增压器后,BMEP从1.1 MPa到外特性工况点的EGR引入能力进一步增加,燃烧相位进一步提前。如2 000 r/min和1.4 MPa BMEP工况点的EGR率从15%增加到25%,燃烧CA50从燃烧上止点后21提前到14°CA,燃油经济性改善约9%,最低燃油消耗率 BSFC为207.2 g/(kW·h),对应的有效热效率为41%(燃油低热值为42.42 MJ/kg)。在此要指出的是,此处的最低燃油消耗率和有效热效率是在未考虑电子增压器消耗的电功率的情况下算得的。因此,从能量平衡的角度看,它不反映真实的最低燃油消耗率和有效热效率,下文中将对此进行修正。

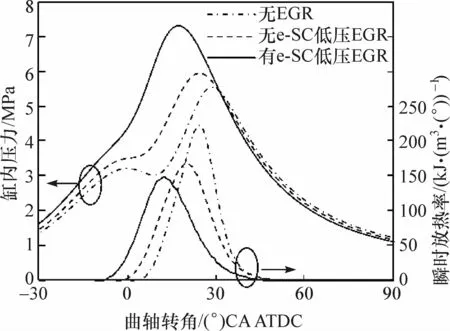

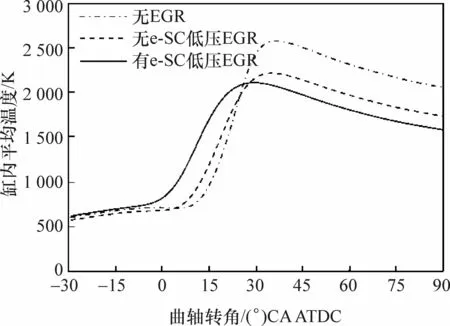

图4为2 000 r/min和1.4 MPa BMEP工况点时3种状态的缸压曲线和燃烧放热率。可以看出,电子增压器接入后,高EGR率引入能力使燃烧相位显著提前,有e-SC低压EGR时缸内平均爆发压力从无EGR时的5.5增加到7.3 MPa。同时,EGR稀释也造成燃烧反应速率变慢,燃烧持续期增加,如最大瞬时放热率从无 EGR时的 222降低到 149 kJ/(m3·(°)),燃烧持续期从 19增加到 23°CA,这在一定程度上不利于燃烧等容度,同时EGR率的增加也会导致燃烧循环变动(IMEPCOV)增加,这些因素限制了热效率的进一步提升。图5为2 000 r/min和1.4 MPa BMEP工况点时3种状态的缸内气体平均温度。可以看出,EGR稀释造成燃烧结束时缸内平均温度显著降低,而靠前的燃烧相位同时也导致缸内最高温度对应的曲轴转角提前,这使有e-SC低压EGR状态下燃烧中前期的缸内平均温度比同时刻的无EGR和无e-SC低压EGR状态高。

图 4 2 000 r/min和 1.4 MPa BMEP 2次缸压曲线和燃烧放热率

图 5 2 000 r/min和 1.4 MPa BMEP 2次缸内气体平均温度

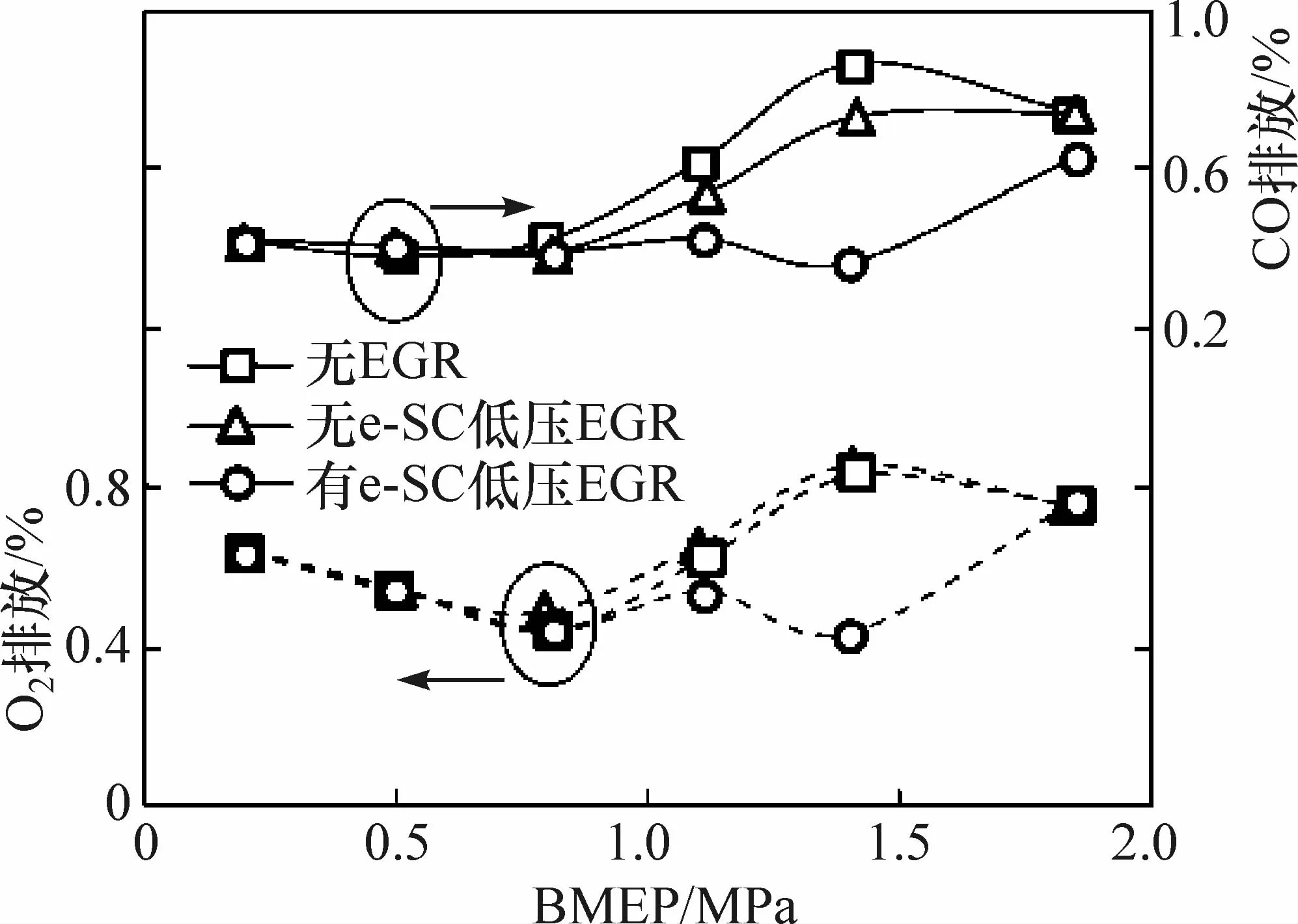

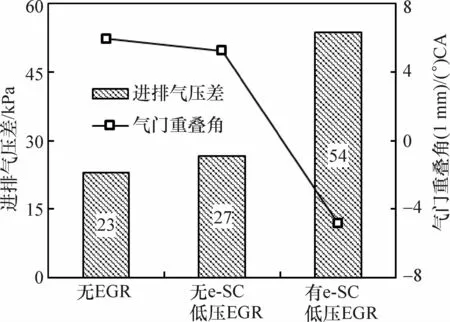

图6 为发动机在2 000 r/min不同负荷下CO和O2排放。可以看出,无EGR和无e-SC低压EGR状态时发动机负荷BMEP大于1.1 MPa的工况换气过程存在扫气,在过量空气系数λ为1的情况下CO及O2排放浓度较高。这主要是因为米勒循环进气门早关,造成进气门开启位置提前,而为保证发动机低转速的增压能力,排气门关闭推迟,造成中大负荷换气过程有气门开启重叠,而适当利用扫气则有利于减少缸内残余废气量和降低爆震倾向。图7为2 000 r/min和1.4 MPa BMEP工况点的进排气压差和1 mm气门重叠角。可以看出,气门重叠角和进排气压差最终导致了扫气过程,同时也造成排气中未燃损失增加。e-SC应用后,进排气门相位选择不再受增压能力的限制,同时高EGR率在一定程度上抑制了爆震倾向,使得1.4 MPa BMEP时的气门重叠角为负,即使在较高的进排气压差下仍然大幅度降低CO及O2排放,未燃损失较无e-SC低压EGR状态大幅降低。同时,进排气压差的增加,也造成发动机泵气正功的增加,降低了泵气损失。

图6 2 000 r/min不同负荷时的CO和O2排放

图 7 2 000 r/min和 1.4 MPa BMEP进排气压差和气门重叠角

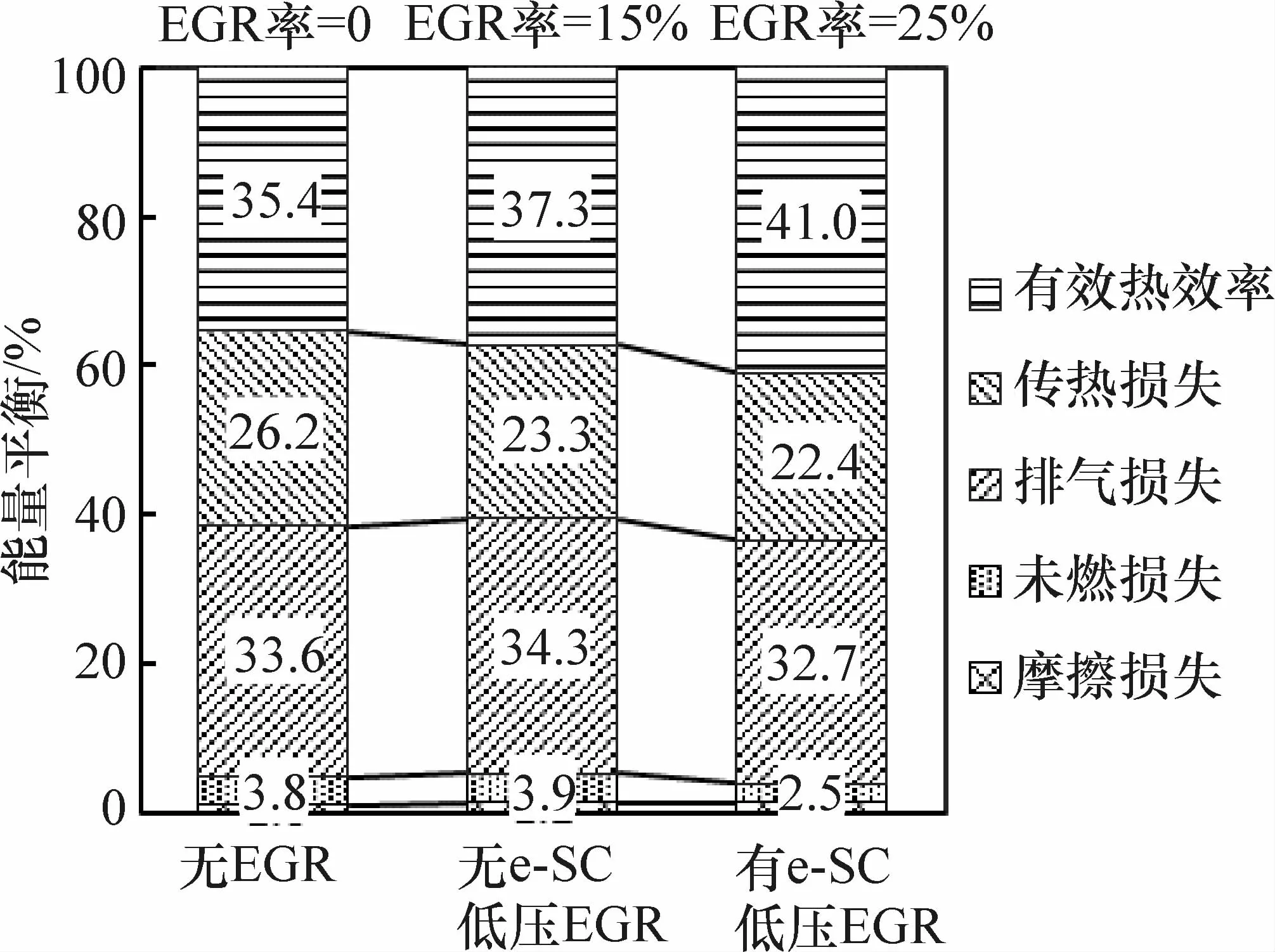

图8 为2 000 r/min和1.4 MPa BMEP工况点时3种状态的能量平衡图,能量平衡分析方法参照文献[13]和文献[14]。图中排气损失基于排气歧管废气焓值计算,未燃损失基于废气中未燃HC和CO质量流量和对应热值计算,摩擦损失基于摩擦平均有效压力(FMEP)计算,传热损失则为总能量与其他损失总和之差。从能量平衡角度来看,低压EGR提升热效率的主要因素是传热损失的减少。使用e-SC后,EGR率从15%增加到25%,有效热效率较无e-SC低压EGR提升显著,提升的主要原因为传热排气损失、排气损失、未燃损失和泵气损失的减少。特别地对于排气损失,由于燃烧相位较无e-SC低压EGR明显提前,排气温度显著降低,在总排气质量增加的条件下总排气能量仍有所减少。e-SC应用时消耗约1.32 kW电功率,换气过程的泵气正功从0.01增加到0.61 kW,考虑到电子增压器的电耗,宜对最低燃油消耗率和有效热效率进行修正,即在计算中,发动机有效功率要扣除电子增压器的耗电功率,修正后发动机最低燃油消耗率为 215.4 g/(kW·h),对应的有效热效率约39.5%,仍远高于无e-SC低压EGR状态37.3%的有效热效率。

图8 2 000 r/min和1.4 MPa BMEP时能量平衡分析

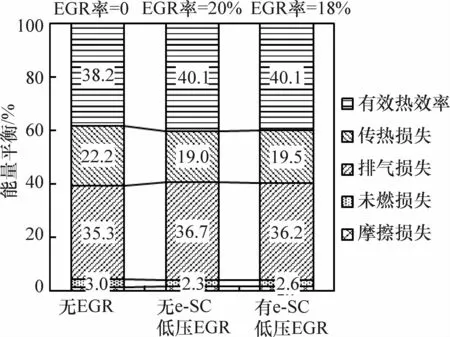

2 000 r/min大负荷时e-SC应用使EGR率显著增加,同时进排气门相位选择不再受涡轮增压器增压能力的限制,最终发动机热效率得到显著提高。然而,随着发动机转速的上升,排气质量流量增加,排气能量随之增加,涡轮增压器增压能力有所提高。图9为3 250 r/min和1.4 MPa BMEP工况点时3种状态的能量平衡图,显然低压EGR应用仍然有助于提高发动机热效率,主要原因是传热损失的减少。但有e-SC和无e-SC低压EGR两种状态所实现的最高热效率都为40.1%,此时限制热效率提高的主要原因是高EGR率下的燃烧稳定性。特别是,有e-SC和无e-SC低压EGR实现最高热效率时的EGR率并不相同,这主要是因为进气门关闭时刻不同使然。无e-SC时进气门开启更延迟以提高充量系数,米勒效应较有e-SC有所减弱,导致缸内流动增强,燃烧系统能容忍的最大EGR率提高。考虑到e-SC电耗,涡轮增压器增压能力足够时e-SC的使用对燃油经济性的提高并无益处,说明随发动机转速提高,涡轮增压器增压能力提高,e-SC对燃油经济性提高的作用减弱。

图9 3 250 r/min和1.4 MPa BMEP时能量平衡分析

2.2 动力响应性试验

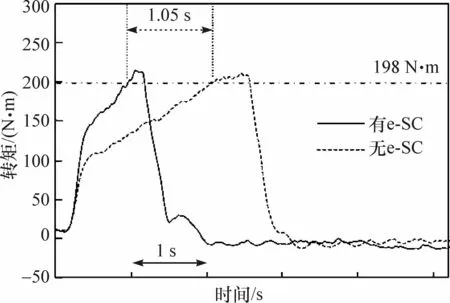

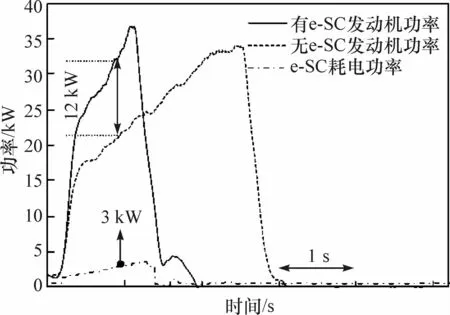

图10 为发动机在1 500 r/min动力响应试验时的转矩响应曲线,为防止转矩过冲对发动机造成损害,转矩达到目标值198 N·m后,台架触发限值停机。可以看出,e-SC的接入使瞬态响应时间缩短了1.05 s,对应58%的时间减幅,有、无e-SC时的发动机平均转矩升高率分别为155和96 N·m·s-1·L-1。图11为动力响应试验时的发动机功率和e-SC功率曲线。e-SC工作时,发动机转矩达到90%最大转矩时刻,发动机功率较e-SC不工作时大12 kW,此时e-SC消耗约3 kW电功率,e-SC起到了发动机功率放大器的功能。而使用ISG(integrated starter generator)/BSG(belt-driven starter generator)为发动机提升相同的功率则至少需要消耗12 kW电功率。

图10 1 500 r/min转矩瞬态响应曲线

图11 1 500 r/min发动机功率和e-SC功率瞬态响应曲线

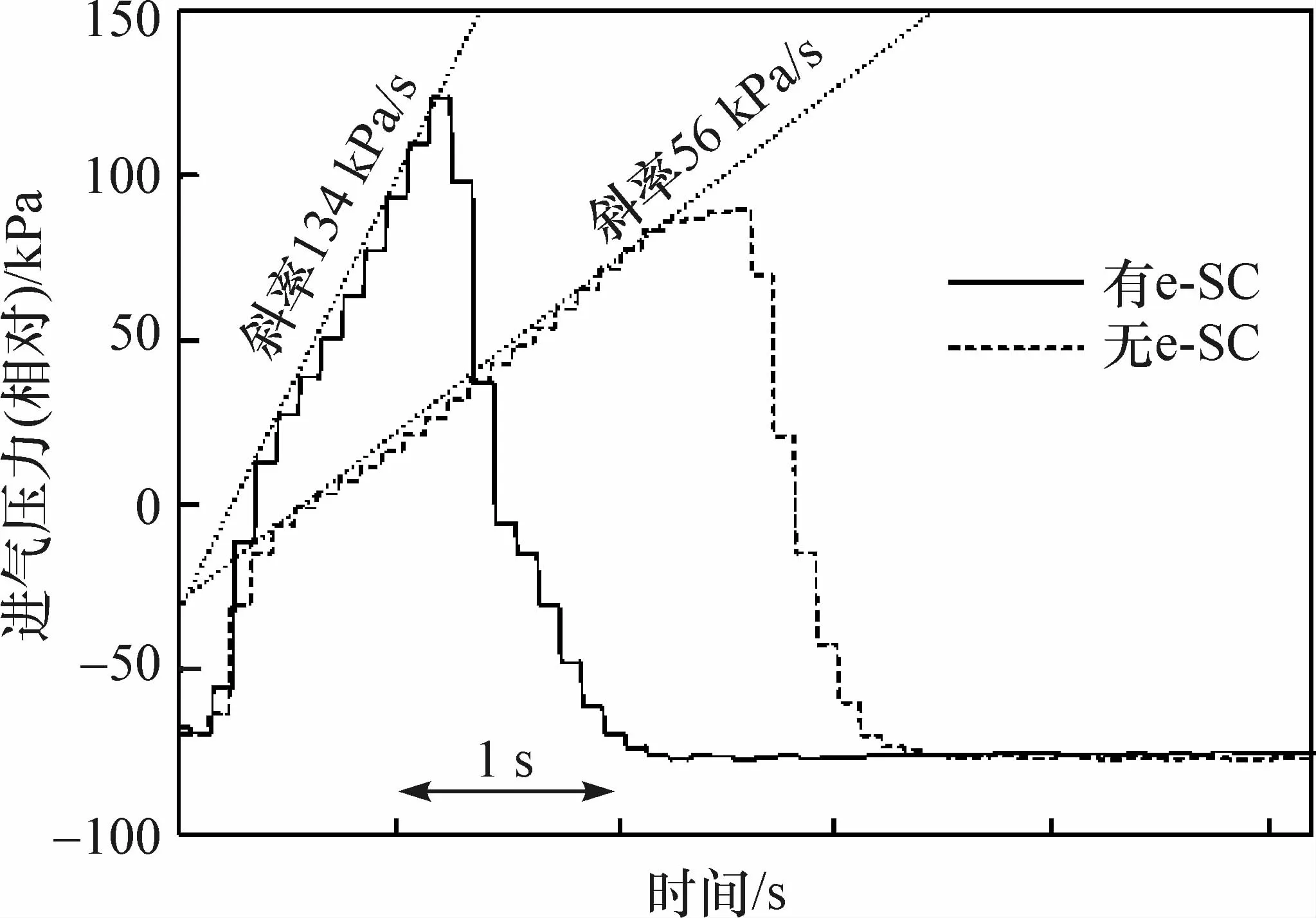

转矩瞬态响应变快的主要原因是电子增压器的接入提高了增压阶段的平均压力升高率。图12为1 500 r/min瞬态响应试验的进气压力曲线。可以看出,增压阶段进气压力升高斜率从56提升到134 kPa/s,进气压力升高率的提高导致发动机新鲜空气进气量增加,最终发动机转矩响应更快。

图12 1 500 r/min发动机进气压力瞬态响应曲线

3 结论

(1)电子增压器的应用提高了发动机低转速大负荷EGR引入能力,大幅降低燃油消耗率。发动机在2 000 r/min和1.4 MPa BMEP工况点时,有e-SC低压EGR状态,修正后的最低燃油消耗率为215.4 g/(kW·h),对应的有效热效率达 39.5%;热效率改善的主要原因是排气损失、传热损失和未燃损失的减少。随发动机转速增加,涡轮增压器增压能力增大,e-SC对热效率的提升作用减弱。

(2)电子增压器显著提升发动机低转速增压阶段的压力升高率,1 500 r/min时的转矩瞬态响应时间缩短了58%;同时e-SC起到发动机功率放大器的作用,消耗3 kW的电功率使发动机功率输出增加12 kW。