钢板限位器连接的叠合板试验研究

2019-08-06郑建波

郑建波

(滨州学院建筑工程学院,山东 滨州 256600)

随着装配式建筑的大力推广,钢筋混凝土叠合板作为主要的受力构件得到广泛的应用。叠合板连接拼缝构造是叠合板综合力学性能的关键。叠合板的连接在保证承载力和延性等综合力学性能的同时,还要方便施工操作[1]。

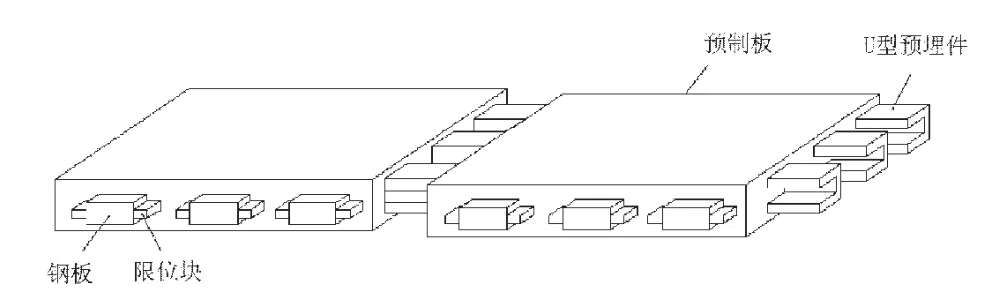

基于此,研制了一种钢板限位器连接的叠合板拼缝构造,见图1 所示。预制板四周两相邻面预埋连接钢板,连接钢板两侧对称设置限位块;预制板另外两相邻面预埋U 形钢制连接件。采用连接钢板与U 形连接件通过安装螺栓和限位块进行连接固定,然后在预制板上部浇筑混凝土面层。

图1 叠合板拼缝构造示意图

1 试验设计

试验按照四边简支设计试件叠合板,试件板平面尺寸为3m×2mm,由两块1.5m×2mm 的预制底板拼接构成,厚度60mm,上面浇筑60mm 厚度混凝土,混凝土强度等级C30,预制板内受力钢筋为直径10mm 的HRB400 级钢筋。

1.1 挠度测量

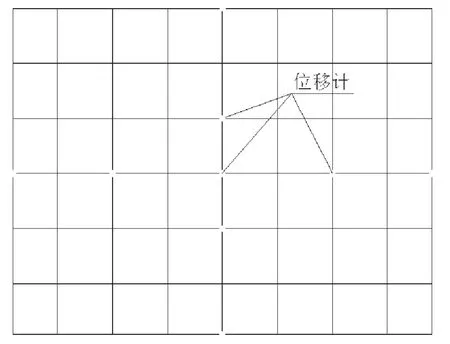

考虑双向板受力特性,板挠度采用位移计布点测量。测点布置在板底中心位置和板中线两侧跨度的四分之一处,如图2 所示设置位移计。同时考虑支座处在试验加载过程中可能存在的变形,在板件四边中部各布置一个测点来测定支座处的位移[1]。

1.2 应变片的布置及测量

为了保证钢筋应变片粘结质量,钢筋下料后先用电动砂轮将贴片处打磨光滑,并用丙酮擦洗,再用502 胶粘贴钢筋应变片,最后用纱布及硅胶对钢筋应变片进行包裹以达到防水保护的目的,然后再绑扎钢筋成型,并对每个应变片的焊出导线进行编号,用PVC 细管将导线集中引到试件表面外[2]。

2 加载制度

试验采用分级加载制度。综合考虑加载设备重量、试件板自重以及实测钢筋及混凝土的强度确定试件板的开裂荷载和极限荷载理论计算值,根据试件开裂荷载和极限荷载的理论计算值确定分级加载制度[3]。

加载方式采用在跨度三分点位置设置两个相等的集中荷载进行等效加载完成叠合板的加载试验[4]。等效加载的原则是两集中荷载作用下的跨中弯矩与均布荷载作用下的跨中弯矩相等,同时两集中荷载作用下的支座处的最大剪力值等于均布荷载作用时的支座剪力值[5]。

图2 位移计布置图

3 试验现象

3.1 试件裂缝

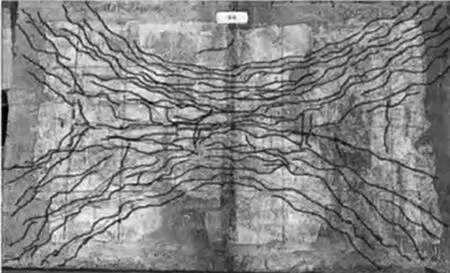

试件裂缝发展表现出典型的双向受弯破坏形态。刚开始加载初期,由于受力较小,板底无开裂现象,随着继续加载,在板底跨中靠近拼缝处首先出现平行于长边方向的裂缝,试件处于带裂缝工作阶段。随着试验荷载的继续增大,前期裂缝沿长度方向继续发展延伸直至贯通,宽度逐渐加大,同时在板四角位置逐渐出现新的裂缝。试件板底裂缝如图3 所示。

图3 叠合板板底裂缝发展图

3.2 受力特性

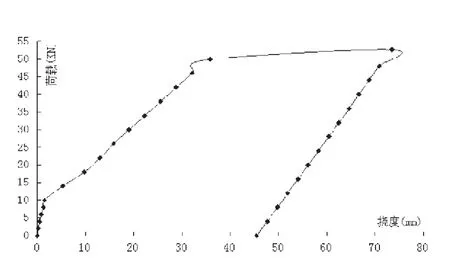

从试件板的实测荷载-挠度曲线(见图4) 中可以看出,混凝土开裂前,试件板处于近似弹性阶段,荷载与挠度成线性比例,此时板尚未开裂,刚度较大,挠度较小;随着继续加载,混凝土逐渐开裂,试件板的刚度降低,板挠度值增速加大,荷载-挠度曲线呈现出平缓状态。当荷载值达到极限值时,试件板的刚度急剧下降,各测点挠度值和裂缝宽度也急剧增加,板中受拉钢筋达到屈服。件破坏,受拉钢筋应变0.01。

4 结语

采用钢板限位器连接的钢筋混凝土叠合板构件,通过试验数据分析,表现出典型的双向板破坏特征,拼缝处在试验过程中力学性能良好,板底裂缝发展有序,表现出很好的延性特征,同时拼缝构造增强了板件的整体稳定性,实现了预制板的无缝拼接。该连接方式简单,施工操作方便,可有效节约施工工期,具有良好的推广价值。

图4 叠合板荷载-挠度曲线

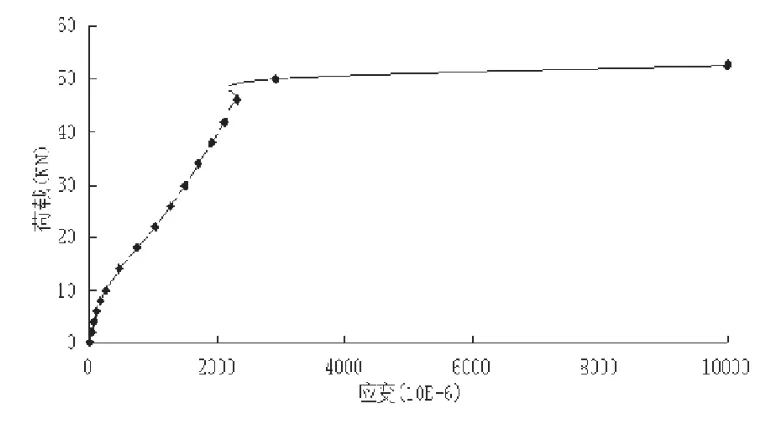

图5 拼缝连接件荷载-应变曲线

图5 为拼缝连接间荷载-应变曲线。混凝土开裂前,荷载与受力钢筋应变近似成线性比例,且应变值较小,继续加载至混凝土开裂后,荷载-应变曲线有显著突变,受力钢筋应变急剧增长。当荷载加载到47.2kN 时,试件的受力钢筋屈服,应变达到钢筋屈服应变,随着荷载继续增加到55.7kN时,裂缝宽度已超过1.5mm,跨中挠度接近跨度的1/35,试