关于透平机组转速频繁故障的研究

2019-08-05赵海权汪晓娥

赵海权,汪晓娥

(国家能源集团宁夏煤业甲醇分公司 仪表车间,银川 750021)

0 引言

宁夏煤业甲醇分公司循环水系统采用电机拖动循环水泵的工作方式,现场共计5 台循环水泵,为60 万吨装置提供循环水,总管出口压力为0.5MPa。为响应集团对节能的要求,对其中的一台进行了改造,由电机拖动改为蒸汽透平驱动;汽轮机采用淄博桑特动力设备有限公司成套设备,汽轮机为挠性转子,临界转速为3690r/min,恒定按6500r/min 运行,由齿轮减速装置减速为590r/min,拖动水泵。主汽门前蒸汽压力2.5MPa,额定负荷2500kW。

本文中的循环水泵透平机组为N1.25 ~2.5 型汽轮机,系组合快装单缸机组,次中压冲动冷凝式汽轮机;调节系统由和利时T50、B100 泵站、油动机等主要部分组成。作为调节的脉冲讯号使汽轮机的转速变化,由汽轮机转速的变化使T50 输出-10V ~10V 电压信号到DDV 阀,使脉冲油压发生变化,通过油动机开启或关闭调阀;T50 转速输入信号为3 路,可接收方波或者正弦波信号,接入3 路时为三取中,2 路时为二取高,1 路时取自身,现场T50 接入的为3 路转速信号。

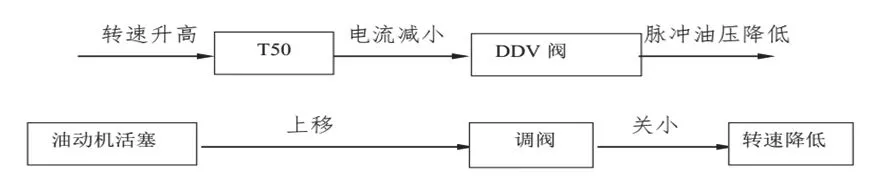

图1 调速原理图Fig.1 Speed schema

调速原理图如图1 所示(以转速升高为例)。

1 现状和原因分析

机组现场共安装6 支磁阻式转速探头,其中SE201 ~SE203 进入T50 透平控制器依据三取中的原则进行转速的选择判断,SE204 ~SE206 进入现场无锡厚德8500 模块转换为标准4mA ~20mA 信号送PLC,PLC 系统转速3 选2高高(7900rpm) 联锁停车;机组在开车期间转速低于800rpm时,SE203 和SE204 转速无显示,运行过程中SE201、SE202、SE204、SE205 转速不定期频繁地不规则波动,当转速与设定转速(6400rpm)偏差大于500rpm 时,因转速偏差导致T50 送停机信号至PLC 系统机组停机,转速偏差停机信号为厂家固化程序,现场无法进行修改。

机组在运行过程中频繁停机,需要对循环水泵的运行方式频繁地进行切换和调整,切换过程中需要对入口和出口手动阀进行操作,增加了工艺操作人员的劳动强度,现场T50 具有首出判断的功能,现场报警面板显示首出报警为转速故障,针对转速故障的问题组织技术人员和现场仪表测点安装人员对安装过程和跳车的原因进行剖析,使用排除法逐个进行验证,分析认为存在以下几种可能性。

1.1 现场速关阀反馈信号翻转

对照接线图和PLC 程序,现场速关阀开反馈信号进入PLC 系统用于信号采集和报警,PLC 的输出Q8.6 继电器的常开触点进入T50 控制器,作为T50 挂匝信号(挂匝信号为T50 允许启动信号),经过现场模拟实验,当机组挂匝运行时,挂匝信号消失后,汽轮机高调门的开度由正常开度回关至零位。

分析认为在机组运行过程中存在因油压波动或者反馈开关性能不稳定导致速关阀开反馈信号翻转的情况,针对分析的原因组织进行检查和确认。

对现场的速关阀反馈开关进行检查和反复地开关速关阀反馈信号均正常,万用表测量反馈开关的回路阻值为2.3Ω,因反馈开关误动作的原因可以排除。

速关阀密封不严导致速关油腔体漏油,当速关油压力无法克服弹簧力时速关阀回关,开反馈信号消失。在T50挂匝信号消失后汽轮机高调门的开度由正常开度回关至零位,进入汽轮机的蒸汽被切断,机组因无动力来源,汽轮机被迫降低,当转速偏差大于500rpm 时,触发T50 停机。针对此项原因设备人员对速关阀进行拆检,检查速关阀密封良好,无内漏的情况,速关阀导致停车的可能性可以排除。

1.2 转速探头故障

现场安装的6 支磁阻式转速探头,转速传感器由磁敏电阻作感应元件,测体上带有凸起导磁材料,随着被测物体转动时,传感器输出与旋转频率相关的脉冲信号(波形为正弦波),达到测速目的。分析认为存在现场转速探头性能不稳定和屏蔽不规范导致干扰两种可能。

现场的6 支转速探头均为正规厂家生产,不存在质量的问题,随后对一次原件的阻值进行测量,阻值在300Ω ~400Ω 之间,确认一次原件完好;随后对探头进行校验,使用万用表进行测量转速一定时输出的交流电压较为稳定。

对现场的接线进行检查和确认,发现进入T50 的转速SE201 和SE202 屏蔽线未接,随后安排对接线进行完善统一在控制柜内单点接地,工艺组织开车后转速波动的问题依然存在。

结合测试的结果和工艺再次开车的情况排除该原因。

1.3 转速与测速齿轮安装间隙不符合要求

按照转速探头的安装规范要求,转速探头距离测速齿轮按照间隙要求为0.8mm ~2mm,现场转速探头的螺纹规格为M16×1,对现场的安装过程和安装数据进行确认,在现场的转速安装过程中统一要求为转速旋转至底部然后退出一圈,为保证测量的精度要求安装间隙控制的距离为1mm 左右,符合探头的安装要求;对现场原安装位置进行标记,将6 支转速探头全部拆除,使用游标卡尺对安装孔的深度和转速探头的安装距离进行复核,确认安装间隙均控制在1mm 左右,探头的安装符合安装要求,排除转速探头一次原件因安装问题导致转速波动的可能性。

1.4 转速安装壳间隙不符合要求

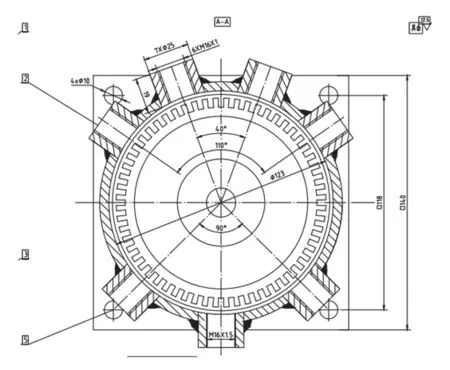

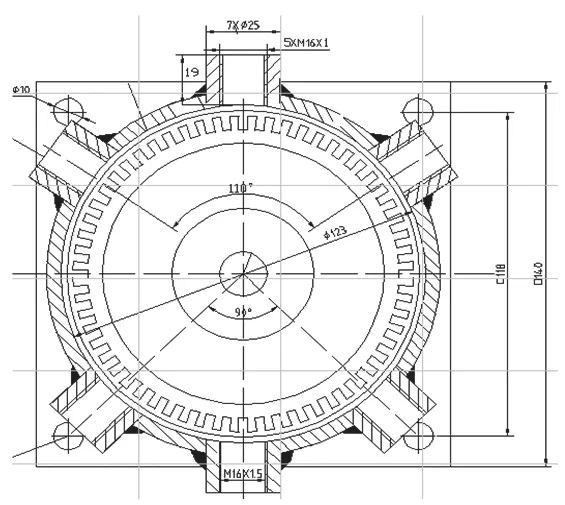

现场安装壳随设备成套安装孔共计7 个,处于同一个平面,其中上部安装4 支(SE201 ~SE204)转速,壳体下部安装两支(SE205 ~SE206)转速,6 个转速安装孔规格均为M16×1,1 个M16×1.5 为汽轮机润滑油回油孔。

分析认为存在上部4 支探头之间的间隙过小导致探头输出的感应电动势存在相互干扰的问题,经过对现场转速安装壳的整体拆除进行检查确认,发现上部的4 支转速探头之间的距离较近不符合磁阻式探头的安装要求,下部的两支转速探头的距离满足磁阻式探头的安装要求(现场安装情况见图3);上部安装的转速探头在保证与测速齿轮之间的1mm 间隙的情况下,各转速之间的间隙过小存在干扰导致输出电压不稳定是机组在运行期间转速波动的根本原因。

2 解决策略

针对此项原因结合现场的实际情况进行分析,因受汽轮机缸盖壳体固定螺栓的限制,原转速安装壳两边的开孔位置无法更改,更改后会导致探头无法安装,为保证各探头之间的间隙满足磁阻式探头的测量要求,只能对现场的安装数量进行优化,优化后还必须保证原有的逻辑功能。

经现场测量和分析决定将现场安装孔进行调整,上部的安装孔由4 个改为3 个,转速探头的总数由原来的6 个改为5 个,其中SE201 ~SE203 进入T50 透平控制器用于转速信号选择判断,SE204 ~SE205 进入无锡厚德8500模块转换后进入PLC 系统,在T50 转速控制器组态一路AO(模拟量输出)4mA ~20mA 信号,组态选项选转速输出,量程范围与原PLC 程序一致(0 ~9000rpm),作为SE206 进入PLC 系统,保证PLC 系统的3 选2 逻辑保持不变,确保逻辑的可靠性,不存在误动和拒动的情况。

图2 原安装壳图纸Fig.2 Original installation shell drawings

图4 改造后的安装图Fig.4 Installation diagram after renovation

3 效果验证

图3 现场转速间隙照片Fig.3 Live speed gap photos

通过此次对转速安装的优化和调整,转速探头在安装过程中依然按照原来的安装要求,旋到底然后退出一圈的要求,现场的屏蔽电缆采用1×2×1.5mm2普通屏蔽电缆,在控制柜侧单点接地,安装完成后对一次原件进行二次确认,阻值均在正常范围内,工艺人员确认相关条件后组织进行机组开车,在第一暖机转速800rpm,SE201 ~SE205转速测量稳定,机组升至正常运行转速6400rpm,转速测量稳定,机组在开机期间低转速无显示和正常运行期间转速波动导致停车的问题再未出现,正常运行期间各转速之间的偏差在10rpm 以内,彻底解决了因转速波动导致的停车问题,保障了机组的安稳长满优运行。

4 结束语

出现转速波动的问题主要原因为成套设备的制造和技术数据的核实过程把关不严,导致现场转速测量存在缺陷。本文针对本公司的透平水泵频繁因转速故障跳车的问题进行了分析和总结,解决了因转速频繁跳车的问题,但是目前现场汽轮机的端盖漏气严重,部分仪表的运行环境较为恶劣,需要仪表人员和设备管理人员相互配合进一步地完善现场仪表的运行环境,杜绝因外部环境原因导致的仪表损坏而引发的透平水泵停车的问题。