25T型客车密接车钩支撑弹簧盒磨损故障原因分析

2019-07-29续连文

续连文

(中国铁路济南局集团有限公司青岛机车车辆监造项目部 山东 青岛 266000)

25T型客车密接车钩(以下简称“25T型密接车钩”)自2004年4月上线运行以来,至今装车数量已有万余套,运行十余年来,在总体运用状况良好的情况下,也发生了一些轻微故障。运用中发现,在个别路况恶劣区间运行时,部分车钩存在支撑弹簧盒异常磨损的故障。

1 结构原理与故障情况

1.1 结构原理

支撑弹簧盒系25T型密接车钩安装吊挂系统部件,主要作用是支撑整个车钩,并保持一定车钩高度以方便连挂。车钩连挂完成后,支撑弹簧盒已无实质作用。25T型密接车钩结构如图1所示,支撑弹簧盒的受力情况如图2所示。

图1 25T型密接车钩整体结构

F—车钩重量的传递力或车钩施加的垂向载荷。图2 支撑弹簧盒的受力情况

车钩未连挂前,车钩凸锥顶点相对安装座中心的高度差为0~-30 mm,根据车钩几何尺寸可计算出车钩会产生垂向向下0~1.3°的转角(见图3)。

图3 未连挂前车钩垂向转角

因连接前的车钩存在向下的转角,两车钩连挂后,由于密接车钩的联锁作用,两车钩在纵向形成类似刚性杆的结构,代表钩高的车钩纵向中心线与两车的车钩安装座中心连线一致。在平直道上,当两车安装座中心高度相等时,车钩便呈水平状态,此时,部分车钩的支撑弹簧盒顶面与车钩壳体会脱离接触,或因关节轴承转动作用而呈部分接触的状态(见图4)。根据车钩几何尺寸可计算出,车钩垂向偏转0~1.3°时,支撑弹簧盒与钩体壳体间的间隙量为0~6.7 mm,考虑到支架存在弹性变形因素,此值范围大致在0~2 mm。

图4 连挂后的车钩与支撑弹簧盒间存在少量间隙

由上述结构分析可归纳出支撑弹簧盒的基本功能如下:

(1)未连挂前,支撑弹簧盒起支撑车钩重量,保证车钩具有一定车钩高度的作用;

(2)车钩连挂后,支撑弹簧盒已无支撑作用,此时即使摘除也不会影响车钩运用。

1.2 故障情况介绍

自首次发现磨耗故障开始,对昆明、南宁、北京、北京西、哈尔滨、济南等车辆段运用的支撑弹簧盒的磨耗量进行了普查,除严重磨损至穿透的2件故障支撑弹簧盒外,普查中另发现了11起存在不同程度磨耗的支撑弹簧盒,均发生在昆明车辆段配属的客车上,而在其他车辆段并未发现,这说明支撑弹簧盒磨损应该与云贵地区线路曲线多、坡道多等运行工况过于恶劣存在关联。

此外,还抽查了昆明段4列车的普查数据,以查清发生磨损的车钩在列车中所处的位置,以及是否与不同车种存在某种关联。磨损车钩所处列车中的位置情况统计结果如图5所示。

从磨损的支撑弹簧盒所处列车中的位置看,列车中、后部是发生磨损故障的主要处所,符合列车纵向冲击力以中、后部为更高的规律。

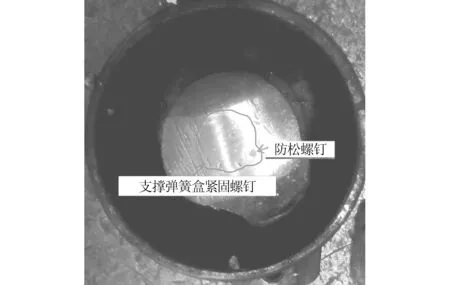

磨损至磨穿的故障如图6所示。

图5 磨损车钩在列车中所处的位置

图6 支撑弹簧盒磨穿故障

2 支撑弹簧盒工作状态分析

根据前述的结构介绍可知,在正常情况下,影响支撑弹簧盒与车钩间接触状态的因素有:

(1)车钩未连挂前存在轻微低头(车钩高度0~-30 mm导致),则车钩连挂升起后弹簧盒上方应有0~7 mm的间隙(A);

(2)连挂前支架因支撑车钩重量受压,产生约4 mm的弹性变形(B);

导流装置主要由5454-H32铝镁合金制成,位于两条通道的底部分割点,由4列纵板和6列横向方管组成骨架,其外表面铆接了一层带有黑色氧化膜的铝合金面板。为了减轻空气在导流装置上转向过程中的阻力,其外部被设计为多曲率封闭椭圆形“水滴状”结构,如图1所示。

(3)车体安装座端面存在0~0.5°的仰角或倾角,影响弹簧盒上方间隙0~2 mm左右(C)。

上述因素的综合作用结果,使运用中支撑弹簧盒与车钩壳体间的间隙量为D=A-B-C,为-5~+6 mm。

从理论上分析, 根据统计学理论, 支撑弹簧盒与车钩壳体间的间隙量的发生概率呈正态分布, 支撑弹簧盒与壳体接触的比例为35%左右(见图7)。

图7 车钩壳体与支撑弹簧盒间隙值分布概率

以上分析是建立在车钩高度控制在850~880 mm的区间。实际运用中,因车体存在垂向振幅或通过竖曲线时车钩会随之产生垂向振幅,这时车钩壳体便会压缩支撑弹簧盒,若缓冲器再伴随行程时,车钩壳体就会在支撑弹簧盒上表面上发生滑动摩擦,但这种摩擦属瞬间性质,对支撑弹簧盒难以形成快速磨损。

由以上分析不难发现,正常情况下,支撑弹簧盒与车钩壳体间呈轻微接触状态的占半数以上,工作中还会有不稳定的瞬时接触。因此,支撑弹簧盒上平面出现磨损是必然现象,但短期内产生严重磨耗损伤的情况为极小概率事件。

3 故障车及新制整钩状态调查

3.1 故障车钩调查

从昆明段现场拆下了2套支撑弹簧盒磨耗严重的整钩进行了拆解检查。检查结果如下:

(1)在试验台上分别测量车钩的高度,车钩均无抬头现象,凸锥顶点与安装座中心相对高度差分别为-20 mm、-26 mm,符合0~-30 mm的限度要求;

(2)观察两车钩的缓冲器,发现均存在内半筒脱出现象,脱出量分别为15 mm、18 mm(见图8)。

图8 两车钩均存在内半筒脱出现象

3.2 A4修程检修中的弹簧盒调查

3.3 新造整钩状态调查

从批量生产的整钩中,随机抽取2套装至试验台检查车钩高度及连挂后车钩壳体与支撑弹簧盒间的间隙情况,得到如下检查结果(见图9):

(1)两车钩的车钩高度明显呈凸锥下垂状,下垂量符合0~30 mm的要求;

(2)两车钩连挂后,车钩壳体与支撑弹簧盒之间均存在少量间隙(因关节轴承转动较灵活,间隙会不均匀地存在,大部分为一侧能观察到,另一侧不明显)。

图9 试验台观察合格而连挂后车钩壳体与弹簧盒间有间隙

4 结论与建议

综合以上结构分析、现场调查所得到的结果和信息,可得出如下结论:

(1)弹簧盒正常工作中与车钩壳体的接触为轻微接触和瞬间接触,约35%基本不接触,因此,即使长期运用也难以发生弹簧盒的快速磨损。

(2)弹簧盒具有10年无磨损故障(可检测到的磨损故障)的优良运用记录,甚至运行2个A4修程的弹簧盖都不能检测出因磨损导致的尺寸变化,可见弹簧盒磨损故障发生率是极低的,磨穿故障更是十分罕见。

(3)弹簧盒磨穿故障应是弹簧盖与车钩壳体形成常态化接触后,随着缓冲器产生大幅度行程,车钩壳体与弹簧盖间频繁地往复运动所形成的迅速磨损。这通常与内半筒脱出现象存在重要关联。因此,日常运用中应注意观察内半筒脱出是否超标。

(4)从对全国万余套车钩的运用调查看,除昆明地区外,其他地区未发现任何支撑弹簧盒磨损现象,足以说明支撑弹簧盒的快速磨损属个案性质。

针对故障调查分析结论,为避免弹簧盒磨损严重故障的再次发生,后续应采取如下措施:

(1)当检测到弹簧盒盖107 mm的(弹簧盒总高度172 mm)设计尺寸减小至104 mm后,立即采取更换或加焊磨耗板的措施;同时,检查该钩的缓冲器是否存在内半筒脱出现象。如存在内半筒脱出现象时,应及时更换缓冲器芯体。

(2)段修时,确保把车钩高度控制在850~880 mm范围内。为减轻支撑弹簧盒的压力,建议缩小车钩高度控制范围,车钩高度控制在850~860 mm范围内。

上述建议被车辆段采纳两年以来,取得了较好的效果,未再出现支撑弹簧盒异常磨损故障,为下步修程修改提供了依据。