不同风挡内倾角度对高速列车气动性能的影响*

2019-07-29韩运动李传迎汪海燕

韩运动, 董 岩, 李传迎, 汪海燕

(1 中车青岛四方机车车辆股份有限公司 国家高速动车组总成工程技术研究中心, 山东青岛 266111;2 日照钢铁控股集团有限公司 稽核室, 山东日照 276806;3 中车青岛四方机车车辆股份有限公司 技术中心, 山东青岛 266111)

2017年9月21日京沪高铁率先以速度350 km/h开跑,未来中国高铁的持续运营速度最高可达350 km/h。随着我国高速列车运行速度的提高,列车气动特性也日益凸显。风挡是列车之间的柔性部分,可以吸收车辆之间的所有相对运动并使旅客能安全容易的通过,同时为了保证客室环境的舒适度需满足列车的空气动力学及声学要求[1]。高速动车组的风挡分为外风挡和内风挡两部分,共同承担车辆之间的挤压和相对运动,并且内风挡主要作为旅客安全通道,外风挡用来降低车辆运行时产生的噪声,同时还使两个车辆之间弧面联接平滑一致,以降低高速动车组运行时的空气阻力。为了适应车外气压波的急剧变化,满足气动载荷下的强度要求,风挡要有足够的强度。风挡作为高速列车车端连接的重要部件,其拓扑结构及连接方式对列车的气动性能、运行平稳性及旅客的乘坐舒适性有重要的影响[2]。列车在高速运行时,其风挡区域由于自身外形结构因素会形成强烈的具有显著非定常特性的湍流流场,由此产生的非定常气动载荷作用于风挡部件上,引起风挡结构的振动。长期的气动振动势必造成风挡结构的疲劳损坏,影响列车运行的安全性、稳定性以及舒适度。尤其当气动载荷与风挡结构产生共振时,风挡结构振动幅度加大,并伴有低沉的噪声,严重影响运行安全性及乘客舒适度。

目前,国内外对于高速列车风挡外形结构对列车气动性能影响的研究相对较少,对风挡内倾角度的研究更是寥寥无几。杨加寿等[3]针对CRH380A型动车组3节编组简化模型,在速度分别为360 km/h、420 km/h、500 km/h的条件下,通过数值计算研究了典型风挡、全封闭外风挡、无外风挡3种情况以及基于典型风挡构建的4种其他风挡形式对高速列车气动性能的影响;黄志祥等人[4]进行了3节编组高速列车缩比模型的风洞试验,研究了半封闭外风挡和全封闭外风挡结构形式对列车空气阻力的影响;BELL等[5]利用低噪声大型风洞研究了高速列车的气动噪声,其研究结果表明车辆连接处的间隙是高速列车上主要的气动噪声声源部位,通过合理设计车体连接处的外形,根据不同的外形设计安装平滑罩结构能够有效减小此处带来的气动噪声。

本文采用三维数值计算的方法,研究两侧外风挡的内倾角度变化对列车气动性能的影响,数值计算的准确性通过线路实车试验进行了验证。研究得到了用于指导高速列车风挡气动设计的重要结论,为解决高速列车风挡振动问题指明了方向。

1 数值计算方法

1.1 计算域、边界条件设置

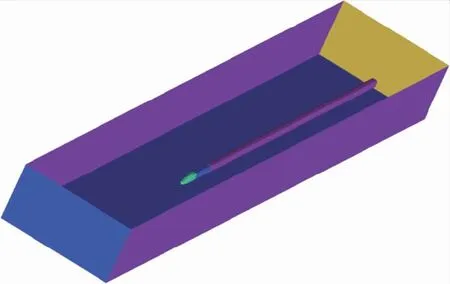

原风挡结构(风挡内倾角度定义为0°,下同。)三维模型见图1所示。风挡内倾角度变化定义说明见图2(a)所示,外侧圆角在保证风挡总高度和厚度以及下部宽度不变的情况下,以风挡安装孔为旋转基点,分别旋转2°、4°、6°、8°获得不同风挡内倾角度,外风挡内倾0°、4°、8°对比示意见图2(b)所示。

图1 原结构三维模型

图2 风挡内倾角度变化说明

为了减少计算量,采用头车+中间车向后延伸的计算编组形式,对列车几何模型进行适当简化,头车计算模型包含转向架等重要结构。在满足计算要求的前提下,计算区域应选取适当的大小,为了不影响风挡区域的流场发展,将车体向后延伸。最终搭建的计算域见图3所示。

图3 计算域

1.2 网格划分

采用流体仿真软件STAR-CCM+5.04对空间区域的网格进行划分,空间网格类型为Trimmer网格,车体表面布置边界层网格,第1层高度为1 mm,增长比为1.5,共6层边界层网格;考虑到地面边界层的影响,在地面同样布置边界层网格,第1层高度为4 mm,增长比为1.5,共6层边界层网格;为更好的模拟列车周围的流场结构,在几何突变区域及尾流场和背风侧进行网格加密,如图4所示对风挡区域设置网格加密域,加密域的尺寸为50 mm,风挡结构的面网格最小尺寸为2 mm,整体网格量约为108。风挡结构的体网格划分结果如图5所示。

图4 头车车体表面及风挡区域周围网格

图5 风挡网格划分

1.3 计算方法

本文分析的列车运行速度为350 km/h,来流马赫数小于0.3,因此,计算模型采用不可压计算方法;给定速度入口边界,来流速度为运行速度350 km/h,给定压力出口边界,车体为无滑移固壁边界条件;为模拟地面效应的影响,将地面设置为移动壁面,移动速度与来流速度相等。

计算方法采用基于κ-ωSST两方程湍流模型的RANS方法。控制方程为定常N-S方程,方程的离散采用有限体积法。

2 方法验证

图6给出了前期线路实车测试风挡内压力测点以及振动加速度测点的布置图。图7给出了仿真计算的压力测点布置图。

图8给出了速度300 km/h速度下线路实车测试测点的压力和振动加速度的频谱分析结果。图9给出了同一速度下、相同位置测点仿真计算的压力频谱分析结果。由图8可以看出,线路测试压力频谱分析结果和振动加速度频谱分析结果一致,存在一个8.118 Hz的主频。由图9可以看出,仿真计算压力的频谱分析结果同样存在一个8.161 6 Hz的主频,这与线路实车测试结果吻合,验证了仿真计算的准确性和可靠性。

图6 实车测试车间风挡测点布置示意图

图7 仿真计算风挡压力测点布置图

3 计算结果与分析

3.1 分析说明

风挡结构编号说明如图10所示,原风挡背风侧编号分别命名为gap1_01~gap1_06,对应的迎风侧编号分别为gap2_01~gap2_06。风挡区域的压力测点布置如图11所示。

表1 实车测试主要设备

图8 实车测试压力与加速度频谱分析结果

图9 仿真计算压力频谱分析结果

图10 原风挡编号说明示意图

3.2 风挡压力速度云图

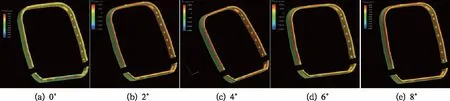

图12~图13分别给出了迎风侧与背风侧不同风挡内倾角度下表面压力云图。由不同结构的压力云图可以看出,风挡间隙周边存在相对较大正压区,这是由于气流由间隙加入流入所致。原风挡方案,下风挡和角风挡存在负压区,其他均为正压区。风挡内倾2°、4°、6°、8°方案,整个风挡区域基本处于正压区,内倾位置所受压力值较大。

图11 风挡区域压力测点布置图

图14给出了风挡内倾4°情况下风挡区域的速度流线图。由图14可以看出,风挡区域的流动极为复杂,高速列车风挡由内外风挡组成,两者之间形成近似环状的空腔,气流由风挡间隙流入空腔形成空腔流动,空腔内部的流动为复杂的湍流,伴随有各种涡结构的脱落和破碎,导致内部气流及内外风挡表面压力产生不规则的脉动变化,引起风挡的变形。其变形量的变化主要受内部气流的扰动程度影响,空腔变小,流进的气流减少,影响空腔内的涡结构,流速变小,气流压力脉动减小,一定程度上缓解了外风挡的受力情况。

图12 gap1背风侧不同内倾角度下风挡结构表面的压力云图

图13 gap2迎风侧不同内倾角度下风挡结构表面的压力云图

图14 风挡内倾4°风挡区域的流线图

3.3 风挡测点压力分析

表2给出了风挡区域不同测点的压力值。由表2可以看出,相对于原风挡,风挡内倾8°各测点的压力值均增大;而内倾4°方案,除个别测点外,压力基本增大。内倾8°方案风挡区域各测点的压力值均为正压。

3.4 风挡气动力分析

下面主要从气动力的角度分析风挡的变形。计算得到了不同风挡结构、不同风挡块在3个方向所受的阻力、升力、侧向力,计算结果见表3所示。对于两侧风挡主要分析其所受的侧向力情况,对于上下风挡主要分析其所受的升力情况。分背风侧(命名为gap1)和迎风侧(命名为gap2)。

由表3可以看出,对于原风挡结构,两侧风挡gap1_01、gap1_02、gap2_01、gap2_02所受侧向力方向均指向外侧,背风侧两侧风挡gap1_01、gap1_02(272 N、-383 N)所受侧向力明显大于迎风侧两侧风挡gap2_01、gap2_02(81 N、-96 N);迎风侧下风挡与上风挡gap2_03、gap2_04所受的升力较小,分别为-45 N、41 N,方向均指向外侧。

风挡内倾4°方案:对比原风挡,背风侧两侧风挡gap1_01、gap1_02所受的侧向力均变大,分别为452 N和-468 N,分别增大约21.5%和22.2%,方向不变,均指向外侧。迎风侧两侧风挡gap2_01、gap2_02所受侧向力均变大,分别为236 N和-250 N,分别增大约191%和160%,受力方向不发生变化。背风侧与迎风侧上、下风挡gap1_03、gap1_04、 gap2_03、gap2_04所受的升力均显著增大,方向均指向外侧。

风挡内倾8°方案:对比原风挡,背风侧两侧风挡gap1_01、gap1_02所受的侧向力均变小,分别为340 N和-355 N,分别减小约8.6%和7.3%,方向不变,均指向外侧。迎风侧两侧风挡gap2_01、gap2_02所受侧向力均变小,分别为-31 N和33 N,方向发生改变,均指向内侧。背风侧与迎风侧上、下风挡gap1_03、gap1_04、 gap2_03、gap2_04所受的升力均变小,迎风侧上、下风挡升力明显小于背风侧上、下风挡,方向发生改变,均指向内侧。

表2 不同测点压力计算结果

表3 不同风挡结构侧向力计算结果

图15给出了不同风挡内倾角度情况下,两侧风挡所受侧向力对比图。由图可以看出,两侧风挡所受侧向力对称性较好。不同内倾角度工况下,背风侧两侧风挡所受侧向力方向均指向外侧,呈现“外推”状态。对于迎风侧两侧风挡,0°、2°、4°工况下所受侧向力方向指向外侧,呈现“外推”状态,而6°、8°工况下所受侧向力方向指向内侧,呈现“内压”状态。可见,风挡区域复杂的流动导致两侧风挡所受侧向力与内倾角度并不是线性关系。

图15 不同风挡内倾角度两侧风挡侧向力对比

4 结 论

通过研究不同风挡内倾角度的变化对列车气动性能的影响,可以获得如下结论:

(1)相对于原风挡,除个别测点外,风挡内倾2°、4°、6°、8°各测点的压力值均增大;内倾6°、8°风挡区域各测点的压力值均为正压。

(2)两侧风挡所受侧向力对称性较好,不同内倾角度,背风侧两侧风挡所受侧向力方向均指向外侧,呈现“外推”状态;迎风侧两侧风挡,0°、2°、4°所受侧向力方向指向外侧,呈现“外推”状态,而6°、8°所受侧向力方向指向内侧,呈现“内压”状态。

(3)两侧风挡所受侧向力从小到大顺序为6°<8°<0°<4°<2°,风挡区域复杂的流动导致两侧风挡所受侧向力与内倾角度并不是线性关系。

研究结果为高速列车风挡结构的气动设计提供了技术支撑,为解决高速列车风挡振动变形问题指明了新的方向。