医用镍钛形状记忆合金管材塑性成形方法概况

2019-07-25杨杰李鹏辉陈泽中刘永峰

杨杰 李鹏辉 陈泽中 刘永峰

摘要:镍钛形状记忆合金(nickel titanium shape memory alloys,Ni-Ti SMA)因为具有良好的生物相容性,在医学领域得到广泛应用。Ni-Ti SMA的形状记忆性和超弹性增加了其管材的加工难度。总结了国内外学者对Ni-Ti SMA管材塑性成形方法的研究成果。挤压和拉拔是制备Ni-Ti SMA管材的主要方法,医用Ni-Ti SMA管材仍是采用拉拔成形。介绍了多种提高Ni-Ti SMA管材成形质量的加工工艺,包括软件模拟、改进模具和改变温度等方式。进一步探究Ni-Ti SMA管材的成形方法仍是未来研究的趋势。

关键词:镍钛形状记忆合金;塑性成形;挤压;拉拔管材

中图分类号:TG 356文献标志码:A

1963年,Buehler团队在海军兵器实验室合成了镍钛形状记忆合金(nickel titanium shape memoryalloys,Ni-Ti SMA)。Ni-Ti SMA是Ti基二元合金中的一种,其中Ni和Ti含量几乎相等,原子数也几近相同。由于Ni-Ti SMA具有B2结构的母相奥氏体相,使得Ni-Ti SMA拥有形状记忆和超弹性这两大突出性能。除此之外,Ni-Ti SMA还具有优越的延展性和良好的力学性能。然而,Ni-Ti SMA热加工性能相对较差,限制了其在工业中的广泛应用。因此,深入了解Ni-Ti SMA热变形机制是成功实现控制和应用该合金的关键。在过去的研究中,科研人员不断分析Ni-Ti SMA的热加工性,如Wadood研究了等原子量Ni-Ti SMA的热加工性,并指出动态回复是合金热加工过程中的主要现象;Adharapurapu等研究了添加Cu对Ni-Ti SMA加工变形行为的影响,在700~1000℃使用双曲线推导了Ni-49.5Ti合金和Ni-49.3Ti合金流动行为的正弦方程。

Ni-Ti SMA在不同的加载方法、变形温度、变形水平和变形速率下,表现出极其复杂的变形行为,其中包含弹性变形、可回复塑性变形和位错滑移塑性变形,在过去的几十年中,Ni-Ti SMA管材的生产一直难以实现。目前,经济效益化生产Ni-TiSMA管材仍然是一项技术挑战,世界上只有少数企业能够生产Ni-Ti SMA管材,所以很多研究者开始关注Ni-Ti SMA管材的热机械加工性能。

1Ni.Ti SMA的性能

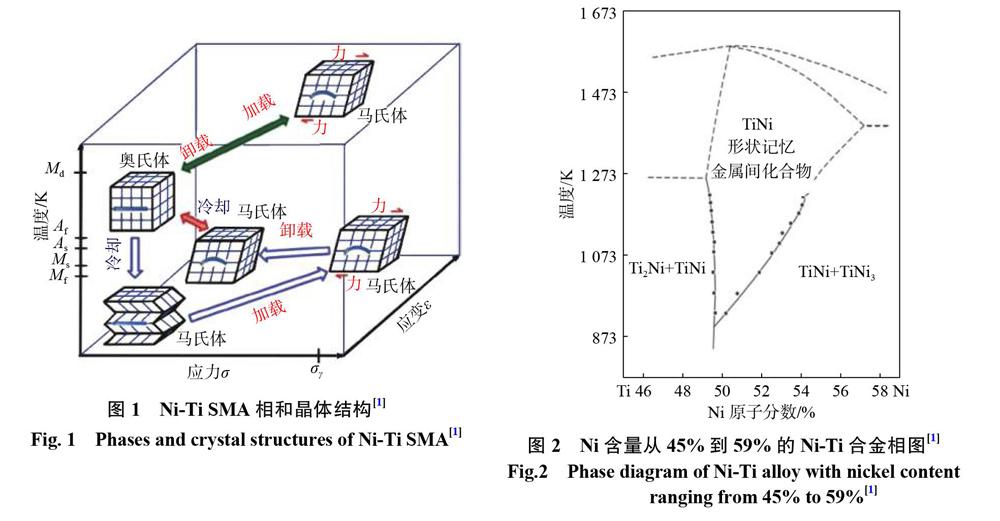

Ni-Ti SMA作为医用材料,有3大突出性能:良好的生物相容性,形状记忆性和超弹性。形状记忆性:Ni-Ti SMA可以以3种不同的晶体结构(即孪晶马氏体,层状马氏体和奥氏体)和6种可能的转变(见图1)存在于两种不同的相中,加热时,它从马氏体转变为奥氏体,恢复为原来的形状。超弹性:当施加力时,奥氏体转变为应力诱发马氏体,然而,这种马氏体只有在应力维持下才能稳定,当去除应力时,材料恢复到奥氏体。Ni-Ti SMA具有的B2奥氏体使其具有独特的形狀记忆性和超弹性,B2奥氏体(见图2)在低于923K时宽度在Ni的原子分数为50.0%~50.5%处。如果Ni的原子分数高于50.5%,则合金在973K以下的冷却过程中会分解成TiNi和TiNi3。马氏体在应力下能承受的最高温度称为Ma(见图1),高于Md时,Ni-Ti SMA会发生永久变形。

2Ni-Ti SMA塑性成形方法

加工方式的差异对Ni-Ti SMA管材的微观组织会产生不同的影响,进而影响其形状记忆效应和加载变形行为,从而限制了其在医学领域中的应用。如前所述,与一般金属塑性加工方式相比,Ni-TiSMA管材的塑性成形对材料、应力以及温度等都有极高的要求,制备出具有合适的相变温度和良好的超弹性医用级的薄壁管材更是难上加难。近年来,国内外学者通过改变模具构造、坯料大小、加热方式和温度等,以期获得性能良好的医用级Ni-TiSMA管材。

2.1挤压成形

路郅远设计出了一种热挤压成形Ni-TiSMA的方法。采用Ti-Ni-Nb(直径44.0mm×厚10.5mm)合金管材为研究对象,以DEFORM-3D有限元软件为模拟平台,模拟Ni-Ti SMA管材反挤压成形的过程,分析了该合金管材反挤压的成形机制和规律,见图3。利用功的平衡法推导了管材反挤压力及变形抗力的计算公式,如式(1)所示。采用热力耦合分析方法研究了管材挤压成形过程中的热量转化情况。在此基础上,通过构建Ni-Ti SMA管材的挤压极限图,模拟得出凹模温度、挤压筒温度以及凹模定径长度在反挤压中为次要影响因素,并选出合理的凹模角120°、定径带长度8mm、坯料温度850~950℃和挤压速度30~50mm/s。

胡捷等研究了运用中温静液挤压制坯、轧制与拉拔成形工艺,获得性能良好的Ni-Ti SMA毛细管材。Ni-Ti SMA毛细管材加工对管坯内外表面要求非常严格。采取静液挤压开坯,利用其优良的高压润滑性能和三向等静水压力的独特优势,能获得较好的管坯。加工过程中,通过加强芯杆与管坯之间的润滑以及减少空拉减径变形,适当加大道次进给量并降低轧机速度,严格把轧制加工率控制在15%~20%,较好地解决了Ni-Ti SMA毛细管材在轧制过程中内外表面容易出现横裂纹的问题。利用Ni-Ti SMA本身的属性,通过长芯杆拉伸,选取较大的加工伸长率(试验中最高达到35%),每次拉伸后进行退火,能获得质量和精度较高的Ni-TiSMA毛细管材。该试验中利用新的干膜润滑方式,不氧化或浅氧化预处理,有效地保证了Ni-Ti SMA毛细管材的表面质量。

Mao等研究了平模、45°锥模和平锥模对合金管材热挤压工艺的影响见图4。研究表明,模具的锥度会显著影响挤压力和坯料温度。45°锥模具有最小的挤压力和良好的金属流动性,对于合金的挤出变形更有帮助。

Mfiller通过研究热挤压成形Ni-Ti SMA管材,指出了Ni-Ti SMA的变形抗力、模具应力、挤出温度、冲击速度以及坯料的制备与工艺细节有关。通过移动芯轴完成间接挤压,使得坯料与容器之间不存在摩擦,降低总挤压力,见图5。为了减小芯轴拉伸应力,芯轴具有较大的锥度,锥度比为1:1000。在坯料温度约为950℃的基础上,采用如图6所示的两种结构的模具。挤出Ni-Ti SMA管材时,在钻孔坯料中填充芯材。填充的芯材需要满足2个要求:(1)在较高温度下与Ni-Ti SMA有相似的变形阻力;(2)不同的耐化学腐蚀性,易除去腐蚀性低的芯材,能更方便获得Ni-Ti SMA管材,见图7。该研究表明,在900~950℃使用内冷芯轴的情况下,最大挤出比达到18:1。用铜涂覆坯料或衬里内部钻孔,避免Ni-Ti SMA与挤压工具之间的直接接触,避免发生焊合。选择合适的内部润滑剂和化学腐蚀性的芯材,通过反复挤压来挤出小规格管材。

2.2拉拔成形

Chen研究了Ni-Ti SMA管材的热拉拔工艺,试验使用外径为20mm,壁厚为3mm的51Ni-Ti和47Ni-44Ti-9Nb(原子分数)成功拉拔出了外径为13.6mm,壁厚为1.0mm的管材。在管坯内穿人金属芯,管坯和金属芯之间加入润滑剂MoS,。热拉拔之前将管坯和金属芯的组合件在700℃退火;然后将退火后的组件一端放置在石墨润滑的WC模具中,见图8;再将样品通过拉丝模具,用万能拉伸机上颚夹住样品的一端,下钳夹紧模具,涂覆石墨降低样品和拉丝模间的摩擦。在热拉拔前,830℃保温1h,拉拔速度为120mm/min。每次拉拔后,更换模具,中间不再进行退火,直到拉拔成最终尺寸。试验表明,材料的微结构在热拉拔过程中是伸长的,并且塑性变形也显著改善了其力学性能。材料形状记忆性不受热拉伸过程的影响。

Crombie等通过使用位于管内的吸氧剂来保护管内表面不受氧化(允许管外表面被氧化),制备出了高质量的管材并提高了生产率。他们采用形状记忆转变温度高于Ni-Ti SMA的金属丝做成弹簧状,在室温下将线圈拉拔成便于插人管中的形状,见图9。然后将线圈加热到转变温度以上,使线圈恢复到原来的形状,见图10。线圈与内表面有相同的氧化特性,而且在管内提供了非常大的表面积,防止了合金管的内表面被氧化。氧化后的金属丝线圈通过拉拔取出,用酸蚀表面氧化层之后,其吸氧能力得到恢复且可以重新使用。在传统的Ni-TiSMA管材拉拔工艺基础上,填人线圈后,可以插入软质马氏体合金芯棒,使得内径表面干净光滑,且芯棒在最终尺寸下容易移除。与传统的拉拔工艺相比,这种方式省去了清洁管内表面的工序,如除油、颗粒和氧化物碎屑等,而且避免了残留在内径和芯轴之间的碎片在进一步的拉拔中磨损管材的内表面。这种工艺不但改善了管径内表面质量,减小了Ni-Ti SMA管材内表面和芯轴外表面之间的摩擦,还提高了拉拔过程中管材的长度和质量。

Twohig等通过改变温度、冷却速率、拉伸速度和加热/冷却速度等关键工艺参数,研究无模具拉拔工艺对直径5mm的商业级Ni-Ti SMA棒的影响。Ni-Ti SMA棒通过无模具拉拔工艺成功制备出横截面积减小54%的最大稳态金属丝。将Ni-TiSMA棒的一端固定,牵引另一端,见图11,以与拉拔速度相同的方向从杆的底部进行加热和冷却。试验结果表明,均匀地改变应力和应变能使Ni-TiSMA棒的横截面积均匀减小。无模具拉拔工艺能使Ni-Ti SMA棒的纵截面硬度显著降低。在加工中,能观察到Ni-Ti SMA棒表面存在均匀的氧化层,这是在空气条件下氧化造成的,该氧化层潜在地提高了随后的无源拉拔棒冷加工的操作性。将不定形拉拔工艺的热机械效应与冷拔加工步骤相结合,能提高Ni-Ti SMA棒的合格率,从而降低成本。

2.3其他成形方式

大塑性变形(severe plastic deformation,SPD)通常是在低于再结晶温度下施加大压力使金属或合金发生大的塑性形变,使材料的微观组织细化,从而形成超细晶粒,最终获得无孔洞的超细晶块体试样的变形工艺。SPD制备超细晶Ni-Ti SMA的主要工艺包括等通道转角挤压(equal channel angularpressing,ECAP)和高压扭转(high pressure torsion,HPT)等。SPD可以极大地改善Ni-Ti SMA的力学性能和形状恢复特性等,其形状记忆恢复应变和恢复应力以及循环稳定性也超越了传统热机械处理合金。再通过一般的塑性成形工艺加工出管材,将其应用到生物医疗领域,提高了其在生物体中的力学可靠性和耐蚀性等。

范紅涛等通过ECAP改善了Ni-Ti SMA的塑性和韧性,利用剪切力细化晶粒,加工Ni-Ti SMA管材,并对其进行不同温度、不同应变速率的热压缩试验,其装配见图12,外套和通道之间涂一层石墨来减少摩擦。在试验前,将工装进行加热保温,之后进行挤压。在试验结束后,迅速取出工装,冷却,切割变形体,取出变形后的Ni-Ti SMA管材。在500℃进行ECAP能得到较好的细化晶粒效果;摩擦因数和内角对Ni-Ti SMA管材的影响较大,而内外弧半径对其影响较小。

HPT被认为是SPD中组织细化能力最强的变形工艺。变形过程中,圆盘状试样置于压杆和模具之间并承受数千个兆帕的压力,下模转动过程中产生的表面摩擦力使试样出现切向形变,试样在等静压力下进行形变,其变形量远远大于常规金属材料成形工艺中的变形量,而且最终试样不会破损,见图13。变形温度、扭转圈数以及施加的压力等都会影响最终获得的Ni-Ti SMA试样组织。利用此工艺制备的Ni-Ti SMA试样一般具有纳米晶或非晶组织,便于通过后续热处理调控合金的组织和性能。

滚珠旋压是一种柔性好、成本低、材料利用率高的塑性成形方法,尤其适合成形薄壁回转体零件。易文林等通过滚珠旋压工艺制造出Ni-TiSMA管材,见图14。该团队将50.9Ni-49.1Ti(原子分数,%)置于400℃环境中,拉拔得到直径为12mm的棒料,固溶处理后加工成内径为10mm,壁厚为1mm的管坯,然后安装在旋压工装上进行旋压成形。旋压前将旋压头固定在旋压车床的卡盘上,管坯套安装于车床尾顶的芯模上,将管坯和芯模整体加热到一定温度,然后将管坯和芯模沿轴向向旋压头内进给,旋压头同时随着旋压车床主轴转动。在整个滚珠旋压过程中,管坯与滚珠的相对运动轨迹是一条空间螺旋线,最终实现Ni-Ti SMA管材的旋压成形。

3生物医疗中的应用

Ni-Ti SMA具有多种优良的性能:形状记忆效应、超弹性、接近天然骨材料的低弹性模量、抗压强度高于天然骨材料,使其成为生物医疗植人物应用中的理想材料。

Andreasen等发现了Ni-Ti SMA后,提出将这种材料用作牙科植人物,推出了第一个超弹性Ni-Ti SMA制成的牙齿矫正器支架。当Ni-Ti SMA以弓形连接到支架上时,牙齿以受控的方式移动。在唾液中,Ni-Ti SMA的点腐蚀也优于304不锈钢。形状记忆合金引入微创手术后,为更多的Ni-Ti SMA生物医学器械获得美国食品和药物部门批准打下了基础。Ni-Ti SMA在生物医学应用方面表现出优异的性能,例如高耐腐蚀性,生物相容性,非磁性,仿造人体组织和骨骼的独特物理性能,可以制成在人体温度下响应和变化的生物仪器。随着对精密微型仪器需求的增加和复杂外科手术对精确定位的要求,Ni-Ti SMA的优势在医疗行业中得到了极大的体现,这也为Ni-Ti SMA的商业应用提供了巨大的机会。

在医疗领域,Ni-Ti SMA还有很多应用,例如:用作导丝和心脏瓣膜工具,用于骨折骨的连接等。Ni-Ti SMA最先进的医疗应用之一是内窥镜,通过使用Ni-Ti SMA,可以显著改善内窥镜的灵活性和控制性。此外,Ni-Ti SMA的超弹性滞后特性在正常生理过程中能够抵抗挤压(提供径向阻力),在恢复过程中对血管施加小的外力,使其成为血管支架材料的理想选择,Ni-Ti SMA血管支架跟不锈钢支架相比,更贴合血管的弯曲轮廓。

微创治疗中,Ni-Ti SMA能精确地以更大的弯曲角度移动,提高了主动导管能力,从而使新型诊断和治疗得以施行。Tung等根据MIS中所需的力、伸长情况、尺寸等“量身定制”了Ni-TiSMA导管致动器。这些条件是普通直线型或螺旋型弹簧致动器很难达到的,所以在开发导向导管致动器方面,Ni-Ti SMA成为了一个很好的选择。

4结束语

目前,Ni-Ti SMA管材的加工方式主要是拉拔和挤压,其中,生物医用级Ni-Ti SMA管材的成形方式仍然是拉拔工艺。但同样因为Ni-Ti SMA的特殊性能,只有日本及欧美的少数几个国家能够成熟产业化生产生物医用级Ni-Ti SMA管材,特别是植人性生物医用级Ni-Ti SMA管材。如前所述,Ni-TiSMA因其独特的性能,在商业化道路上的应用越来越广泛,在生物医用领域中的应用也越来越深人,这也使得在未来的研究中,需要制备出精度和力学性能都满足需求的Ni-Ti SMA管材,以保证其适应工程需要。织构会显著影响Ni-Ti SMA管材的力学性能,不同的成形方式会使Ni-Ti SMA管材形成不同的织构,所以,研究不同加工成形方式对Ni—Ti SMA管材中织构的影响,在未来仍是一个重要课题。