高温烧结Ta-W合金条工艺研究

2019-07-25王晖李延超张新王峰梁静张小明

王晖 李延超 张新 王峰 梁静 张小明

摘要:电子束熔炼对Ta-W合金条的杂质含量、致密度、外形等有着较为严格的要求。研究了烧结温度、原料O/C质量比等对Ta-W合金条品质的影响。结果表明:随着烧结温度的升高,烧结提纯效果明显;2300℃保温15h可以获得符合要求的Ta-W合金条;原料中的O/C质量比大于10可使烧结后的Ta-W合金条中C的质量分数低于0.01%。

关键词:Ta-W合金;真空烧结;O/C质量比

中图分类号:TG 146.4文献标志码:A

Ta-W合金是一种固溶强化型单相二元合金。因其具有高熔点,高密度,耐腐蚀,良好的焊接及加工性等特点,在高温环境下是一种优良的结构材料,已逐渐应用于国防、航天等领域。钽合金锭坯常用粉末冶金法和电子束熔炼法制取,电子束熔炼的锭坯,杂质和间隙元素含量低,成分均匀,具有良好的塑性。本文研究的Ta-W合金条就是用作电子束轰击炉熔炼Ta-W合金的电极。电子束熔炼对原料中的气体、杂质含量、外形,强度有着较高的要求。如气体含量过高,在熔炼时会有大量的气体析出,对电子束流和熔池的稳定性有很大影响;杂质含量过高会产生大量挥发和飞溅,从而影响到坩埚的拉锭和旋转系统,导致熔炼无法正常进行。外形和强度直接影响熔炼前电极的捆绑与焊接。一般来说,电子束熔炼要求原料中各元素质量分数为C≤0.010%,O≤0.200%,N≤0.010%,因此熔炼前合金条中的Ta,w应均匀分布,杂质元素含量应保持较低水平,表1为合格Ta-W合金条的化学成分。本文探讨了烧结过程提纯的机理,通过试验确定了烧结温度,调整了原料的O/C质量比,有效地将杂质元素和气体控制在较低的水平,为Ta-W合金条的制备制定了一个合理的方案。

1试验

将Ta粉和w粉(均为冶金一级)按质量分数配比、使用V型混料机充分混料后在油压机上采用300~500MPa的压力冷压成型,再将成型坯料放人石墨坩埚中,置于高温真空碳管烧结炉中分别进行1800,2100,2300和2500℃保温15h的真空烧结,工艺流程见图1。烧结后去除Ta-W合金条的外表皮,然后取样,采用原子吸收法和光谱法分析气体和杂质元素,采用排水法测定密度,然后进行跌落试验测试其强度,用扫描电子显微镜(scanning electron microscope,SEM)观察断口形貌。

2结果与讨论

2.1烧结温度对Ta-W合金条品质的影响

烧结时,经过压制的多孔粉末会发生诸多复杂的化学、物理变化,同时也伴随着杂质问的相互作用以及孔隙消除等,这些因素最终导致坯料的致密化和杂质去除。Ta与w的烧结是在低于熔点的温度下进行的,属固相二元系烧结,合金的形成主要靠扩散来实现。经过4个温度烧结后,Ta-W合金条外形各有不同:其中1800和2100℃烧结后的合金条有较好的直线度,经测量,弯曲度小于3mm/500mm(总长度弯曲的总弦高同总长度的比)。2300℃烧结后的Ta-W合金条稍有弯曲,弯曲度小于5mm/500mm。2500℃烧结的合金条则严重弯曲,弯曲度大于10mm/500mm,并且黏接严重,影响正常的出炉操作。密度是衡量坯条品质,以及能否加工的重要指标。采用排水法测定Ta-w合金条的相对密度,2300和2500℃烧结工艺下Ta-W合金条的相对密度(实际密度与理论计算密度的比值)均达到90%以上,而1800℃烧结工艺下的Ta-W合金条的相对密度不足70%。图2给出了4个温度烧结后的Ta-W合金条的相对密度。

电子束熔炼时要将合金条捆绑焊接成一定长度的电极,熔炼中还要整体步进移动,因此对合金条的强度和抗冲击性有一定要求。取4个烧结温度下的Ta-W合金条进行2m高自由跌落测试发现:1800和2100℃烧结温度下的Ta-W合金条容易脆断,而另外两种烧结温度下的Ta-W合金条则有较高的强度和韧性,顺利通过测试。

图3为不同烧结温度下的Ta-W合金条的断口SEM图。从图3(a)中可以看出,材料内部存在大量孔洞,由于烧结温度偏低,烧结颈尚未长大,颗粒间结合力小,导致强度偏低。随着烧结温度的升高,孔洞逐渐减少,密度增加,粉末颗粒之间晶核初步形成,见图3(b)。从图3(c)中可以看出,晶粒逐渐长大,断裂则多为沿晶断裂,晶界结合力较弱,个别晶粒上存在河流状花样,但已具备一定强度。图3(d)为典型的穿晶解理断裂,存在较多的解理花样,属脆性断裂。图3(c)和图3(d)均属于脆性断裂,但图3(c)中的晶界可能仍存在少量杂质偏聚。

将4个烧结温度下的Ta-W合金条切去两端,在两端截面进行取样,混合后分析杂质元素含量,结果见表2。由表2可知,4个烧结温度下的Ta-W合金条杂质(除C外)均能较好地去除,其中2500℃烧结温度下的杂质含量最低。

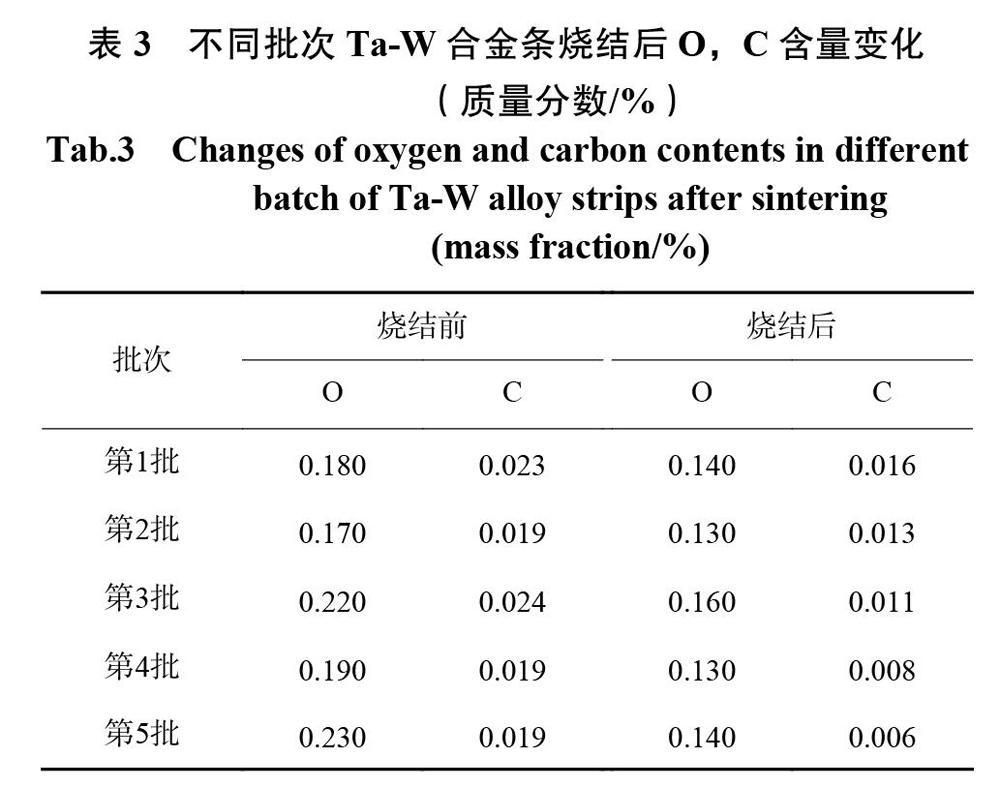

试验采用5批不同O,C含量的原料分别进行2300℃,保温15h的烧结试验。表3为5批原料烧结前后O,C含量的变化情况。从表3可以看出,第1,2,3批原料中C含量超标,质量分数均大于0.01%,第4,5批原料中的C则降低到质量分数0.01%以内。且最终C含量随原料中的O/C质量比增大而减小。因此可以得出,要使烧结后C的质量分数小于0.01%,O/C质量比应大于10。

因此在选择原料时尽可能选用O含量较高的Ta粉或w粉进行配比(必要时可添加Ta的氧化物或碳黑来调整),混合均匀后,应分析O和c的含量,使O/C质量比大于10。但如果O含量过高会导致能耗增大和烧结后O含量超标,因此O/C质量比选取10~12比较适宜。

2.3分析与讨论

在1800和2100℃下烧结的Ta-W合金条,由于烧结温度不足,合金化程度很低,材料内部存在大量空隙。烧结温度较低时,只使颗粒表面的原子发生扩散,烧结颈长大,而颗粒本身的大小不变,没有发生收缩和致密化,这将导致Ta-W合金条密度不足。但如果烧结温度偏高,则会出现晶粒粗化,金属损失和能耗增大,同时又易使烧成的合金条软化、歪曲和变形。

一般来说,杂质以2种形式存在于原料粉末中:(1)以化合物形态夹杂在金属孔隙或晶粒间;(2)以固溶体形态溶解于金属中。400~800℃时原料内绝大部分H,脱出,其余的H在Ta中以固溶體形态存在,常温下非常稳定,在Ta中的溶解度随温度的升高而降低,在1000~1200℃时分解逸出。氮化物也非常稳定,在2000℃以上扩散至金属表面,挥发除去。高温烧结过程中,O与低熔点杂质Fe,Ni,Cr和Mo等形成低价氧化物,由于他们有着较高的蒸气压,因此在1500~1900℃挥发;Si在1600~1900℃以低价氧化物形态挥发除去;Ti的熔点较高,在1800~2000℃时以低价氧化物形式开始挥发。

3结论

(1)烧结温度升高促进了Ta-W合金条中杂质的去除;2300℃保温15h可以得到相对密度大于90%、外形尺寸和杂质含量合格、具有一定强度的合金条。

(2)烧结前原料中的O/C质量比在10以上可以有效控制烧结后C的含量。