基于AMESim本体分离式翻车机性能分析

2019-07-25罗国馨吴春明罗应义

罗国馨 吴春明 罗应义

广东韶钢松山股份有限公司 广东韶关 512000

国内大多电厂使用C型翻车机作为煤粉和矿石的翻卸装备,主要包括重车调车机、翻车机本体、迁车台、空车调车机等设备[1-2]。翻车机本体完成敞车的夹持定位、翻转和卸料工作,为翻车机的关键环节,夹持定位由液压系统实现,翻转卸料采用变频器控制电机[3-5],设备的平稳性和工作效率大幅提升。

翻车机的工作环境粉尘多、翻转过程中存在振动,导致液压元件的卡滞和管接头松动渗油,除尘水会进入液压系统,而油箱翻转加速油液乳化,严重缩短了液压元件的寿命,导致液压系统失效,甚至出现翻车机的掉道等重大事故[6-8]。针对这一现状,某厂首次提出了将翻车机本体液压系统油源及主要控制阀组从本体分离的方案,采用高压软管将控制阀组与压车液压缸与靠车液压缸油路连通,以减少液压系统受粉层和除尘水影响。实际的改造过程中,由于连接管道的增长,会加大管路压力损失,降低系统的响应速度和运动性能等。

1 翻车机本体液压系统分析

1.1 工作原理介绍

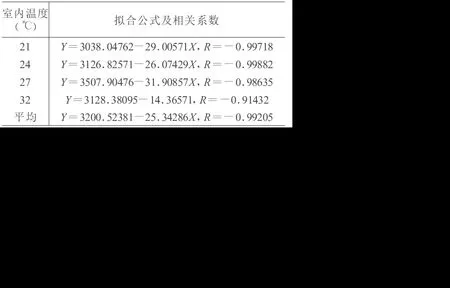

翻车机本体液压系统主要三部分组成:油源、压车缸油路、靠车缸油路,主要完成靠车缸和压车缸的控制[9],如图1所示。

靠车缸回路:

M型机能三位四通电液换向阀控制靠车缸。在靠车板推出时,电液换向阀处于左位时,靠车缸实现差动连接,加速活塞杆伸出速度;当靠车板伸出至指定位置后,换向阀1处于中位,电磁阀5DT断电,靠车缸液控单向阀阻止无腔油液流出,换向阀1处于中位,该泵卸荷;当靠车板缩回时,电液换向阀1处于右位时,泵输出的高压油进入靠车缸有杆腔,此时电磁换向阀3DT和5DT得电,使靠车缸无杆腔处的液控单向阀反向打开,无杆腔液压油经换向阀1的B口回油箱。

图1 翻车机本体液压系统原理图

压车缸回路:

Y型机能三位四通电液换向阀控制压车缸。压车板压下,1DT得电,电液换向阀处于右位,活塞杆缩回;在压车板压下后,1DT得电,电液换向阀处于中位,该泵卸荷,此时液压锁将出口油路关闭,但4DT得电,液控单向阀反向开启,随转子的翻转,压车缸有杆腔压力逐步升高,至顺序阀开启压力时,顺序阀阀口打开,平衡缸活塞杆伸出,调节有杆腔压下时最高压力,在翻车机转到100°以后,4DT断电,液控单向阀将有杆腔油口关闭;压车板松压时,2DT得电,电液换向阀处于左位,4DT得电,液控单向阀反向开启,泵输出的液压油经换向阀2A口进入压车缸和平衡缸无杆腔,有杆腔油液经换向阀B口回油箱[7-8]。

1.2 翻车机敞车受力分析

设定在初始状态,敞车装满散料,压车缸将敞车调整至最低位置,如图2(a)所示的Y方向受力分解图。

图2 压车在不同状态下的受力分析

其中:F1——八台压车缸的合力;

F2——敞车弹簧的弹簧力;

G1——敞车自身重量;

G2——散料重量;

假定:敞车弹簧压缩量为h1,压车缸有杆腔压力为P1,有杆腔作用面积为A,则:

满载状况下,有杆腔的压力为:

若压车缸活塞杆位置不变,散料已卸完,如图2(b)所示。G2=0,有杆腔压力为P2

空载状况下,有杆腔的压力为:

两种工况状态时,压车缸有杆腔压差ΔP 为

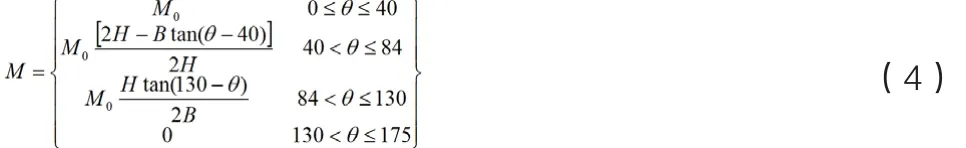

在翻转过程中,敞车中煤炭质量表达式为[10]:

采用位移传感器模型实时测量压车缸活塞杆位移x,根据翻转角度计算压车缸受力,受力方程为:

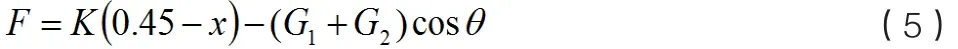

以实际改造的翻车机C64K敞车为例计算,相关的参数如下表1所示:

经计算,压车缸有杆腔压力为22MPa,超过压车缸及液压元件耐压值,因此,翻车机采用了平衡缸进行卸压,当压车缸有杆腔压力升至P2时,顺序阀阀口打开,有杆腔中部分液压油排到平衡缸,压车缸有杆腔压力降低,并维持在P2,敞车弹簧压缩量减小Δx,由于平衡缸与压车缸尺寸相同,此时平衡缸活塞移动距离为8Δx ,但Δx必须小于初始压下距离,否则,敞车车轮脱离铁轨上表面,造成脱轨事故,而平衡缸活塞移动距离受顺序阀控制。

表1 翻车机C64K敞车相关参数

2 翻车机本体液压系统仿真分析

通过对翻车机压车缸部分工作原理和受力进行静态分析,参照其液压系统原理,运用AMESim仿真软件对翻车机本体液压系统压车缸回路进行建模,并对其压车和松压的过程进行动态分析。仿真模型见图3所示。

图3 翻车机本体液压系统压车缸部分仿真模型

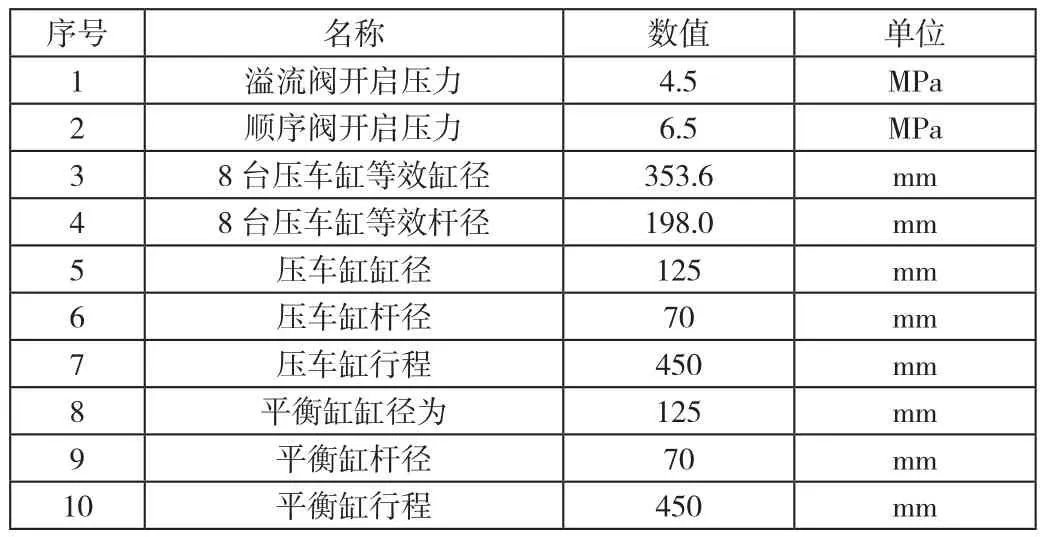

相关的仿真参数如表2所示:

表2 仿真参数

仿真过程分为两步进行,第一步不考虑顺序阀和平衡缸的作用,即模拟未采用平衡缸的限压模式,仿真得到压车缸活塞杆位移及无杆腔压力曲线见图4。

图4 无平衡缸时压车缸曲线

如图4(a)所示,初始状态0.18s,活塞杆位移从初始位置逐渐减小到最小值,100s后,转子开始顺时针转动,由于液压锁作用,活塞杆基本不动。由图4(b)可知,因负载增大,压力开始增大,最大值为18.2Mpa,大于压车缸额定工作压力16MPa。

仿真第二步,加入平衡缸后,仿真计算得到压车缸活塞杆位移曲线见图5,无杆腔压力曲线见下图10。

图5 加平衡缸时压车缸曲线

由图5(a)可知活塞杆位移在100s后快速增大,最大值约为0.26m,小于初始位移0.28m,该阶段压力整体上升,在6.5MPa时保持1s后快速升高至14.8MPa,压车缸有杆腔压力等于6.5MPa时,顺序阀打开,平衡缸活塞杆缩回,压车缸无杆腔部分油液流向平衡缸;当平衡缸活塞杆完全缩回后,压车缸无杆腔油液不能排出,压力继续增高,直到最大值。压力变化趋势和最大压力值与现场实测基本一致;该过程压车缸活塞杆伸出距离小于压下距离,车皮未脱离轨道。

3 本体液压系统分离方案的性能分析

3.1 本体液压系统分离方案原理

新设计方案将液压站和平衡缸移出本体,为尽量减小管路压力损失,阀组出口采用硬管至本体附近,本体上液压缸也采用硬管至翻车机端部,中间采用高压软管,高压软管随本体来回转动。压车部分,管道内径为34mm,阀组出口硬管长15m,本体硬管长30m。

3.2 新方案性能仿真分析

新设计方案由于管路增长,且采用了柔性软管,在上述模型基础上增加软管模型(图3),对压车缸无杆腔压力和活塞位移进行性能验算,判断新方案对系统性能的影响是否能满足压车要求,增加软管模型后,得出压车缸曲线如图6所示。

图6 新方案压车缸曲线(加平衡缸时)

由图6可知,新设计方案的位移增大至0.27mm,比原系统活塞杆位移增大,但仍小于初始位移;改变前后,压力变化趋势一致,但最大压力值降低至14.3MPa。分析原因,软管增加了系统阻尼系数,系统响应变慢,软管具有弹性,压力升高时,系统容积进一步增大,降低了系统最高压力,活塞杆最大位移值变大。车皮未脱轨,由无杆腔压力可知,最大压力未超过液压缸和管道额定压力。

4 结论

由翻车机的工作原理和负载特点可知,压车缸活塞位移与压力控制是关键。针对现场实际工况,提出了将液压站从本体分离的布置方式,并采用AMESim软件,进行了数值仿真,模拟了新旧方案对压车缸活塞位移与压力的影响,得出如下结论:(1)将液压站移出翻车机本体后,采用软管连接,且硬管长度增大,对压车缸无杆腔压力和活塞杆位移均产生影响,但仍在安全范围内,不会导致车皮脱轨;(2)新方案的液压缸无杆腔压力最大值略有下降,有利于增长液压元件和液压辅件寿命;(3)新方案的系统响应速度变慢,但仍能满足使用要求。(4)该系统执行元件参数有待优化,减小平衡缸活塞位移,减小压车缸有杆腔最高压力。